汽轮机低压进汽腔室参数化设计方法研究

2022-03-24杨建道

杨建道

(上海汽轮机厂有限公司,上海 200240)

低压进汽腔室是汽轮机的重要组成部分,其气动性能对下游通流叶片做功能力具有一定的影响。低压进汽腔室的优化一直是国内外学者研究的重要课题。

肖蕾等[1]对进汽段结构进行了改进,增加了喉部截面的轴向宽度,将矩形截面部分区域改为梯形截面,对分流折转段的结构型线进行了修改,以适应分流部位气流的流动特性。结果表明,对原设计低压进汽段结构进行改进,可以使低压进汽段内部流动情况得到明显改善,流动损失大大降低。柳平等[2]对低压进汽导流环流动损失进行了分析,结果表明,进汽导流环的外径存在最佳值,隔板外壁转向角的度数分配亦影响气流损失的减少幅度。史立群[3]对低压进汽腔室的气动性能进行了分析,结果表明,采用切向进汽方式,并且根据腔室出口气流角匹配静叶叶型,可以提高低压缸第1级叶片的效率,降低机组热耗。邵卫东等[4]对低压进汽腔室结构进行了优化,结果表明,增大进汽弯管的出流面积和倾角有利于减小进汽攻角和进汽不均匀度,可以在很大程度上改善流场结构。唐宁等[5]优化了低压进汽腔室导流片的结构,使得蒸汽能够均匀地进入涡壳的两侧,以提高蜗壳的气动性能和低压第1级速度分布的均匀度。

低压进汽部件的设计通常采用模化方法,其设计思路并不清晰,设计完成后对新的低压进汽部件的性能无法迅速评估,只能通过数值仿真的方法进行评估,导致工作效率低下,费时费力。本文以低压进汽腔室作为设计对象,对其结构设计规范进行探索,使低压进汽部件的设计流程规范化,实现低压进汽性能的快速预测,以及约束条件下低压进汽的快速寻优,最终降低压损,提升整机效率。

1 研究方法

1.1 参数化建模方法

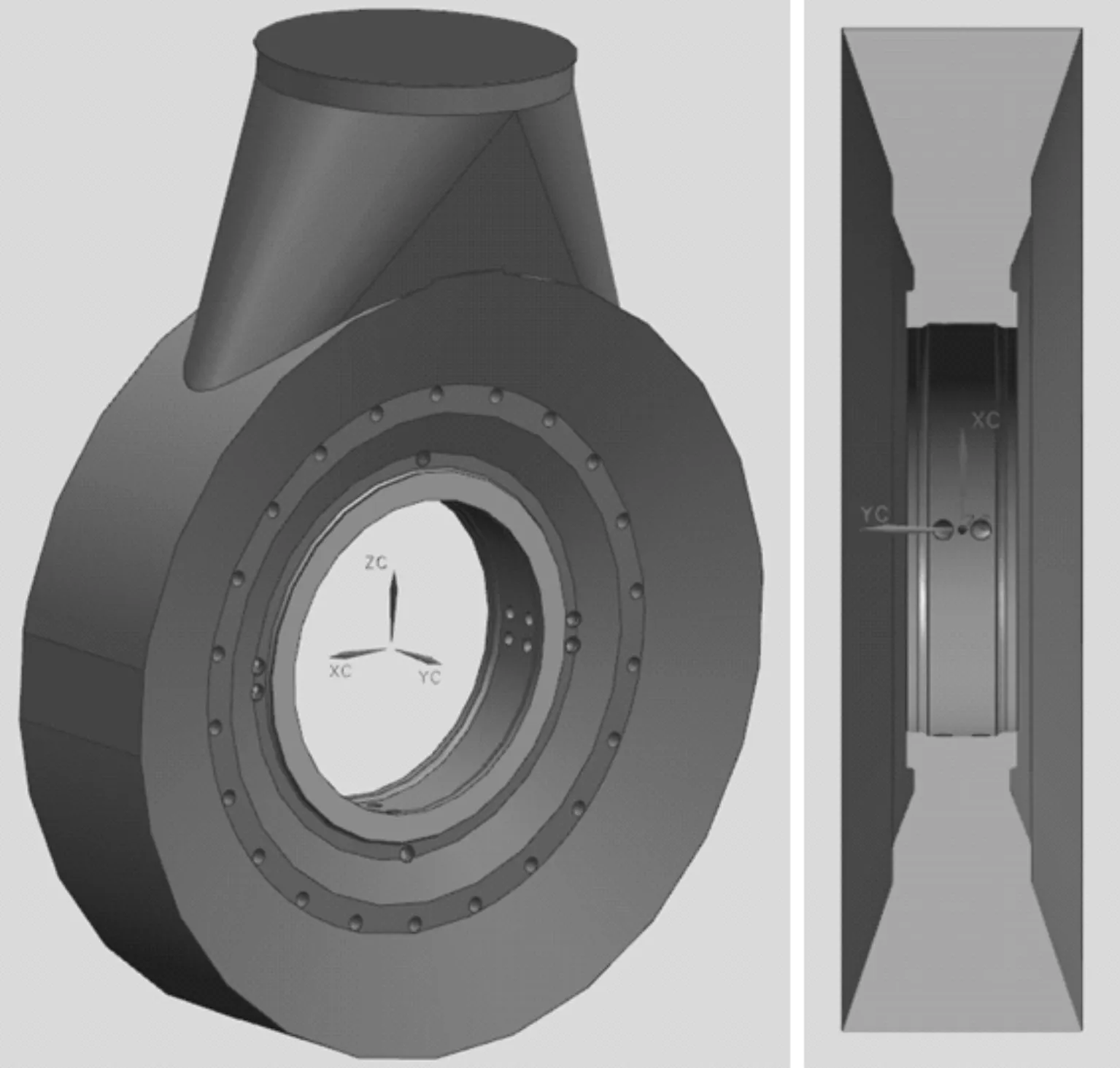

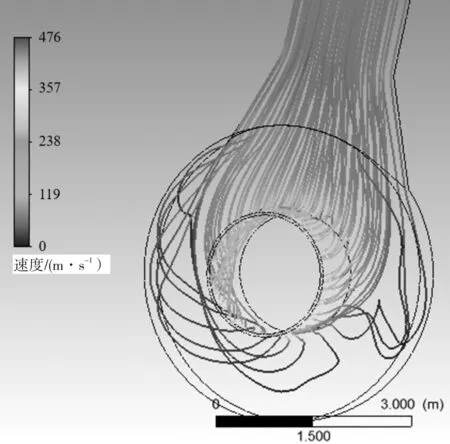

本文选用典型低压进汽腔模型进行参数化建模,如图1所示。低压进汽腔室由进口段、回转腔组成,其内部通常有一圈支撑柱来增加结构强度。另外,腔室横截面主要由多段线组成(多段渐缩),出口位置有倒角、凸台等几何细节。

图1 典型低压进汽腔室三维模型与横截面图

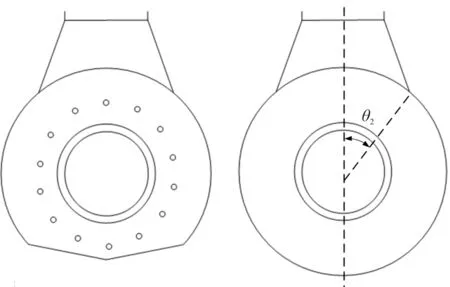

参数化建模经历了三次更迭,图2给出了3种类型的低压进汽腔室横截面示意图,其中图2(a)完全还原了低压进汽腔室的横截面尺寸特征,总共使用了14个尺寸对其进行描述。图2(a)中的参数化建模方法在实际应用过程中存在问题,它没有完全考虑参数间的约束影响,设计中容易产生不合理的腔室结构。

图2(b)为简化后的腔室截面示意图,即方案2。方案2忽略了回转腔中的多段渐缩,将多段线简化为一条直线。这样做的原因一方面是为了精简设计因子,另一方面该处多段线的存在是为了在回转腔内部安装支撑柱,而在初步的响应面分析中支撑柱等障碍物被忽略了。方案2在参数化建模过程中仍然存在问题,模型没有很好地匹配进口段与回转腔,导致二者无法相互约束,出现模型畸形。

图2(c)为方案3的腔室截面示意。方案3在方案2的基础上进行参数化方法的改善,取消尺寸w3,改为用其他尺寸推导求得;取消尺寸R2,改为用hd尺寸表示进口段尺寸。实际应用显示方案3能够很好地适应响应面设计中各设计因子在要求范围内的改变,模型不再出现畸形。

(a)方案1 (b)方案2 (c)方案3

低压进汽腔室内部有很多支撑柱,其下部通常会安装挡板,如图3(a)所示,本文为使问题简化,提升计算效率,忽略了低压进汽腔室内部的支撑柱与下部挡板,图3(b)为简化后的轮廓图。

(a)简化前 (b)简化后

最终简化后的模型涉及9个结构参数:θ1、θ2、w2、h1、h2、hd、R0、R1、Rc。模型参数化过程中以进口管道半径rin作为特征尺寸,所有的几何尺寸均以进口半径为基准做无量纲处理。各参数物理意义如表1所示。

表1 各参数物理意义

1.2 试验设计方法

试验设计方法主要有中心组合设计(Central Composite Design,CCD)、最优空间填充(Optimal Space Filling,OSF)设计、框贝肯设计(Box-Behnken Design,BBD)以及拉丁超立方取样(Latin Hypercube Sampling,LHS)设计等。本文选择LHS作为第1次响应面设计的实验设计方法,选择OSF作为第2次响应面的实验设计方法,并将2种方法得到的样本库进行组合,提升响应面的精度。

LHS样本点生成算法是蒙特卡洛抽样方法的一种高级形式,可以避免样本的聚集。在LHS中,点在设计空间的正方形网格中随机生成,但没有点与任何其他点共享网格的行或列。图4(a)给出了LHS的空间示意图。本质上,OSF设计也是一种LHS设计,它被初始化为LHS,然后进行多次优化,保持一个有效的LHS(没有共享的行或列),同时实现更均匀的点空间分布(使点之间的距离最大化)。图4(b)给出了OSF设计的取样空间示意。

(a)LHS设计取样 (b)OSF设计取样

2 结果分析

2.1 模型简化方法分析

2.1.1 计算域简化对气动性能的影响

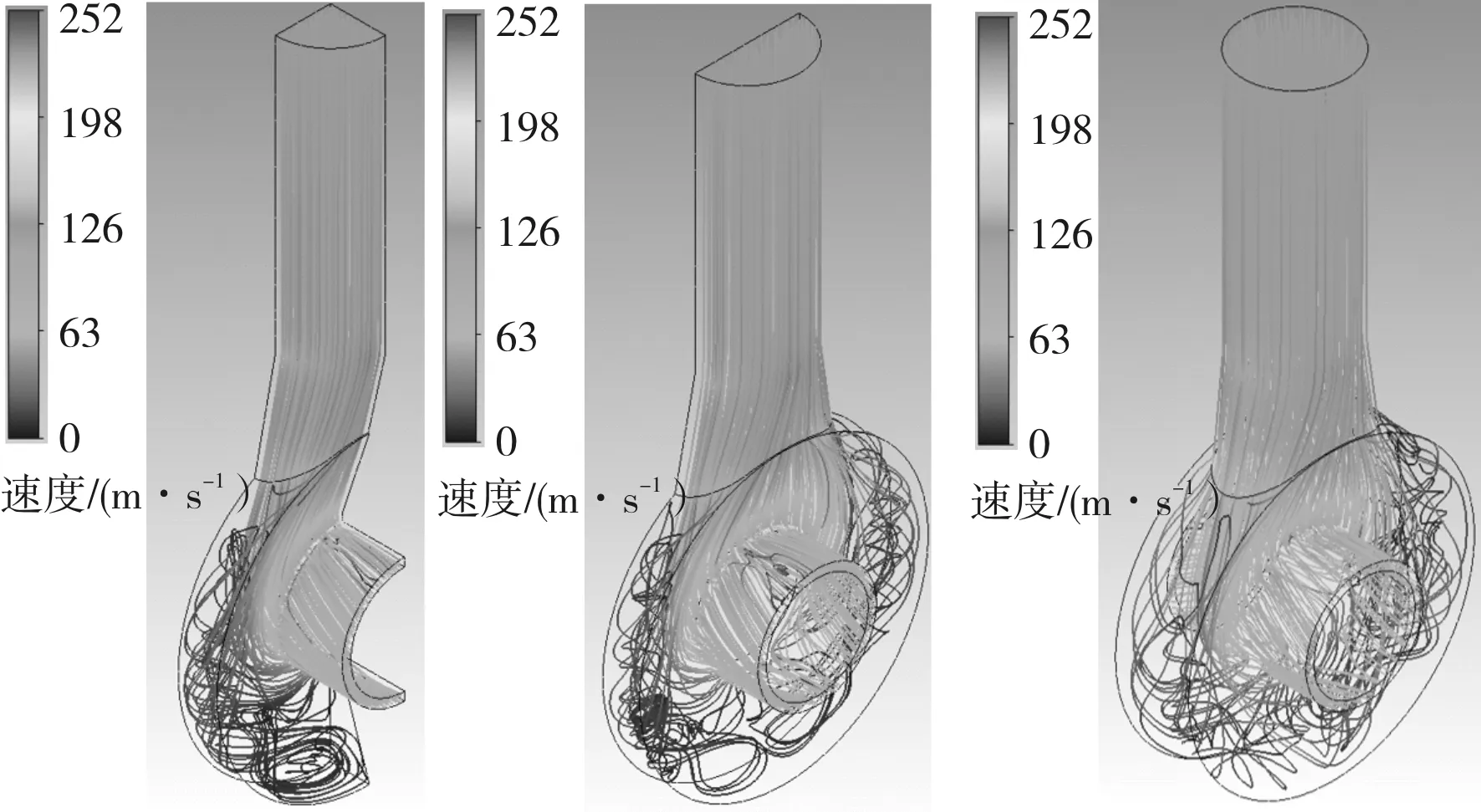

图5给出了低压进汽腔的3种模型形式,即1/4模型、1/2模型、完整模型。

(a)1/4模型 (b)1/2模型 (c)完整模型

图6为不同模型三维流场的分布情况。在出口延长段均有不同程度的膨胀加速。另外1/4模型与1/2模型在出口位置有小范围的回流。除此之外,整个低压进汽腔室的流场分布非常相似,3种形式模型的阻力损失系数也非常接近,分别为0.619、0.612以及0.646。

(a)1/4模型 (b)1/2模型 (c)完整模型

综上所述,模型构建方式的差异对流场分布、阻力损失系数的影响非常小。因此,本文采用1/4模型进行响应面的优化设计,大大减少了工作量。

2.1.2 特征截面简化对气动性能的影响

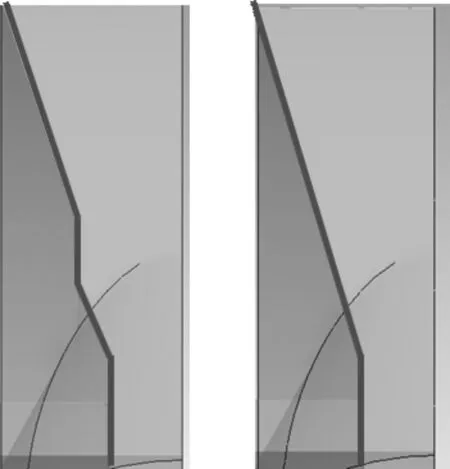

图7为低压进汽腔室横截面简化前后对比,横截面简化前存在更多的设计变量,这增加了响应面优化的难度,因此将该横截面的多段线简化为直线。

(a)原型 (b)简化

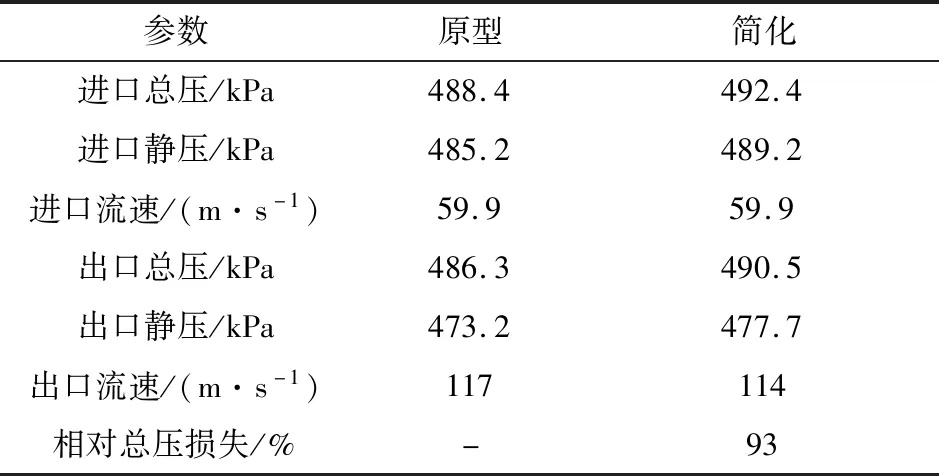

图8给出了简化前后的低压进汽腔室模型流场仿真结果,2种模型边界条件相同,进口流速为60 m/s,进口总温为318 ℃,出口背压为0.35 MPa。2种模型的三维流场分布相近,速度场也类似。表2为简化前后气动性能参数对比,简化后的总压损失为原型的93%,简化前后的总压损失基本不变,可以忽略不计。所以,简化后的模型可以反映出原模型的气动性能。

(a)简化前

表2 简化前后气动参数对比

2.1.3 支撑柱简化对气动性能的影响

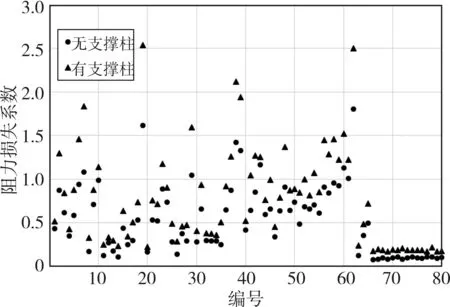

为了验证支撑柱对低压进汽腔室阻力损失系数的影响程度,针对有无支撑柱2种情况,分别选取了80个设计点进行CFD数值仿真,2组设计点唯一差别就是内部支撑柱,总计160个设计点。图9给出了腔室内部增设支撑柱对阻力损失系数的影响。如图9所示,支撑柱的影响显而易见,而且在不同设计点下,有无支撑柱对阻力损失系数的影响不同。如果某设计点在没有支撑柱的情况下阻力损失系数较小(小于0.5),那么在该设计点模型上增加支撑柱结构,引起的阻力损失系数增加量也较小;而某设计点阻力损失系数较大时(大于0.5),有无支撑柱导致的阻力损失系数差别非常显著。大多数情况下,低压进汽腔室几何模型较为通用,不会导致性能恶化,总压损失绝对量较小,因而设计人员通过响应面得到腔室的性能预测值之后,可将预测值进行适当修正,以得到更合理的低压进汽腔室阻力损失系数。

图9 支撑柱对阻力损失系数的影响散点图

2.2 样本库拟合结果分析

2.2.1 拟合优度分析

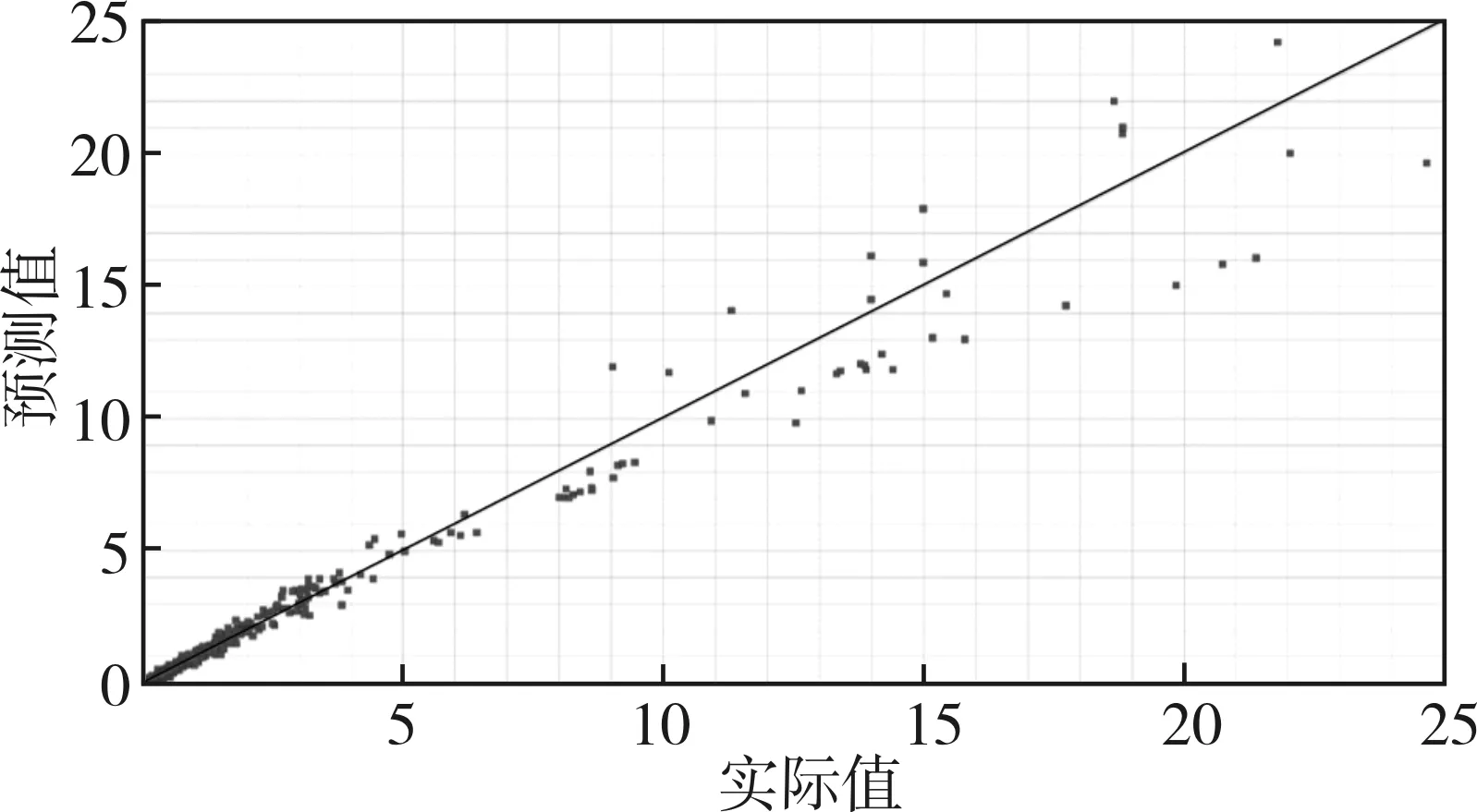

拟合优度一定程度上能反映响应面的精度。如图10所示,横坐标为CFD计算得到的阻力损失系数结果,纵坐标为响应面模型预测出来的阻力损失系数结果,阻力损失系数在0~ 10的范围内,拟合结果与CFD结果很接近,但阻力损失系数超过10之后,随着阻力损失系数的增加,拟合结果越来越差。一般来讲,低压进汽腔室的阻力损失系数都很小,但是在几何参数化的过程中难免生成形状怪异、不符合常规形状的低压进汽腔室模型,这种非主流的腔室结构往往性能较差,阻力损失系数可达25,此时腔室内部存在大量涡旋,严重影响了CFD数值仿真和响应面拟合的精度。另一方面,CFD计算结果也存在一定误差,随着阻力损失系数的增加,CFD结果与拟合结果之间的差距有所增大,但是其趋势仍然符合常理。因此,认为本次响应面模型具有一定的参考价值,尤其在设计初期优化选型的阶段,本响应面模型能够大大提升设计效率,缩短设计时长。

图10 拟合优度

2.2.2 响应面分析

本次响应面模型的构建采用了全二阶多项式响应面类型,结果发现,对低压进汽腔室性能影响显著的参数有3个,分别是R1、w2、θ2。

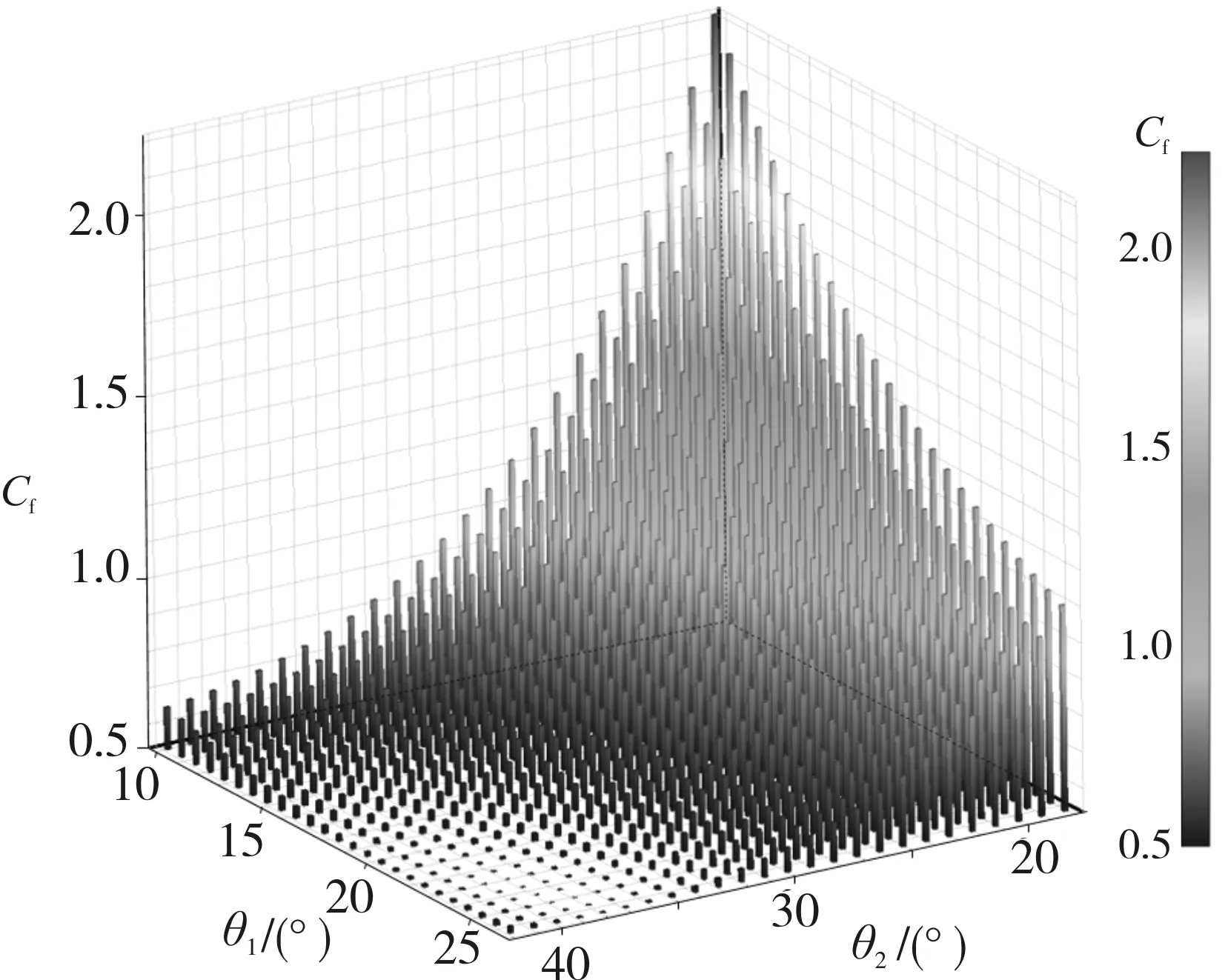

图11给出了敏感度较高的参数响应面分布情况。图11(a)中,相对于θ1,θ2具有更高的敏感性,当θ2大于30°时,θ1对阻力损失系数的影响降低,阻力损失系数随θ1的增加而增大,大体上处于很低范围内。而当θ2小于30°时,阻力损失系数的值整体增加。图11(b)中,当R1大于3倍的进口半径时,w2在设计范围0.1~0.3内变化,阻力损失系数整体处于较低的水平。基本上,同时增加R1与w2能够显著地降低阻力损失系数,当工程中R1与w2受到限制时,应尽可能保证R1处于较高的水平,因为该参数对阻力损失系数的影响更显著。图11(d)中,输入参数R1大于3倍的进口半径,同时,θ2的值大于30°时,基本可以保证该设计点具有较低的阻力损失系数。因此,工程师在实际设计过程中,应尽量保持R1、θ2的值足够大。图11(e)中,θ2、w2对阻力损失系数的敏感性很高,随着w2与θ2的增加,阻力损失系数降低。值得注意的是,w2与θ2对阻力损失系数的影响规律很类似,初始设计时,应尽可能保证w2与θ2处于较高水平。

(a)θ1-θ2

2.2.3 工程使用方法

根据全二阶响应面分析可得阻力损失系数与各参数间的代数关系式:

Cf=f(θ1,θ2,hd,w2,h1,h2,R0,R1,Rc)

(1)

腔室进出口总压降与阻力损失系数公式如下:

(2)

式中:ΔP为腔室进出口总压降;ρ为工质密度;u为流速;Cf为阻力损失系数。其中,ρ、u根据实际腔室进口的温度、压力查表获得。

总压损失系数与总压降关系公式如下:

(3)

式中:Cp为总压损失系数;ΔP为腔室进出口总压降;P0in为腔室进口总压。

根据公式(1)至(3)及腔室气动边界条件,可求出总压损失,作为腔室性能评价的重要指标。

3 结 论

本文对低压进汽腔室设计规范进行了研究,通过大量的样本点数值仿真,获得了一定的低压进汽腔室设计经验,并通过合理的试验设计,完成了响应面模型的拟合。该模型既可指导设计工作,又可对设计结果进行预测、分析。通过上述工作,得出结论如下:

1)低压进汽腔室横截面的多段线对性能的影响可以忽略。

2)低压进汽腔室的几何模型(完整模型、1/2模型、1/4模型)对于腔室的气动性能影响甚微,可以忽略不计。

3)R1、w2、θ2是低压进汽腔室最重要的3个设计参数,且这3个参数与阻力损失系数呈反比关系。优化时,可首先选择增大这3个参数的取值。

4)支撑柱对低压进汽腔室气动性能的影响不容小觑,但是损失的绝对值本身较小,所以使用响应面模型对进汽腔室性能进行预测时,可将预测值进行适当修正,以得到更合理的低压进汽腔室阻力损失系数。