24000kN 机械压力机偏心铜套磨蚀故障探究

2022-03-24丘宇

丘 宇

(柳州柳新汽车冲压件有限公司,广西 柳州 545005)

我司现有一台24000kN、8 连杆机械压力机主传动偏心体轴套,由于润滑不良,在连续满负荷生产条件下分别于2019 年3 月和2021 年1 月发生2 次偏心体轴套磨损抱死的重大停设备故障,严重影响了公司的正常生产。

24000kN、8 连杆机械压力机偏心体轴套润滑系统采用稀油润滑,由润滑泵站提供润滑油为偏心体连杆铜套等部件润滑。

1 实例分析

1.1 故障描述

24000kN 机械压力机在全负荷连续生产时发现润滑油箱回油滤网堵塞、润滑油从立柱回油口溢出情况。经排查发现,在回油滤网中存在一定的铜粉。

进一步检查发现,上横梁右后偏心铜套部位温度达到112℃,其他3 处相同位置的温度均为30℃左右,初步判断右后偏心存在异常。

1.2 拆解后的状态

针对以上问题,对主传动进行了拆解,右后偏心027 铜套与偏心研死,偏心外表面存在轻微挂铜。左前027 铜套存在轻微研伤,右前、左后027 铜套状态较好,几乎没有磨损。

2 原因分析

2.1 铜套润滑流量计算

铜套润滑量按照下式进行计算:

式中:Q 为润滑量计算值,单位ml/min;D 为铜套内径,mm;L 为铜套长度,mm;K 为润滑系数,取25×10-5。

027 铜套的相关参数为:D=985,L=347,π=3.14159,代入上式,得

038 铜套的相关参数为:D=1190,L=117,π=3.14159,代入上式,得

2.2 铜套润滑结构分析

027 铜套的供油路径为:润滑泵站→润滑分配器→主轴偏心内孔→铜套偏心→027 铜套,属于间接润滑。如图1 所示。

图1 铜套润滑路径

2.3 润滑流量验证

(1)主轴润滑油量验证。右后027 铜套为6 号润滑点,设计给定流量1000 ml/min。经过对6 号润滑点的实际流量进行了验证,29s 接油量约550ml,润滑量约为1100 ml/min,如图2 所示。说明从分配器进入主轴的润滑油量满足设计要求。

图2 各润滑点流量

(2)主轴油孔验证现场对主轴供油孔的位置进行了检查。从痕迹可以看出,油孔可以完全与铜套环形油槽对正,如图3 所示。这里排除了主轴润滑油孔的影响。

图3 主轴润滑油孔

(3)偏心润滑油孔验证对偏心润滑油孔进行了检测,如图4 所示,油孔能够和内外铜套的环形油槽对正。这里排除了主轴润滑油孔的影响。

图4 偏心油孔

2.4 结论

通过以上检测和分析可以看出,从分配器进入主轴的润滑油流量能够满足设计要求值。但是027铜套属于间接润滑,中间经过的路径能够满足设计要求值,但中间经过的路径比较多,压力和流量会出现递减,实际能够进入铜套的润滑油流量无法监测。设备在高速持续运转过程中,铜套的持续润滑量可能不足,铜套与偏心体之间没有形成良好的润滑油膜,处于边界摩擦或者干摩擦状态,导致温度升高,由于铜的线膨胀系数较钢大很多,铜会迅速向偏心体方向膨胀,导致二者贴到一起,从而抱死。

因此,压力机偏心铜套磨蚀是由于铜套间接润滑实际供油量不足导致。

3 整改对策

首先更换右后027 铜套至连杆,内孔直径与偏心配做。

由于027 铜套和038 铜套的润滑均为间接供油,为了确保铜套的使用寿命,将两铜套的润滑方式改为直接润滑。具体整改方案如下。

3.1 增加润滑点

增加1 个润滑阀板(包括2 个分配器,单个出口流量500ml/min),引出8 个润滑点通过直角隔板接头进入上梁盖板,在盖板内部焊接连接支架,连接支架上的管接头连接软管,软管与固定在连杆上的连接块相连接,润滑油从分配器通过硬管、软管进入连杆,对铜套直接进行润滑,如图5~8 所示。027 所在连杆命名为1 号连杆,038 铜套所在连杆命名为2 号连杆。

图5 增加润滑分配器

图6 上梁盖板增加隔板接头孔

图7 1 号连杆增加软管布置图

图8 2 号连杆增加软管布置图

3.2 1 号连杆改制

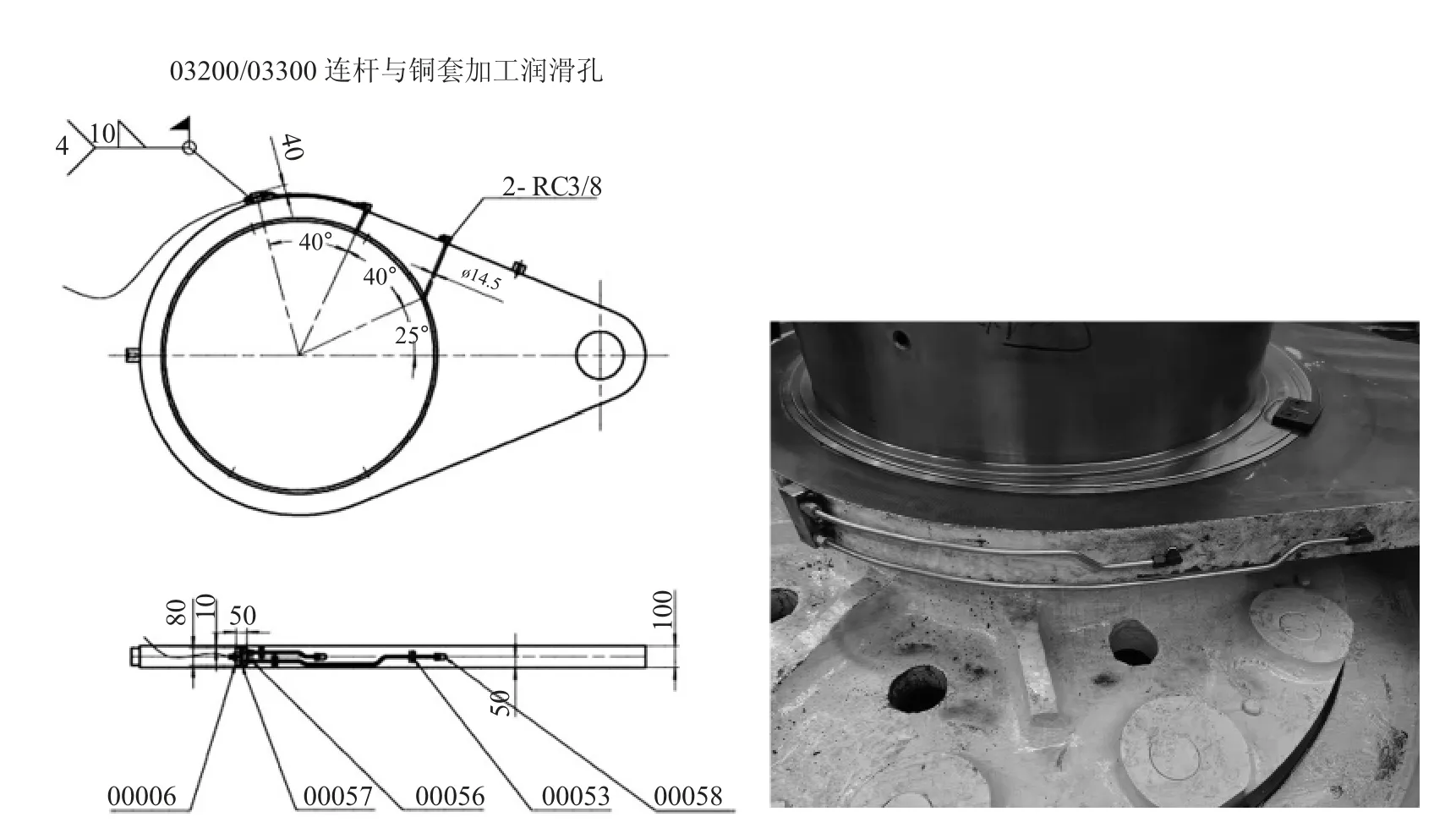

每件连杆新增2 处给油点,机床钻Rc3/8 油孔,现场改造时在给油点处安装直角接头、钢管及连接块,并通过软管将新增加的润滑油路引入连接块再进入027 铜套,如图9 所示。

图9 1 号连杆改造

3.3 2 号连杆改制

每件连杆新增2 处给油点,机床钻Rc3/8 油孔,现场改造时在给油点处安装直角接头、钢管及连接块,并通过软管将新增加的润滑油路引入连接块再进入038 铜套,如图10 所示。

图10 2 号连杆改造

4 整改效果

将2400t 压力机偏心体027 铜套和038 铜套的润滑改造为直接供油润滑方式后,压力机运行平稳,偏心体铜套润滑充分,温度监控10 个月无异常,整改效果明显,达到提高设备可靠性的目标。