液压顶出试验平台控制系统设计

2022-03-24董晓鹏郭云斌

周 锋,董晓鹏,顾 泽,郭云斌

(扬力集团股份有限公司 锻造技术研究所,江苏 扬州 225127)

随着工业技术的迅速发展,为降低产品生产成本,提高生产效率、产品质量和材料利用率,国内外制造工业广泛采用各种先进的无切削、少切削工艺,比如精密冲压、精密锻造、压力铸造、冷挤压、热挤压以及等温超塑性成形等新工艺技术,代替传统的切削加工工艺。

在热模锻自动生产过程中,大部分的锻造工艺需要通过顶出机构将工件与模具分离,通过分离将工件移送至下一工序进行锻造或其他处理。以往在手工锻造后,通过机械式人工手动顶出,将工件从模腔中由人工夹取。但随着锻造产品自动化程度不断提高,人工顶出不再适合锻造自动化的工艺发展。本文设计的液压顶出试验平台,主要针对不同工况的锻造自动化顶出进行控制,保证液压系统在生产调试过程中,能模拟不同的工况要求,减少实际安装使用调试时间,尽早对设计进行验证。

1 设计方案

1.1 工作示意及流程背景

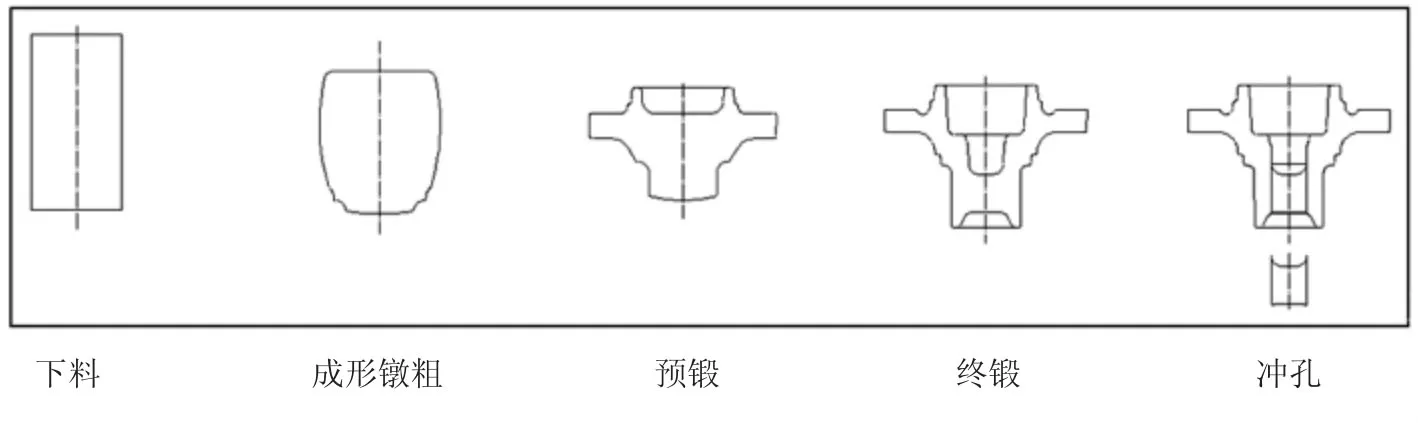

以4 工位锻造为例进行叙述。如图1 所示,该零件锻造工艺为:下料→镦粗→预锻→终锻→冲孔。

图1 工序图

工艺流程如下:①在第一工位采用成形镦粗,形成预锻的定位;第二工位主要成形法兰面和柄部,留作终锻保留下压量成形细柄;第三工位主要是挤细柄和深孔,并成形其余部分,中间细孔深挤有利于底部成形;第四工位是冲孔,将中间废料冲掉;②在锻造过程中第二、三、四工位需要上顶出或者下顶对工件进行管制,保证锻造过程中不跳料或工件顶起正常;③上下顶杆的启动节点、结束节点根据工艺要求进行调节,保证工件正常夹取转移。

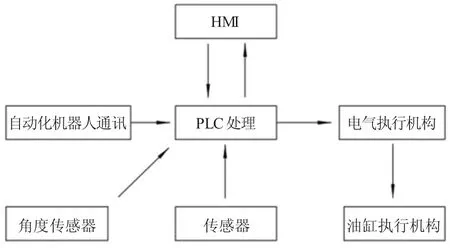

1.2 数据接收与处理流程

如图2 所示,在触摸屏上选择工作模式、液压参数、设置检测温度。通过触摸屏与PLC 通讯,将相关数据写进PLC,PLC 与自动化机器人、主机角度编码器通过MODBUS 通讯,采集相关需要的数据,PLC 将各传感器的相关模拟量通过模数转换模块,存入到PLC 中进行处理。PLC 根据相关数据对执行机构进行控制。

图2 框架图

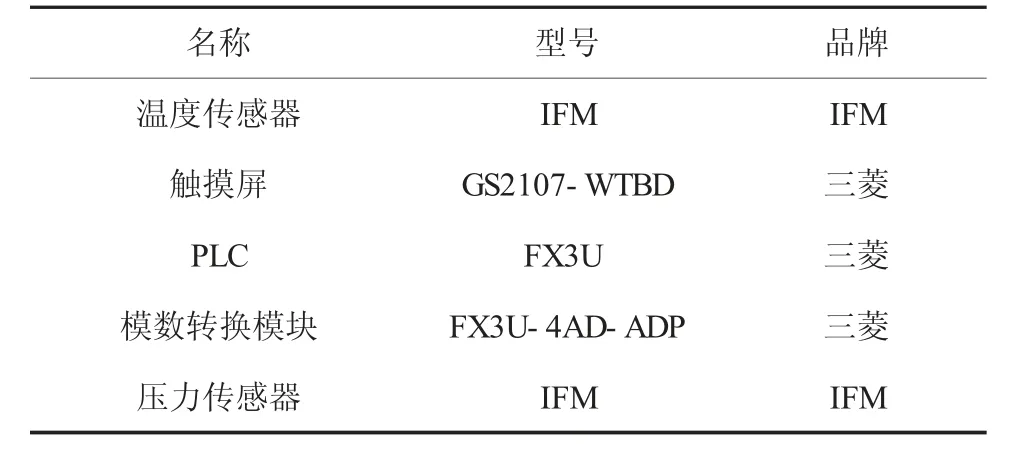

1.3 配置表

以IMF 温度及压力传感器、三菱PLC、三菱触摸屏为例,配置如表1 所示。

表1 系统配置表

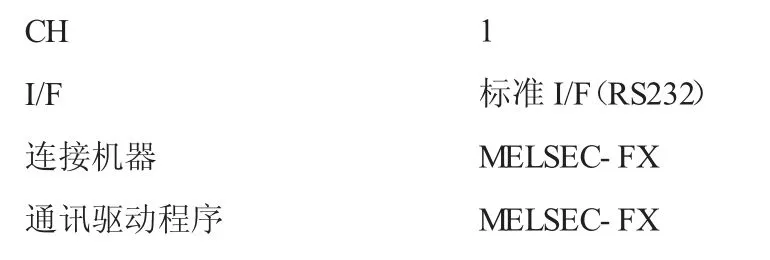

1.4 通讯协议

触摸屏与PLC 通讯协议如图3 所示。

图3 通讯协议图

角度编码器、机器人(上位机)与试验平台通讯,采用MODBUS 通讯协议,采用MODBUS_RTU 协议的命令子集,使用读寄存器命令(0x03)和预置寄存器命令(0x06),每消息的开头和结尾至少有3.5 个字节的时间间隔。波特率:默认为9600bps。帧格式:1位起始位,8 位数据位,停止位/奇、偶校验可设置(默认停止位为1 的无校验,数据为十六进制)。

1.5 IFM 温度、压力传感器

相关传感器采集数据,PLC 对数据进行处理,监控整个液压系统的状态。根据液压系统的状态,对相关阀组进行控制,调整整个液压系统状态,使之处于最佳工作状态。

2 设计原理

2.1 工作流程

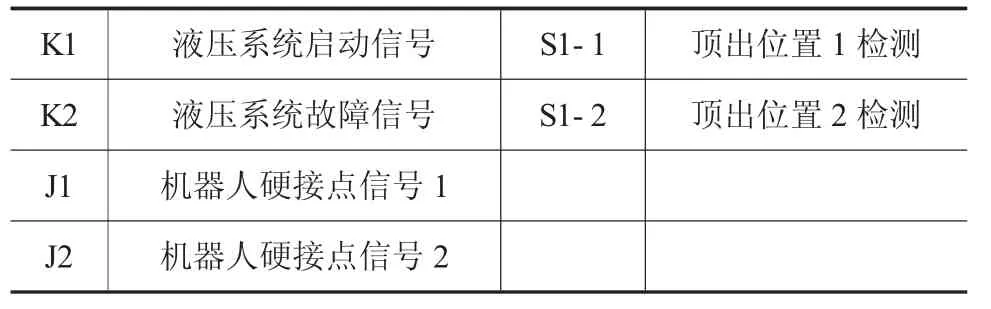

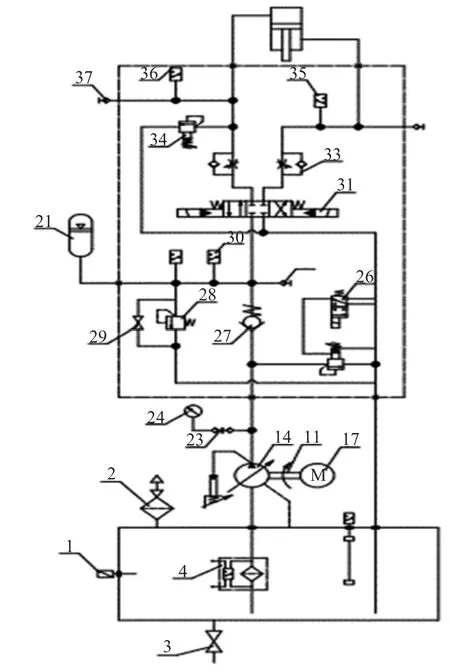

以单独一个顶出顶杆系统为例,其基本工作流程、逻辑控制叙述如下。表2 为顶出系统分配表。图4 为液压系统工作原理。

表2 分配表

图4 液压系统原理示意图

(1)根据液压系统要求,对相关参数进行设置,启动液压系统电机;

(2)液压系统开始工作,所有阀组处于待机状态;

(3)根据液压顶出系统工作模式,对顶出的启动信号进行处理,首先液压系统主阀打开,通过高压油管顶出顶杆;

(4)根据退回信号工作模式,对顶出的顶杆实施退回的信号。

3 程序编写与画面设计

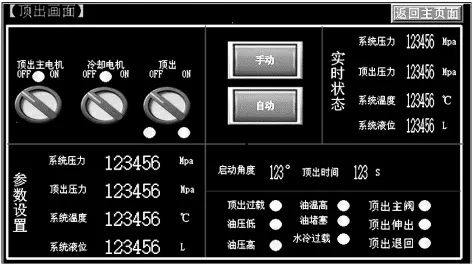

3.1 程序工作动作流程

如图5 所示,对液压站系统的各个电机进行启动,选择运行模式,设置相关压力仪表数据如温度、压力、液位等,保证液压系统适配不同的顶出工况。

图5 参数设置画面

(1)模式选择。手动模式:通过角度编码器,与主机连接,将主机的实时角度通过MODBUS 通讯进行处理,根据锻造主机的工作角度随时进行顶出的启动角度的调整;自动模式:通过通讯将机械人(上位机)的启动信号。

(2)参数设置。通过对系统压力的设置,调整液压系统的系统压力值;通过对顶出压力的设置,调整顶出油压的顶出压力;通过系统温度的设置,检测系统油路温度;通过系统液位的设置,检测系统油路液位;通过以上参数的设置,对不同工况的顶出进行试验,以达到最好的顶出效果;

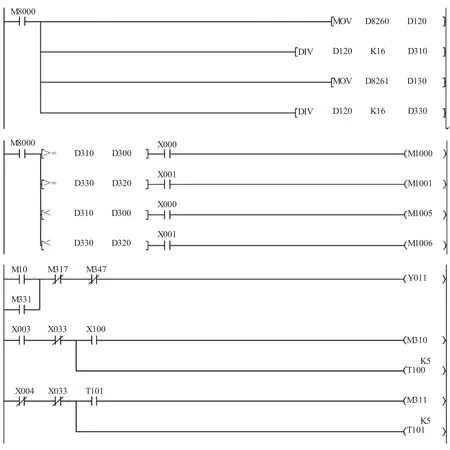

3.2 程序编写

(1)PLC 程序(部分),如图6 所示。

图6 PLC 程序(部分)

4 结束语

这种直观、简单的操作模式,能够适应大部分锻造顶出系统,解决了工件脱模分离工艺的问题,对于不同顶出工况的顶出系统,可以通过调整试验平台的参数,相应改变顶出的实际使用工况,满足不同工况下的顶出要求。通过通讯协议有效地与主机及机械人(上位机)进行数据交换,增加了系统的柔性,方便自动化产线的对接与使用。