直升机尾桨叶疲劳试验技术的研究

2022-03-24王久龙曹金华杨雄飞李黎明于国庆

王久龙, 杨 库, 曹金华, 杨雄飞, 李黎明, 于国庆

(1.航空工业哈尔滨飞机工业集团有限责任公司,黑龙江 哈尔滨 150066;2.陆军装备部航空兵军事代表局驻哈尔滨地区航空军事代表室,黑龙江 哈尔滨 150066)

尾桨叶是单旋翼直升机为平衡主桨叶旋转产生的反作用力矩而在机身尾部所安装的小型旋翼,是控制直升机飞行方向和平衡的主要部件[1]。在直升机飞行过程中,尾桨叶在非对称流场环境下,形成剧烈的挥舞、摆振及扭转耦合运动和高频的弹性振动,受力形式极为复杂[2]。尾桨叶的疲劳性能直接影响直升机的稳定性,在尾桨叶科研及批产阶段都应对尾桨叶的疲劳性能进行试验验证[3]。一方面,通过尾桨叶的疲劳试验可获得桨叶的疲劳特性,为桨叶的寿命评定提供试验依据。另一方面通过试验获得桨叶疲劳破坏模式,发现桨叶缺陷,为后续改进桨叶的材料应用、制造工艺和进行结构优化提供指导[4]。在国内,康浩等[5]采用单点疲劳试验加载方法实现直升机复合材料尾桨叶疲劳试验挥舞、摆振及扭转方向的交变载荷协调加载,研究了桨叶在生产过程中出现气泡等缺陷对复合材料桨叶疲劳寿命的影响。鲁伟等[6]对某型直升机在飞行训练中尾桨叶出现的叶尖外偏现象及根部非工作面上出现的起皱、漆裂的现象进行了研究,通过受力分析和探讨,提出了对桨叶成型模具根部的光顺度的改进方案。宋云等[1]对某直升机尾桨叶根部段疲劳试验标定技术进行了研究,通过对比分析解耦前后挥舞和摆振系数,得出了挥舞和摆振系数的相关性,为后续类似试验标定提供了参考。陈亮等[7]针对直升机主桨叶和尾桨叶的拉扭承载能力难以通过理论计算获得的难题,研制了一种新型结构拉扭试验装置,在直升机静强度试验中得到了应用。马存旺等[8]对直升机复合材料桨叶疲劳定寿方法进行了研究,针对目前直升机复合材料桨叶疲劳定寿的主要方法(损伤容限法、缺陷容限法)在桨叶中的定寿流程、实际应用等方面进行了详细论述,同时,阐述了两种方法在实际工程应用中面临的问题;其次,介绍了基于损伤思想的剩余强度、渐进损伤和考虑桨叶动特性的几种常见的疲劳评估方法,并给出了应用实例;最后,总结出了几点目前直升机复合材料桨叶疲劳失效研究的想法和思路。在国外公开发表的文献中,较为成功的复合材料桨叶疲劳研究有:Nijssen等[9]利用Miner线性累积损伤准则,结合提出的关于风机桨叶的强度退化模型,预测了疲劳寿命。当前,对于复合材料疲劳研究的理论主要包括S-N曲线和损伤累积理论。在直升机复合材料尾桨叶的批生产阶段对尾桨叶疲劳寿命验证的主要手段是通过对桨叶进行疲劳试验后利用S-N曲线计算桨叶的疲劳极限。在国内,关于复合材料桨叶疲劳试验技术的研究并不多见。基于批产阶段某型机尾桨叶疲劳试验的考核指标展开研究,通过对试验件结构、试验加载及测量要求的分析,从试验件夹持约束、试验载荷施加、试验弯矩测量采集和控制技术等方面阐述了实现满足试验需求研制尾桨叶疲劳试验台的设计技术手段。

1 试验总体要求

1.1 试验加载要求

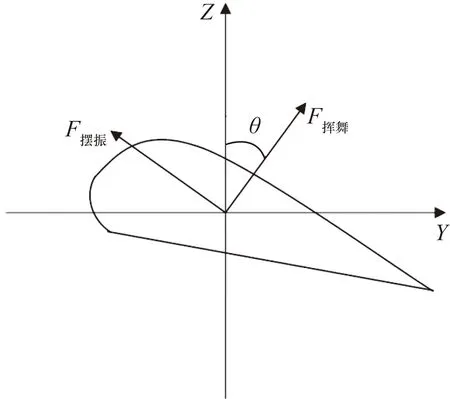

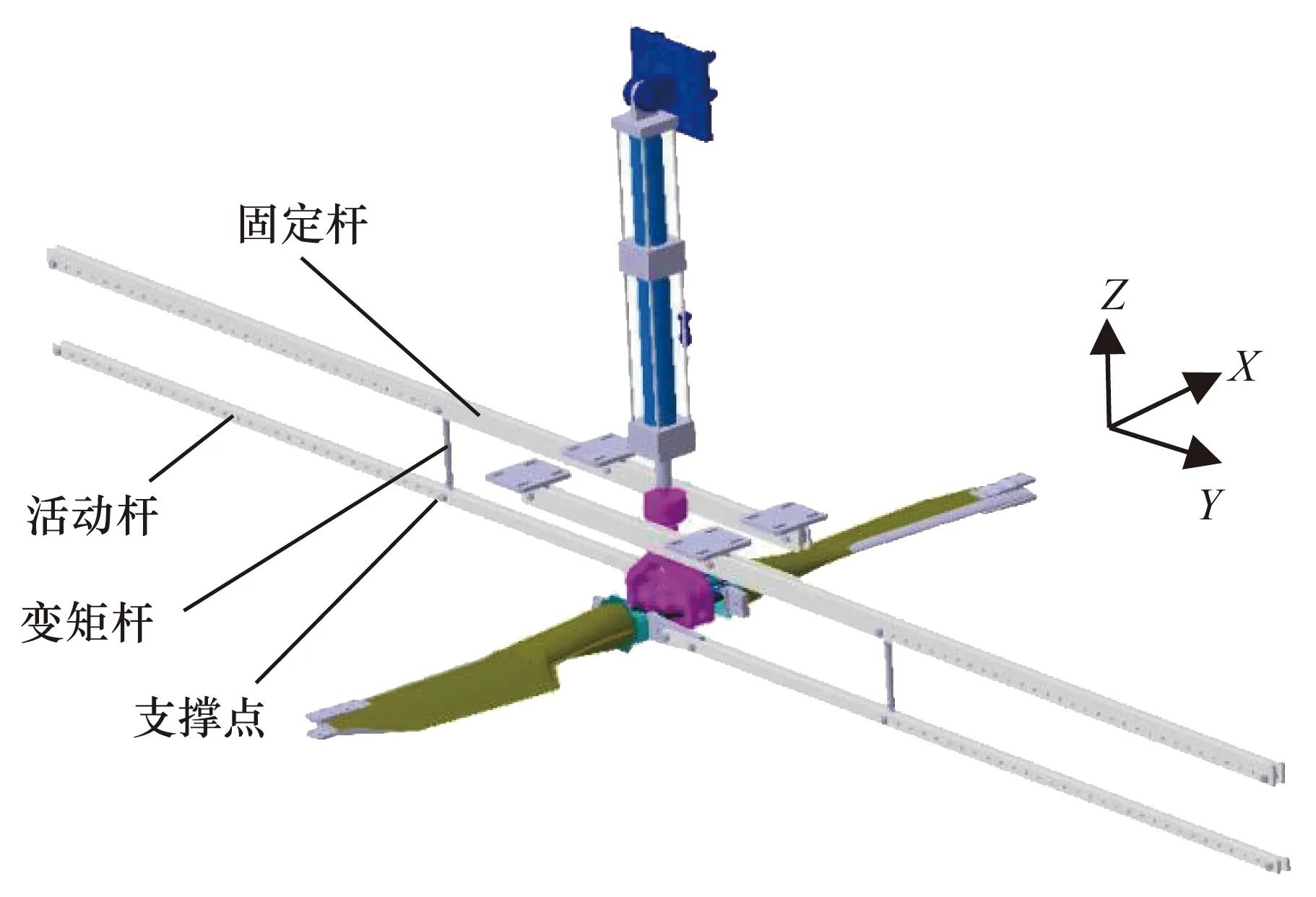

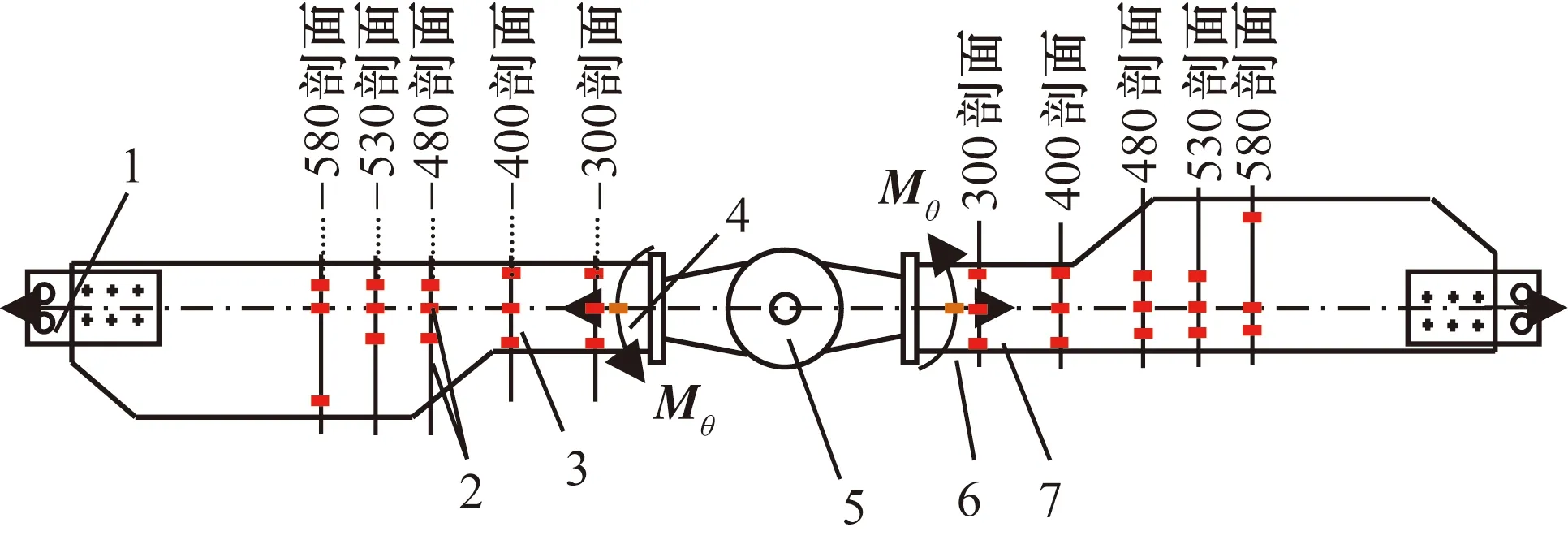

尾桨叶结构及加载示意图如图1所示,尾桨叶包括柔性梁、法兰盘、袖套、翼型段等部分,翼型段由桨叶前缘、后缘、上翼面、下翼面等结构构成。试验中将垂直于中间柔性梁表面的方向设为试验加载的方向,即Z轴方向,尾桨叶桨尖连线的方向设为试验加载的离心力方向,即X轴方向,Y轴与X轴、Z轴方向垂直。尾桨叶前缘与后缘的连线即为桨叶的翼弦,由于桨叶自身存在扭角,不同剖面的翼弦与加载坐标系的夹角θ不同,导致不同剖面的挥舞力F挥舞与摆振力F摆振大小不同。尾桨叶任意剖面加载示意图如图2所示。

图1 尾桨叶结构及加载示意图

图2 尾桨叶任意剖面加载示意图

试验载荷方向规定:离心力指向桨尖为正;扭转力矩是使前缘低头为正;挥舞弯矩是使桨叶的上翼面受拉为正;摆振弯矩是使桨叶的前缘受拉为正;袖套上的法兰盘载荷指向桨尖为负。离心力Fc=2000 N;监控530 mm剖面挥舞弯矩Mb=±380 N·m;在袖套上的法兰盘加扭矩Mθ=±95 N·m;在袖套上的法兰盘加压载荷Fcompression=-10000 N。

桨叶弯矩动态合成:桨叶下表面和后缘同时拉压。

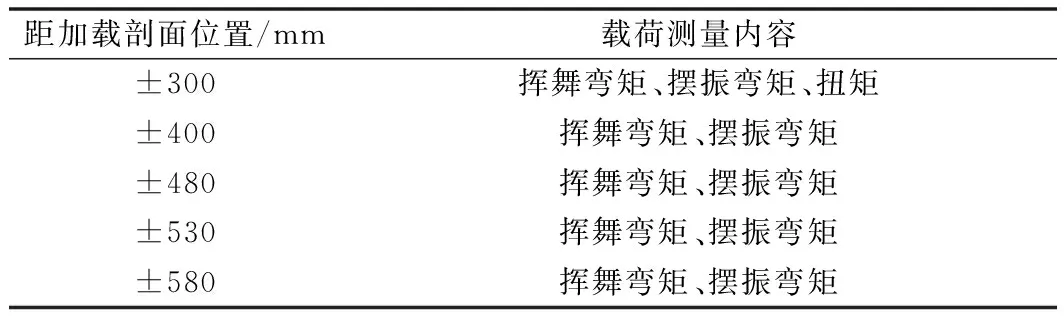

1.2 试验测量要求

试验中需要测量尾桨叶不同剖面位置的弯矩,剖面示意图如图1所示,以中间柔性梁加载点为零点向两侧桨尖延伸以距离零点长度确定剖面位置。表1为弯矩测量明细表,试验过程中要对图1中所示剖面载荷进行实时监控,保证各剖面的受载情况满足加载要求。

表1 试验载荷测量明细表

2 试验约束及加载方法研究设计

2.1 离心力载荷实现方法设计

离心力是尾桨叶旋转状态下指向桨叶尖部的惯性载荷。对桨叶施加离心力通常采用对拉的方式,但由于尾桨叶两端无法夹持,所以将尾桨叶进行改制,在其两端安装夹持结构件,离心力载荷实现方法设计示意图如图3所示。

图3 离心力载荷实现方法设计

尾桨叶两端的夹板为尾桨叶离心力方向约束和施加载荷的临界点。离心力方向的工装设计一方面应满足最大载荷的强度要求;另一方面要满足离心力方向、挥舞方向及摆振方向有自由度的要求,保证在施加挥舞和摆振弯矩时尾桨叶发生形变后试验台能持续对尾桨叶施加离心力载荷;同时,离心力方向的加载设备应能随桨叶的运动进行适应性的调节。为简化试验台结构,方便离心力加载控制的调节,将试验台设有固定端和离心力加载端,尾桨叶两端的夹板分别安装在固定端和离心力加载端,离心力加载端与液压作动器和力传感器串联起来对尾桨叶施加离心力,试验过程中力加载控制系统可通过测量实际载荷数据反复修正使离心力满足试验要求。

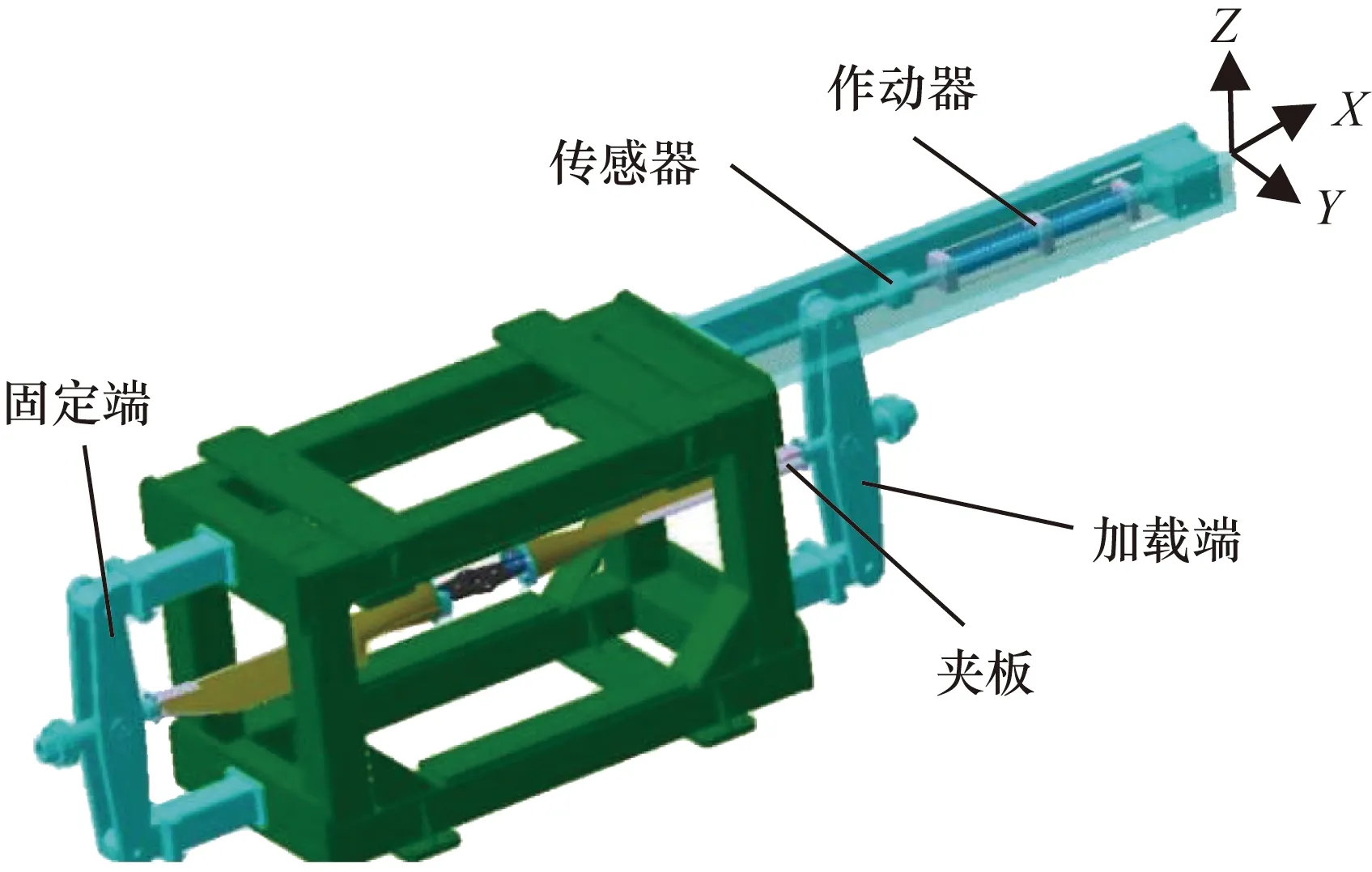

2.2 挥舞及摆振载荷实现方法设计

挥舞及摆振载荷实现方法设计如图4所示。尾桨叶挥舞方向的载荷通过挥舞方向作动器的Z向运动产生,位移传感器与作动器并联,以位移控制的方式调整桨叶各剖面的受载情况,力传感器与作动器串联,用于监控试验过程中挥舞力的变化。为准确实现530 mm剖面挥舞弯矩满足试验要求,在尾桨叶的±670 mm剖面上设计了夹板支撑以减小载荷施加的力臂,夹板的两端用具有测力功能的竖直变矩杆进行纵向约束,一方面可以调节桨叶的初始位置,另一方面在试验中还可以通过竖杆上的载荷反馈监控其轴向载荷。摆振载荷的施加利用了尾桨叶本身翼型存在扭角的特性,通过Z向载荷的施加产生挥舞方向和摆振方向的分力以达到向摆振方向施加载荷的目的。

图4 挥舞及摆振载荷实现方法设计

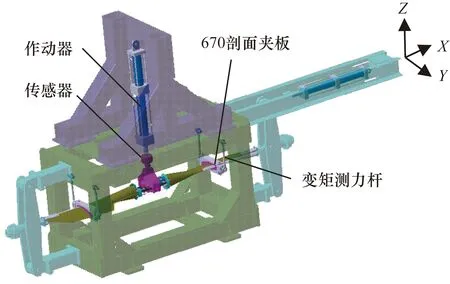

2.3 扭矩实现方式设计

尾桨叶袖套上扭矩的加载设计示意图如图5所示。利用尾桨叶在挥舞方向上的运动特性,将设计的加扭杆与尾桨叶的法兰盘通过特殊工装连接,当尾桨叶在挥舞力方向运动时,会迫使加扭杆绕特定支撑点运动,进而产生扭矩。加扭杆分固定杆和活动杆,固定杆和活动干在支撑点处通过专用变矩杆连接,试验过程中通过调整支撑点沿加扭杆轴线上的位置可调节尾桨叶±300 mm截面上的扭矩幅值,通过调节连接固定杆和活动杆的变矩杆长度可调节尾桨叶±300 mm截面上的扭矩幅均值,通过调试测量使得在袖套上扭矩符合试验要求。

图5 尾桨叶袖套上扭矩的加载设计

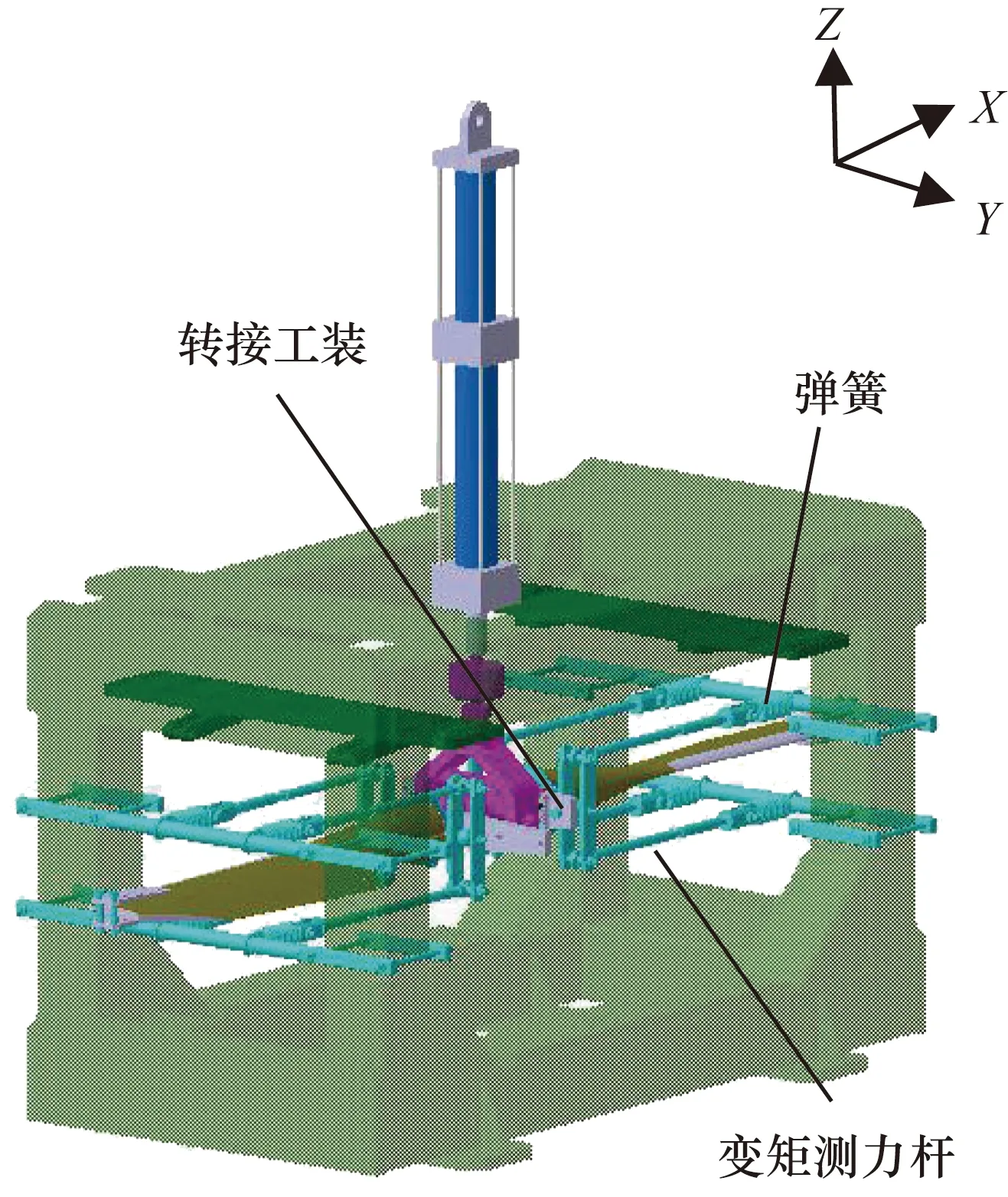

2.4 袖套上压载荷的实现方法设计

袖套上压载荷的实现方法设计示意图如图6所示。在尾桨叶两侧袖套上的法兰盘连接处设计专用转接工装,转接工装与连接变矩测力杆的弹簧装配,通过调整变矩测力杆的长度以调整弹簧的弹性变形并获得弹力。同时,根据试验过程中变矩测力杆测得的载荷,确定施加在法兰盘上的压向载荷的大小,通过反复调整变矩杆的长度使得在袖套上的法兰盘处压载荷符合试验要求。

图6 袖套上压载荷的实现方法设计

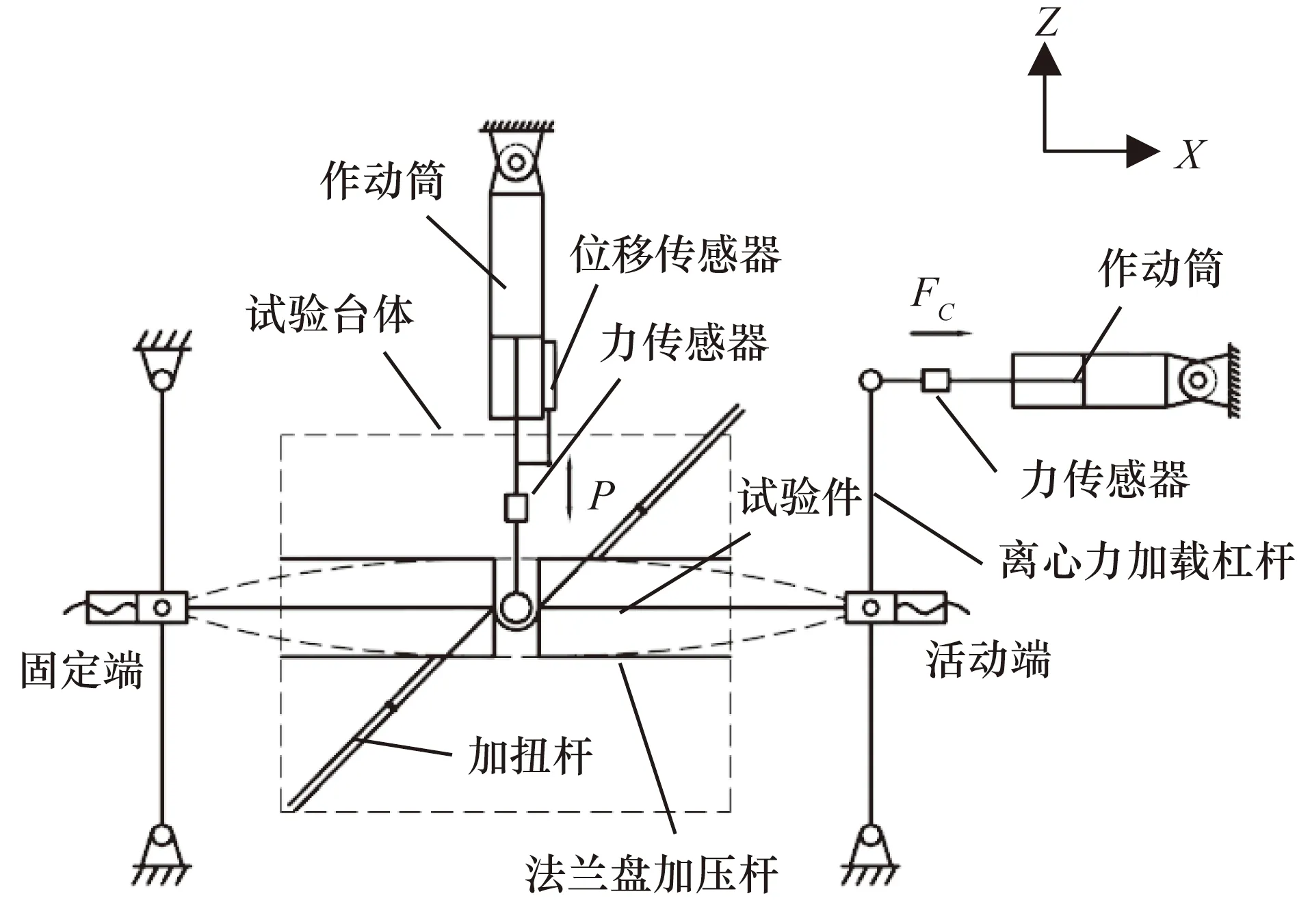

2.5 试验台设计原理

试验台设计原理如图7所示。试验安装中,Z向作动筒与位移传感器串联、与力传感器并联后,与试验件中柔性梁加载点装配,构成尾桨叶挥舞弯矩、摆振弯矩的加载机构。离心力方向(X向)作动筒与传感器串联后通过杠杆系统与其中一侧尾桨叶离心力夹持板连接构成离心力活动加载端,尾桨叶的另一侧与试验台体装配。在进行桨叶试验时,Z向位移传感器控制作动器沿Z向以位移P绕桨叶受力平衡位置(零点)往复运动,实现对桨叶进行挥舞弯矩及摆振弯矩的加载。在Z向作动器进行加载的过程中,X向作动器配合Z作动筒进行协调加载,始终保持FC的大小满足加载要求。加扭杆随着桨叶Z向运动会绕支撑点往复运动产生对袖套处的扭矩,通过改变固定杆和活动杆间变矩杆的Y向位置改变扭矩的大小,法兰盘的压载荷通过试验前调整压向变矩杆使弹簧发生弹性形变产生压力以满足加载要求。

图7 试验台设计原理

3 试验测量及控制技术研究

3.1 试验载荷测量方法设计

目前,试验中测量载荷的主要手段是通过应变片或传感器完成,由于试验件测量剖面多、试验件翼型不规则、试验台空间受限,该试验采取粘贴应变片的方式测量试验件不同剖面的实时应变,再通过应变与标定系数K的换算得到桨叶实际承受弯矩。标定系数为试验前通过对尾桨叶加载标定获得各剖面弯矩与载荷的关系,再利用式(1)、式(2)计算获得试验中桨叶各剖面的弯矩。

M摆=K摆×ε摆+K挥-摆×ε挥

(1)

M挥=K挥×ε挥+K摆-挥×ε摆

(2)

式中:M为确定剖面的力矩;K为应变-力矩转换系数;ε为应变测量值。

尾桨叶上贴片位置示意图如图8所示,应变片采取全桥方式连接,挥舞、扭矩应变片粘贴在尾桨叶25%弦线上,摆振应变片根据理论摆振对挥舞耦合影响系数为0的位置粘贴,但挥舞对摆振方向的耦合影响情况需根据实际测得,对耦合影响系数大于3%的剖面通过将尾桨叶后缘(下翼面或上翼面)的摆振应变片解耦调整[10]。

1—离心力加载位置及方向;2—摆振弯矩测量应变片;3—挥舞弯矩测量应变片;4—扭矩测量应变片;5—位移控制加载点;6—扭矩加载Mθ;7—法兰盘加压载荷Fcompression

由于试验台空间受限,在试验台设计中使用了许多自制测力变矩杆结构工装,用于测量试验中测量杆的轴向载荷。试验前,在测力杆中间剖面位置粘贴两组平行应变片,按全桥方式组桥,并对测力杆加载标定获得标定系数。试验中,通过标定系数与实测应变的换算测得实际受载情况。

3.2 试验载荷控制技术

尾桨叶试验控制采用自研36通道嵌入式测控系统,可实现对36个加载通道的控制。该系统硬件由主控计算机、控制单元、采集单元、传感器和伺服阀组成。系统最多可设置36个通道,任一通道配置相应的硬件均可作为控制通道或采集通道使用,组合非常灵活。可以完成飞行谱疲劳试验、块谱疲劳试验和静力试验[11]。

本试验的主动加载主要包括挥舞方向的位移控制加载和离心力方向的离心力载荷控制加载。试验中将两控制通道分别与挥舞方向电液伺服阀、位移传感器和离心力方向的电液伺服阀、力传感器连接,形成控制及反馈回路。

通过前端单片机PID调节软件对试验加载情况进行实时控制调节[12]。PID调节软件的主要功能是负责数字PID 运算和其他一些辅助功能,如误差限的设定、自检测的实现、读激励电压、设置上限值及下限值等。式(3)即为离散采样形式的PID调节规律。

(3)

式中:Cn为第n次输出的控制值;Kp为比例系数;En为第n次采样所得的误差值;TI为积分时间;TD为微分时间。

该软件对系统的误差进行实时采样,然后依据上述控制规则,对误差进行PID运算,得出本次采样的控制值,再将该控制值转换为模拟量送给功率放大部分,驱动电液伺服阀,完成一次数字PID调节,如此反复。

4 试验台的应用

在常规的尾桨叶疲劳试验中获得的主要试验数据为:试验件监控位置的载荷和试验振动次数,利用这些数据,可对尾桨叶的疲劳性能进行技术分析[13-15]。除此之外,还需对尾桨叶的翼型段、袖套段、法兰盘、前缘等关键部位进行监控,确保试验过程中无分层、白线和破坏等现象。

为了验证试验原理的合理性,抽取3件状态一致的全尺寸尾桨叶,并改造成标准试验件后按以下步骤进行试验。

① 按图8所示要求对尾桨叶进行贴片。

② 利用专用装置对尾桨叶进行加载标定。在法兰盘处分别对两侧桨叶约束,并在相应侧的离心力夹持板处分别沿图1所示的Z向、Y向及Mθ向对桨叶进行加载,获得尾桨叶各剖面位置处应变片与载荷间的关系,即标定系数。试验中,将实时采集的应变与标定系数进行换算获得对应桨叶剖面的弯矩。

③ 分别将尾桨叶试验件安装在尾桨叶疲劳试验台上,安装过程中保证3件尾桨叶的装配状态一致,如连接螺栓力矩等保持相同。

④ 对尾桨叶进行静态加载调试。首先对法兰盘压载荷手动调整至试验要求状态Fcompression=-10000 N,再通过力传感器对桨叶施加离心力载荷使Fc=2000 N,最后通过调整Z向作动器的加载位移使530 mm剖面挥舞弯矩Mb=±380 N·m。在调整Z向作动器加载位移的同时,协调调整加扭杆支撑点在Y向的位置,使扭矩Mθ=±95 N·m,静态调试完毕。

⑤ 静态调试完成后,固定频率启动试验并采集各监控剖面载荷情况,如载荷情况不能满足加载要求,则暂停试验,按调试步骤继续调整至各监控剖面载荷满足或稍大于要求载荷后方可启动试验,获得试验件的初始弯矩。

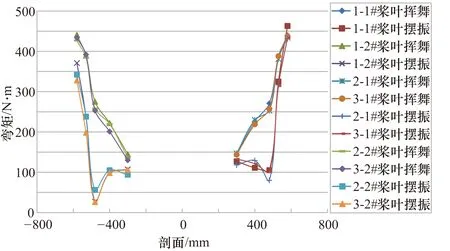

对抽取的3件尾桨叶编号为1号、2号、3号,其中1号、2号、3号桨叶的试验加载位移P分别为45 mm、45.4 mm和46 mm,获得3件尾桨叶试验件的初始载荷情况如图9所示。3件尾桨叶试验件的调试载荷相近,趋势相同,稳定性好,在该载荷条件下以0.7 Hz的频率对每件尾桨叶进行了40万次载荷循环试验,试验后尾桨叶监控剖面载荷下降未超过初始载荷的90%,满足疲劳性能要求。

图9 3件尾桨叶试验件的初始载荷情况

5 结束语

首先简述了国内外学者对复合材料桨叶的相关研究状况,总结得出在公开发表文献中,除康浩等[5]采用单点疲劳试验加载方法实现直升机复合材料尾桨叶疲劳试验挥舞、摆振及扭转方向的交变载荷协调加载,研究了桨叶在生产过程中出现气泡等缺陷对复合材料桨叶疲劳寿命的影响以外,鲜见其他对尾桨叶疲劳试验技术的相关研究。

基于此,对尾桨叶的疲劳试验台实现技术及应用情况展开研究,获得了可靠的尾桨叶疲劳试验数据,得出以下结论。

① 利用了尾桨叶本身结构存在扭角的特性,设计实现了位移控制主动施加挥舞弯矩、被迫随动施加摆振弯矩的工装。

② 利用了挥舞弯矩加载运动轨迹的特性,实现了随动施加扭矩的工装设计。

③ 利用粘贴应变片的变矩测力杆与弹簧连接,实现了在狭小空间内对尾桨叶法兰盘的加载和载荷测量。

④ 自研36通道嵌入式测控系统配合多通道数据采集系统使用,实现与粘贴应变片的试验件有线互联,可更准确直观地监控采集试验中尾桨叶各剖面的弯矩。

以上工装设计及数据监控采集方法具有一定的创新性,对其他复合材料结构件的疲劳试验研究设计具有借鉴意义。