基于XTS的硬质滤棒添加系统

2022-03-24彭三文

彭三文 刘 强 盛 况

湖北中烟卷烟材料厂湖北 武汉 430050

1 研究背景

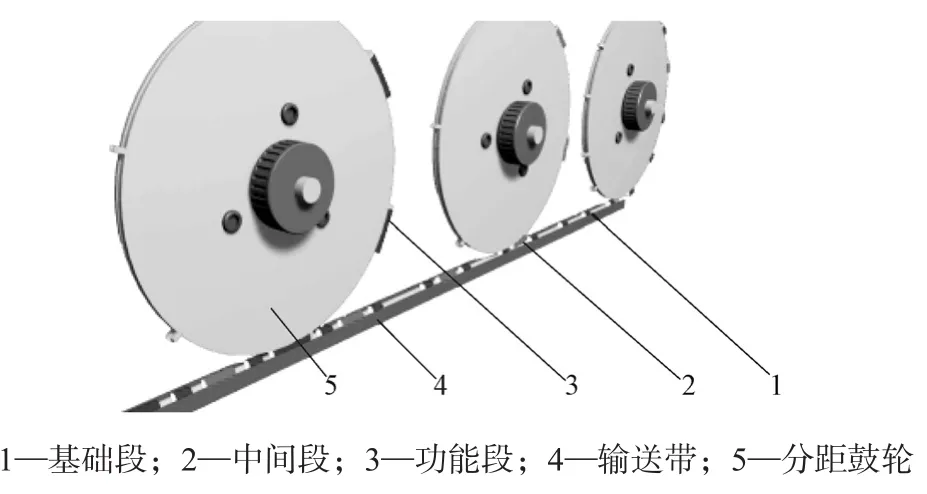

烟嘴滤棒是以烟嘴过滤材料为原料,加工卷制而成的具有过滤性能并有一定长度的圆柱形棒,主要由接装纸和过滤材料组成。目前烟嘴复合滤棒主要采用三元滤棒复合原理进行添加,如图1所示。较长的棒料经过分切后,输送至分距鼓轮,再由其将棒料按给定的排列工艺输送至输送带上,然后经减速装置缩短基础段、中间段、功能段等滤棒之间的间隙,包上接装纸后经过分切形成复合滤棒滤嘴。

图1 三元复合滤棒复合过程Fig.1 Ternary composite filter rod composite process

与传统卷烟滤棒相比,复合滤棒能够进一步减少吸烟者吸入焦油等有害物质。滤棒成型设备通常可分为纤维滤棒成型设备和复合滤棒成型设备[1-2]。一些学者和工程师对滤棒成型设备进行了研究,如陈子毅[3]对异型滤棒成型设备机组(KDF2)加热控制系统进行了升级改造。张文海等[4]对KDF2与复合成型机适用性进行了分析。刘谦[5]对ZJ17卷烟机组控制系统进行了设计改造,提高了卷烟机组对产品质量的控制能力。杨江[6]针对复合香烟滤嘴棒生产过程中的相位偏移、结构错位等问题,开发了基于微波法的嵌入式滤棒检测控制系统。丁多等[7]为提高加香胶囊滤棒的生产效率,采用伺服控制和数据信号处理技术,研制了滤棒加香胶囊添加装置。万晓文[8]研究了超高速卷接机人机界面(human machine interface,HMI)所需满足的性能以及所需实现的功能。付岗[9]对当前国内外滤棒自动发射接收机的情况进行调研,应用工业现场总线技术,设计了新的控制系统。莫军[10]针对SUPER9卷烟机设备现状并结合当今新技术的发展应用进行论证分析,提出了采用可编程逻辑控制器(programmable logic controller,PLC)技术,对设备的电控系统进行技术改造的思路。刘云[11]通过全方位分析卷烟企业的需求变化和当前国际卷烟机的主要特点,结合卷烟机工艺要求,研究出当前卷烟机控制系统的关键单元。

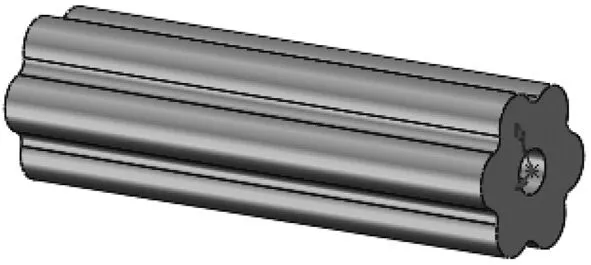

但以上都是以软质滤棒为研究对象,或者滤棒添加物为胶囊等小颗粒物料的情形,所用研究方法不适应于硬质滤棒。因为硬质滤棒有6条棱边(见图2),滤棒表面和鼓轮卡槽之间会有间隙,难以保证滤棒在鼓轮上紧密吸附。针对这种现状,结合滤棒复合的需求,本研究设计了一种硬质滤棒添加系统。该系统采用自抓取压料、自追逐调节下料、负压运料等技术,是一种不停歇的装料方法,可实现硬质滤棒的连续上下料过程。

图2 硬质滤棒示意图Fig.2 Schematic diagram of hard filter rod

2 滤棒添加系统总体要求及主体结构

滤棒添加系统总体要求,使用自适应下料方法实现硬质滤棒的柔性添加过程。滤棒添加系统由供料装置、装料装置、滤棒输送装置、下料装置及负压传送装置组成。其主要结构包括可扩展输送系统(extended transport system,XTS)主体、XTS支架、振动上料盘机架、振动上料盘、下料器、装料装置、XTS动子、负压传送装置等,如图3所示。

图3 滤棒添加装置Fig.3 Filter rod adding device

滤棒添加系统的运行原理如下:振动上料盘固定在振动上料器机架上,滤棒经过振动上料盘的振动输料作用后,以滤棒轴心与输送方向垂直的方式从出料轨道输送出来,落到半封口的下料器末端。XTS是倍福公司生产的一款驱动产品,主体轨道上的XTS动子上安装了装料装置,装料装置上的滤棒拨叉通过下料器下方时,将滤棒推出,使滤棒落到装料装置的两侧簧片上,滤棒经过导向压板被压入两侧簧片形成的滤棒腔内。XTS动子顺时针运动至下料位置,两动子差速运动导致两装料装置碰撞,使前面的装料装置将棒料从两侧簧片中释放出来,最后滤棒落到负压传送装置上,完成添料过程。XTS系统主体与负压传送装置固定于XTS支架上,XTS系统主体上的每个动子都可以单独控制,实现每个动子的自由运动。

3 滤棒添加系统主要装置的设计

3.1 供料装置

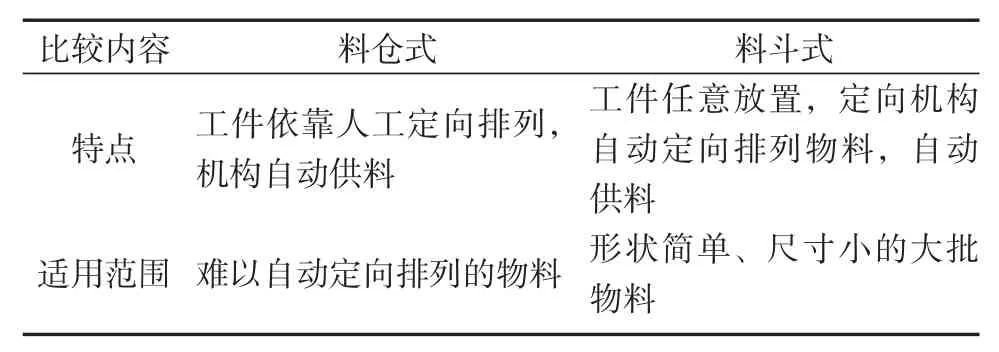

供料装置主要由振动上料盘、下料器、振动上料盘机架等组成。供料装置的作用是自动将物料以正确的数量、准确的位置、正确的时间向生产机器传送和定位。因此,供料装置对物料需要具有正确的定向和定位的能力,以保证物料能顺利进入预定的位置。供料装置的结构主要分为料仓式和料斗式两种,其特点及适用范围如表1所示。

表1 料仓式与料斗式供料装置比较Table 1 Comparison of bin type and hopper type feeding device

根据所研究的滤棒添加系统,滤棒供料速度较高,滤棒形状较复杂,且需要经过多次定向工段的具体情况,结合表1中两种供料装置的特点和适用范围,选择圆锥形振动上料盘进行供料。

3.2 装料装置

装料装置主要由滤棒拨叉、两侧簧片、前侧簧片、压板安装座及导向压板组成,如图4所示。其主要功能是将硬质滤棒连续装入XTS动子上装料装置的滤棒腔中,通过XTS系统的控制策略将装料装置输送至负压传送装置的上方完成连续下料过程。当硬质滤棒被振动上料盘连续通过输料通道输送至下料器下端,滤棒拨叉将滤棒从下料器中推出后,滤棒落到两侧簧片上。滤棒拨叉呈Y字型(如图5所示),在经过带曲线弧度的导向压板时,能够避免与导向压板发生干涉碰撞。装料装置通过动子过渡板固定在XTS动子上。

图4 装料装置Fig.4 Charging device

图5 滤棒拨叉示意图Fig.5 Schematic diagram of filter rod fork

当装料装置随XTS动子上向右运动时,滤棒接触导向压板后,经过带曲线弧导向压板的导向作用,滤棒被压入到两侧簧片的滤棒腔中。导向压板的下压行程为7 mm,略大于硬质滤棒的外轮廓圆直径,下压曲线直线部分角度为8°,能够避免在下压过程给滤棒水平方向产生过多阻力,确保滤棒能够稳定压入滤棒腔中。图6为导向压板工作示意图。

图6 导向压板工作示意图Fig.6 Schematic diagram of guide plate

3.3 滤棒输送装置

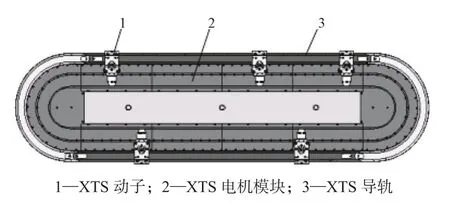

滤棒输送装置主要由XTS动子、XTS电机模块、XTS导轨和控制柜组成,如图7所示。XTS输送系统是一款结合所有线性和旋转驱动方案优势的驱动产品。XTS输送系统包括工业 PC、任意数量的磁力驱动动子、电机模块和导轨,动子、电机模块和导轨可以随意组合、任意配置,具有高度灵活性。动子可以与其他动子的运动同步、自行分组和累积;两个动子能够在运动中产生夹紧力,通过再生制动系统恢复能量,并使用返回路径和前进路径达到输送的目的。在该系统中,XTS动子上安装了装料装置,在磁力的驱动下携带滤棒按规划的路线运动到指定下料位置,准备下一步的下料。

图7 滤棒输送装置示意图Fig.7 Schematic diagram of filter rod conveying device

3.4 下料装置

下料装置主要由水平推杆、上盒盖、竖直推杆、套筒、水平端盖、弹簧、弹簧端盖、直线导轨和滑块过渡板组成,如图8所示。该装置采用了水平运动斜楔机构[12]的原理,将水平推杆的水平运动转换为竖直推杆的竖直运动。竖直推杆两侧装有两个深沟球轴承,通过将滑动摩擦转化为滚动摩擦,以减少摩擦带来的阻力,使机构运动更加流畅。同时竖直推杆上端与套筒形成间隙配合,用于实现竖直推杆水平方向的定位。水平推杆内部开有两个斜槽,斜槽可与竖直推杆两侧的深沟球轴承通过间隙配合装配,水平推杆底部通过滑块过渡板与下方直线导轨连接。水平端盖与弹簧端盖之间安装有压缩弹簧。当水平推杆的尾部受到后方下料装置碰撞带来的推力时,水平推杆作水平运动,其内部斜面对竖直推杆两侧的轴承施加垂直于斜面的推力,使竖直推杆向竖直方向运动,同时两端盖之间的弹簧压缩。竖直推杆将滤棒腔中的滤棒向下顶出,滤棒在推力作用下,脱离两侧弹簧片的约束,被送至下方的负压传送装置。

图8 下料装置示意图Fig.8 Schematic diagram of loading device

在下料装置完成下料动作后,前一个完成下料的下料装置加速远离后面的下料装置,同时压缩弹簧开始复原,释放弹性势能,推动水平推杆和竖直推杆回到初始位置。其中水平推杆上的斜槽角度为20°,竖直推杆的竖直移动距离h=7 mm,根据弹簧刚度k=0.41 N/mm,计算可得水平推杆的移动距离L=19.23 mm。

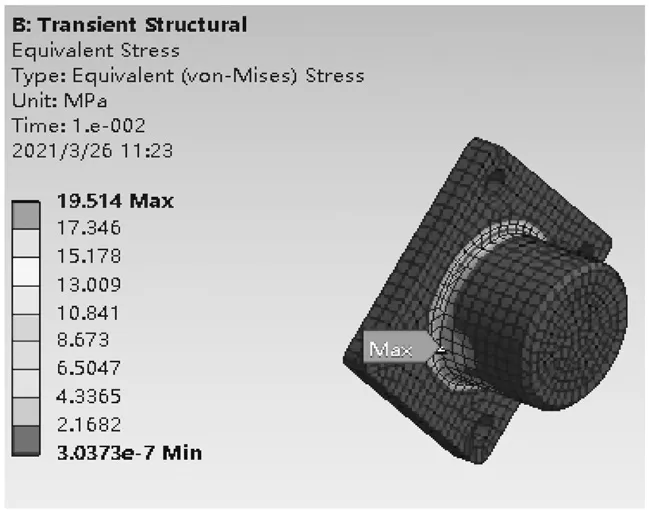

为更好地设计下料装置,采用ANSYS有限元软件对其进行动态仿真研究。利用Solidworks进行建模,导入ANSYS Workbench中,完成网格划分和约束及载荷的施加,设置求解时间为0.01 s,步数为100步,其计算结果如图9~10所示。

图9 碰撞过程中弹簧端盖应力-时间曲线Fig.9 Stress time curve of spring end cover during collision

图10 弹簧端盖等效应力云图Fig.10 Equivalent stress nephogram of spring end cover

由图9与图10可知,弹簧端盖在竖直碰撞面的应力变化为先突变到10 MPa后迅速减小到几乎为0,然后应力缓慢增大到最大值后再缓慢减小。在碰撞时间为0.007 s时得到最大应力为24.45 MPa,该值没有超过铝合金的屈服强度280 MPa ,即弹簧端盖不会发生塑性形变或者破坏,符合安全使用要求。

3.5 负压传送装置

负压传送装置如图11所示。根据不同物料及不同速度的需求,负压传送装置中传送带电机选用倍福带轴编码器的伺服电机AM8032,可对负压带进行准确定位。当上一步下料装置的滤棒输送至负压传送带上,负压带上的负压孔吸附住滤棒,携带滤棒输送至传送带另一端。

4 滤棒添加系统控制系统设计

硬质烟用滤棒添加系统的控制系统包括硬件结构和软件[13]。控制系统硬件结构部分主要包括编程计算机、工业PC、伺服驱动器、电机模块等[14-15],如图12所示。编程计算机与工业PC通过以太网连接,伺服驱动器与工业PC的网络扩展模块EK1100通过EtherCAT总线连接,编码器反馈电机处于模块运行状态。本课题组采用了德国Beckhoff(倍福)公司的工控机C6930,并采用工业PC机和软件控制器的控制模式[16]。总线端子选用EL1808和EL2808,能够有效提高信号传输速度。

图12 控制系统硬件结构Fig.12 Control system hardware structure

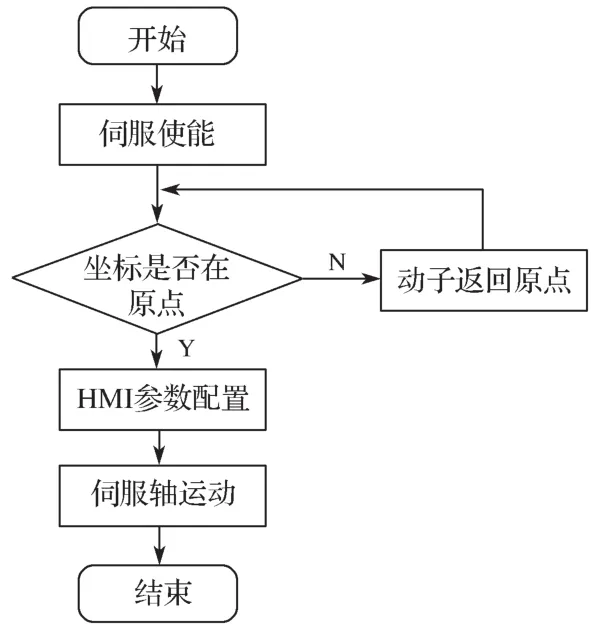

控制软件选择德国Beckhoff公司基于PC平台的TwinCAT3软件平台,根据硬质烟用滤棒添加系统的运行工艺,在此软件平台上编写相应的控制程序。在TwinCAT中把动子映射到一个普通的伺服轴,然后通过编程实现预期的动作。滤棒添加系统可以实现伺服轴的控制,伺服控制流程如图13所示。

图13 控制流程图Fig.13 Control flow chart

滤棒添加系统运行时,首先对伺服驱动器使能上电,此时将显示伺服轴的当前位置,当前位置不在零位时复位归零。根据控制要求在人机界面HMI设定轴的移动位置和速度。启动电机直至运动到目标位置,此时当前轴的实际位置显示在HMI上,通过运行状态和反馈的数据可以验证控制效果。

5 结语

针对烟用滤棒出现的一些新型不可分切的滤棒功能段,本研究设计了一种基于XTS的滤棒添加系统。通过对供料装置进行分析和对比,选择了合适的供料装置;通过分析滤棒添加的需求,结合连续性的上下料要求和XTS的控制方法,设计了一种不停歇的装料装置;对下料装置进行了的碰撞动力学分析。理论分析和实际测试结果表明,该滤棒添加系统各个装置与软件程序的设计,均能较好地实现滤棒添加功能。