云母片含量对三元乙丙橡胶性能的影响*

2024-03-05樊玉瑞张正国孙友谊雷青娟刘奇超刘子萱

樊玉瑞,张正国,孙友谊,雷青娟,刘奇超,刘子萱

(1 中北大学材料科学与工程学院,山西 太原 030051;2 中北大学化学与化工学院,山西 太原 030051;3 山西工程技术学院材料科学与工程系,山西 阳泉 045000)

橡胶阻隔材料因其功能多、重量轻、易于加工、成本低、弹性高、变形后可恢复等优点,广泛应用于航空航天、轮胎内衬、食品药品包装、个人防护装备等阻隔领域[1]。然而,纯橡胶通常表现出不足的气体阻隔性能,这限制了它们在某些特殊条件下的应用,如当前的航空航天、轮胎内衬和真空绝缘应用[2]。目前,提高橡胶基体气体阻隔特性的方法主要有两种。第一种方法是选用特种橡胶作为基体,如经化学改性的天然橡胶、丁腈橡胶或者丁基橡胶。第二种方法是在橡胶基体中引入某些不可渗透的二维(2D)填料(例如,有机黏土[3]、氮化硼[4]、石墨烯[5]、氧化石墨烯(GO)[6]和云母[7]等),已被开发用于改善橡胶的气体阻隔性能,这是一种廉价有效的办法。云母片与聚合物基体具有良好的相容性,高纵横比,特殊的层状结构具有不可渗透性,当其在聚合物基体中均匀分散后,扩散的气体分子被迫遵循云母片形成的曲折路径,因此,在橡胶基体中引入云母片对改善橡胶的气体阻隔特性非常有利[8-12]。本研究将云母片与三元乙丙橡胶(EPDM)进行熔融共混,制备了具有良好气体阻隔特性的橡胶复合材料,期望能够满足其在汽车轮胎内胎和食品药品包装膜等方面的应用需求,同时也为云母片在气体阻隔特性方面的功能化应用提供了新途径。

1 实验部分

1.1 主要原料

三元乙丙橡胶(EPDM,ND4770R):东莞市常平禾成田下生物塑胶经营部;云母片:中国江西省江西铜业公司;氧化锌(ZnO)、硬脂酸(SA)、硫磺(S)、四甲基秋兰姆二硫化物(TMTD):商店购买并按原样使用。

1.2 EPDM/云母片复合材料的制备

研究使用的橡胶配合物的组成见表1。云母片用作填料,含量从0~18.45%(质量分数)不等。根据表1中所示的组成,将ZnO、SA、促进剂TMTD、云母片和硫磺一步一步添加到EPDM中,使化合物成分在EPDM基体中良好分散。将该化合物在平板硫化机上160℃下硫化20min。根据测量的模具从硫化材料上切割试样。

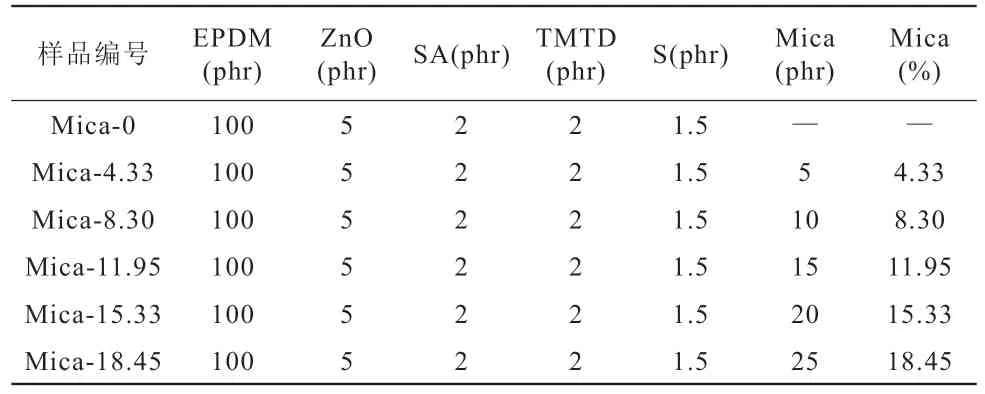

表1 橡胶共混配方Table 1 Formulation for rubber compounding

1.3 测试与表征

1.3.1 表面形貌测试

将云母片粉末用双面胶粘在样品台上,喷金处理,然后采用扫描电子显微镜(SEM,JSM-7200F,Nippon Electronics co.LTD)观察表面形貌。

用扫描电子显微镜(SEM,JSM-7200F,Nippon Electronics co.LTD)在10.0kV的加速电压下,用金涂层对橡胶拉伸断裂后的表面进行形貌观察。在测量之前,将金涂覆在样品表面。

1.3.2 傅里叶红外光谱(FTIR)分析

FTIR分析在Bruker-Tensor 27光谱仪上进行,采用反射模式,测试使用的分辨率为4cm-1,扫描的波数范围为4000~500 cm-1。

1.3.3 热稳定性测试

TGA测试在TGA2050型热重分析仪(Perkin-Elmer,USA)上进行,升温速率20℃/min,温度范围为25~800 ℃,氮气氛围(流速为50mL/min)。

1.3.4 交联密度测试

根据式(1)[13]所示的Flory-Rehner方程,采用平衡溶胀法测试EPDM试样的交联密度。裁取尺寸为(V=30mm×30mm×dmm,d为样品的厚度)的硫化试样并称重为m0,然后在环己烷中溶胀72h。取出溶胀后的试样并称重为m1。然后在50℃的真空干燥箱中干燥至恒重并称重为m2。

式(1)中,Ve代表三元乙丙橡胶复合材料的交联密度(mol/cm3);V2代表三元乙丙复合材料的体积分数;χ代表EPDM与环己烷的相互作用参数,为0.346;Vs代表溶剂(环己烷)的摩尔体积(82.89)。

根据公式(1),对于固定的橡胶和溶剂体系,χ和Vs为固定值,Ve为V2的单因数函数,只要求出V2即可得出硫化胶的交联密度。

三元乙丙复合材料的体积分数V2按照式(2)计算:

式(2)中:ρs代表溶胀用试剂环己烷的密度,为0.779 g/mL;ρ代表硫化橡胶的密度,g/cm3;m1代表溶胀后硫化胶质量,g;m2代表去溶胀以后的质量,g;硫化橡胶的密度ρ按照式(3)计算:

1.3.5 疏水性能测试

利用KRUSS-100SC测角仪测量了样品(25mm×25 mm×1mm)在24℃下的静态水接触角(θ)数值,报告的数值是五次测量的平均值。

1.3.6 力学性能测试

按照GB/T 528-2009的规定,在室温下使用高泰克AI-7000M仪器(台湾高泰克试验机公司)进行拉伸试验。十字头速度为500mm/min,哑铃形样品长75mm、厚1mm、宽4mm。报告的数值是五次测量的平均值。

1.3.7 吸水性能测试

根据公式(4),测定EPDM试样的吸水率Cn。首先将试样在80℃的真空干燥箱中干燥10h,称重并记录数据为m0,然后将试样浸泡在100℃的蒸馏水中,每隔2h取出,称重并记录数据为mn,共称重6次,直至12h后试样达到吸水平衡。

1.3.8 气体阻隔性能测试

采用VAC-V2型透气性检测仪(济南兰光机电技术有限公司),在23℃下测试云母片/EPDM复合材料(直径7cm)的氮气渗透性。

2 结果与讨论

2.1 云母片的结构表征

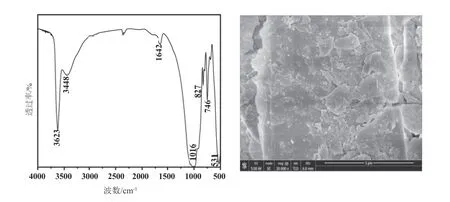

图1为云母片的红外图谱和SEM 照片。由图1可知,3623cm-1、3448cm-1和1642cm-1处的吸收峰分别归属于结构羟基-OH的振动、吸附水-OH的伸缩振动和弯曲振动;1016cm-1、827cm-1和531cm-1处的吸收峰分别归属于Si-O键的反对称伸缩振动、对称伸缩振动和弯曲振动;746cm-1处的吸收峰归属于Al-O-Si键的伸缩振动[14]。云母片外观呈鱼鳞片状,其表面相对粗糙,有细小颗粒分布,附着颗粒清晰,说明该云母片大小不均匀,粒径尺寸范围很大。

图1 云母片的FT-IR光谱和SEM显微照片Fig. 1 FT-IR spectra and SEM micrograph of mica sheet

2.2 复合材料的红外光谱分析

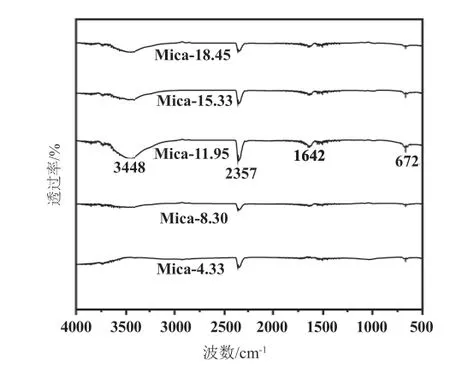

图2为云母片/EPDM复合材料的红外图谱。由图2可知,随着云母片含量的不断增加,3448cm-1、1642cm-1和672cm-1处的吸收峰强度明显增加,这是由于云母片含量的不断增加导致云母片的特征吸收峰强度不断增加。当云母片的含量继续增加时,1642cm-1处的吸收峰强度明显降低,这是因为复合材料中与C-SX-C形成有关的交联键数量明显减少,交联密度明显降低;3623cm-1处的结构羟基-OH特征吸收峰的消失,说明云母片与EPDM基体具有良好的相容性,存在较强的相互作用[15];2357cm-1处的吸收峰为CO2的特征吸收峰。

图2 复合材料的FT-IR谱图Fig. 2 FT-IR spectra of composite material

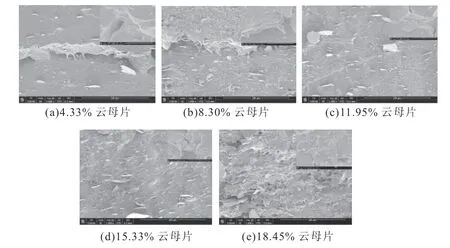

2.3 复合材料的表面形貌分析

图3 为云母片/EPDM复合材料的断面SEM微观形貌图。由图3可知,云母片是以微米尺寸的团聚体(断裂表面的白色条带)分散在橡胶基体中。云母片是由许多片层结构单元堆叠而成,在熔融共混的过程中,通过机械剪切,云母片被剥离成非常小的团聚体并分散在橡胶基体中,并且大多数片层结构单元沿剪切方向定向分布。从图3中进一步可以看出,当云母片掺杂量为0~15.33% 时,云母片都能够均匀地分散在EPDM基体中,大量云母片层嵌布在基体中,云母片与橡胶界面的结合力较强,在复合材料拉伸断面上能够清楚地看到云母片被机械拉力拉出而留下的洞穴,这是因为复合材料被拉断时,断裂处的云母片产生阻碍拉伸作用的力,但是云母片依旧被从橡胶基体中整体拉出而留下孔洞,说明复合材料的拉伸强度不断提高。当云母片掺杂量为18.45%时,可以观察到云母片层与橡胶基体的可容性较差,有明显的团聚现象,表明云母片的分散性较差。这些现象说明当云母片掺杂量为15.33% 时,其在EPDM基体中的分散效果最好。

图3 不同掺杂浓度的云母片/EPDM复合材料的断面SEM显微照片Fig. 3 Cross-sectional SEM micrographs of mica sheet/EPDM composites with different doping concentrations

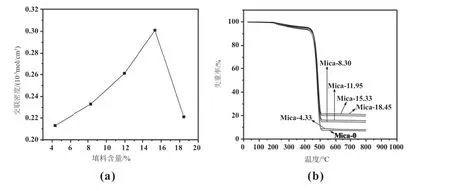

2.4 复合材料的交联密度和热稳定性能

图4 为不同掺杂浓度的云母片/EPDM复合材料交联密度和TG曲线。随着云母片掺杂量的不断增加,复合膜交联密度先增加后减小,在云母片掺杂量为15.33%时,其交联密度达到最大,为0.301×10-3mol/cm3。随着云母片掺杂量的不断增加,复合膜中交联键的数量不断增加,交联程度不断提高,在15.33%时,交联键数量最多。当云母片掺杂量为18.45% 时,过量的云母片团聚、堆叠在一起,影响了“有效云母”与橡胶基体交联键的形成,导致其交联键数量大幅度减少,交联密度降低。

图4 不同掺杂浓度的云母片/EPDM复合材料交联密度(a)和TG曲线(b)Fig. 4 Crosslinking density and TG curves of mica sheet/EPDM composites with different doping concentrations

从TG曲线来看,当添加云母片后,复合材料的热稳定性较未掺杂云母片的空白硫化胶都明显提高。这是因为云母片与橡胶基体熔融共混后,云母片独特的片层结构形成了许多热阻隔单元,这些热阻隔单元阻碍了橡胶内部的自由热运动,减缓了热量在橡胶内部的传递速度,延缓了复合材料的热分解过程,提高了复合材料的热稳定性[16]。复合材料的热分解速率随着温度的升高而迅速增加,直到达到最大热分解速率约485℃,试样的热分解反应主要发生在该温度范围内。在达到最大热分解速率后,试样的热分解速率再次减慢,直到达到500℃。

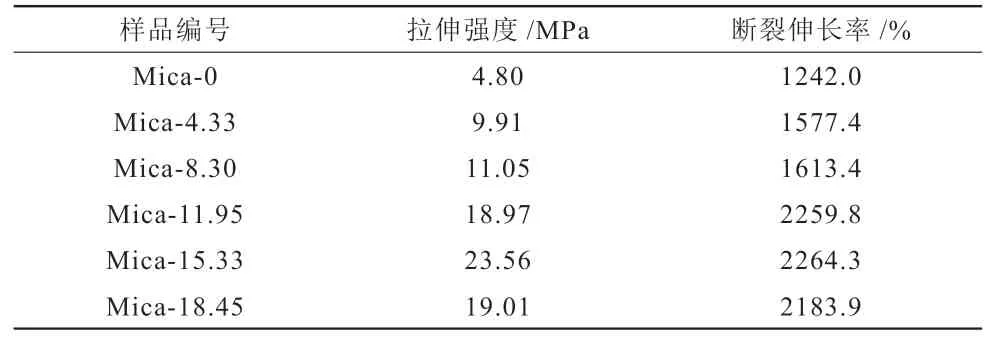

2.5 复合材料的力学性能

从表2可以看出,EPDM/云母片复合材料都显示出比未填充云母片的空白硫化胶高得多的拉伸强度和断裂伸长率。未填充云母片的空白硫化胶拉伸强度和断裂伸长率分别仅为4.80MPa和1242.0%。随着填料含量不断增加,复合材料的拉伸强度和断裂伸长率也不断增加,直到在15.33% 下达到最大值,拉伸强度和断裂伸长率分别为23.56MPa和2264.3%,约为空白硫化胶的5倍和1.8倍。当继续提高云母片掺杂量时,复合材料的拉伸强度和断裂伸长率反而降低了。这可能是因为在橡胶基体中过量的加入云母片,导致云母片的分散性较差,大量的云母片堆叠、团聚在一起,足以导致应力集中,从而导致复合材料的拉伸强度和断裂伸长率均有所降低。

表2 复合材料的拉伸强度和断裂伸长率Table 2 Tensile strength and elongation at break of composite materials

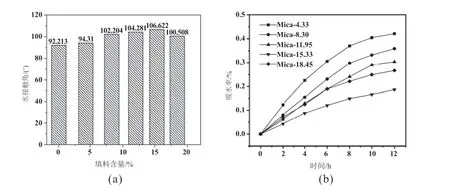

2.6 复合材料的表面润湿性和吸水性能

图5 (a)为不同掺杂浓度的云母片/EPDM复合材料水接触角曲线。接触角的大小能够直观地表示复合材料的表面润湿性,接触角小于90°的材料被认为是亲水性材料,而接触角大于90°度的材料则被认为是疏水性材料。接触角越小,疏水性越差;接触角越大,疏水性越强。疏水性与复合材料本身表面的基团有关,表面的含氧基团越多,与水分子结合越强,疏水性越差[17]。当云母片的掺杂量从0逐渐增加到15.33% 时,复合材料交联键数量大幅度增多,交联密度明显提高,表面含氧基团明显减少,与水分子的结合能力明显减弱,表面的亲油性增加,疏水性明显提高,并达到最好。当云母片的掺杂量从15.33%增加到18.45% 时,过量的云母片表面的含氧基团不能与橡胶基体充分交联,导致“过量的”云母片表面的含氧基团易于与水分子结合,导致其疏水性较差。从图5 (a)可以看出,随着云母片掺杂量的增加,复合材料的接触角呈先增大后减小的趋势,当云母片掺杂量为15.33% 时,接触角达到最大值,为106.622°,疏水效果最好。

图5 不同掺杂浓度的云母片/EPDM复合材料的水接触角曲线(a)和高温下吸水率曲线(b)Fig. 5 Water contact angle curve and water absorption curve of mica sheet/EPDM composites with different doping concentrations

不同掺杂浓度的云母片/EPDM复合材料在沸水中浸泡12h的吸水率曲线如图5 (b)所示。由图5 (b)可知,将复合材料浸泡在100℃的沸水中12h,吸水率均小于0.45%,这表明云母片/EPDM复合材料具有优异的液体阻隔性能。随着云母片掺杂量的增加,复合材料的吸水率先降低后升高,当云母片掺杂量为15.33% 时,其吸水率达到最低,仅为0.18%。这主要是因为,随着云母片掺杂量的逐渐增加,复合材料的交联密度逐渐增大,导致复合材料中的孔洞越来越少,因此能够吸收的水分子数量也就越来越少。从图5 (b)可以看出,硫化胶在沸水中浸泡12h的吸水率随着时间的延长而逐渐增大,在前6h内,复合材料的吸水率速率增长较快,说明在前6h内,水分子在复合材料中的扩散速率比较快。而随着时间的逐渐延长,复合材料的吸水率速率逐渐减慢,吸水率曲线逐渐趋于平缓,这说明复合材料已经达到吸水平衡,能够容纳的水分子数量达到饱和。这主要是因为,复合材料中的微孔是有一定限度的,能够容纳的水分子数量也是有一定限度的,在吸水12h以后,微孔能够容纳的水分子数量达到饱和,复合材料达到吸水平衡[18]。

2.7 复合材料的气体阻隔特性

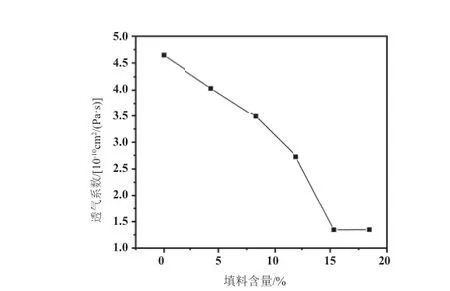

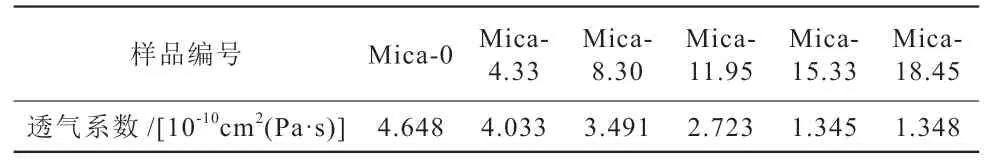

不同掺杂浓度的云母片/EPDM复合材料的气体渗透性能曲线如图6所示,表3 为不同掺杂浓度的云母片/EPDM复合材料的透气系数表。

图6 复合材料的气体渗透系数曲线Fig.6 Gas permeability coefficient curve of composite materials

表3 复合材料的透气系数Table 3 Gas permeability coefficient of composite materials

从图6中可以看出,复合材料的气体渗透系数明显低于未掺杂云母片的空白硫化胶,说明较未掺杂云母片的空白硫化胶,复合材料的气体阻隔性能均有较大程度的提高。随着云母片掺杂量的不断增加,复合材料的透气系数逐渐减小,当云母片掺杂量为15.33% 时,复合材料的透气系数最小,仅为1.345×10-10cm2/(Pa·s),其气体阻隔性能达到最佳效果,较未掺杂云母片的空白EPDM硫化胶下降71.1%,这说明云母片的加入显著改善了复合材料的气体阻隔性能,提高了复合材料的气密性。这是因为云母片与蒙脱石类似,独特的层状结构可以阻挡气体通过并延长气体扩散路径[19-21]。因此,复合材料的透气系数显著降低。当继续提高云母片掺杂量时,复合材料的透气系数变化很小,这说明继续添加云母片,对复合材料的气体阻隔性能改善并不明显。这是由于在橡胶基体中“有效云母片”的含量是有一定限度的,当超过这个限度,“过量的云母片”团聚在一起,并不能提高复合材料的气体阻隔性能。

3 结论

(1)试验分析表明,云母片对EPDM复合材料具有良好的液体阻隔和气体阻隔作用。

(2)以4770R EPDM橡胶为基体材料,随着云母片掺杂量的不断增加,云母片/EPDM复合材料的气体阻隔性能逐渐提高,当云母片掺杂量为15.33% 时,复合材料的力学性能、热稳定性和气体阻隔性能等达到最佳;进一步提高云母片的掺杂量,复合材料的气体阻隔性能反而下降。