转盘反应器表面黏性流体液膜速度分区特性

2022-03-23王东祥金海安

孙 程, 王东祥,2, 金海安

(1.江南大学 机械工程学院, 江苏 无锡 214122;2.江南大学 江苏省食品先进制造装备技术重点实验室, 江苏 无锡 214122)

转盘反应器是一种新型的过程强化装置[1],流体在旋转壁面形成高度剪切液体薄膜,可为反应流体提供快速微观混合环境,具有混合效率高、停留时间短,强化热质传递和反应等特点,已广泛应用于聚合反应[2]、纳米颗粒制备[3]及光催化[4]等领域。例如,在共沉淀法制备纳米颗粒时,由于其停留时间小和液膜薄等特点,在制备氢氧化镁[5]、氧化铜[6]和二氧化钛[7-10]等粒子时,其颗粒具有较小的粒径、较窄分布以及较高纯度等特点[11-13],制备颗粒质量明显优于传统的旋转填充床反应器[14]。纳米颗粒的成型过程主要包括成核和生长2个阶段[15],其中成核过程是影响颗粒质量的最主要因素,而影响其成核的关键在于转盘表面液膜的流动特性,因此有必要对转盘反应器表面上的液膜的流动特性开展深入研究。

国内外众多学者对转盘表面液膜流动行为进行了广泛的理论和实验探究。Emsile等[16]最早研究转盘表面的液膜流动行为,研究发现转盘表面液膜速度的变化主要受离心力作用,并提出了离心模型,但是该模型仅仅适用于埃克曼数较大的液膜流动,并且预测的液膜厚度偏大。Sisoev等[17]采用FLUENT仿真模拟的方法,对转盘表面的液膜建立了方程,获得了液膜厚度分布及液膜表面的波纹变化规律。王东祥等[18]针对整个转盘表面液膜的流动特性,通过建立薄膜的理论模型以及数值模拟和实验对比,研究了某些参数对薄膜厚度分布、水跃以及同步区的影响。Burn等[19]基于高频电压作用下液体的电阻与液膜厚度关系提出一种快速测量方法,测量了液膜的厚度并对测量的液膜厚度进行了平均径向流速的计算,最终把液膜分为了3个区。综上所述,现有研究集中于液膜厚度分布,而对液膜速度的分区特性研究相对较少。

课题组采用激光多普勒测速(laser doppler velocimetry, LDV)技术,通过实验分析流体物性和操作参数对转盘表面液膜速度分区行为的影响,为准确调控和预测同步半径提供依据。

1 成膜原理

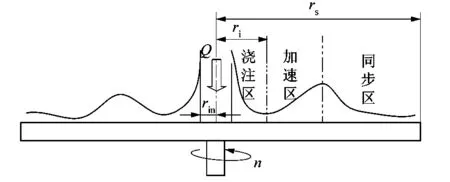

流体经浇注管,从转盘中心上方5 mm处喷出,落到高速旋转的圆盘中心时,液体在摩擦力作用下随着转盘一起运动,因受离心力影响导致流体逐渐向转盘边缘扩展。转盘表面的液膜厚度及径向速度分区行为如图1所示。当液体完全浸湿转盘表面时,转盘表面会形成一定厚度沿径向分布的液膜,此液膜按径向速度可以划分为3个区,分别为浇注区、加速区和同步区。

图1 转盘表面液膜流Figure 1 Liquid film flow on surface of rotary disk

2 实验方法

2.1 实验装置

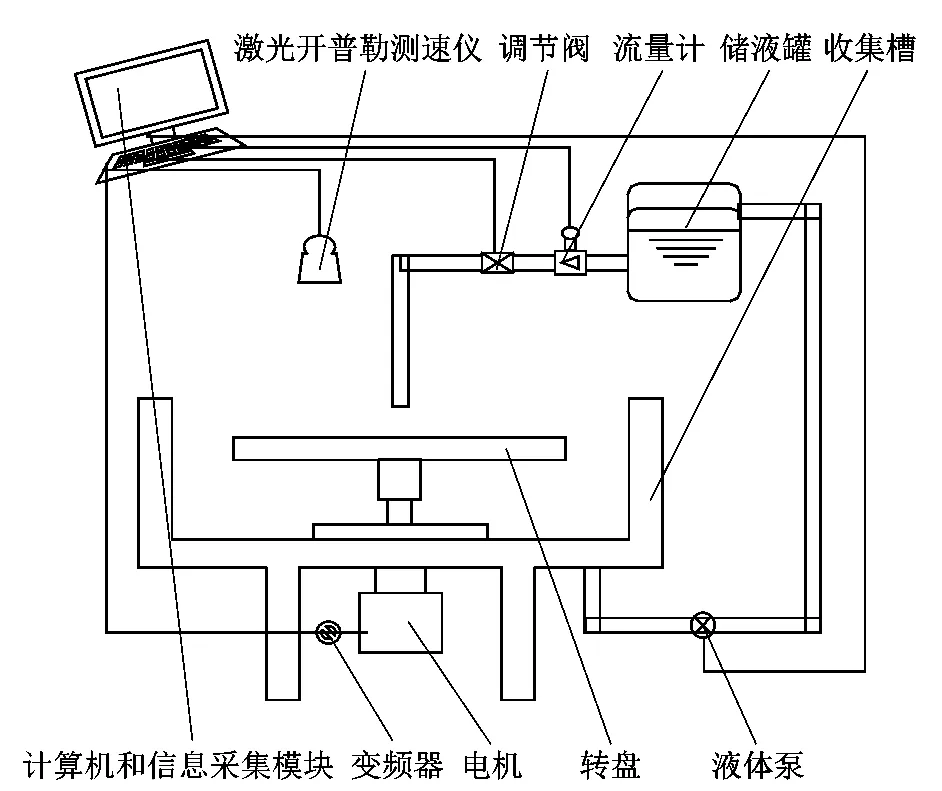

图2为实验装置示意图,实验装置主要由物料循环系统、动力系统以及测量控制系统组成。物料循环系统主要由储槽、抽液泵、流量计、调节阀、收集槽和连接管道组成。电力系统主要包括照明灯、电机和变频器。测量控制系统主要包括激光多普勒测速仪(LDV)、数据采集模块和计算机。

图2 实验装置示意图Figure 2 Schematic diagram of experimental equipment

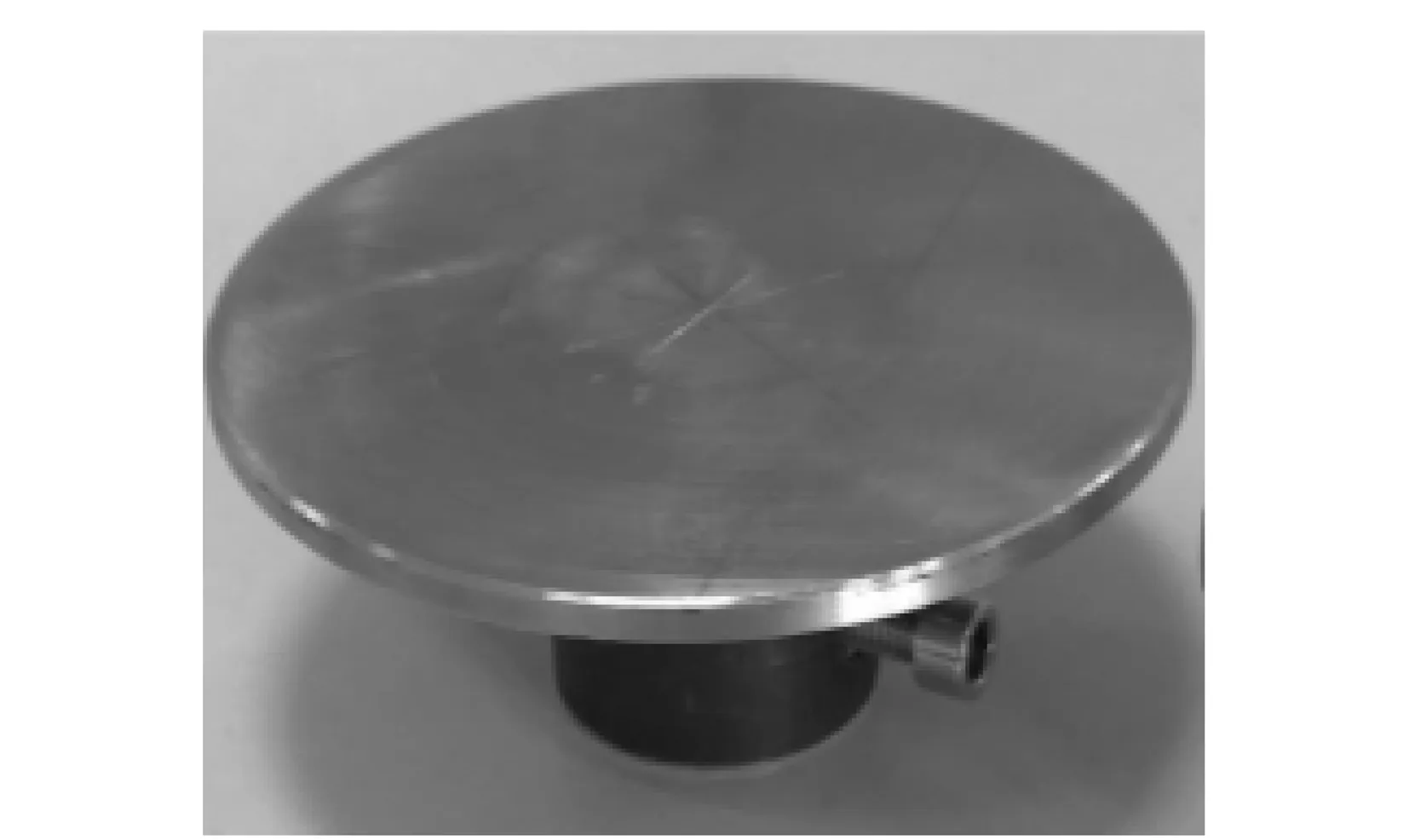

图3为转盘示意图,转盘的直径为100 mm,厚度为8 mm,由 AISI304不锈钢制成,通过平键与电机传动轴相连。转盘表面经机械抛光,表面粗糙度Ra为1.60 μm,转盘圆度公差为25 μm。

图3 转盘示意图Figure 3 Diagram of rotary disk

2.2 实验步骤

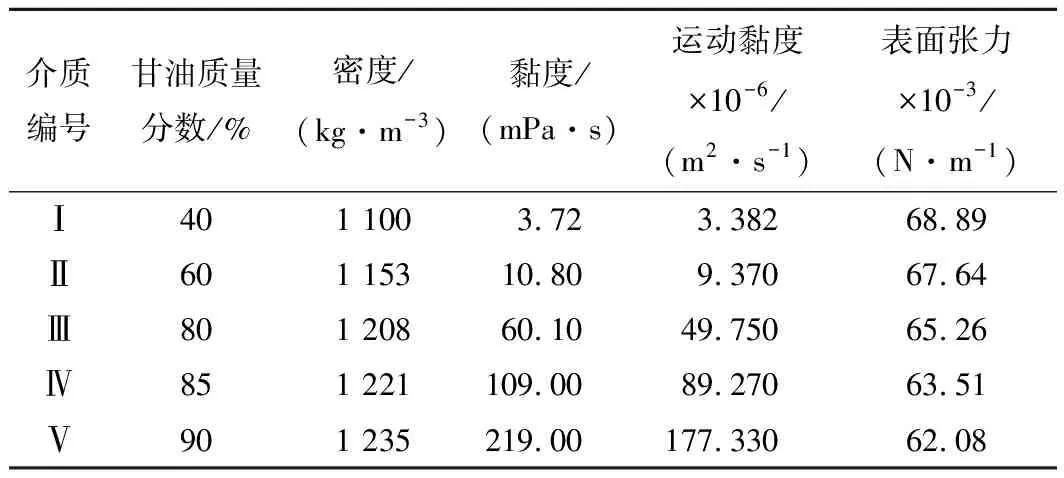

所选用介质为质量比不同的5种甘油-水溶液,如表1所示,体积流量和转速分别控制在10~40 mL/s和300~1 500 r/min的范围内。采用TSI激光多普勒测速技术,逐点测量径向间距为2 mm的液膜流平均径向速度。示踪粒子采用平均直径为12 μm、密度为1 100 kg/m3的中空玻璃珠,以确保流场中示踪粒子的跟踪性和可见性。示踪粒子1 100 kg/m3的密度与实验介质基本相同。

表1 介质参数Table 1 Medium parameters

实验前,通过反复试验确定所需示踪粒子体积分数。研究表明在某些情况下,液膜表面会产生轴对称和非轴对称的表面波。当流体表面张力系数小于57×10-3N/m时,在所给的流速和转速范围内,薄膜呈完全稳定状态,并不会形成波。尽管课题组所采用的流体表面张力系数略高于57×10-3N/m,但发现在本研究的实验条件下,液膜能维持准稳态,无表面波或仅形成微小表面波。

2.3 数据分析方法

为了合理解释这些数据,并且根据这些数据做出预测和判断,需要对测量的数据进行拟合。而拟合的方法有很多,并且拟合函数的选择比较灵活,可以选择线性函数、多项式函数、指数函数和三角函数等,根据本实验所得的数据的趋势以及特点,综合考虑选择多项式拟合模型。函数模型如下:

F(x)=c0+c1x+c2x2+c3x3+…+cmxm。

(1)

式中:c0,c1,c2,c3和cm为待定常数。其中m=7,此模型与实验数据的拟合效果最好。

3 结果与讨论

3.1 转速对分区行为的影响

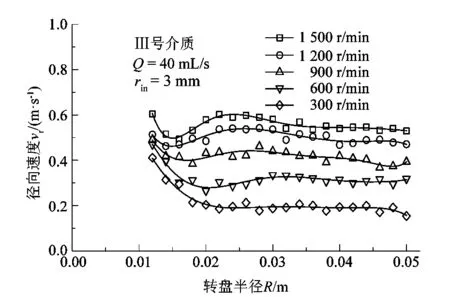

图4所示为Ⅲ号介质,体积流量为40 mL/s,浇注管半径为0.003 m时,转盘表面液膜的径向速度分布随转速的变化关系。可以看出径向速度可以划分为3个明显的区域,分别为浇注区、加速区和同步区。在浇注区,当液体与转盘接触时,由于黏性作用,液体速度沿径向逐渐减慢至最小;随着离心作用的增强,液膜进入加速区,逐渐加速至转盘速度,并获得最大的径向速度。在最后的同步区,液膜表面积逐渐扩大,并且液膜速度逐渐降低,流动特性趋向于Nusselt模型。随着转速从300 r/min增加到1 500 r/min,切向速度滑移减小,径向速度的分区特性逐渐明显,同步区逐渐扩展到转盘中心区域,而其它2个区域在逐渐收缩。当转速达到600 r/min时,可观察浇注半径为0.022 m,同步半径为0.033 m;当转速达到1 500 r/min时,浇注半径逐渐减小为0.015 m,同步半径减小至0.025 m,在其他实验条件下也观察到类似现象。

图4 转速对径向速度分布的影响Figure 4 Influence of rotational speed on radial velocity distribution

3.2 液体流量对分区行为的影响

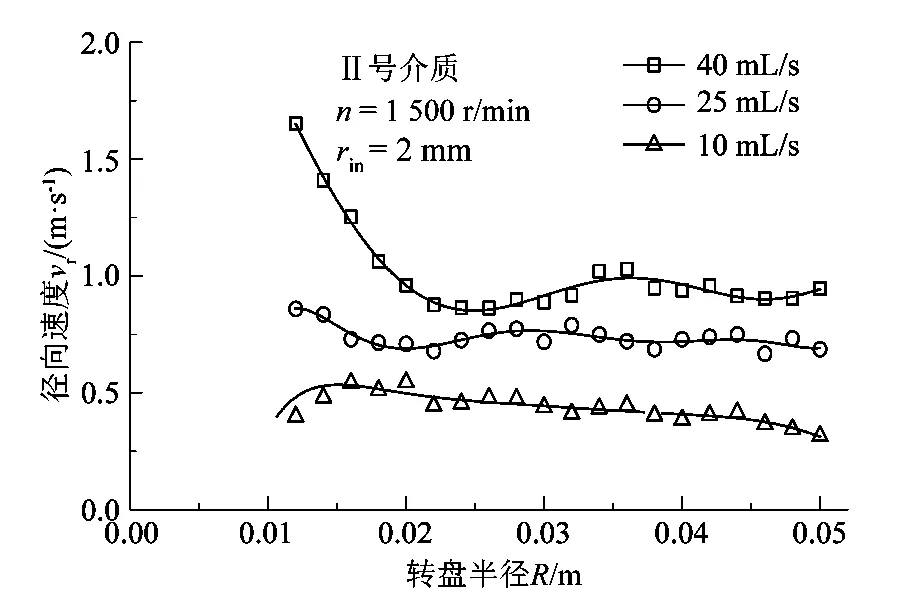

图5所示实验介质为Ⅱ号、转速为1 500 r/min、浇注管半径为0.002 m时,转盘表面液膜的径向速度分布随液体体积流量的变化关系。当液体体积流量从10 mL/s增加到40 mL/s时,浇注半径从0.010 m增加到0.025 m,同步半径明显从0.017 m增加到0.035 m。从图中可以看出,随着液体体积流量的增加,3个区逐渐向外迁移,浇注区和加速区扩大,而同步区收缩。出现这种现象是因为体积流量的增加会导致惯性效应增强,而惯性效应增强会致使这3个区域产生变化。相比液体体积流量40 mL/s,流量为10和25 mL/s时获得的同步区较大。

图5 体积流量对径向速度分布的影响Figure 5 Influence of volume flow rate on radial velocity distribution

3.3 运动黏度对分区行为的影响

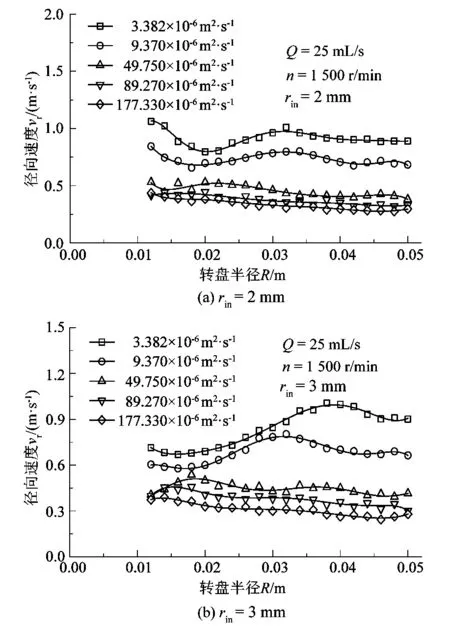

图6所示为介质的运动黏度对径向速度分布的影响。可以看出,由于介质的运动黏度增加,导致黏性作用增强,3个区逐渐向转盘中心移动,浇注区和加速区收缩,而同步区域扩大。以图6(a)为例,当运动黏度从3.382×10-6m2/s增加到177.33×10-6m2/s时,浇注半径从0.020 m减小到0.012 m,同步半径从0.032 m减小到0.012 m。同时由图6(a)和图6(b)可知,随着浇注直径的变化,最大径向速度出现的区域也会发生变化。最大径向速度可能出现在浇注区(图6(a))或同步区(图6(b))。是否可以通过调节黏度来调节同步区范围取决于实际工艺要求,若工艺需要黏度不变,则不建议通过调节黏度来调节同步区范围。

图6 运动黏度对径向速度分布的影响Figure 6 Influence of kinematic viscosity on radial velocity distribution

3.4 浇注管半径对分区行为的影响

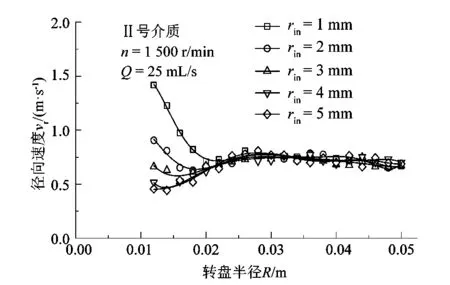

图7所示为Ⅱ号介质,体积流量为25 mL/s、转速为1 500 r/min时,转盘表面液膜的径向速度分布随浇注管半径的变化关系。从图7中可以看出,rin=1 mm时,当介质浇注至转盘中心后径向速度下降显著,这是因为黏性作用的影响;在转盘半径为0.02 m时,速度降到最低,之后径向速度又逐渐的增加直至与转盘的速度一致,这是因为随着转盘半径的增加离心作用的影响逐渐增强。同时,随着浇注管半径的增大,浇注区逐渐缩小,径向速度受黏性力作用的影响减速效果变得不明显;加速区在逐渐扩大,但薄膜的最大径向速度不受影响,同时也不影响同步区的尺寸。

图7 浇注管半径对径向速度分布的影响Figure 7 Influence of pouring diameter on radial velocity distribution

3.5 同步半径预测关联式

基于以上分析结果可知,同步半径rs与液体流量Q、液体的运动黏度ν、转盘角速度ω以及转盘半径R相关,因此有

rs=f(Q,R,ω,ν)。

(2)

通过∏定理进行无量纲分析可得:

(3)

(4)

式中:a,b和c为待定常数。

以本实验得到的224组数据代入式(3)进行多因素的综合线性回归分析,可得同步半径预测关联式:

(5)

其中回归参数:a=1.023,b=0.234,c=0.234。适用条件:Q/(R3ω)=5.1×10-4~1.02×10-2,Q/(Rν)=1.01~148。

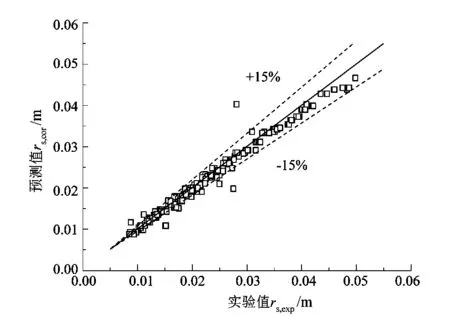

图8所示为同步区半径的实验值和拟合值的关系,误差基本在±15%范围内。在本研究的实验条件下,关联式(5)能够对同步区半径rs起到很好的预测效果。在适用条件下,对其它操作参数下的rs预测具有参考价值,同时也为转盘反应器的设计、优化以及大型化提供了可借鉴的理论依据与应用基础。

图8 同步半径的实验值与预测值Figure 8 Experimental and predicted values of synchronization radius

4 结论

课题组针对转盘反应器表面液膜流动行为,基于激光多普勒测速方法对液膜的速度分区特性进行了研究。分析了转速、体积流量、运动黏度和浇注管半径对液膜径向速度分布的影响,并获得了同步半径预测关联式,得到以下结论:

1) 转速和运动黏度对薄膜的径向速度分区影响大致相似,随着转速和运动黏度的增加,引起切向滑移速度减小以及黏性作用增强,最终导致浇注区和加速区收缩,同步区扩大。

2) 体积流量的影响则相反,体积流量增大使得惯性效应增强,从而导致3个区域向外迁移,同步区收缩,浇注区和加速区扩大。

3) 随着浇注管半径增大,浇注区逐渐缩小,加速区范围显著增大,薄膜无明显的加速现象,但不影响同步区的尺寸。

4) 基于量纲分析法,建立了同步半径预测关联式,可以准确地预测同步区的位置,预测值与实验测量值吻合较好,误差基本在±15%范围内。本研究的结果对转盘反应器的设计和优化具有一定的参考价值。