小幅值气动摩擦力测量与干扰补偿研究*

2022-03-23任宗金吕江山杜瑞锋

任宗金, 赵 凯, 洪 吉, 张 军, 吕江山, 杜瑞锋

(大连理工大学 机械工程学院,辽宁 大连 116024)

0 引 言

表面摩擦阻力在飞行器的气动阻力中占比较大,高亚声速飞行器在航行时,表面摩擦阻力可达总阻力的50 %[1]。表面摩擦阻力作为评价飞行器性能的关键参数,其数值对修正飞行器的设计具有重要作用[2]。目前,表面摩擦力通常使用数值计算和工程测量的方法,工程测量往往是通过使用缩小一定比例飞行器模型在风洞实验中进行,而风洞试验中流场复杂,为测量带来困难,进一步进行表面摩擦力的风洞测量研究很有必要[3]。

在高速流场中,飞行器的表面摩擦力范围为10~100 mN,而总压可达1.5 MPa以上,总压为摩擦力的测量带来较大干扰,使摩擦力在小感应面上的测量更加困难。为解决复杂受力情况下表面摩擦力的测量问题,国内外大量科研人员相继展开研究。其研究方法可分为间接测量法和直接测量法,中国空气动力研究与发展中心的刘志勇等人[4]使用油膜法在8马赫的风洞实验中进行表面摩擦力的测量研究,在总压为5 MPa时测量得到摩擦应力系数为9.4~10.7 mN,测量数据标准偏差与平均值百分比不超过10 %;南京航空航天大学的丁超等人[5]使用油膜干涉法测量表面摩擦力,在风速为11.25 m/s下测得摩擦力约为99.4 mN,平均测量误差低于5 %。这些间接测量方法涉及的物理量众多,极易产生误差的叠加,增加了表面摩擦力计算难度。直接测量中多使用电阻应变式和压电式测量方法[6]。美国弗吉尼亚理工大学的Smith T B[7]设计了一种小尺寸轮辐型测力仪,在马赫数为2.5风洞实验中测得摩擦力为32~34 mN,测量误差在2 %以下;中国航天空气动力技术研究院的马洪强等人[8,9]研制了大感应斜面的测量天平,在总压1.5 MPa、风速5马赫的风洞试验中,测量得到摩擦力为19.8 mN,准度误差在2.1 %以下。综上,少有研究在测量表面摩擦力时涉及到法向干扰问题,如何准确测量摩擦力的同时解决法向压力的干扰成为研究难点。

针对上述问题,本文提出一种基于应变原理的气动摩擦力直接测量方案。通过参数化设计得到装置关键尺寸的最优值,建立法向压力和表面摩擦力相互耦合的补偿模型,将测量装置旁测压点得到的法向压力代入干扰补偿模型,以迭代求解的方式实现了大法向压力的干扰补偿,最后以静态实验验证了补偿方法的有效性。

1 表面摩擦力测量方法

由于表面摩擦力作用在飞行器表面,所以,实际测量时需要以测量装置的感应面代替飞行器的局部表面来感应表面摩擦力,以此为基础提出一种测量方法。

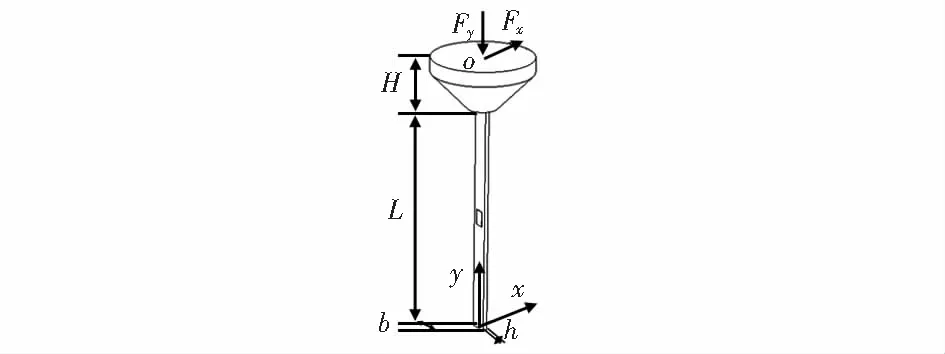

测量装置位于被测模型表面下,主要由一个感测头和一个挠性应变杆组成。感测头与模型材料保持一致,上表面用于感应表面气流,与被测模型表面齐平且边缘处留有缝隙。挠性应变杆下端固定,法向压力和表面摩擦力通过感测头传递到挠性杆的自由端,挠性杆产生微小的挠曲变形可带动应变片的形变,通过检测应变片的电信号来测量法向压力和表面摩擦力的大小。其中力敏元件选用高灵敏度的半导体式应变片。测量方法原理图如图1所示。

图1 测量装置原理示意

2 法向压力干扰补偿方法

挠性杆在力作用下发生挠曲变形,基于悬臂梁弯曲理论,将挠性杆作为柔性构件来分析。为方便粘贴应变片,使挠性杆为矩形截面,设表面摩擦力为Fx,法向压力为Fy,感测头的高度为H,挠性杆的高度为L,长度为b,宽度为h,三维模型及受力情况如图2所示。

图2 测量装置受力模型

仅考虑表面摩擦力时,可得到挠性杆上任一点所受弯矩为

M=Fx(L+H-y)

(1)

在此弯矩作用下产生应变为

(2)

式中E为弹性模量;W为抗弯截面系数。

当法向压力和表面摩擦力联合作用时,法向压力导致额外的应变干扰产生。Fy和Fx同时作用在感测头上时,挠性杆任一点在Fx下挠性杆挠曲变形为ω1,此时Fy不仅产生压应力σy,还会产生附带弯矩M′。挠性杆受力简图如图3所示。

图3 挠性杆受力示意简图

挠性杆上任一点在Fx下的挠曲变形为

(3)

式中I为惯性矩。

在挠曲变形下因Fy产生的压应力σy和附带弯矩M′为

(4)

压应力σy和附带弯矩M′对杆产生的应变干扰为

(5)

在测量表面摩擦力时,需要排除干扰,去除挠性杆应变片所在位置的应变干扰,代入参数得到修正公式

(6)

式中εc为应变测量值;k为修正系数(因加工误差等因素产生)。

由式(6)可知,进行表面摩擦力测量时,只需将测压点测量得到的法向压力Fy和装置的应变测量值εc代入,就可计算得到因表面摩擦力产生的应变值,然后代入式(2)可反求得到表面摩擦力。

由式(2)和式(6)知,应变片位置在y轴上变化时,因表面摩擦力和法向压力产生的应变随坐标y值的变化而变化,固定端应变最大,自由端应变最小,为减小因应变片位置造成的干扰和对灵敏度的影响,将应变片粘贴在挠性杆中点处(此时y=H+L/2)。

同时,发现装置输出的灵敏度由挠性杆的长宽高决定,不同尺寸的挠性杆不仅灵敏度不同,抗法向干扰能力也不同,因此选取合适的长宽高对摩擦力的测量至关重要。

3 测量装置尺寸优化

挠性杆材料选用65 mn弹簧钢。为使挠性杆在受小水平力、大法向压力情况下,既保证测量装置的灵敏度,又使法向压力对装置的干扰尽量小,使用软件的参数化仿真分析来确定挠性杆合适的高、长和宽尺寸。

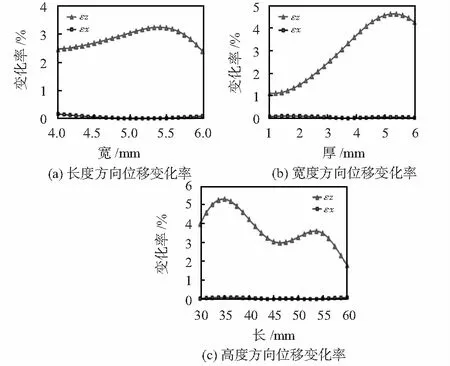

设定水平方向力为0.1 N,法向压力为30 N。由仿真分析得到不同长宽高挠性杆在法向和水平方向上的位移变化率,挠性杆长、宽、高度仿真结果如图4(a)~(c)所示。

图4 弹性杆长度参数化仿真分析结果

根据仿真结果,在0.1 N水平力的基础上加载30 N的法向压力后,各尺寸挠性杆在水平方向的位移变化率很小,而竖直方向的变化率明显远远大于水平方向的变化率,因此最优解取决于竖直方向的变化率,由仿真结果可知,挠性杆长宽高的最优结果为高60 mm,长6 mm,宽1 mm。

4 实验与数据处理分析

4.1 试验系统

标定头是实验中的重要元件,其主要功能为传递加载力。在实验中,使用电磁力产生装置模拟表面摩擦力,为了方便表面摩擦力的标定,感测头两边对称布置导磁块,电磁力可通过导磁块传递到感测头上。最终用于标定实验的感测头如图5所示。

图5 用于标定实验的标定头

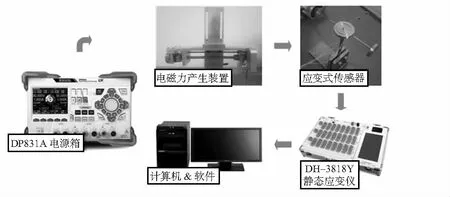

整个应变方案的静态实验系统包括两套测量装置,一台电磁力产生装置,一台DH—3818Y静态应变仪,一台计算机,一台DP831A电源箱,半导体应变片若干,导线若干,静态标定系统示意图如图6所示。

图6 静态标定系统

4.2 静态实验

用电磁力产生装置以2 mN为加载梯度对感测头Fx方向进行加载,加载范围为0~10 mN,重复进行5次加载,选其中3组数据进行数据处理和曲线拟合,得出感测头在Fx方向力与应变的标定曲线。两组测量装置的挠性杆宽度为1 mm和1.5 mm,以1.5 mm宽的装置作为对照组与最优尺寸1 mm进行对比。两套应变式测量装置性能对比如表1所示,标定曲线对比如图7所示。

表1 测力仪标定结果

图7 两套应变式测量装置静态标定曲线

经过实验发现有限元参数化得到的最优尺寸(宽度为1 mm)拥有更好的静态性能,灵敏度为20.598×10-6/mN,非线性误差为0.882 %,重复性误差为1.918 %,明显优于对照组(宽度为1.5 mm)。

4.3 法向压力干扰研究

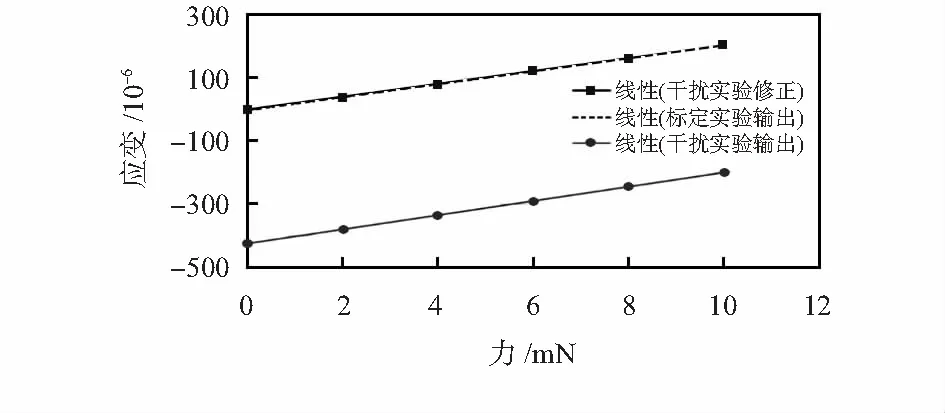

为探究法向法向压力对表面摩擦力测量的影响,用砝码在竖直方向的加载模拟感测头上表面受到的压力,使用宽度为1 mm的装置进行试验,将0.1 kg的砝码加载至感测头上表面,以2 mN为加载梯度对感测头水平方向Fx进行加载,数据平均处理后代入修正模型,标定和修正数据如表2所示,修正前后数据和标定实验数据曲线对比如图8所示。

表2 法向压力干扰下测量及修正结果

图8 干扰下修正数据和标定数据曲线

经计算,因法向干扰造成的误差为406.3 %,经修正后输出的干扰明显下降,误差为1.4 %。证实修正有效,可以使用此测量装置进行小幅值表面摩擦力的实际测量。

5 结 论

针对飞行器表面摩擦阻力的测量干扰问题,本文提出一种有效的测量方案。详细介绍了摩擦力的测量方法,并对结构设计、参数化过程、标定实验、法向压力干扰实验进行了全面阐述。本文结论如下:

1)对法向压力干扰问题进行分析并得到补偿模型;使用软件的参数化设计对测量装置挠性杆的长宽高进行分析,得到了最优尺寸。

2)标定测量装置,得到各宽度尺寸下的静态标定数据,1 mm宽度装置的性能最佳,非线性误差0.882 %,重复性误差1.918 %。

3)法向压力干扰实验后,以补偿模型有效地减小了由法向压力造成的干扰影响,补偿后误差为1.4 %。