阻燃黏胶/腈氯纶服用织物的制备与性能

2022-03-23代宏宇周梦娟张军英王黎明覃小红

代宏宇, 周梦娟, 张军英, 王黎明, 覃小红

(1.东华大学 a.纺织面料技术教育部重点实验室, b.纺织学院, 上海 201620;2.河北科技大学 纺织服装学院,河北 石家庄 050000)

阻燃纺织品是指采用阻燃纤维或者经过某些化学物品处理后,遇明火不易着火或燃烧速率较慢,以及离开明火后能够迅速自熄的织物[1]。早期研发的阻燃纺织品主要是普通面料经过阻燃整理制备而成的,由于不耐洗涤,因此不具有永久阻燃性[2-4]。随着阻燃纤维被不断研发,尽管由阻燃纤维制备的纺织品极限氧指数(LOI)能够达到较好水平,且具有永久阻燃性,但其服用性较差[5]。

阻燃纤维包括本质阻燃纤维和改性阻燃纤维[6]。其中:本质阻燃纤维主要包括芳纶1313、芳砜纶、聚苯硫醚等高性能阻燃纤维,这些纤维主要用于防护服领域,但具有价格偏高、舒适性差的缺点;改性阻燃纤维是指纤维中添加阻燃剂,主要包括阻燃黏胶、阻燃维纶、腈氯纶、阻燃涤纶等[7-10]。这些纤维价格在中低水平,但单独使用时阻燃效果偏差,需要多种纤维的复合配制,方可实现阻燃功能的高性价比。

改性阻燃纤维主要通过向基体物质中引入或者混入阻燃组分,从而使材料体具有阻燃效果。阻燃黏胶纤维改性方式可分为共聚改性、共混改性及后处理改性等[11-12]。国外阻燃黏胶纤维开发初期,卤素、氮、磷等化合物为主要阻燃剂用品[13]。20世纪70年代,焦磷酸酯类作为阻燃黏胶纤维的阻燃剂。奥地利某公司用氮磷元素混合阻燃剂加入纺丝液中,所制备的阻燃黏胶纤维LOI值超过 28%[14]。芬兰某公司研制了含硅酸盐的阻燃黏胶纤维。日本东洋纺利用超细化技术,将含磷阻燃剂分散于纺丝液中,制备了阻燃黏胶纤维。日本大和纺、美国 PER 制成了以有机酯为阻燃剂的永久性阻燃黏胶纤维[15]。国内阻燃黏胶纤维在开发初期的改性方法为共混法、后整理法等。20世纪90年代后,我国掀起了研究阻燃黏胶纤维的热潮,阻燃剂以焦磷酸酯类为代表[16]。张瑞文等[17]采用共混纺的方法,以磷、氮、硅元素为复合阻燃剂,开发了LOI值超过 27%的阻燃黏胶纤维,其中阻燃剂质量分数不超过20%;冉国庆[18]采用硅氮系阻燃剂,制备了具有较好阻燃效果的改性纤维;李娟等[19]采用注射法在纺丝前将硅系阻燃剂注入纺丝液,其中阻燃剂质量分数为15%,阻燃黏胶纤维的LOI值超过 30%。

阻燃黏胶纤维具有优良的吸湿、透气、染色性能,以及低烟、无毒、不熔融滴落、无异味、防火防热等特性[20-21],其LOI值不低于28%,且其废弃物具有自然降解的属性,属于绿色环保型纤维,被广泛应用于各种纺织品领域[5,22]。同时,腈氯纶属于共聚物,包含丙烯腈与偏二氯乙烯,其中丙烯腈质量分数应大于35%而小于85%[23]。腈氯纶集合了腈纶和含氯纤维的优势,质量轻、强度大、保暖好,并具有优良的阻燃性能,其 LOI 值可达26%~34%[24]。另外,腈氯纶混纺性能比较突出,可单纯纺制,也可以作为纬纱与普通的聚酯纱线进行交织。本文研发的纤维阻燃服用面料兼顾阻燃性和穿着舒适性,因此选择吸湿透气性能优异的阻燃黏胶纤维和阻燃性能良好的腈氯纶纤维混纺的纱线作为织物经纬纱。

采用2种不同混纺比(60/40、75/25)的阻燃黏胶/腈氯纶混纺纱线,分别进行合股、聚乙烯醇(PVA)/淀粉混合浆料上浆处理以增强纱线强力,减少毛羽。经纬纱采用同种纱线,结合织物的服用要求,选择结实、耐磨及便于加工的平纹和方平2种织物组织结构,根据织物的用途,确定其经(纬)向紧度为40%~60%,已知股线的直径为0.2 mm,由紧度可以计算经(纬)向密度为200~300根/10 cm,故选择3组上机经密参数,分别为200、220、280根/10 cm 制备8种不同规格的织物(见表1),进行环保的水煮退浆处理,以及对退浆后织物的阻燃性、服用舒适性和力学性能进行测试分析,提供一种最优的阻燃服用织物的制备工艺。

表1 不同混纺比的阻燃黏胶/腈氯纶织物样品的织造参数

1 试验部分

1.1 试验材料

阻燃黏胶/腈氯纶(60/40)纱线(线密度17.82 tex)和阻燃黏胶/腈氯纶(75/25)纱线(线密度17.82 tex),均由河北科技大学提供(山东永德纺织品有限公司提供的国产38 mm×1.5 dtex腈氯纶和38 mm×1.5 dtex阻燃黏胶,两种不同混纺比的混纺纱线加工在保定三源纺织科技公司完成)。聚乙烯醇(PVA,1788型),上海影佳实业发展有限公司提供;淀粉和渗透剂(JFC-2),南通辰润化工有限公司。以上材料使用前均未进一步提纯。

1.2 阻燃黏胶/腈氯纶混纺纱线的预处理

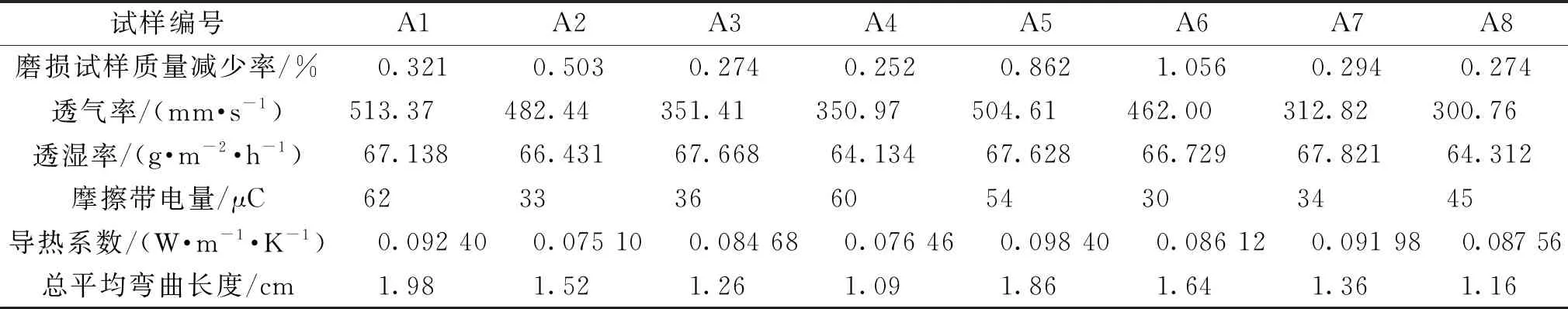

混纺比分别为60/40与75/25的阻燃黏胶/腈氯纶混纺纱线的单纱断裂强力分别为130.90和125.80 cN,强力较低,因此均需进行并捻以提高强力,使其上机张力更加均匀,才能进行上机织造。此外,纱线表面毛羽较多,有一定程度的退捻,需先上浆再上机织造,以增强纱线抵抗拉伸、弯曲、摩擦等外部复杂作用力的能力,提高经纱的可织性,保证织造过程的连续进行。浆料的配比和上浆率要依据织物组织、用途及加工条件而定:将混纺比为60/40和75/25的2种阻燃黏胶/腈氯纶混纺纱线分别在并纱机上进行合股;采用PVA和淀粉的质量比分别按照60/40和50/50进行配置混合浆料,随后分别加入10 mL渗透剂JFC-2,配置1 000 mL含固率为7%的溶液,并在恒温水浴锅中加热(90 ℃)搅拌1 h;设定GA392电子式单纱上浆机仪的烘房温度为50 ℃,预烘干温度为40 ℃,控制张力为2.50 N,水保温为90 ℃,分别对2种纱线进行上浆处理。

1.3 阻燃黏胶/腈氯纶混纺织物的织造

结合表1将经上浆处理的阻燃黏胶/腈氯纶混纺纱(混纺比为60/40、75/25)在Y200 S型电子小样织布机上进行织造。试样经纬纱的种类相同,上机经密不同(分别为200、220、280 根/10 cm),不同组织结构的上机工艺示意图如图1所示。

图1 不同组织织物上机图

1.4 阻燃黏胶/腈氯纶混纺织物的退浆处理

采用水煮法对阻燃黏胶/腈氯纶混纺织物进行退浆,使试样在热水中溶胀易于水洗去除浆料。试样退浆过程要均匀受热,且保证完全水洗干净。试样需用电子天平称重,然后将其在沸水中煮1 h,再用蒸馏水反复洗涤数次,并于通风处自然晾干。待试样完全干后再次称重,退浆率计算如式(1)所示。

(1)

式中:m0为退浆前织物质量;m1为退浆后织物质量。

1.5 阻燃黏胶/腈氯纶混纺纱线及织物的性能测试

1.5.1 阻燃黏胶/腈氯纶混纺纱线性能测试

(1)强力测试。采用YG020B型电子单纱强力仪对单纱、股线和浆纱的强力进行测试,试样长度为50 cm,拉伸速度为50 cm/min,定伸长率为50%,每种试样测试30次,试验结果取平均值。

(2)纱线毛羽测试。采用YG171B-2型纱线毛羽测试仪对单纱、股线表面的毛羽进行测试,测试速度为30 m/min,片断长度(测试的纱线长度)为10 m,温度为19 ℃,相对湿度为44.3%。

1.5.2 阻燃黏胶/腈氯纶混纺织物的性能测试

(1)强力测试。根据GB/T 3923.1—2013《纺织品织物拉伸性能第一部分:断裂强力和断裂伸长率的测定》采用YG028A型电子织物强力机对织物样品分别进行测试,先将每种织物样品裁剪5块5 cm×15 cm试验布条,以10 cm/min的速度拉伸直至断裂或者开脱,每种样品的测试结果取5次的平均值。

(2)耐磨性能测试。根据GB/T 4802—2008《纺织品马丁代尔耐磨仪织物平磨测试方法》,采用Y522型圆盘式织物平磨仪测试织物的耐磨性能,摩擦次数设为200次,圆盘转速为22.5 r/min。

(3)透气性能测试。根据GB/T 5453—1997《纺织品织物透气性的测定》,采用YG461E数字式透气量仪测试织物样品的透气性能,检测面积为20 cm2,每种样品换不同的位置测量10次取平均值。

(4)透湿性能测试。根据GB/T 12704.2—2009《纺织品织物透湿性试验方法第2部分:蒸发法》,采用YG601—I/II型电脑式织物透湿仪测试织物样品的透湿性能,温度为23 ℃,相对湿度为50%,测试时间为1 h。

(5)抗静电性能测试。根据GB/T 12703.3—2009《纺织品静电性能的评定第3部分:电荷量》采用LFY-403织物摩擦带电荷量测试仪和LFY-403A滚筒摩擦机测试织物样品的抗静电性能,将8种织物样品按顺序放入滚筒摩擦机里进行滚动摩擦,15 min后放到摩擦带电荷量测试仪里,每种样品重复测试3次,试验结果取平均值。

(6)导热性能测试。采用Hotwire 3.6导热系数测量软件对织物样品进行导热能力的测试,每种样品换不同位置测试5次,试验结果取平均值。

(7)弯曲性能测试。根据GB/T 18318.1—2009《纺织品 弯曲性能的测定 第1部分:斜面法》,采用 LLY-01B 电子硬挺度仪测试织物样品的硬挺度,每种样品剪成10.0 mm×2.5 mm的试验布条,每种样品换不同的位置测量24次后取平均值。

(8)阻燃性能测试。根据GB/T 5455—1997《纺织品 燃烧性能试验 垂直法》用YG(B)815D -Ⅰ型(垂直法)织物阻燃性能测试仪进行垂直燃烧测试,裁剪300 mm×100 mm的试验布条,记录每块布条的续燃时间、阴燃时间、损毁长度。根据FZ/T 01028—1993《纺织织物燃烧性能测定水平法》使用YG(B)815D -Ⅱ型(水平法)织物阻燃性测试仪对布条进行水平燃烧,对试样进行点火,火焰熄灭后,记录火焰的蔓延时间,测量蔓延距离,并计算出火焰蔓延速率。

2 测试结果与讨论

2.1 预处理工艺对阻燃黏胶/腈氯纶混纺纱线性能的影响

原纱、股线以及浆纱的毛羽和拉伸性能测试结果如图2和表2所示。由图2可知,合股后纱线2 mm以上毛羽明显减少,表面更加均匀。上浆后纱线表面毛羽更贴服,从而减少由纱线表面毛羽过多引起的粘连对织造的影响。由表2可以看出,3种纱线的强力为浆纱>股线>单纱,即纱线进行预处理后明显提高了强力,减少织造过程中的断头率。因此两种混纺比的浆纱都适宜作为上机织造的纱线。

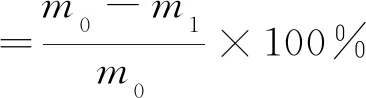

表2 不同混纺比的阻燃黏胶/腈氯纶纱线拉伸性能

图2 不同混纺比的阻燃黏胶/腈氯纶的股线和单纱毛羽分布

2.2 退浆工艺对阻燃黏胶/腈氯纶混纺织物的影响

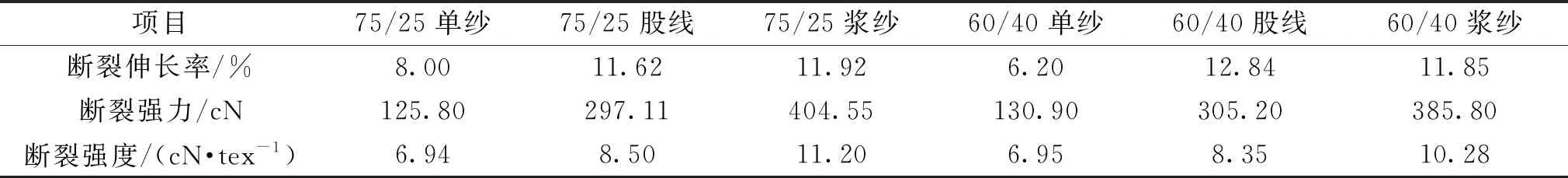

水煮法退浆前后部分阻燃黏胶/腈氯纶混纺织物如图3所示。从图3可以看出:退浆前织物表面有组织结构点凸起;而退浆之后的织物表面变得更加平滑,纱线之间更加紧凑密实,避免了织物上浆料的存在对后续织物性能测试造成影响。

图3 阻燃黏胶/腈氯纶混纺织物退浆前后的对比

2.3 阻燃黏胶/腈氯纶混纺织物的断裂强力

织物的力学特性与织物组织结构以及其纱线经纬密关系密切。织物在一定尺寸内的纱线交错次数越多,纱线间摩擦面积越大,阻力越大,断裂强度越高;织物组织结构越紧密,浮线越少且长度越短,织物更加耐磨,断裂强度也越高[25,27]。

织物拉伸性能可用断裂强力、断裂长度、断裂伸长率、断裂功等指标来表示[25]。机织物一般采用拉伸断裂强力来说明其坚牢度。织物的经纬密是影响其拉伸断裂强力的一个重要因素。阻燃黏胶/腈氯纶混纺织物试样的经向和纬向拉伸测试结果如图4所示。由图4可知,试样的经向拉伸断裂强力比纬向的高,这是由于试样的经密大于纬密。对比经密不同的阻燃黏胶/腈氯纶混纺织物试样A2、A3、A4可知,试样经密越大则其强伸度越好,其中A4样品的经、纬向的断裂强力分别达到835和260 N。对比其他参数相同而混纺比不同的试样A1和A5(或A2和A6等)发现,试样中腈氯纶含量越多,其强伸度越好(腈氯纶纤维的伸长率比阻燃黏胶纤维几乎大一倍)。试样受拉伸至纤维分阶段断裂时,阻燃黏胶纤维先受到拉伸断裂后,腈氯纶才开始承受拉伸至断裂。混纺纱的断裂强力是上述两组分中承受较大拉伸组分的强力,因此腈氯纶比例增加,混纺织物的断裂强度也随之增大。GB/T 3923.1—2013与GB/T 3917.3—2009规定阻燃防护服断裂强力≥450 N,本研究所有混纺织物试样的经向断裂强力均能达到标准要求。其中,A4的经纬向平均断裂强力最高,A5的经纬向平均断裂伸长率最小,A1的经纬向平均拉伸长度最小。

图4 8种不同阻燃黏胶/腈氯纶织物的强力测试结果

2.4 阻燃黏胶/腈氯纶混纺织物的服用性能

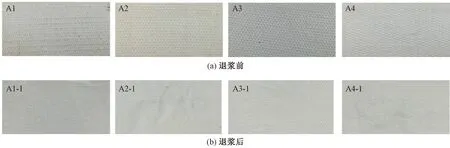

阻燃黏胶/腈氯纶混纺织物穿着舒适性指标的测量结果如表3所示,指标包含织物的耐磨性、透气性、透湿性、抗静电性能、导热能力以及硬挺度。由表3磨损试样质量减少率可看出,耐磨性能最好的织物是A4,耐磨性能最差的是A6。对比平纹组织结构(A1或A5)与方平组织结构(A2或A6),可看出平纹比方平组织耐磨性好。经密是影响耐磨性的另一个主要因素[25-26],不同经密的A2、A3、A4对比可知,经密越大,耐磨性越好。对比混纺比不同的A1、A5得出阻燃黏胶含量少,耐磨性好。

织物的透气和透湿性能够直接反映其服用性能舒适度。人体要维持皮肤表面的温度恒定则需要通过服装面料不断地与外界进行空气和水分的交换。一般情况下,使用织物对外界环境热量与水分的透通性来反映其穿着舒适性[28]。影响织物透气性的最主要因素是织物中孔隙大小和分布特征,并且更多地取决于织物的大孔,而纤维的湿传递、纱线的结构、织物的组织结构等特征以及织物表面屈曲波所形成的空隙等均对织物的透湿性能产生影响。由表3中的透气率和透湿率可知,试样中透气性最好的是A1,透湿性能最好的是A7。对比A2、A3、A4可知,随经密增加,织物的透气性和透湿性下降,因此,经密越小,孔隙越大,织物的透气和透湿性能越好。不同的组织结构中,平纹A1比方平A2的透气性、透湿性好,因为方平组织更加紧密的纱线形成的孔隙更小。由不同混纺比的A1和A5(A2和A6)可看出,阻燃黏胶含量多,试样的透气性则更好,这是由于阻燃黏胶本身的透气性要优于腈氯纶。刘帅[29]制备的阻燃黏胶/羊毛混纺平纹织物的透气率为251 mm/s,透湿率为113.16 g/(m2·h),阻燃黏胶/羊毛混纺斜纹织物的透气率为96.98 mm/s,透湿率为110.14 g/(m2·h)。因此,本文制备的阻燃黏胶/腈氯纶混纺织物的透气性要优于阻燃黏胶/羊毛混纺织物,而其透湿率略低。

由表3的摩擦带电量可知,A1织物摩擦后带电荷量最多,抗静电效果最差,A6抗静电效果最好。随着阻燃黏胶含量的增多,混纺织物抗静电性能会加强,因为阻燃黏胶吸湿性好,吸收空气中的水分从而降低织物摩擦所带电荷量,则织物抗静电性加强。另外,织物组织和经纬密度对抗静电性也有影响,试样中导电性的纱线露在结构外面多则抗静电效果好。

织物的组织结构、厚度以及覆盖系数对织物的导热性影响很大,此外织物中的空气含量很大程度上决定了织物的导热性[30-34]。由表3的导热系数可知,A5的导热效果最好,A2的导热效果最差。由于腈氯纶比阻燃黏胶导热系数小,对比A2和A6、A3和A7、A4和A8得出,阻燃黏胶含量越多,混纺织物导热系数越大,导热效果越好。此外,平纹织物的热传递性更好一些,因为平纹织物较方平织物更为疏松,织物中含空气较多,热传递性更好。Kim等[35]制备的改性腈纶/阻燃人造丝/防静电聚酯斜纹混纺织物的导热系数为0.038 1,改性腈纶/棉/防静电聚酯斜纹混纺织物的导热系数为0.040 3。Kim等[36]制备的改性腈纶/改性黏胶/防静电聚酯单面针织混纺面料的导热系数为0.045 4,改性腈纶/棉/防静电聚酯单面针织混纺面料导热系数为0.047 3。上述织物导热系数均低于阻燃黏胶/腈氯纶混纺织物,表明本文所制备的阻燃黏胶/腈氯纶混纺织物具有优异的导热能力。

织物的刚柔性通常被用以衡量织物的硬挺度和柔软度。织物手感、风格的变化在很大程度上是通过织物的刚柔性的变化来反映的[28]。织物的平均弯曲长度越小,硬挺度越好,柔软性越差。由表3总平均弯曲长度的数据分析可知:A1的硬挺度最差,A4的硬挺度最好;方平组织比平纹组织硬挺度好;阻燃黏胶含量多,经密大,硬挺度好。

表3 不同混纺比的阻燃黏胶/腈氯纶混纺织物服用性能测试结果

2.5 阻燃黏胶/腈氯纶混纺织物的阻燃性能

2.5.1 垂直燃烧测试结果

不同混纺比的阻燃黏胶/腈氯纶混纺织物试样经燃烧后的形貌如图5所示,各试样燃烧测试数据如表4所示。根据GB 17591—2006《阻燃织物》中规定,阻燃服用织物损毁长度≤150 mm,续燃时间≤5 s,阴燃时间≤5 s,无熔融滴落现象。由表4可知:试样编号为A1、A3、A4的织物满足关于阻燃服用面料的要求,阻燃级别为B1级;其余编号的织物达不到阻燃织物标准中3项指标的最低要求,不宜作为阻燃服用面料。试样A5~A8中损毁长度远远超过150 mm的要求,即混纺织物中阻燃黏胶含量大,阻燃效果差。由于腈氯纶的极限氧指数大,增加混纺织物中腈氯纶的含量能够显著提高阻燃效果。

图5 不同混纺比的阻燃黏胶/腈氯纶混纺织物垂直燃烧后形貌图

表4 不同混纺比的阻燃黏胶/腈氯纶混纺织物垂直燃烧法测试结果

2.5.2 水平燃烧测试结果

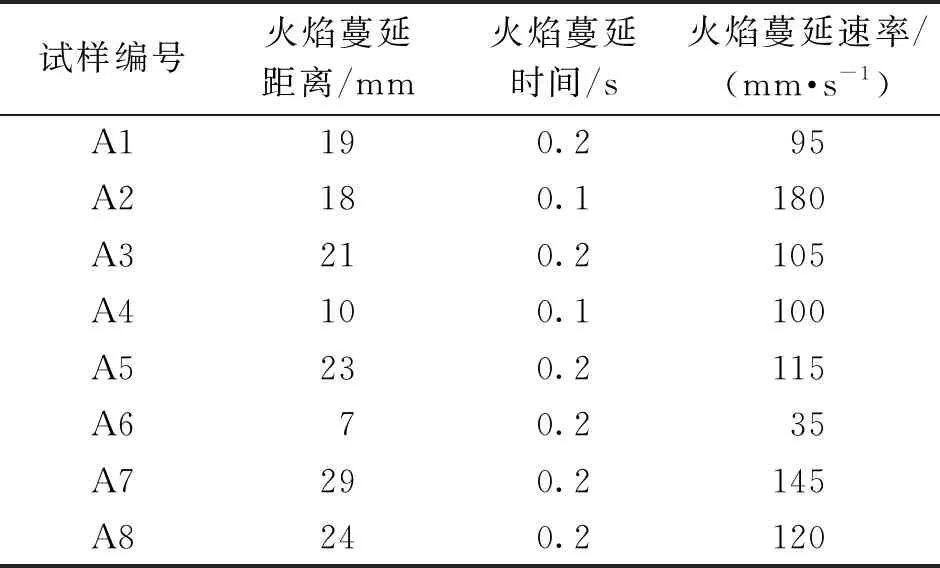

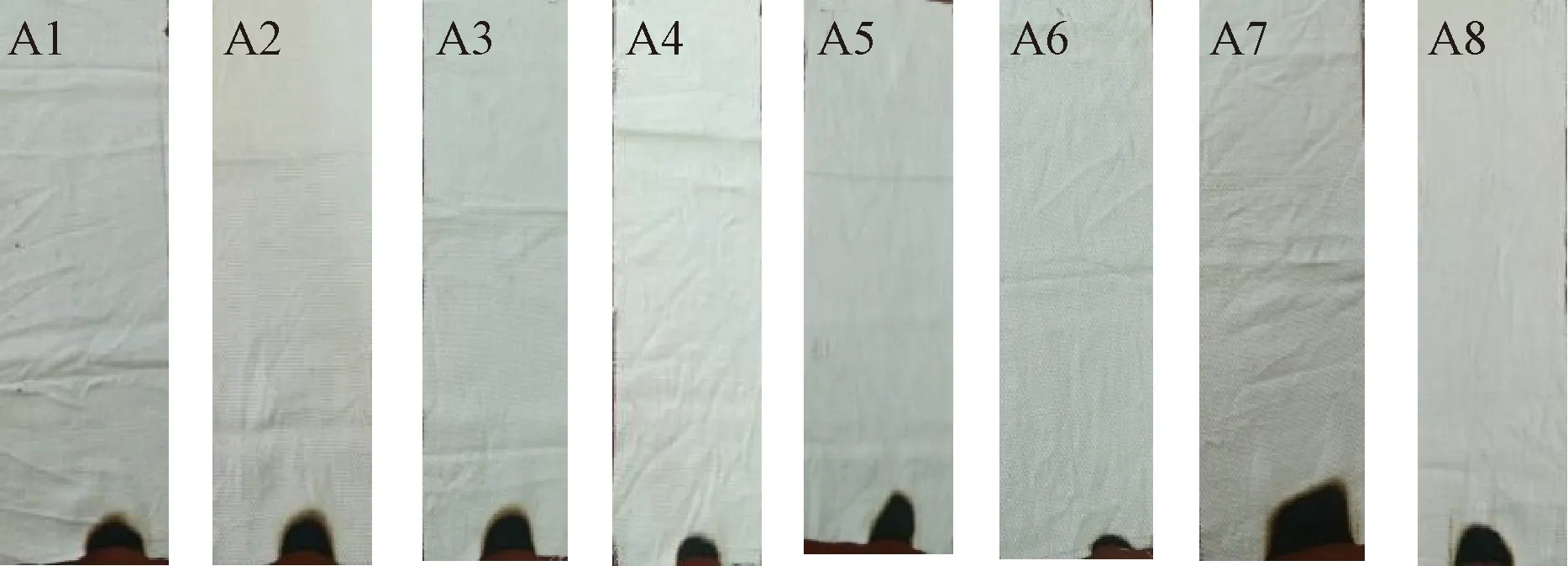

不同混纺比的阻燃黏胶/腈氯纶混纺织物试样水平燃烧后的形貌如图6所示,各试样的水平燃烧测试结果如表5所示。由图6可以看出:试样A4和A6的阻燃效果较好;A7的阻燃效果最差,A5比A7阻燃效果略好;A1、A2、A3、A8的残炭形貌图差异小,水平方向阻燃效果基本一致,在所有试样的阻燃效果里属于中等水平。依据GB 17591—2006《阻燃织物》标准规定,火焰蔓延速率≤100 mm/s,即达到阻燃织物的标准。由表5可知,只有A1、A4、A6适宜做阻燃织物,阻燃级别为B2级。

表5 不同混纺比的阻燃黏胶/腈氯纶混纺织物水平燃烧法测试结果

图6 不同混纺比的阻燃黏胶/腈氯纶混纺织物水平燃烧后形貌图

2.6 阻燃黏胶/腈氯纶混纺织物阻燃性能的影响因素

不同设计方案织造出来的阻燃黏胶/腈氯纶混纺织物试样阻燃效果差异很大,因此探讨混纺纱线试样中腈氯纶的比例、经密和组织结构对混纺织物阻燃性能的影响。

(1)在经密和组织结构相同的条件下,对比混纺比分别为60/40和75/25阻燃黏胶/腈氯纶混纺织物的垂直和水平燃烧试验结果。由表4和5中的试验数据可知,随着试样中阻燃黏胶纤维的比例增大,其续燃时间增加,损毁长度变长,且燃烧火焰的蔓延距离和蔓延速率也在增大。由此表明,混纺比为60/40的纱线试样中腈氯纶含量多,阻燃效果好。由于阻燃黏胶纤维LOI值大于28%,腈氯纶纤维LOI值更高(可达34.6%),因此,阻燃黏胶/腈氯纶混纺纱线中腈氯纶含量越多,混纺织物的阻燃效果越好。

(2)将混纺比和组织结构相同而经密不同的织物试样A2、A3、A4进行对比分析,三者对应的垂直燃烧的损毁长度分别为163、133、104 mm,随着经密的增加,试样的损毁长度逐渐减小。由于经纬纱密度对织物阻燃性的影响最为显著,当其他参数相同时,经纬纱密度越大,织物越紧密,纤维与氧气的接触面积越小,燃烧越困难,阻燃性越好[38]。

(3)将混纺比和经密相同而组织结构不同的A1和A2、A5和A6进行对比分析,发现方平组织试样的垂直燃烧损毁长度小、水平燃烧火焰蔓延速率慢,阻燃性能更优。由于方平组织是在平纹的基础上沿着经纬向同时延长其组织点而成,经纬纱的交织点比平纹更多,试样会更为紧密,与平纹组织相比,其能容纳的氧气量减少,抑制了燃烧。

3 结 语

选择混纺比为60/40、75/25的阻燃黏胶/腈氯纶混纺纱线进行阻燃服用织物试织与性能探讨。根据经密、组织结构、混纺比3个对比因素设计了8种不同的织造方案,通过对试样的力学性能、服用性能和阻燃性能测试,得出以下结论:

(1)经密大,阻燃黏胶/腈氯纶混纺织物的断裂强力高,断裂长度大;方平比平纹组织的强伸度好。最终得出A4的力学性能最优。

(2)综合织物的硬挺度、舒适性以及风格,在组织结构与经密一定时,混纺比为60/40的阻燃黏胶/腈氯纶混纺织物服用效果更佳;在织物原料一定时,方平组织优于平纹组织。得出A5的综合服用性能最好。

(3)能达到阻燃织物标准的为A1和A4,其他织物不能作为阻燃面料,阻燃性能较好的是A4。

(4)混纺比为60/40的阻燃黏胶/腈氯纶混纺纱线、方平组织、经密为280根/10 cm是最优的混纺阻燃服用面料制备工艺。