不同装药结构爆破掘进时巷道围岩损伤规律分析

2022-03-23张枝伟雷兴海吴桂义

张枝伟,雷兴海,吴桂义,李 强,李 飞

(1.贵州大学 矿业学院,贵州 贵阳 550025;2.盘江精煤股份有限公司 土城矿,贵州 六盘水 553529)

煤矿开采过程中,岩巷掘进速度低已成为我国煤矿采掘接替紧张的主要原因之一[1]。目前我国煤矿岩巷的掘进方式主要有掘进机掘进和钻爆法破岩掘进。由于钻爆法针对不同巷道断面大小、岩性等情况,具有适应性强、不受巷道形状和长度限制等特点,所以钻爆法仍将长期作为岩巷掘进的主要方法[2]。巷道采用钻爆法掘进时,装药结构通常为柱状装药[3]。因此,通过分析不同装药结构柱状药包爆破荷载作用下巷道围岩的损伤规律,探索最佳的装药结构,对煤矿巷道安全快速掘进、选取合适的支护方式以及降低煤矿生产成本具有重要意义[4-11]。

目前主要研究分析了爆破振动、巷道断面、爆破参数及地质条件等因素下爆破荷载对围岩的损伤规律,而对药包形式、装药结构所引起的围岩损伤规律研究较少。因此,采用理论分析和数值模拟相结合的方法,对不同装药结构爆破荷载作用下泥质粉砂岩巷道围岩的损伤规律展开研究,以期为煤矿泥质粉砂岩巷道爆破掘进提供参考。

1 工程概况

贵州省土城矿211208回风联络巷布置于21采区12号煤层底板中,井下标高为+1250m,上覆9号煤层与掘进工作面间距为24~27m,下覆13-2号煤层与掘进工作面间距为16~22m。掘进工作面范围内无褶皱、陷落柱等,地质构造复杂程度为中等类型。该煤层顶底板主要为泥质粉砂岩,厚度为4~8m,普氏系数为4~5,属于中硬岩层,单轴抗压强度为36.9~116.4MPa,平均单轴抗压强度为64.7MPa。

巷道断面为半圆拱形,净宽5m,净高3.1m,净断面积12.81m2,巷道长度为72m,采用锚网支护。巷道采用钻眼爆破工艺掘进,一次打眼、装药、全断面一次起爆。掏槽方式为楔形掏槽法,周边眼与设计轮廓线距离为200mm,掏槽眼深度为1.8m,周边眼、底眼及辅助眼深度为1.6m。所有炮眼采用耦合连续柱状装药,串联一次起爆,起爆方式为正向起爆。炮孔布置如图1所示。现场实际观测显示,爆破后对巷道围岩损伤较大,巷道支护困难。

图1 炮孔布置方案(mm)

2 岩体柱状药包爆破荷载作用下损伤计算

2.1 岩石中有限长柱状药包爆破荷载分析

根据声学近似原理,耦合柱状药包爆炸后,对岩石施加的初始压力见式(1)[12,13]:

式中,p为药包爆破后岩石中的初始压力,MPa;p0为炸药的爆轰压,MPa;ρ和ρ0为爆破岩石和使用炸药的密度,kg/m3;CP和D分别为岩石中的声速和炸药的爆速m/s;γ为爆轰产物的膨胀绝热系数,取3。

不耦合装药柱状药包爆炸后,对岩石施加的初始压力见式(3):

2.2 柱状药包爆破作用下围岩损伤变量定义

2.2.1 爆炸应力波作用下损伤因子的定义

爆炸应力波作用下产生的裂纹数与应力峰值成正比[15],见式(4)—(5):

N∝σr

(4)

或

爆破荷载下裂纹数与计算点到装药中心的距离函数关系式为:

式中,kd为应力波动态作用下的比例系数;p0d为炸药爆轰压,MPa。

爆破应力波作用下岩石损伤因子见式(7):

式中,Dd(r)为损伤因子;vd为动态泊松比。

2.2.2 高压爆轰气体作用下岩石损伤因子定义

在爆炸应力波作用后,会在孔壁的周围产生大量的裂隙和裂纹,爆炸产生的高压爆轰气体从孔壁渗入裂隙和裂纹中,形成一个新的应力场[14-16]。高压爆轰气体产生的准静态压力,会对裂纹和裂隙造成二次损伤,高压爆轰气体的准静态作用损伤的时间大于应力波的动作用时间。高压爆轰气体在炮孔中发生等熵绝热膨胀,充满整个炮孔时的气体压力,即作用于炮孔壁上的准静态压力。根据爆轰热力学相关理论可知,当高压爆轰气体充满整个炮孔时,孔壁上准静态压力按式(8)计算:

得到爆轰气体准静态作用下的损伤因子为:

式中,vj为静态泊松比;kj为爆轰气体准静态作用下的比例系数。

岩体爆破损伤是爆炸应力波与爆轰气体共同作用的结果,参考潘鹏飞等[17]的研究可得到两者共同作用下爆破损伤因子为:

D(r)=1-[1-Dd(r)]×[1-Dj(r)]

(10)

上式中比例系数kd和kj可通过实验或者类比法确定,p0d,p0j可以根据不同的装药结构,参考爆炸力学中相关理论确定。

在爆破施工设计时,可根据装药结构、爆破参数和工程地质条件,参考式(10)求出爆破荷载作用下炮孔周围岩体的损伤范围。

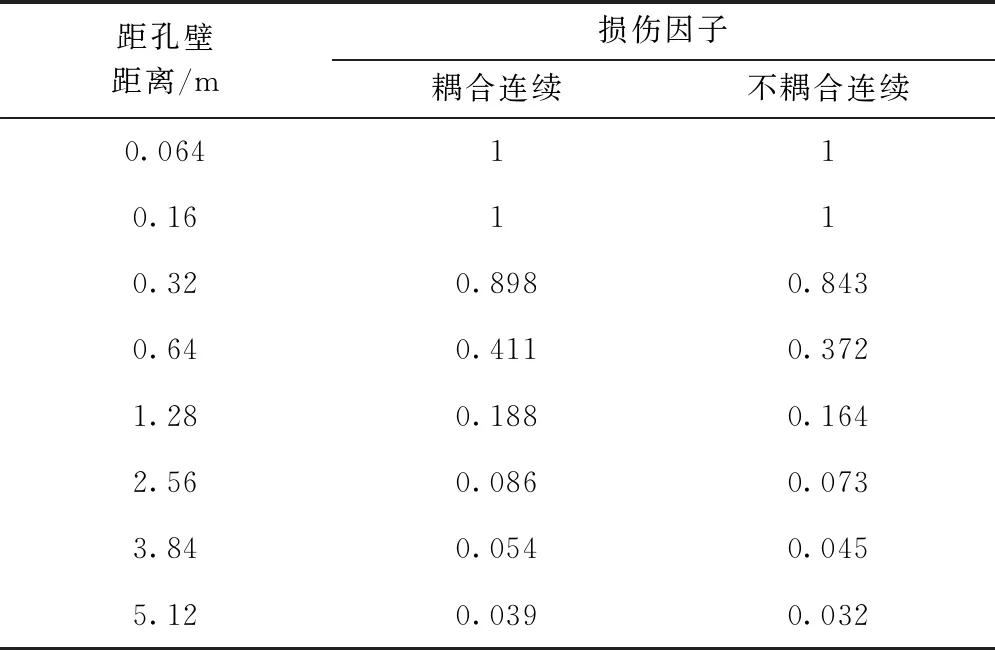

根据黄兴建、赵冬等[14-16]的研究结果基于工程地质条件,取泥质粉砂岩的动态泊松比为vd=0.139,静态泊松比vj=0.127,密度为2240kg/m3,岩石中声速为4.516km/s。结合煤矿许用乳化炸药参数,对泥质粉砂岩单孔爆破时耦合连续装药和不耦合连续装药结构的损伤范围进行计算,计算结果见表1。当损伤因子取D=0 .19时,计算得到耦合连续装药和不耦合连续装药的损伤半径分别为1265.28mm和1131.84mm。

表1 泥质粉砂岩损伤因子计算表

3 数值模拟分析

利用LS-DYNA有限元数值软件,对柱状药包爆破荷载作用下岩体的爆破效应进行研究,分析不同装药结构爆破荷载作用下围岩的损伤演化规律。

3.1 本构模型的选取及参数确定

在数值模拟分析的过程中,模型的选择对试验结果的影响是不可忽略的,因此,在选择材料模型时,应根据工程地质、力学性质和材料变形等条件确定。在LS-DYNA中采用solid164创建岩体、炸药和空气的实体单元,考虑到炸药爆炸的特殊性,选用ALE算法能解决因单元网格严重变形造成的数值计算障碍。

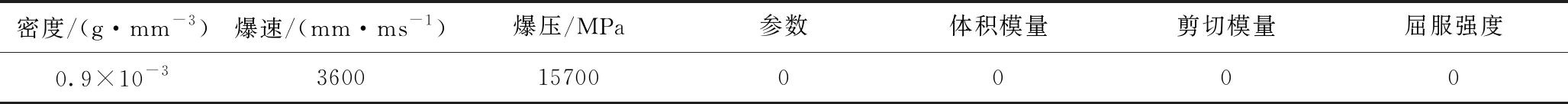

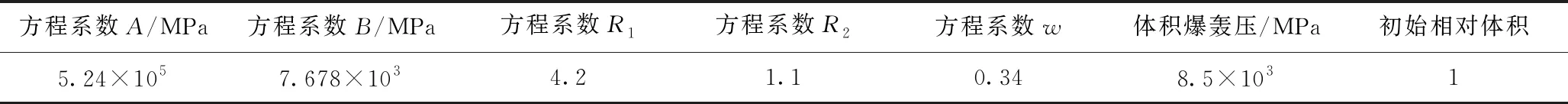

在王宇涛、李洪超等[20,21]学者研究的基础上,选用RHT模型作为数值模拟的材料模型,模拟泥质粉砂岩在单孔爆破荷载作用下炮孔周围的损伤分布。其参数为密度为0.002374g/mm3,剪切模量为0.6×104MPa,单位换算系数为0,侵蚀塑性应变ε为2,参数B0为1.22,参数B1为1.22,参数T1为4.387MPa,参数T2为0MPa,破坏面系数A为2.5,破坏面系数N为0.85,抗压强度为64.7MPa,相对剪切强度系数为0.07,相对拉伸强度系数为0.05,依赖系数Q0为0.72,依赖系数B为0.01,压缩应变率为3×10-5,拉伸应变率为3×10-6,断裂压缩应变率为3×1025,压缩应变率依赖系数为0.025,拉伸应变率依赖系数为0.045,影响系数为0.001,压缩屈服面参数为0.85,拉伸屈服面参数为0.4,剪切模量折减系数为0.25,损伤因子D1为0.025,损伤因子D2为1,损伤残余应变为0.01,残余表面系数AF为2.5,残余表面系数NF为0.85,系数A1为4.387×104MPa,系数A2为4.94×104MPa,系数A2为1.162×104MPa,粉碎压力为183MPa,压实压力为8×103MPa,孔隙度指数为3。炸药采用煤矿许用乳化炸药进行数值模拟分析,炸药材料模型的各项参数见表2。

表2 炸药HEB模型材料参数表

炸药材料模型与JWL状态方程结合使用,使用的炸药JWL状态方程参数见表3。

表3 炸药JWL状态方程参数表

采用的空气模型材料为MAT_NULL,采用状态方程EOS_LINEAR_POLYNOMIAL进行描述。其状态方程参数见表4。

表4 空气LP状态方程及材料参数

3.2 不同装药结构数值模型的建立

通过建立柱状耦合连续、耦合不连续、不耦合连续和不耦合不连续装药数值模型,分析泥质粉砂岩在单孔爆破荷载作用下,不同装药结构对炮孔周围围岩的损伤分布规律。对炮孔尺寸进行等比例缩小,四种装药结构模型尺寸为长×宽×高=800mm×800mm×3mm,炮孔孔径为5mm,孔深为250mm,采用空气作为填充介质。在建模的过程中,对z方向的位移进行约束,以实现平面应变条件,为了与实际工程更佳符合,将模型的底部和两侧设置为无反射边界。

在LS-DYNA前处理中根据不同装药结构的药包尺寸建立分析模型,划分网格,创建PART,并输出相应的K文件。根据前述的材料模型和材料参数,通过LS-PrePost后处理软件对K文件进行修改。LS-DYNA求解器求解修改后的K文件,利用LS-PrePost查看和分析结果。

3.3 不同装药结构柱状药包数值模拟结果及分析

建立四种装药结构进行单孔爆破数值模拟实验,四种装药结构参数为:耦合连续装药半径为5mm,装药长度为60mm,药包高度与直径比为6;耦合不连续装药半径为5mm,装药长度为70mm,药包之间采用空气作为填充物;不耦合连续装药半径为2.5mm,装药长度为120mm,不耦合系数为2,药包与孔壁之间采用空气填塞;不耦合不连装药半径为2.5mm,药包间隔距离为10mm,装药长度为130mm。四种装药结构的起爆方式均为正向起爆。模拟结果如图2所示。

由图2可知,在爆轰波和高压爆轰气体的共同作用下,采用不同柱状装药结构爆破时,炮孔周围的槽腔及裂纹分布也各不相同。采用不耦合柱状装药时形成的槽腔面积较小,且均匀分布在炮孔周围,槽腔形状较耦合柱状装药时规整,裂隙区裂纹密度小于耦合柱状装药。在不耦合柱状装药条件下,采用不连续装药时,裂纹长度小于连续装药,在粉碎区内,不连续装药裂纹密度大于连续装药。根据模拟结果,对四种装药结构所产生的裂纹长度和槽腔平均半径进行统计分析,结果见表5。

图2 t=2.000ms时不同装药结构损伤分布

根据唐红梅等[22]的研究可知,当损伤因子D>0.90时,围岩破碎,基本上不具备支撑强度,因此损伤因子为0.9时所对应的半径为槽腔半径。损伤因子D<0.15时,岩体基本不受影响,损伤因子为0.15时所对应的半径为损伤区域半径。由表5及模拟结果图可知,泥质粉砂岩在单孔爆破荷载作用下,耦合不连续装药时损伤半径最大,为332mm,不耦合不连续装药时损伤半径最小,为200mm。耦合连续装药时槽腔平均半径最大,为81mm,不耦合不连续装药时最小,为41mm。根据回风联络巷掘进设计方案,可得耦合连续、耦合不连续、不耦合连续和不耦合不连续装药结构的超欠挖量分别为50mm、41mm、15mm和10mm。

表5 不同装药结构模拟结果统计表

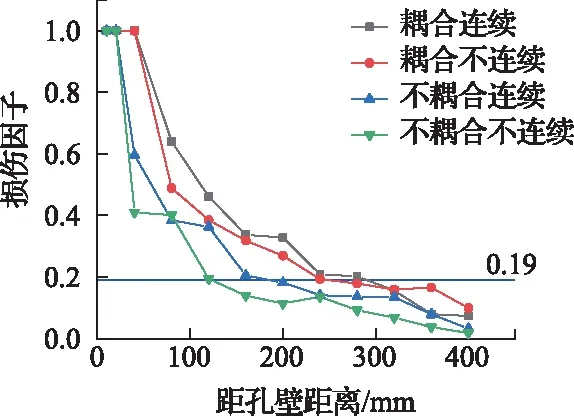

通过LS-Prepost后处理软件提取距孔壁一定距离的损伤因子进行分析,结果如图3、图4所示。由图3可知,随着水平距离增大,损伤因子峰值逐渐减小。在粉碎区内,损伤因子随时间增加快速增大,持续变化时间短,并且到达最大值D=1。在距离炮孔越远的位置,由于高压爆轰气体的作用,随着时间增加,损伤因子增速越小,持续变化时间越长。在裂隙区距炮孔相同距离的测点,耦合柱状装药时的损伤因子大于不耦合柱状装药;在不耦合柱状装药条件下,连续装药时的损伤因子大于不连续装药。

图3 不同测点时间—损伤因子变化曲线

当D>0即表示岩体受到损伤,考虑到爆破损伤对岩体产生的影响,所以当弹性模量变化率η>10%时,判定岩体受到爆破损伤影响,其对应的岩体损伤阈值为D=0.19。由图4可知,当D=0.19,测点距孔壁120mm时,耦合连续、耦合不连续、不耦合连续和不耦合不连续的损伤因子分别为0.461、0.385、0.363、0.194。损伤范围平均半径依次为耦合连续>耦合不连续>不耦合连续>不耦合不连续。

图4 不同装药结构距离-损伤因子变化

通过数值模拟及有效弹性模量建立的爆破荷载作用下岩体损伤因子计算结果分析可知,泥质粉砂岩巷道在柱状药包爆破掘进过程中,采用耦合连续和不耦合连续柱状装药时,耦合连续装药结构所产生的损伤范围大于不耦合连续装药结构。采用不连续装药时,不耦合连续装药超欠挖量和损伤范围均大于不耦合不连续装药。因此,泥质粉砂岩巷道在爆破掘进时,周边孔采用不耦合不连续柱状装药,既能有效的利用炸药爆炸时产生的能量,又可以降低爆破荷载对巷道围岩的损伤。

4 结 论

1)通过采用不考虑微裂纹之间相互作用的Taylor法定义有效弹性模量,利用有效弹性模量定义爆炸应力波和高压爆轰气体共同作用下的损伤因子,对泥质粉砂岩巷道爆破掘进进行理论计算,当D=0.19时,不耦合连续装药时的损伤半径为耦合连续装药时的89%。

2)根据数值模拟结果可知,耦合连续柱状装药时,槽腔半径和损伤范围最大,不耦合不连续装药时槽腔半径和损伤范围最小。不耦合不连续装药时的槽腔半径和损伤半径分别为耦合连续装药时的50%和64%。

3)在裂隙区内,距炮孔壁距离为120mm的测点,采用不耦合不连续柱状装药时的损伤因子为0.194,分别为耦合连续、耦合不连续和不耦合连续装药的42%、50%和53%。因此,泥质粉砂岩巷道在爆破掘进时,采用不耦合不连续柱状装药可以降低巷道围岩损伤,与耦合连续柱状装药相比,围岩的损伤半径减小36%。