基于MEMS技术的矿用无线传感采集系统设计

2022-03-23程晓涵李宗吾谢秉沁

程晓涵,李宗吾,谢秉沁,阳 辉,张 涛,袁 隆,赵 林

(中国矿业大学(北京) 机电与信息工程学院,北京 100083)

煤矿机电设备是煤矿安全生产的保障,设备现场运行环境恶劣且复杂,其运行状态直接影响煤矿企业安全生产进程和经济效益[1-3]。为了降低设备的故障率,为工作人员提供安全可靠的工作环境,企业应做好设备运行状态的实时监管,及时跟踪设备的健康状况,避免灾难事故的发生。传统的人工巡检已无法满足安全需求,有线的传感监测系统存在布线复杂、人力投入和维护成本高,而且由于空间限制系统集成度低,无法实现企业的综合透明化管控[4,5]。

黄韶杰[6]研制了一种基于蓝牙的无线振动传感器以及具有安卓和嵌入式双内核的基于蓝牙和 Lora 的诊断分析系统,利用该系统可实现对工作面多种不同类转子设备的振动诊断分析,但是蓝牙传输通讯距离短,传输速率不高且信号屏蔽严重。杜岩[1]研制了一种基于无线通信的矿用本安型设备监测子站,可实现对煤矿井下矿用设备多路振动和温度信号的实时采集与无线传输,但传感器输出部分是有线,布线和供电麻烦,传输距离有限制、信号屏蔽比较严重。薛光辉[7]提出了基于 LoRa技术的矿用无线复合传感器的设计方案,设计的无线复合传感器功耗低,丢包率小于10%时无线传输距离优于600m,但其为单一传感器研发,对于无线传感采集系统缺乏整体适用性方案。于海威[8]运用ZigBee 无线传感器网络设计了采煤机械运行状态监测系统,通过监测分析机械运行过程中的振动、温度参数,及时发现机械运行的异常情况,但通信稳定性较弱,且传输距离较短。

Koray Gürkan等人设计了一种低成本的多通道加速度计系统用于结构健康监测,由电池供电的三轴MEMS加速度计组成,可实现数据采集、数据同步和数据记录并,利用振动台试验对系统进行了同步性和可靠性测试[9]。Alejandro González等人基于Arduino设计开发了一款低成本数据采集平台用于动态采集小于80Hz的车辆动力学数据,采用了低成本的MEMS加速度传感器,解决了车辆工程领域实现低成本采集的需求[10]。Szermer Micha等人针对跟踪监测不平衡障碍患者运动的系统,研究三轴加速度计的特性研究,研究比较不同的设计、评估封装和读出电路集成对传感器工作的影响[11]。J. Selvakumar等人采用低成本的MEMS加速度传感器对轴承进行振动测量,用于轴承故障识别[12]。因此,MEMS传感器的不断发展和小型化为其在机械、建筑、健康医疗等领域的应用提供了新的可能性,MEMS器件在各类监测系统中的应用使得数据的获取和基于数据的各类诊断速度快速提升,大大改进了工作效率和可靠性,目前国外文献中还未见专门针对煤矿行业研制的相关数据采集系统。

MEMS传感器体积小、成本低、功耗低、可靠性高,可满足各类监测系统的要求。因此,本文根据煤矿安全认证的技术要求,同时满足能够灵活适用各种复杂现场的要求,研制了一种基于MEMS技术[13-16]的矿用无线传感采集系统,实现机电设备的振动和温度信号的实时采集、无线传输和灵活配网。

1 总体设计方案

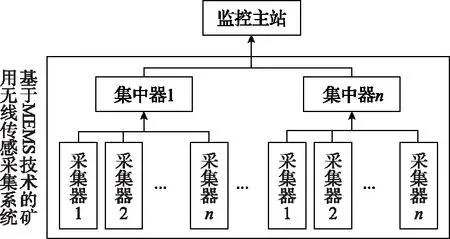

矿用无线传感采集系统主要由两部分构成:①无线采集器(即传感器):完成温度,振动等信号的采集并无线发送;②集中器:完成不同采集器的数据的无线接收和汇总,并发送到主站进行分析。矿用无线传感采集系统总体框架如图1所示。

图1 矿用无线传感采集系统总体构架

该系统特点如下:①集中器与采集器之间采用无线Lora方式[7,17,18]通讯,通讯距离远,可达10km,但本系统从传输延时和可靠性角度出发,结合煤矿复杂的现场工况,布置距离应小于300m,避免信号衰减过快甚至屏蔽;②每个集中器可以收集多路采集器的数据,由于矿区现场情况不同,根据信号传输路径可灵活设置不同的集中器;③针对振动信号和温度信号,采集器分别采用MEMS芯片和数字式温度传感芯片进行测量,大大降低了体积、重量和功耗,使采集器更方便安装和使用;采集器在非工作期(即数据采集期和数据传输期),处于深度休眠状态,大大降低了功耗,提高了电池使用寿命;④采集器工作模式可选:原始数据模式,边缘计算模式(即数据深加工模式);⑤集中器具有多路接口,无线LoRa,RS232/485,10M/100M以太网接口,隔离IO口等,可扩展接不同种类,不同格式的传感器数据,可灵活对接已有监测系统的监测数据,消除“信息孤岛”。

2 硬件系统设计

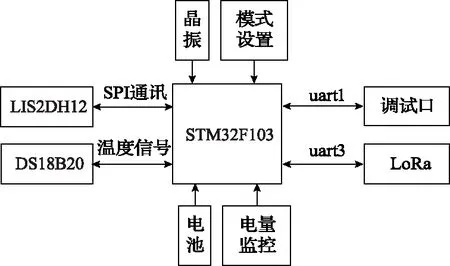

2.1 采集器硬件设计

采集器硬件架构如图2所示。其主要特点如下:①以32位的MCU芯片STM32F103为处理核心,在此基础上进行功能扩展;②采集器非工作期处于深度休眠状态,可通过无线网络等进行唤醒;③采集器的LoRa模块工作在节点模式,处在侦听状态,当侦听到无线信号后,唤醒STM32,STM32根据命令信息,采集相应的信号,然后通过Lora模块返回给集中器,完成后,再进入深度休眠状态;④通过SPI口,扩展了三轴MEMS芯片LIS2DH12,采集X/Y/Z三方向的振动加速度信号,MEMS芯片测量范围可选(±2G/±4G/±8G/±16G),加速度采样频率范围1~5300Hz;⑤采样时长可设定(1~3s范围);⑥通过IO口,模拟DS18B20的串行协议,采集数字温度信号,温度偏差±0.5℃;⑦两路异步串行口(uart1和uart3)分别作为命令调试口,和Lora可扩展口,Lora工作在433MHz;⑧采用8M的无源晶体为STM32F103提供工作时钟;⑨可以通过外部的拨码开关设置(原始数据模式,边缘计算模式);⑩采用锂亚电池供电方式,并带有电压监控,当电池容量低时,则报警。

图2 采集器硬件架构

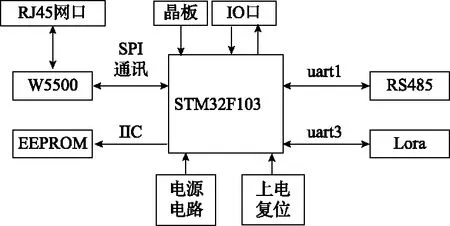

2.2 集中器硬件设计

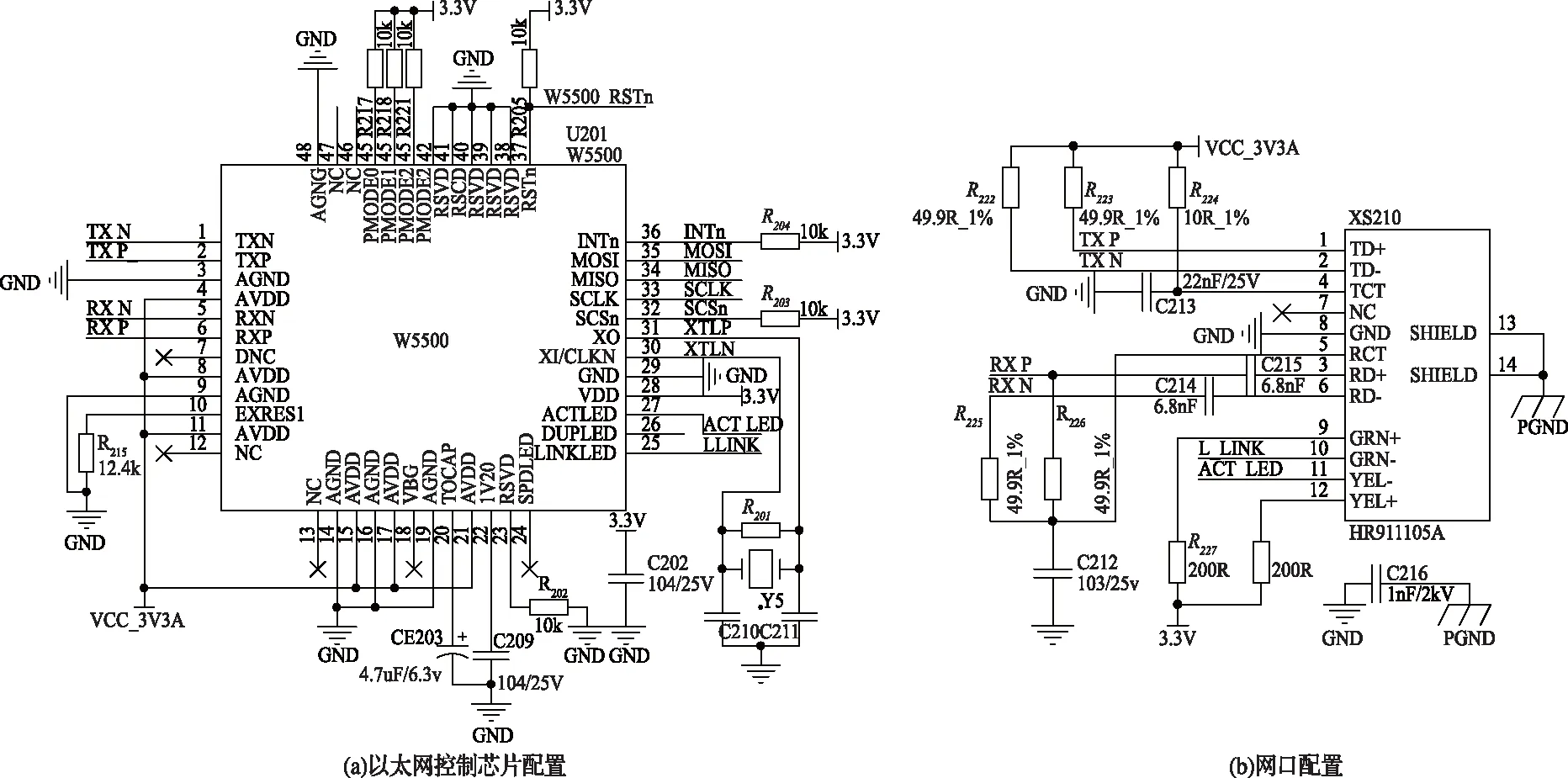

集中器硬件架构如图3所示。主要特点如下:以32位的MCU芯片STM32F103为处理核心,在此基础上进行功能扩展;通过SPI口扩展了一路W5500,W5500将SPI转换为以太网通讯方式,SPI信号格式如下:SCSN为SPI的片选使能线,当为低电平时,被选中信号使能;SCLK为SPI的时钟信号线;MISO——主输入从输出信号,STM32用来接收W5500的信号线;MOSI为主输出从输入信号,STM32用来发送给W5500的信号线;INTn为W5500的中断信号,用来通知STM32,W5500发生中断;W5500_RSTn——STM32给W5500的硬件复位信号,在W5500上电后,STM32通过此引脚复位一下W5500,使其工作在初始态。W5500设计如图4所示。

图3 集中器硬件结构

图4 W5500设计

1)通过STM32是IIC扩展了一片EEPROM的存储器,用来存储集中器的数据等。如IP地址,Lora通讯参数等。这样当集中器重新上电时,自动读取EEPROM中的数据,设置自身IP等,避免每次都重新设置,同时,若修改了IP后,STM32也会将新的IP更新并写入到EEPROM中保存。EEPROM设计如图5所示。

图5 EEPROM电路

2)集中器Lora部分的设计方式与采集器的硬件设计完全相同,但工作模式不同,集中器的Lora模块工作在主节点状态,无休眠态,同一个频率段和网络组,只允许一个Lora模块工作在主节点状态,其余Lora模块必须工作在从节点模式,如图1所示,每个框中,集中器工作在主节点方式,其他的采集器1~n工作在从节点方式,不同的工作组之间可以通过工作频率或者网络ID进行区分。

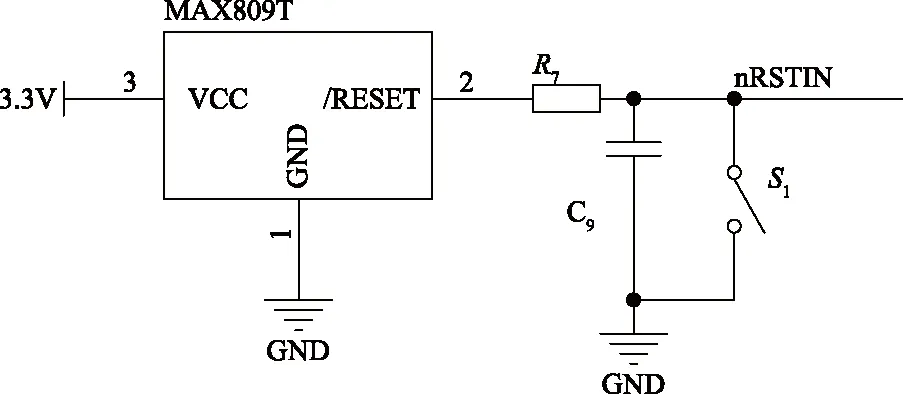

3)上电复位电路和低电压复位采用同一片芯片MAX809T完成,在集中器初始上电时,MAX809T产生一个低电平复位信号,当STM32的供电电压低于3.08V时,MAX809T同样产生低电平复位信号,待电压恢复时,复位信号恢复,STM32再重新工作,以避免因为电压紊乱产生程序“跑飞”现象。复位电路如图6所示。

图6 复位电路

4)RS485电路是通过STM32是异步串行通讯口uart1产生。RS485通讯方式的优点是差分传送方式,抗干扰性好,传输距离远,在工控领域使用广泛。扩展RS485的作用是为了兼容目前有些设备已经有了传感器,而且传感器接口是RS485格式的,从兼容性角度出发,在集中器上预留了RS485接口。RS485转换电路如图7所示。

图7 RS485电路

5)IO电路中,DI代表数字量输入部分,通过U701隔离后,转换为SIGN_IN信号,输入给STM32进行处理;DO为STM3是输出信号,当DO输出为高电平时,继电器开关K1的输出闭合,当DO输出为低电平时,继电器开关K2的输出打开。IO电路如图8所示。

图8 IO电路部分

扩展IO接口的主要功能是考虑到有些设备的报警接口或者故障接口,当采集到这个故障后,集中器立即通过Lora采集该故障设备的信号,以便及时采样到故障时的设备运行信息,为后续故障分析提供最真实准时的数据。输出DO控制的主要功能是根据被监测设备的需求,如振动或者温度超限了,保护机制要求停止设备运行或者是由集中器将此告警信息给出的时候,通过此DO信号输出,DO信号的最终出口为继电器干接点信号。

3 软件设计

软件部分包括采集器软件和集中器软件,集中器通过网络依次唤醒组的采集器,采集数据汇总后,然后发给监控主站软件进行进一步处理。可以看到集中器与采集器之前涉及到数据通讯部分,因此需要设计合理的通讯规约,以保证信息报文有序的传输。

3.1 集中器与采集器通讯协议

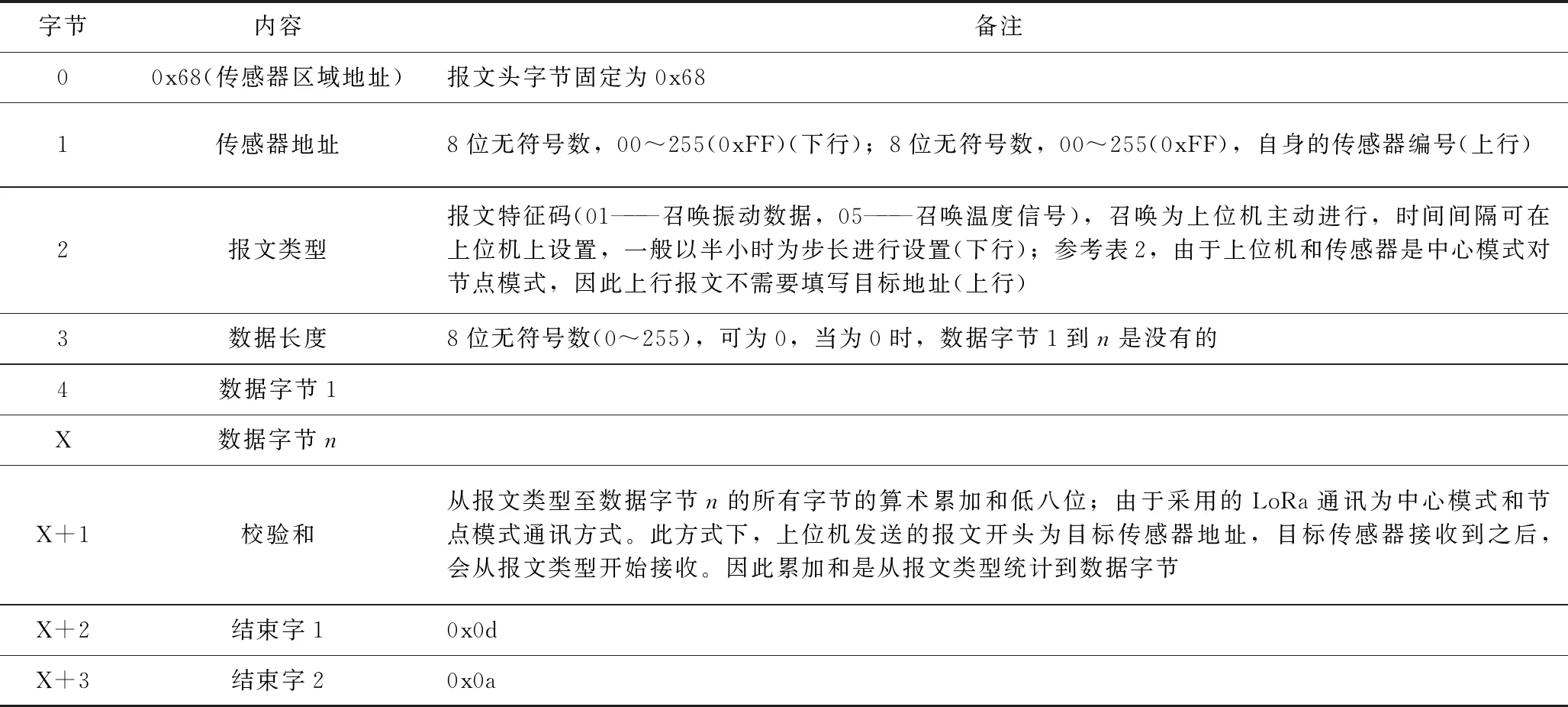

集中器发给采集器的通讯报文定为下行报文(即查询报文),采集器发给集中器的通讯报文定为上行报文(即回报报文),格式见表1[19-21]。

表1 下行报文基本结构

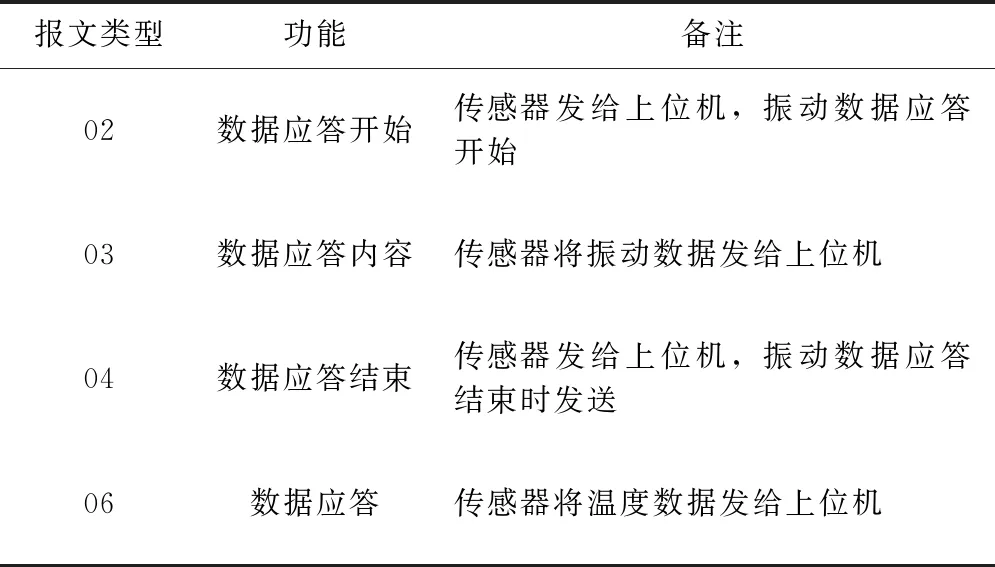

其中上行报文类型见表2。

表2 上行报文的报文类型列表

3.2 采集器软件设计

采集器作为终端,根据收到的集中器的唤醒命令字,将被测设备的振动和温度信号采集起来,以及将信息打包,最后通过Lora方式发送给集中器。主程序流程如图9所示。

图9 采集器软件流程图

传感器上电后,完成自身初始化,再进行外设和中断配置,进而继续配置MEMS芯片和数字温度芯片;读取lora通讯的参数,验证通讯参数是否正确,若有误,则通过点亮故障灯进行告警,在设备配置和参数完全正常下,设计唤醒模式,然后进入while循环中,进行休眠;当收到外部唤醒命令(无线传输命令),开始进行无线lora报文接收,接收完毕后,进行校验,若校验错误,则清除唤醒标志后,再进入休眠,若接收的报文校验正确,则进入报文处理过程,先进行特征码判断,然后根据特征码进行对应的报文处理,发送相应的返回报文,当返回报文发送完毕后,清楚外部唤醒标志位,然后进入休眠模式,等待下一次唤醒。

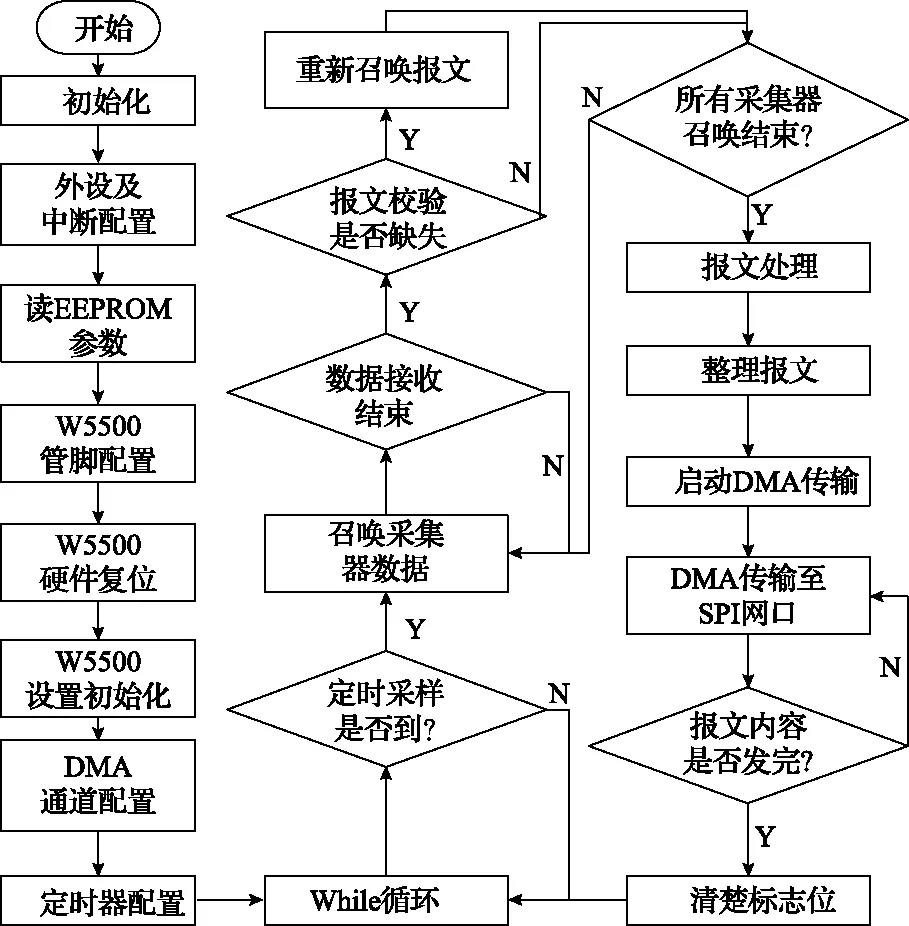

3.3 集中器软件设计

集中器软件流程如图10所示。集中器主要功能是定时采样采集器的数据,并将数据整理后,通过网络发送给监控主站。集中器作为数据中转站,承担着大量的数据汇总和整理工作,因此需要尽量提高效率,所以在传输过程中采用了DMA传输方式,DMA通道是通过建立外设和内存之间的直接传输通路,从而将释放CPU,尤其适用于大容量的数据传输,本系统是应用DMA传输的最佳场景之一。集中器的扩展功能(IO,RS485)可以分别以中断的方式嵌入到图10的while循环中,当发生触发事件时,进行不同的中断处理。

图10 集中器软件流程图

4 采集系统测试

4.1 能耗测试

采集器电路板尺寸为35mm×30mm,通过锂亚电池直接供电,测试工作态(包括接收,采集和发送三种状态),最大工作电流为130mA,进入深度休眠态,工作电流为30μA,该系统设置2h集中器收集一次采集器数据,经测量,每个采集器收集周期(含集中器发出召唤到对应采集器报文发送完毕)小于30s,则采集器的平均功耗为:570μA。采用7200mAH电池供电,则可以使用17个月左右,维护过程中每年更换一次电池即可。

4.2 数据传输准确性测试

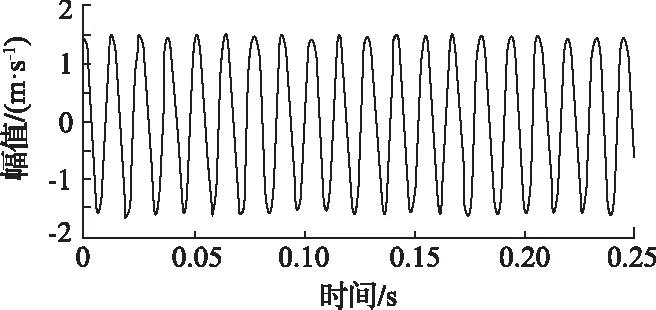

振动测试平台采用HK9601振动传感器校验台提供输出频率为80Hz、加速度为1g、误差为3%的标准加速度振动信号。采用LabVIEW在PC上开发调试软件模拟监测主站显示振动波形,计算得到的振动加速度有效值为1.08g,频率为79.1Hz,根据行业同类产品精度标准80Hz±5%,因此满足设计要求。振动信号测试波形如图11所示。

图11 无线传感采集系统振动信号测试波形测试

采用实验对比的方式来测试温度传感器测试的准确性,与工业级专业温度测试仪器在同等条件下测试的温度数据进行对比,根据对比结果得出温度测试误差不超过±1℃,满足设计要求。

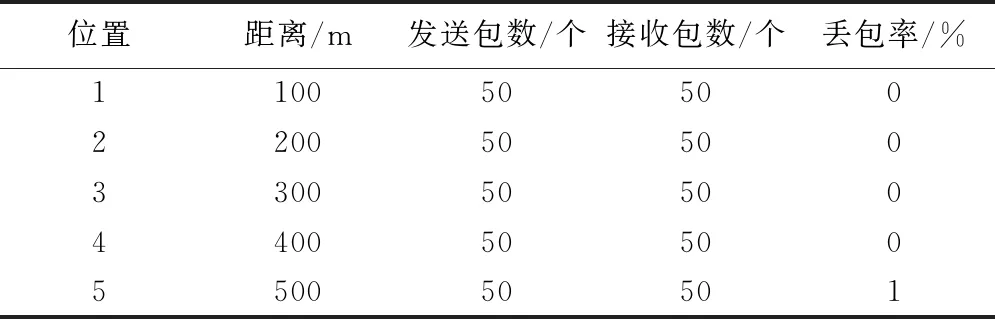

5 通讯可靠性测试

为了验证通讯可靠性,从距离100~500m的不同距离内(中间有多栋建筑物遮挡)进行了大量的实验,可见在小于300m的距离内,丢包概率为0,由于采用了重传机制,因此也保证了采样数据的完整性,使其适用性更加广泛。丢包率统计结果见表3。

表3 通讯可靠性测试

6 结 语

本文提出了基于MEMS技术的矿用无线传感采集系统,通过自定义的通讯规约可实现对煤矿设备的振动、温度信号的采集及数据无线传输等功能,具备传输距离远、可靠性强、组网灵活性高、能耗低等特点,并通过了实验验证,达到了预设目标。该系统具备良好的通用性,广泛适用于井上、井下等各种复杂的设备运行环境,可为矿用设备健康监测和故障诊断提供可靠的数据支撑。