基于某海上油田二级生产分离器油水界面的研究

2022-03-22袁勋中海石油中国有限公司天津分公司辽东作业公司天津300456

袁勋(中海石油(中国)有限公司天津分公司辽东作业公司,天津 300456)

1 概述

某海上油田设置一套两级原油脱水和稳定处理工艺流程。JZ25-1S WHPC平台和JZ25-1S WHPD平台的来液输送到JZ25-1S CEPF平台后,先进入段塞流捕集器进行气液分离,气相去往天然气处理系统高压气缓冲罐,液相与通过栈桥输送来的C平台物流混合进入原油一级分离器进行油气水三相分离。分离出来的气进入天然气处理系统中压压缩机入口,分离出来的水进入生产水处理系统,分离出来的含水30%的原油先经油/油换热器与合格油换热,再经生产加热器加热后,进入原油二级分离器进行脱水、脱气、稳定处理。原油二级分离器出来的气进入天然气处理系统低压压缩机入口,二级分离器出来的水由生产水回掺泵输送至原油一级分离器入口管线,以实现热量回收,二级分离器出来的合格原油(含水率<0.5%)进入原油缓冲罐进一步脱气(TVP<70 kPaG@35 ℃),经原油外输泵增压后先与原油一级分离器出口原油换热,然后通过栈桥经JZ25-1S WHPE和JZ25-1S WHPA输送到JZ25-1S CEP,再通过JZ25-1S CEP至SZ36-1终端的外输海管输送到绥中终端厂[1]。

2 二级分离器结构原理与存在的问题

2.1 二级分离器结构原理

进入二级生产分离器的物流,首先进入入口旋风分离器,实现油气水初步分离。气体和被分离液体沿分离器筒体壁切线方向以一定速度进入分离器,并沿筒体内壁作旋转运动。由于被分离液滴的密度远大于气体,因而液滴在此旋转运动中被抛向筒体壁,并附着在筒体壁上,聚集成较大液滴而沿筒体壁向下流动,最后流入分离器的集流段而被排放出去。导液管起到导流的作用,将油水均匀分布,更利于油水分离,它的分路是经过计算和工作经验确定[2]。

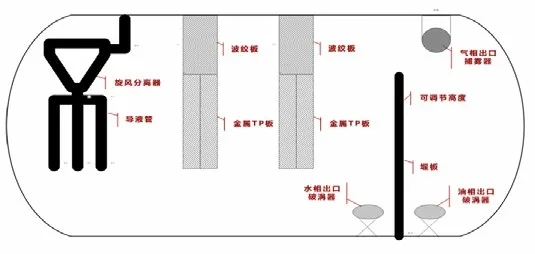

气相通过两级密度不同波纹板脱去液体,气体经过波纹板时,可以使是液滴吸附在其表面,在液体的剪切作用下破坏水滴表面张力使液滴易于聚结,顺着波纹板下沉,缩短沉降时间。再经出口捕雾器丝网捕雾器可以从气流中除掉99%的粒径大于10 µm的液滴,使气体的带液量不超过50 mg/m3,处理合格的天然气去往低压压缩机。油水通过波纹板下方密度不同金属TP板实现进一步分离,液体经过金属TP板时,可以使是油滴吸附在其表面,在液体的剪切作用下破坏油滴表面张力使水滴易于聚结,顺着金属TP板下沉,缩短沉降时间。通过逐渐静置分离液位建立,水通过底部水出口破涡器流出,去往生产水循环泵,处理合格的原油漫过堰板进入油室,从底部油出口破涡器流出,去往原油缓冲罐。二级分离器内部结构如图1所示。

图1 二级分离器内部结构简图

2.2 二级分离器存在的问题

二级分离器从看窗取样观察下方均是黑水,没有明显的油水界面,油水分离不理想,同时,对二级分离器看窗取样离心后可观察到原油有乳化现象。

为了达到外输含水的要求,二级分离器混合室液位始终保持低水位运行,生产水循环泵入口滤网经常脏堵。二级水相出口生产水循环泵是一台水泵,在这种工况下对泵的损伤严重,出现了多次泵的机封外漏的状况。因此,对二级分离器油水界面的研究工作已经刻不容缓[3]。

3 二级油水界面研究方法

3.1 温度

为研究温度对二级油水界面的影响,在查阅原油生产系统温度分布点位图和2016年热量和物料平衡图后,推荐目前的工况下,加热器出口的温度应该达到80 ℃。从目前的设备情况,以及整个流程最优处理工况考虑,现将加热器的设定温度从75 ℃提至80 ℃,二级分离器相应的运行温度从70 ℃提高至75 ℃。

3.2 二级分离器结构原理

油水通过波纹板下方密度不同金属TP板实现进一步分离。液体经过金属TP板时,可以使是油滴吸附在其表面,在液体的剪切作用下破坏油滴表面张力使水滴易于聚结,沿金属TP板下沉,下方金属TP板距离罐底的距离是800 mm(分离器设计参数)。目前二级分离器油水界面的高度在1 000 mm左右。从结构原理上分析,吸附在金属TP板表面的油滴,可能在一定的程度上影响二级水质的处理效果。

为了减少金属TP板吸附油滴对二级处理水质的影响,定期对二级分离器进行冲砂处理,对下方金属TP板进行冲洗。

3.3 流程分析

JZ25-1S WHPC平台经过5.6 km的海管和JZ25-1S WHPD平台的来液经过6.6 km的海管输送到JZ25-1S CEPF平台。长距离的海管中均存在段塞流情况,段塞流造成剧烈的扰动,这样会加剧乳化液的形成。WHPC平台、WHPD平台至CEPF平台出口分别由PV-1531B、PV-1531A控制海关的压力,通过减少调节阀连续的波动可以减少段塞的形成,在保证工艺流程稳定的情况下,对PV-1531B设置了60下限,PV-1531A设置了45下限,保证海管运行的稳定性,尽可能减少段塞[4]。

目前WHPC平台来液综合含水0.1%,为了尽可能减少海管段塞形成乳化液,WHPC平台暂时停止破乳剂的注入,由CEPF平台统一注入。

3.4 滞留时间

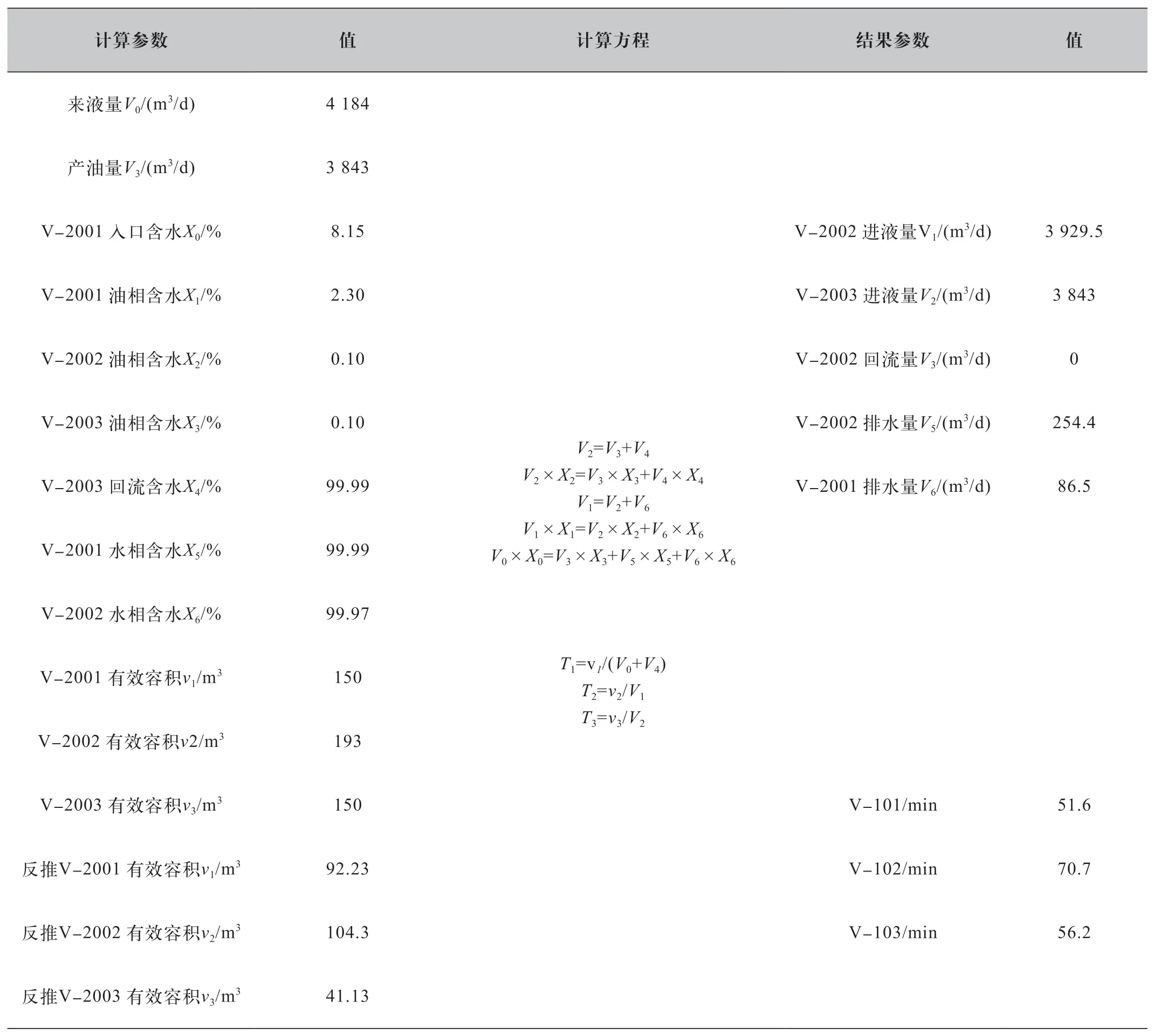

为了保证二级分离器稳定的处理效果,二级分离器设计要求,最短滞留时间为25 min。经过计算,目前工况下二级分离器的滞留时间为70 min,满足设计的要求。滞留时间计算工艺流程如图2所示,滞留时间计算工参数如表1所示。

表1 滞留时间计算工艺参数表

图2 滞留时间计算工艺流程简图

4 结语

二级分离器目前的运行温度维持在75 ℃,WHPC平台来液综合含水0.1%,为了尽可能减少海管段塞形成乳化液,WHPC平台暂时停止破乳剂的注入。经过反复的实验,破乳剂的浓度按照WHPC平台和WHPE平台总产液量计算在30 mg/L,清水剂WHPC平台、WHPD平台和WHPE平台总产液量在40 mg/L时,二级分离器的处理效果最优。按在查阅相关资料,缓蚀剂和絮凝剂都对破乳剂有一定影响。考虑到缓蚀剂影响破乳剂的沉降速度和脱水效果,结合目前的流程运行情况,平台停止了缓蚀剂的注入,絮凝剂有优化破乳剂的处理效果的作用。由于絮凝剂为水系统药剂,考虑到平台降本增效,未进行絮凝剂的注入。经过上述工况的调整,二级分离器有稳定的白水。二级分离器油水界面在有4~5个白水时,经化验水中含油远小于1 000 mg/L,可以启动二级水泵启动将水转至斜板撇油器,避免流程的波动,同时保证一级分离器的稳定处理,二级水泵机封问题也得到解决。

目前,二级分离器仍存在一些问题:第一,二级分离器油相出口和看窗出均有乳化液的现象。日积月累的乳化液,只能经过定期的处理;第二,间歇性启停二级水泵转至斜板需要油岗人员时刻关注二级分离器的水相液位,避免油进入水系统,污染水质,这样势必会加重油岗人员的工作量;第三,二级分离器物流不能转至一级入口,二级分离器热能不能被一级分离器利用。这些问题都有待于进一步的研究和分析。