振动分析法在变压器故障诊断及隐患治理中的应用

2022-03-22蔡文方应光耀马思聪李卫军王在华

蔡文方,聂 玲,应光耀,马思聪,李卫军,王在华

(1.国网浙江省电力有限公司电力科学研究院,杭州 310014;2.杭州意能电力技术有限公司,杭州 310012;3.武警士官学校,杭州 311400)

0 引言

截至2019年6月,国网公司已建成的“九交十直”特高压交/直流输电网络,工程累计线路长度27 570 km,成功实施了国家“西电东送”战略[1],是缓解我国能源分布不均及负荷发展不平衡的重要载体,同时适应了大规模清洁能源的安全并网和高效消纳。

大型电力变压器是保证整个电网系统安全运行的关键设备,是电力系统安全、可靠、优质、经济运行的重要保证,一旦发生故障,不但经济损失严重,还可能造成大面积停电[2],影响范围甚广。据资料显示,全国运行时间在5年以上的变压器,平均每100 台中大约有2.6 台存在不同程度的故障,涵盖绕组、主绝缘及引线、套管、分接开关等。为检测变压器运行的安全可靠性,国内外已逐渐形成几种相对成熟的检测方式,包括短路阻抗法、低压脉冲法、频率响应分析法、超声波检测法等。但不同的检测方法也都存在一定的局限性,比如高灵敏度的短路阻抗法需要大型试验设备和大容量试验电源,试验周期长;低压脉冲法抗干扰能力不佳;频率响应分析法对轻微变形检测效果欠佳等。

近些年,基于振动测试的变压器故障诊断法开始兴起,逐渐成为常规检测方法的有力补充[3-9]。该方法通过监测变压器的振动数据并加以分析,可及早发现变压器绕组变形、结构松动等故障隐患[10-13]。本文在长期对变压器振动监测及故障诊断的基础上,形成一套行之有效的基于振动分析法的故障诊断及隐患治理流程,可为掌握换流站变压器振动状态、排除设备隐患提供技术支撑。

1 变压器振动测试及故障诊断技术

1.1 基于振动分析法的变压器故障诊断技术

不同于传统的电气检测方法,振动分析法是从变压器的机械结构特征出发,将其视为由质量、刚度、阻尼组成的机械整体,当其中任何结构件发生位移或受力变化时,其机械动力学特性均会改变,从而在振动现象上得到体现。

在铁心压紧、硅钢片结合足够紧密的情况下,铁心的振动主要取决于硅钢片的磁致伸缩。根据铁心中的磁感应强度和硅钢片变形量,得到磁致伸缩率计算公式如下:

式中:L为铁心硅钢片的原始尺寸;ΔL为铁心硅钢片最大变形量;εS为硅钢片的饱和磁致伸缩率;V0为空载电压;BS为饱和磁感应强度;Hc为矫顽力。

进而得到磁致伸缩引起的铁心振动加速度[14]:

式中:N1为线圈匝数;A为铁心横截面积。

变压器绕组辐向漏磁将在绕组线饼各层间产生轴向电磁力,引起绕组轴向振动,通过建立绕组轴向数学模型,可以得到轴向电磁力[15]为:

式中:I为绕组电流;B为磁感应强度。

可见,磁致伸缩引起的铁心振动加速度与电压的平方成近似线性关系,且振动基频分量是空载电压基频的2 倍,即100 Hz。绕组的加速度也呈正弦规律变化,频率分量主要为50 Hz 的整数倍,且主要为100 Hz 分量。绕组及铁心的振动通过变压器本体和绝缘油传递到变压器油箱,因此可以通过在线测量电力变压器油箱的表面振动来监测其绕组和铁心的运行状况[15-16]。

与传统检测方法相比,基于振动分析法的变压器诊断技术具有明显优势:因其与变压器没有电气连接,不影响设备运行;不需要停电试验,可实现在线实时监测;不依赖故障发热,可提前预警,故障定位相对准确。而振动分析法的难点在于对振动测点的布置及对信号的特征量提取无统一标准,变压器大小不一,壳体设计不同,造成测点布置没有严格的标准可以依据,试验人员一般根据设备结构和故障现象,结合自身经验制定测点布置方案。另一方面,变压器油箱表面的振动是铁心、绕组、风扇、油泵等结构件的振动经过管道、紧固件、变压器油等各种路径耦合而来,振动源及传播路径相对复杂,要从这些信号中辨别出某一特征量,需要经过信号分析、分解等过程[17-18],给故障的诊断带来一定难度。特别是还未建立完整的变压器故障特征量数据库,未实现故障现象与振动信号特征量的一一对应,也给故障诊断带来挑战。

1.2 振动测试系统及作业流程

针对以上难点,结合多次现场经验,总结出振动分析法测点布置方案、作业流程。对于变压器的隐患排查,将其分为振动普测及专项检测,振动普查即是通过现场测量,形成振动数据库,便于今后分析比较;专项检测,即针对普查发现的振动幅值或变化量超标的测点,针对性地制定测量方案,通过数据分析,研判故障原因并实施治理,直至振动指标合格。具体流程如图1所示。

图1 基于振动分析法的变压器故障诊断流程

针对大型电力变压器提出一种振动测点布置基本方法,即:把变压器分为前、后、左、右4部分,每侧变压器上均匀布置若干测点组,每个测点组分为上、中、下3个测点,布置合适的加速度振动传感器[19-21]。同时,可根据不同变压器结构及振动的特殊性,适当调整测点布置方案。由传感器采集变压器各个部位振动信号,包括幅值、相位及频谱等,然后将数据传输到振动数据采集仪,接入计算机进行专业分析。

振动测试系统包括振动传感器、数据采集仪、分析软件等(如图2所示)。在专业软件中对振动频谱、幅值趋势、谐波比重进行分析,然后经小波降噪、希尔伯特变换、盲源分离等信号处理手段提取故障特征矢量,判断其运行状态,诊断故障原因并实施治理。变压器正常运行时,频谱以100 Hz 为主,若发生小于100 Hz 频率范围内的振动,则主要考虑冷却系统引起的振动;若变压器振动中出现明显的50 Hz频谱,则表明变压器内部可能出现了放电故障;若同时出现50 Hz和150 Hz频谱,则可能是绕组变形、松动引起的磁滞回线不对称引起的。在故障源定位方面,还辅以模态测试获取结构件的固有频率,锁定故障源。

图2 变压器振动测试系统

2 特高压电抗器放电故障诊断

2.1 故障概况

某1 000 kV 同塔双回特高压输变电工程电抗器于2013 年9 月投入运行,额定容量240 Mvar,额定电压1100/kV,额定频率50 Hz。2015 年1 月检修时发现油中色谱有阶段性增长趋势,2 月16 日—3 月26 日缓慢增长,4—8 月油中气体含量稳定,9月11日之后再度增长,数天后趋于稳定,2016 年2 月27 日又再次增长。采用传统检测方法未能判断出乙炔增加的原因,故开展基于振动分析法的故障监测与诊断分析。

2.2 振动监测与故障分析

根据电抗器的结构特点制定了专项检测方案,在其本体上依次布置了9个速度传感器和4个加速度传感器,如图3所示。经测试发现电抗器振动呈现时断时续的异常突增现象:2 月27 日主频率仍为铁心振动的频率100 Hz,其他频率分量均为100 Hz 的倍数;从2 月28 日20:10 开始,出现了一个加速度幅值将近15 m/s2的50 Hz 分量,该频率分量在2 月29 日—3 月8 日的检测中均有出现,如图4所示。

图4 测点2A振动趋势

可见,从2 月28 日起,电抗器内部出现了一个非铁心的振源,振动频率等于工频50 Hz,而同期乙炔含量也出现明显增长。振动在线监测数据显示:在乙炔平稳期,电抗器的振动主频率为100 Hz,应是由铁心振动引起。而在乙炔增长期,叠加了非铁心振动引起的工频振源。

通过拟合分析绘制出电抗器的振幅分布情况,发现主要振源为X 柱附近的3V、3A、9V 测点位置,其振幅相对其他测点明显更大,因此可以判断箱体的工频振动主要来自铁心,位于X 柱靠接地引下线侧。

2.3 诊断效果

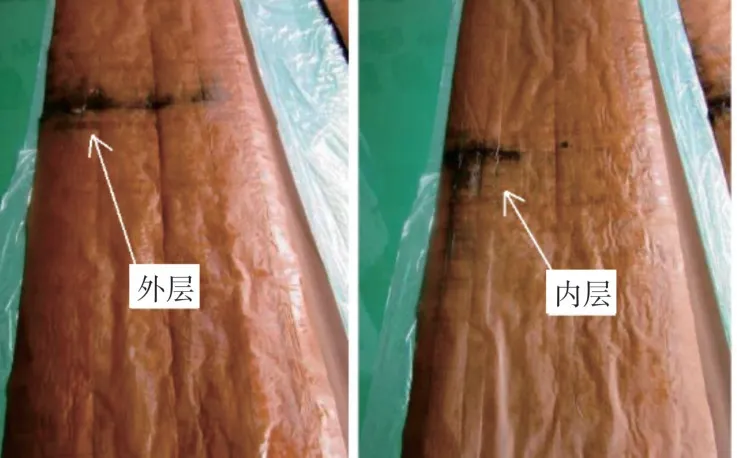

返厂解体后发现X 柱芯柱地屏从上至下第34条与第35条铜带存在明显放电痕迹,如图5所示,2 张地屏中的第34 条铜带均存在断裂。根据故障现象及解体检查结果可判断,X 柱心柱地屏铜带放电是引起该台电抗器油色谱多次异常的主要原因,振动在线监测很好地实现了对故障源的定位。同时,A 柱地屏的铜排皱褶和局部黑色痕迹经检验为初步的间歇性放电痕迹[22],即为缺陷发展前期征兆,这与振动监测发现的2处高振动幅值相契合,也验证了振动分析法在设备早期故障诊断上有一定的优势。

图5 X柱地屏搭接内、外层放电痕迹

3 ±800 kV换流变冷却器结构共振治理

3.1 故障简介概况

某±800 kV 特高压直流工程的受端换流站极II 高端换流变压器额定容量为384.2 MVA,额定电压510/kV(网侧)/163/kV(阀侧),配备4 组冷却器,每组冷却器包含4 台风扇、1 台潜油泵和1台油流指示器。

2019 年3 月,在设备运行过程中,发现变压器冷却回油汇流管道振动异常偏大,平均幅值在150 μm以上,最大振动幅值超过180 μm,且存在波动不稳定现象,规律不明显,无法判断故障原因,威胁到设备的安全稳定运行。

3.2 振动测试分析

为全面评估设备的整体振动状况,3月13—14日,现场根据设备结构及故障现象制定了振动测量方案,对换流变压器本体、冷却风扇、油管路、循环油泵、支承结构等进行测点布置,如图6所示。

图6 极II高端换流变压器及其冷却器测点布置

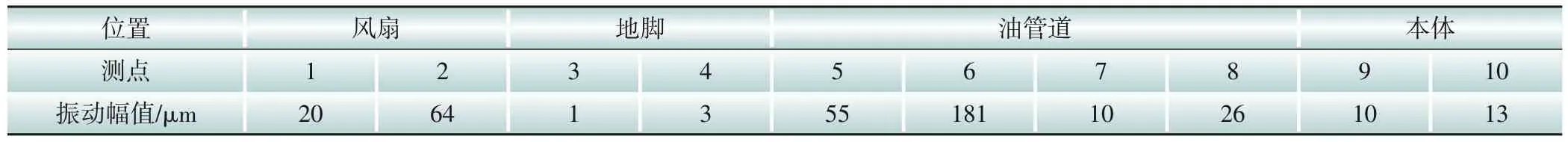

由表1监测结果可以看出,各结构件测点振动数据具有以下特点:

1)当1号冷却风扇组的第一台风机启动时,油管路振动最大;测点6 处的水平振动为181 μm,而垂直测点7和轴向测点8振动分别为10 μm和26 μm;各方向振动差距明显,水平振动最大,垂直与轴向振动较小。

2)油管道端部位置水平振动最大,向中间位置振动逐渐递减,差异明显,如表1 中测点5、6所示。

表1 各测点振动幅值

3)变压器本体振动、地脚振动仅5 μm以下。

4)冷却风扇、地脚、油管路振动以10 Hz的分量为主;变压器本体振动频谱以100 Hz分量为主。

根据上述振动特征可以排除变压器本体故障及地脚连接松动的可能,10 Hz的故障频率并不是变压器铁心或绕组的特征频率,初步判断为结构刚度偏弱或存在共振现象。通过现场模态试验分析,得出的频响函数显示该油管路的一阶固有频率为9.98 Hz,如图7 所示,这与风扇的运转频率一致,验证了结构共振的判断[23]。

图7 油管道模态试验频响函数

3.3 故障治理

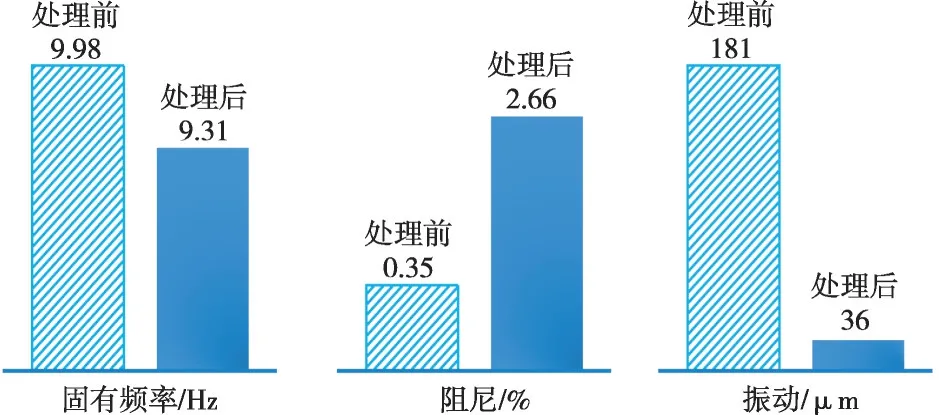

结构共振的治理一般从两方面实施:一是排查冷却风扇本身是否存在故障,对冷却风扇进行检查、更换,尽可能降低激振力;二是调整结构的支撑刚度,使整体固有频率避开激振力频率,消除共振[24-25]。经处理,结构固有频率下降至9.31 Hz,阻尼大幅提升,最终将油管路整体振动降至40 μm以下,达到优秀值,如图8所示。

图8 换流变冷却器振动治理效果

4 监测电网扰动对变压器运行的影响

4.1 直流系统投运对变压器振动的影响

2010 年5 月初,在±800 kV 复奉直流系统调试阶段,奉贤站将进行1 600 MW单极大地回线方式运行,为了评价其对周边变压器和电磁式互感器的影响,对奉贤站接地级周边的部分500 kV 变电站和220 kV 变电站主变中性点直流分量、主变噪声和振动及GIS的振动进行测试。

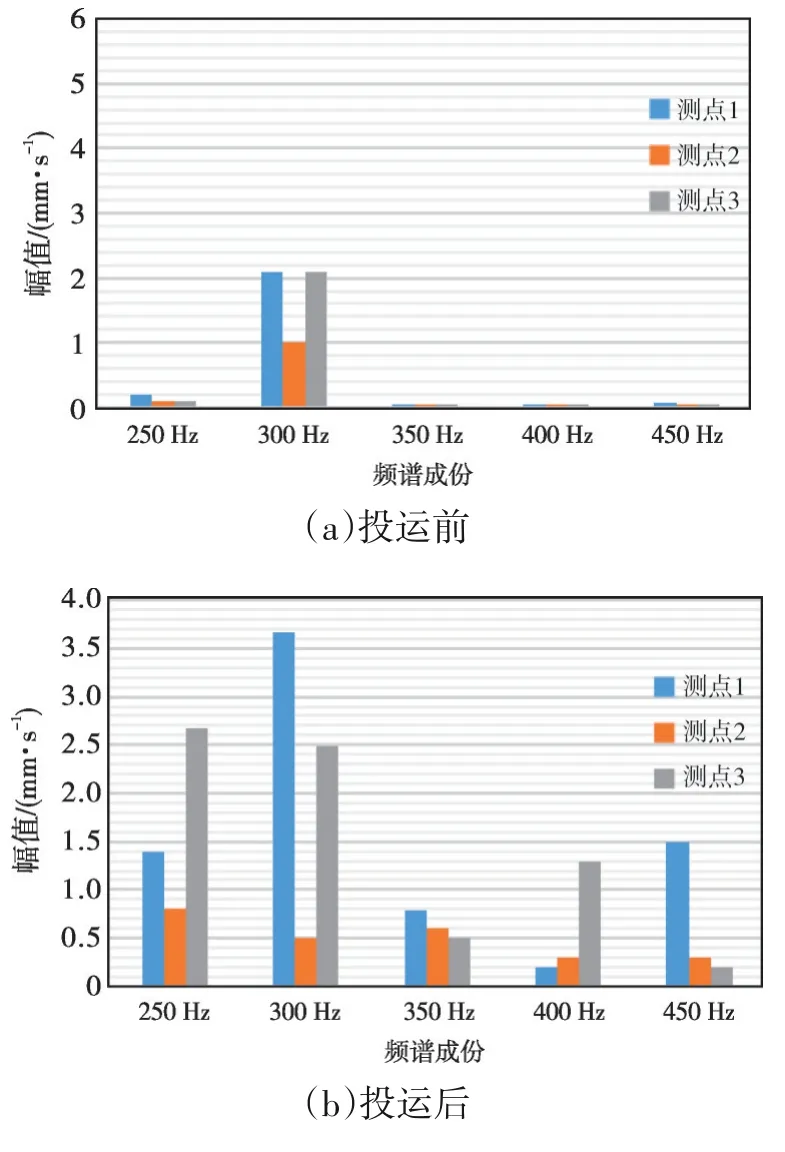

汾湖站500 kV主变各个振动测点的监测显示,直流投运对汾湖500 kV主变的振动没有直接影响,其振动幅值及频率均变化不大;而试验期间共建220 kV 变压器的振动监测显示,在直流电流投运过程中各测点振动均明显增大,振动主频300 Hz的幅值上升明显,其他频率的幅值也有一定程度的上升,包括250 Hz、350 Hz、400 Hz、450 Hz分量,如图9所示。

图9 直流投运前后共建站主变振动频谱分量

4.2 单极不平衡运行对主变振动的影响

1)振动幅值明显增加。复奉直流双极平衡运行时,嘉兴二期主变油箱表面振动幅值仅2~3 mm/s,切换为单极不平衡运行时,油箱表面的振动急剧增大,振动最大的测点幅值达到了11.5 mm/s,现场振感明显。

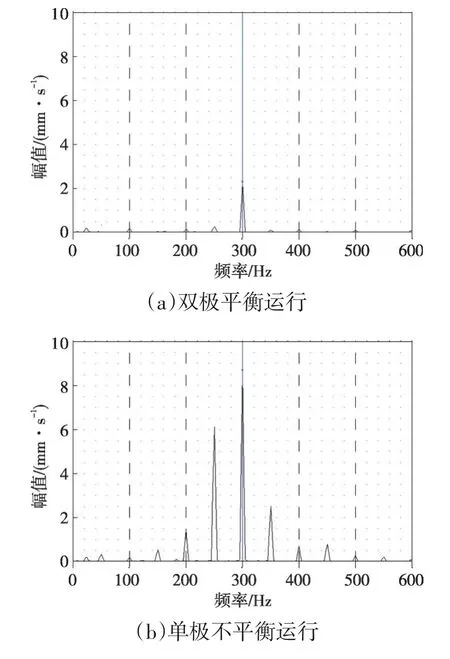

2)振动频谱明显丰富。复奉直流双极平衡运行方式下,嘉兴二期主变油箱表面振动以300 Hz频率为主,切换为单极不平衡运行方式后,250 Hz、300 Hz、350 Hz频率成分的幅值均明显增加,如图10所示。

图10 单双级运行频谱比较

同样,杭州500 kV乔司变、金华500 kV双龙变在运行中也出现多次不明原因的振动、噪音异常增大现象,且持续一段时间后又恢复正常。通过监测振动数据及时指导调整电网运行方式后,变电站异常噪声和振动情况均得到改善。

5 结语

在特高压交直流混联电网发展的趋势下,系统运行方式将越来越复杂,通过采用振动分析法对变压器及其电抗器进行振动监测,可及早发现电网扰动、运行方式对设备的危害情况,在保障设备安全、维护电网稳定方面具有一定的优越性。

电网的不同运行方式对电力设备的振动影响不一,且与设备在电网中的节点位置相关,电力潮流等影响因素及机理还有待深入探讨。另外,对变压器振动测点的布置还没有统一的标准,对技术人员的专业水平及经验依赖较强。而故障类型与特征频率的对应关系还有大量工作要做,典型的变压器故障数据显得尤为宝贵。

振动分析法通过完整的测点布置方案、监测分析、诊断处理等成套技术,实现了对电抗器局部放电的精准诊断,完成对结构共振的有效治理,监测电网运行方式改变对设备的影响,实现了设备内部缺陷的诊断和设备运行状态的评估,是对传统故障诊断方案的有力补充。