进气道结构对混动发动机滚流和燃烧影响

2022-03-22楼狄明潘雪伟张小矛施雅风

楼狄明,潘雪伟,2,房 亮,张小矛,施雅风,石 健

(1.同济大学汽车学院,上海 201804;2.上汽大通汽车有限公司,上海 201805;3.上海汽车集团股份有限公司乘用车公司,上海 201805;4.移动源后处理技术(河南)研究院有限公司,河南许昌 461000)

随着电池、电机成本的进一步降低,混合动力汽车因其良好的动力性、经济性和低排放特性,将逐渐成为主流,进而推动传统内燃机向高效率、低排放方向发展[1-2]。混合动力系统可使发动机运行在高效的点工况或线工况上,因此最高热效率对于混合动力发动机至关重要。常见能提高热效率的技术有:高压缩比、中冷EGR(排气冷却再循环)、米勒循环、稀薄燃烧、涡轮增压等[3]。这些技术的采用可能会引起缸内燃烧的不稳定、早燃甚至爆震等不利因素出现,因此需要设计更加先进的燃烧系统来组织清洁高效的燃烧[4-5]。

燃烧系统开发最核心的难点是对缸内气流运动的设计。缸内气流运动主要分滚流、涡流、挤流和湍流。进气过程中,绕垂直于汽缸轴线旋转的有组织的空气旋流称之为滚流[6]。相较于涡流,在压缩过程滚流动能衰减较少,并可保存到压缩行程末期;在接近上止点时刻,大尺度滚流将破裂成许多小尺度漩涡,使湍动能增加[6-7]。滚流对汽油发动机性能提升主要有四个作用:首先,滚流有利于缸内直喷汽油机的油气混合;其次,滚流是组织缸内分层燃烧最有效、可控的方式;再次,滚流提高了火焰传播速度,进而提高燃烧效率;最后,滚流能提高燃烧稳定性,削弱EGR和稀薄燃烧引起的循环波动[5-8-9]。较高的滚流强度会使得发动机在高负荷或高瞬态下更容易发生爆震,因此在传统发动机中滚流强度的提升受到限制。混合动力发动机由于其大部分工况集中在中低负荷,得益于电机的动力补偿,发动机高负荷和高瞬变工况较少,高滚流技术可以再混动发动机上得到更多的应用。

国内外专家、学者对高滚流比进气道进行非常充分的研究。来自丰田汽车公司的Yoshihara Y等人[10]利用气道稳态流动试验台和三维仿真工具,研究了不同滚流比、不同气道口结构、不同进气道与气门夹角、进排气门间夹角等因素对进气流量系数和滚流强度的影响。来自首尔大学的Myoungsoo K等人[11]提出了一种基于流动能量的滚流模型,能捕获以前研究中未区分的流动特性差异,提供了之前未有的滚流能量现象的理解。来自AVL公司的Jennifer W[12]等人,通过单缸机试验和CFD仿真工具,采用了超高滚流比进气道、高能点火、低压EGR和高压缩比技术,研究了小型强化汽油机的EGR率极限和抗爆震极限。来自上海交通大学的Yang Jie等人[13]通过光学单缸机试验和CFD仿真,研究了0.5、1.5、2.2滚流比下缸内流动特性以及燃烧特性,认为较高滚流比能有效提高火焰传播速度和燃烧效率,降低碳烟生成。来自天津大学的张喜岗等人[14]利用光学单缸机,研究了可变滚流比气道对发动机低速工况喷雾和燃烧的影响。来自上汽乘用车的张小矛等人[15]应用稳态CFD数值分析和气道稳流试验方法对某乘用车汽油机的原气道和改进气道进行了分析。

本文主要研究不同进气道结构产生的滚流所带来的影响。研究方法为:基于base气道,设计了三款气道;通过仿真分析了稳态缸内滚流强度及流量系数等关键参数,并与试验结果进行对照;通过仿真分析瞬态过程缸内滚流比、湍动能、油气混合均匀性和燃烧速率等影响因素。

1 气道设计及试验

基于一台1.5L增压汽油发动机进气道基础上(简称进气道0),重新设计了3种进气道,分别是进气道1、进气道2和进气道3。4种进气道沿进气方向剖面轮廓线及剖面截面位置如图1所示。从进气口往外分别有9个截面,从截面3开始比较能体现进气道的结构差异。根据工程经验设计,通常当截面积固定时,上下轮廓线与气门轴线夹角越小,进气流向系数越大,但滚流比也越小;同时气道的“鱼腩”式设计有利于提高缸内滚流强度。进气道1相比于进气道0,上轮廓线更为平滑不上凸,下轮廓线差异不大;进气道2的上轮廓线与进气道0接近,但其下轮廓线也很平滑不下凹;进气道3的上轮廓线不但没有上凸反而略有下凹趋势,为了保证截面积接近,因而其下轮廓线下凹最明显。

图1 4种气道轮廓线对比及气道剖面测量位置Fig.1 Comparison and measurement position of four kinds of airway contour

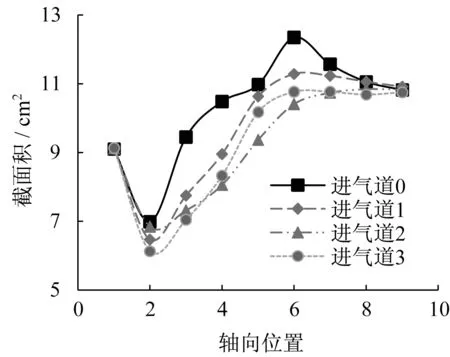

如图2所示为各气道沿垂直进气方向剖面积的大小对比。对于进气道0,综合考虑了进气流量系数和滚流比,因而其大部分位置截面积都要大于其它气道;对于进气道2,由于其上下轮廓线都比较平直,因而其大部分位置截面积都是最小的;进气道1和进气道3截面积位于前两者之间,由于进气道3上轮廓线最低,因而其大部分位置的截面积是要比进气道1小。

图2 气道剖面面积对比Fig.2 Comparison of airway section

如图3所示为通过3D打印快速成型的各进气道芯盒,用于气道稳态吹风试验。图4所示试验台架为天津大学内燃机燃烧学国家重点实验室提供的内燃机气道稳流试验台。通过测量气门升程、起到压差、叶片转速、流量、大气压力、温度和湿度等参数,获得进气量和气流运动强度等测试结果[14]。

图3 不同方案的气道芯盒Fig.3 Different schemes of airway core box

图4 稳态吹风试验台Fig.4 Steady-state blowing test bed

发动机技术参数如表1所示,实验采用1.5T中置直喷涡轮增压汽油发动机,压缩比为11.5。该发动机基于气门可变正时机构的控制实现米勒循环,同时在进气门附近采用了不等流量的Masking技术以提升进气滚流强度。

表1 发动机参数Tab.1 Engine parameters

2 稳态试验及仿真结果分析

通过对比气道稳态吹风试验结果与气道稳态CFD仿真结果,可以定性判断不同气道结构对进气流量系数和缸内滚流比影响的程度。

进气道稳态CFD分析几何模型一般包括进气道、进气门、进气门座、燃烧室顶部、2.5倍缸径的模拟缸套和进口稳压腔。进气道三维稳态模拟分析流动控制方程有连续性方程、动量守恒方程、能量守恒方程和气体状态方程。湍流模型采用高雷诺数k-ε模型;离散方程组的压力和速度耦合采用SIMPLE算法;空间网格采用中心差分格式;固定壁面边界采用绝热无滑移,壁温为300K;为了避免在近壁区使用过细的计算网格,减少计算时间,采用壁面函数对边界层进行处理。与气道稳流试验台类似,进出口采用定压差方法,压差设定为7.84kPa[15]。

对于气道评价方法,国际上普遍采用Ricardo、FEV、AVL和SwRI等方法进行评价,国内普遍用的较多的是Ricardo和AVL方法,但目前FEV方法也逐渐被采用。Ricardo和AVL方法计算某一气门升程下气道的流量系数是以气门座的最小内径为参考直径,因此这两种方法更多的是对气道本身进行评价,而FEV方法的流量系数计算是以缸径为参考直径,因此这种方法更多的评价是偏向于气道与发动机的匹配合适程度,在某种意义上来说,该种方法对整机性能开发来说更重要。

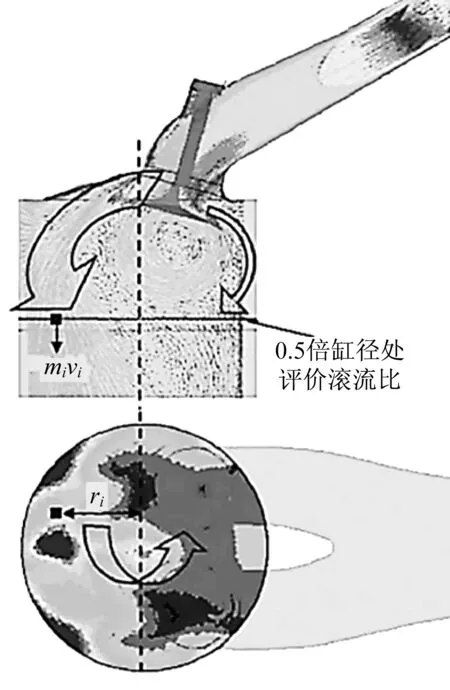

结合上述评价方法,笔者研究的气道在最大气门升程下(或在气门升程为0.3倍的气门座最小内径下)进行评价,流量系数计算以缸径为参考直径,滚流比在0.5倍的缸径上进行计算,如图5所示。

图5 稳态CFD进气道数值评价方法示意图Fig.5 The schematic diagram of numerical evaluation method for steady CFD inlet

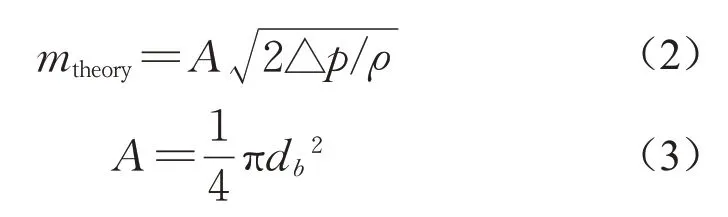

流量系数计算公式为[16]

式中:Cf为流量系数;mflow为流经气道的实际流量;mtheory为流经气道的理论流量;A为计算参考直径;Δp为气道压降;ρ为进气密度;db为缸径。

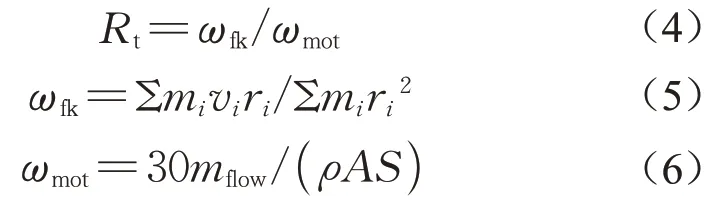

滚流比计算公式为

式中:Rt为滚流比;ωfk为0.5倍缸径面上绕旋转轴的角速度;ωmot为假想的发动机转速;mi为单元网格的质量;vi为单元的切向速度;ri为单元中心到旋转轴的距离;S为发动机行程。

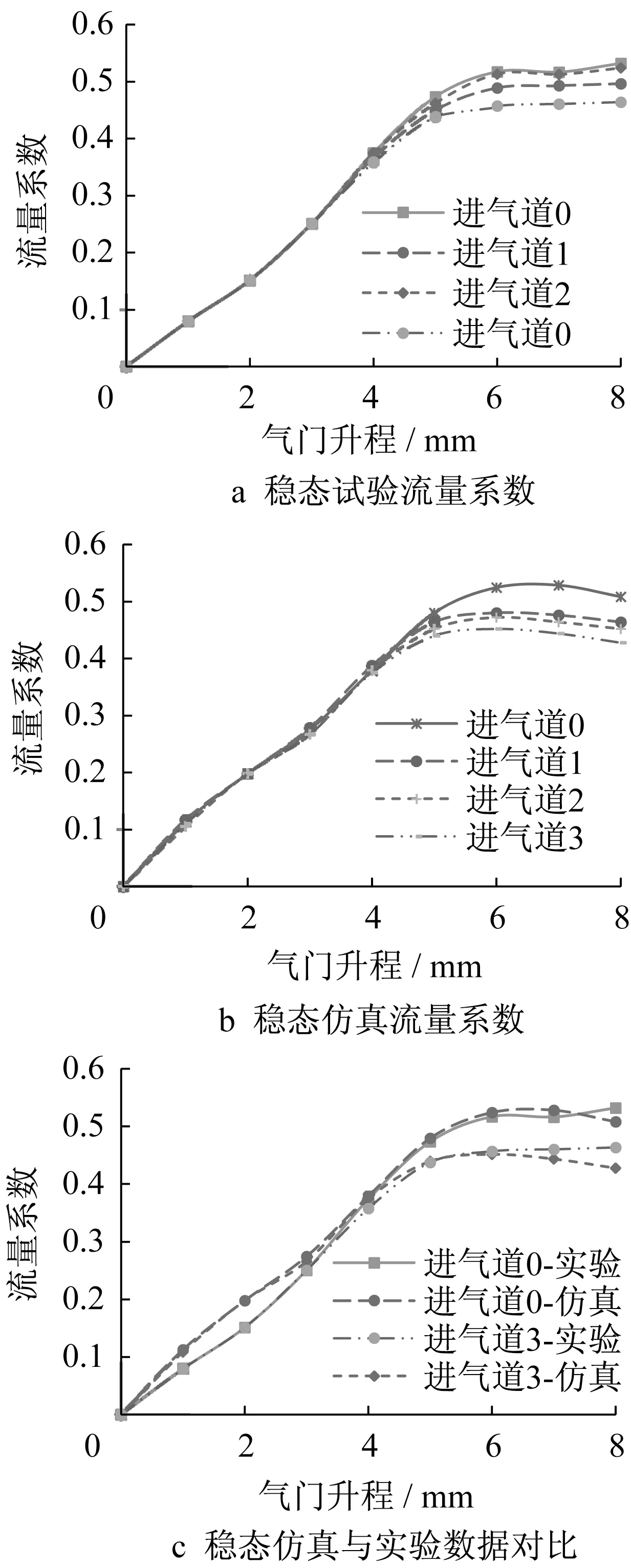

本文的仿真和实验的研究均以2 000r·min-1、100%负荷工况点为例说明。如图6所示,为在稳态吹风台架上进行气道芯盒稳流试验和气道稳流CFD仿真分析的流向系数结果对比。随着气门升程的不断增加,试验和仿真的流量系数均呈现不断增加的趋势,且当气门升程大于5mm后,流量系数趋于稳定。在试验结果中,当气门升程较小时,各气道流量系数相差不大;当气门升程大于4mm后,进气道0的流量系数最大,与进气道2流量系数接近,其次是进气道1,流向系数最小的是进气道3。当气门升程达到8mm时,进气道1、进气道2和进气道3三种进气道分别相比于进气道0流量系数降低了6.8%、15.0%和12.8%。在仿真结果中,当气门升程较小时,各气道流量系数相差不大;当气门升程大于4mm后,进气道0流量系数最大,进气道2与进气道1流量系数次之且较为接近,最小的仍是进气道3。在气门升程8mm时,仿真与试验得到的流量系数误差平均为8%。如图6c所示,可以看出仿真与实验的结果基本吻合,气道整体截面积减小会其流量系数也会有所减小,仅在气门升程到8mm时仿真结果的流量系数要略低于实验结果。气道下轮廓线的下凹会较明显降低进气流向系数,上轮廓线的平滑或下凹也会一定程度上减小进气流量系数。同时也可以看出,仿真计算模型对于进气道下轮廓线的影响体现的相对不明显,在计算方法上应该引入新的参数或修正系数。

图6 各升程下气道稳态试验与仿真分析流量系数对比Fig.6 Comparison of flow coefficients between steady state test and simulation analysis of airway under different lifts

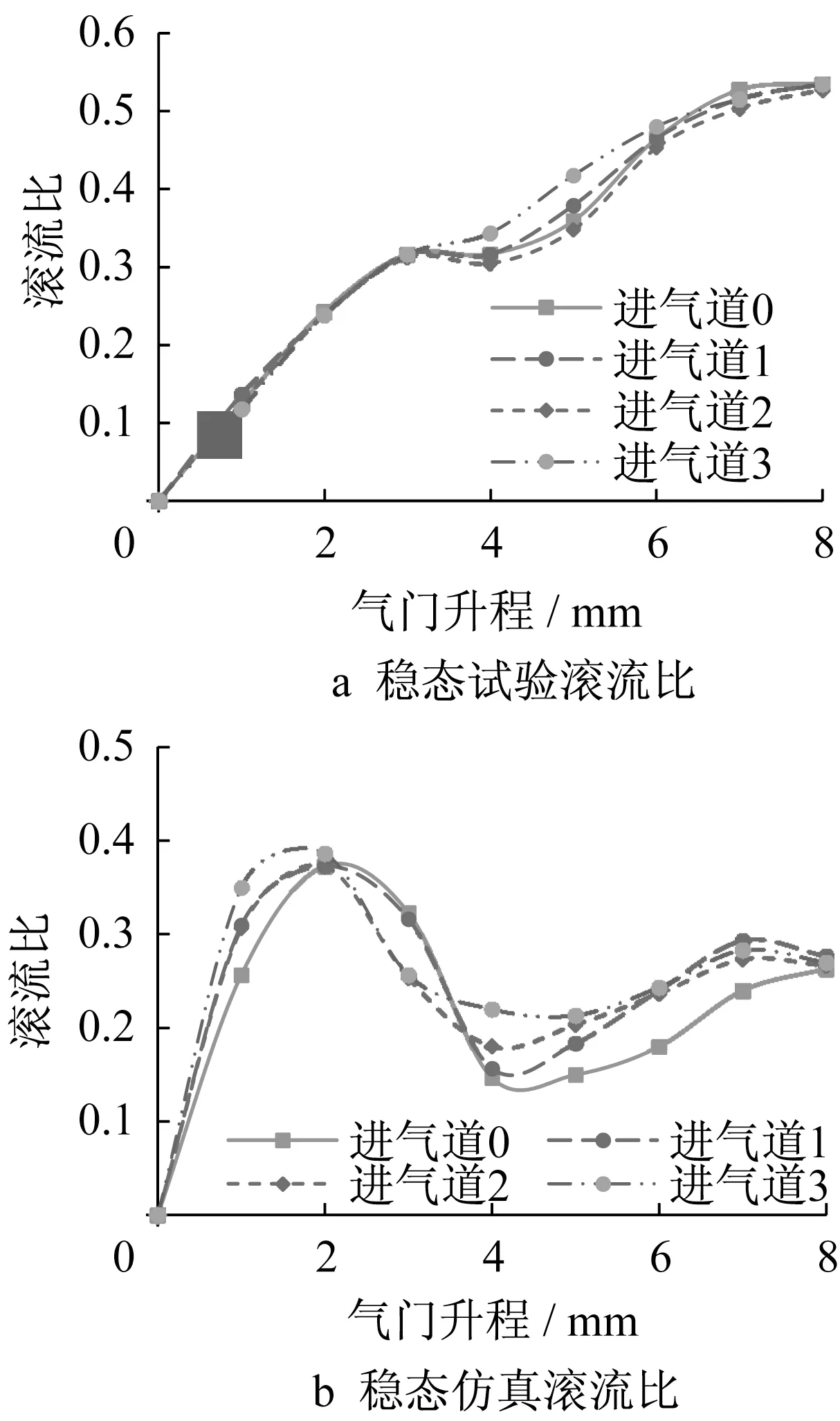

如图7所示,为在稳态吹风台架上进行气道芯盒稳流试验和气道稳流CFD仿真分析的滚流比结果对比。随着气门升程的不断增加,试验的滚流比在前3mm升程呈现先增加的趋势,3mm~4mm缓慢降低,5mm升程后又增加的趋势;仿真滚流比在0mm~2mm升程急剧增加,在2mm~4mm又明显下跌,4mm后又呈现平稳增加的趋势。在试验结果中,进气道3的滚流比随气门升程增加单调递增,未出现明显下跌。进气道1、进气道2和进气道0的滚流比随气门升程增加而增加,但在3mm~4mm升程中略有降低,降低的幅度进气道1最小,进气道2最大。在气门升程5mm处各气道滚流比差别较大,进气道3滚流比最高,进气道0、进气道1和进气道2滚流比相对分别降低14.0%、9.3%和16.8%。在仿真结果中,也是进气道3的滚流比绝大多数时刻高于其他几种进气道,而进气道0的滚流比在大多数时刻都是最低的。在各气门升程下进气道1、进气道2和进气道3的平均滚流比相比于进气道0分别提升11.2%、8.3%和15%。

图7 各升程下气道稳态试验与仿真分析滚流比对比Fig.7 Comparison of the roll ratio between steady state test and simulation analysis of airway at each lift

使用式(1)~式(6)可计算得各气道综合滚流比和流量系数,具体分布如图8所示。整体上看仿真计算的流向系数相比与实验值要偏低,而滚流比相比于实验值偏大,但整体规律和趋势与实验结果基本吻合。各气道相比较于进气道0的优化的比例如表2所示。流量系数与滚流比间存在相互制约关系,一般为得到较高滚流比,均会牺牲一部分气道的流动系数。在气道稳态吹风试验中,进气道3相较于进气道0滚流比提高了12.14%,流量系数减少了9.76%;进气道1相较原气道滚流比提高了5.73%,流量系数降低了5.08;进气道2相较于原气道几乎没有太大变化。而在稳态CFD仿真分析中,进气道3相较于原气道滚流比提高了15.68%,流量系数减少了12.3%;进气道1相较原气道滚流比提高了14.66%,流量系数降低了6.78%;进气道2相较于原气道几乎没有太大变化。进气道1试验与仿真结果相差较大,在选用气道时,应以试验结果为参考依据;其余两个气道仿真与试验结果相差不大。

表2 各气道优化结果分析Tab.2 Analysis of optimization results of different airways

图8 气道滚流比与流量系数分布Fig.8 Distribution of tumble ratio and flow coefficient

3 瞬态CFD及燃烧仿真分析

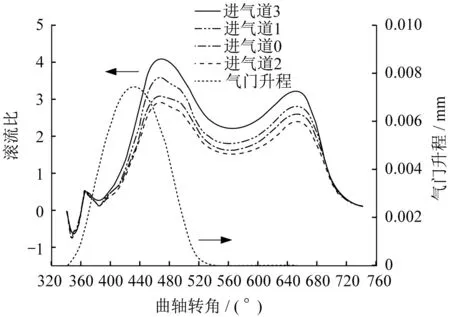

如图9所示为进气和压缩冲程下,缸内瞬态滚流比变化情况。在气门最大升程后约35°CA曲轴转角处,缸内滚流比达到峰值。进气道3的滚利比峰值最大,进气道0、进气道1、进气道2相比其滚流比峰值分别降低了25.8%、14.1%和30.3%。随着气门的关闭滚流比又有所降低。当活塞上行时,缸内滚流由于挤气效应又得以加强,在点火上止点前70°CA出现第二个峰值。此时仍然是进气道3的滚利比峰值最高,进气道0、进气道1和进气道2相比其滚流比峰值分别降低了20.4%、15.3%和27.4%。随着活塞接近着火上止点时,由于燃烧室容积进一步被活塞压缩,大尺度滚流破碎成较多小漩涡,滚流比急剧降低。从各个气道的滚流比曲线来看,进气过程的滚流比大小决定了整个进气、压缩和着火过程缸内滚流强度。对于不同气道滚流比大小与稳态CFD分析得到结论一致,进气道3在不同曲轴转角下滚流比均最大,进气道1次之,而进气道0和进气道2最小。

图9 气道瞬态CFD滚流比分析Fig.9 Transient CFD tumble ratio analysis of airway

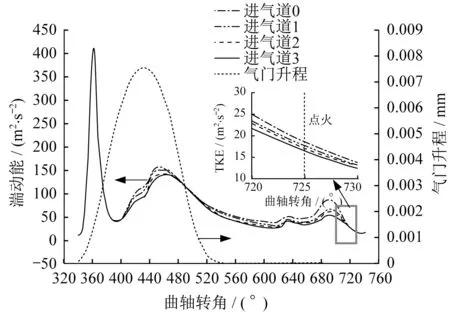

如图10所示为缸内湍动能(Turbulence Kinetic Energy,TKE)的瞬态变化情况。整体趋势上进气道3的湍动能在各曲轴转角下高于其他几种进气道,进气道1次之,进气道2湍动能最小。在气门开启2mm时出现第一个峰值,随着气门升程的进一步增大,缸内气流运动趋于规律化,随后又急剧降低。在曲轴转角大于390°后,TKE主要受到气道结构的影响。在曲轴转角为450°左右时,随着滚流比的提高,湍动能达到第二个峰值。随着气门的关闭和活塞挤气效应,湍动能先减少后增加。在滚流比由于挤气效应达到第二个峰值后,湍动能也随之不断增大,并由于大尺度滚流破碎成小尺度漩涡,湍动能进一步增加在点火上止点前30°出现了第三个峰值。进气道3在450°转角时,湍动能约160m2/s2,大于进气道0的130m2·s-2。影响缸内火焰传播的要素主要有局部混合气浓度和缸内气流运动强度。图中小图为点火时刻(725°)各气道对应缸内湍动能。进气道3最高约为18.3m2·s-2,其次为进气道1和进气道0,分别为17.4m2·s-2和17m2·s-2,最 低 的 是 进 气 道1,约 为16.5m2·s-2。

图10 气道瞬态CFD湍动能分析Fig.10 Transient CFD turbulent kinetic energy analysis of airway

由于湍动能会影响缸内油气混合均匀性和着火时刻的火焰传播速度。较高的湍动能可以提高油气混合的均匀性,减少局部过浓,有利于混合气的充分燃烧,减少颗粒物和其他气态污染物的生成;同时缸内较高的湍动能可以明显提高火焰传播速度,较快燃烧速度,缩短燃烧持续期,有利于减少爆震影响,在低速小负荷工况下,还有利于提高发动机瞬态响应速度。因此对于增压发动机来说,越高的湍动能有利于提高发动机的综合性能。

采用CFD方法直接模拟喷油器内的燃油流动及喷油器出口处的燃油液柱分解过程计算量太大,计算资源要求太高,现阶段还难以应用到实际设计当中[14]。目前工程上常用的方法是采用定容弹或光学发动机测量喷雾特性,然后用来对CFD计算喷雾模型进行标定,最后用标定好的模型研究缸内的油气混合和燃烧。

如图11所示为三个特殊时刻,各气道对应缸内气流运动云图。在曲轴转角460°时刻,缸内滚流比达到最大的时刻;530°为进气门关闭时刻;725°为点火时刻。对比460°时刻的缸内气体流动云图,进气道3对应的汽缸内能形成比较明显的漩涡,平均流速也较快;而进气道2和进气道0对应的缸内气流较为紊乱,未能形成大尺度的漩涡,且平均流动速度也小于进气道3。进气道1虽然形成了气流旋涡,但是气流的流速明显低于进气道3。曲轴转角530°时刻,进气道3对应的汽缸靠近火花塞附近形成了一个较大的漩涡,且缸内大部分区域流速均大于30m·s-1;进气道1、进气道2以及进气道0中均出现两个漩涡,漩涡中心流速较低因而缸内气流平均速度都比进气道3低。进气道3在此刻形成的两个漩涡分隔比较明显,但随着滚流比的降低,进气道1、进气道0和进气道2的两个漩涡区分越来越模糊,甚至有合并的趋势。曲轴转角725°时刻,由于活塞接近上止点,汽缸内体积较小,受到挤气影响,缸内原本存在的两个涡流被挤压汇成一个漩涡,因而导致进气道2和进气道0对应汽缸内出现大范围紊流,且流速较低。因此从不同时刻缸内气体流动状况来看,进气道3能够在缸内各时刻形成较高的流动速度和较好的流动状态,有益于缸内的油气混合,从而提高缸内燃烧速度并降低污染物排放。

图11 缸内流场分析Fig.11 Analysis of flow distribution in cylinder

所研究发动机的喷油器喷嘴为6孔,喷射压力为35MPa,缸内背压设置为0.1MPa,燃油温度为20℃。喷雾模型的选择对缸内油气混合过程的模拟分析非常重要,计算采用拉格朗日多相流耦合算法,喷嘴模型采用Effective模型,雾化及破碎模型采用Reitz模型,能量、动量及质量传递模型采用Standard模型,燃油物性可变并通过子程序实现,撞壁模型采用Bai+Switch30模型,同时考虑湍动能耗散和重力的影响。

如图12所示为曲轴转角460°、530°和725°三个特殊时刻,各气道对应缸内空燃比分布情况。在曲轴转角460°正处于第一次喷射持续时刻之中,受到缸内滚流影响,不同进气道呈现了不同的空燃比分布。进气道3对应的汽缸内油气在平行于滚流平面内几乎不碰触到汽缸壁,在中间部分处于较浓的混合气区域,且油气混合气成团状。进气道2和进气道0的混合气由于受到多个漩涡中心的影响,出现多处过浓的区域,且大部分浓混合气均与活塞顶和汽缸壁接触,因此可能产生湿壁或混合气壁面凝结的现象,不利于均匀混合气的形成与燃烧。进气道1混合气与汽缸壁接触较少,但是仍与活塞顶部有较大的接触面积。曲轴转角530°时刻初次喷射已结束,进气道3对应的汽缸缸内滚流强度较大,大部分混合气被卷吹到火花塞附近,同时混合气分布的体积也较其他三种气道要大。对于进气道0和进气道2,由于缸内存在多个漩涡,缸内滚流相对较弱,混合气随气流运动主要偏向了汽缸的一侧,而进气道3和进气道1因滚流作用较强,混合气主要集中于气缸中心,这样有利于点火时刻混合气在缸内的均匀分布。曲轴转角725°为点火时刻,进气道3对应汽缸内混合气分布最为均匀,其次是进气道1,在垂直于滚流运动平面上存在上下浓度不均,而对于滚流强度较差的进气道0和进气道2,在余隙中和汽缸一侧会出现混合气浓度过稀,而在另一侧出现过浓的不对称分布,这会导致着火燃烧时火焰在缸内的分布不均匀,从而加强了活塞余缸壁的摩擦,从而提升了燃烧过程中的能量损失。

图12 缸内空燃比分布分析Fig.12 Analysis of air fuel ratio distribution in cylinder

图13为不同进气道在着火后火焰前锋面位置变化。曲轴转角730°时接近于累计放热率5%的工况点(即CA5),此时是着火时刻,缸内火核刚形成,进气道2的火核明显比其他气道较小。曲轴转角740°时刻接近CA50,此时是放热中心,进气道3和进气道1对应的火焰前锋面传播速度明显快于其他两个气道。曲轴转角750°时刻接近CA90,此时为燃烧终止时刻,进气道3、进气道1和进气道0火焰前锋面范围更大,且内部燃烧的较为彻底,未有残余未燃混合气,而进气道2由于混合气分布不均匀的原因,会存在局部过浓缺氧或过稀缺油的情况,从而导致燃烧速度较慢的情况出现。由此表明较高的滚流比会增大缸内油气混合气的均匀性,从而提高燃烧速度,降低污染物排放。

图13 火焰传播速度分析Fig.13 Analysis of flame propagation velocity

4 结论

(1)由稳态吹风试验和仿真结果可知,流量系数与滚流比间存在相互制约关系,一般为得到较高滚流比,均会牺牲一部分气道的流动系数。进气道2与进气道0相比流量系数几乎保持不变,而滚流比略有减少;进气道1与进气道0相比,流量系数减少约5%,滚流比提高了10%左右;进气道3与进气道0相比滚流比提高了约14%,而流量系数降低了11%。

(2)由瞬态CFD仿真结果可知,各气道滚流比大小影响规律与稳态吹风试验以及稳态CFD仿真结果一致。最大滚流比出现在气门最大升程后约35°处,在点火上止点前70°出现第二个峰值,并随着活塞上行压缩,滚流比急剧降低。各气道对应的缸内湍动能大小与滚流比分布一致。在着火时刻,进气道3对应的湍动能最大,约为18m2·s—2。

(3)由缸内各瞬态时刻气流运动的速度云图可知,进气道3在进气冲程中,缸内只出现一个较大的大尺度漩涡,因而相较于原气道,其气流流速更高,湍动能更大;由于其较高的流速,能够加速汽油油滴的蒸发,并使油气混合更加均匀。由于其在点火时刻有着更高的湍动能,且油气得以充分混合,火焰前锋面传播速度也是所有气道里最快的。

作者贡献声明:

楼狄明:负责研究方向、研究方法的设计等。

潘雪伟:负责研究内容的设计,实验的实施等。

房亮:负责研究成果的梳理和论文撰写等。

张小矛:负责进气道结构设计,进气道仿真计算等。

施雅风:负责论文实验实施及数据处理,论文撰写等。

石健:负责论文的零部件设计、加工,参与实验实施等。