预制节段桥梁钢榫键接缝直剪力学性能试验

2022-03-22柳惠芬宋冰泉谢正元孙承林

邹 宇,柳惠芬,徐 栋,宋冰泉,谢正元,孙承林

(1.同济大学土木工程学院,上海 200092;2.宁波交通工程建设集团有限公司,浙江宁波 315000;3.柳州欧维姆机械股份有限公司,广西柳州 545005)

考虑经济、安全设计、快速施工、工法可行、桥梁美学、以及优良使用性能的需求,大量的预制节段梁桥得到广泛应用[1-3]。接缝作为预制节段梁不连续构造,其力学性能决定了全桥整体力学性能及其极限承载力[4-7]。研究表明,即使在剪跨比大于6的情况下,仍有可能发生由于接缝处局部剪切破坏引起的承载失效[8]。因此,提高接缝的局部剪切性能对预制节段桥梁设计具有重要意义。

通常,在预制节段混凝土桥梁的接缝上需要设置节段与节段之间嵌合的剪力键,用以传递节段之间的剪力,剪力键键齿也有助于节段拼装时的定位[6]。按照接缝的形状,目前主要的剪力键形式有如下三种:混凝土密齿剪力键(密贴型)、稀齿剪力键(单键、双键)和平截面接缝[5,9]。密齿剪力键通常应用于截面较大的箱梁,相比较单键、双键的剪力键,其构造复杂,施工较麻烦。且当剪力键尺寸较小时,内部没有布置钢筋作为受力筋,键齿为素混凝土构造,其强度和刚度较小,为接缝构造的薄弱区,剪力键容易发生剪切破坏。对于平面接缝,由于单纯的界面摩擦不足以传递剪力,实际工程较少使用。

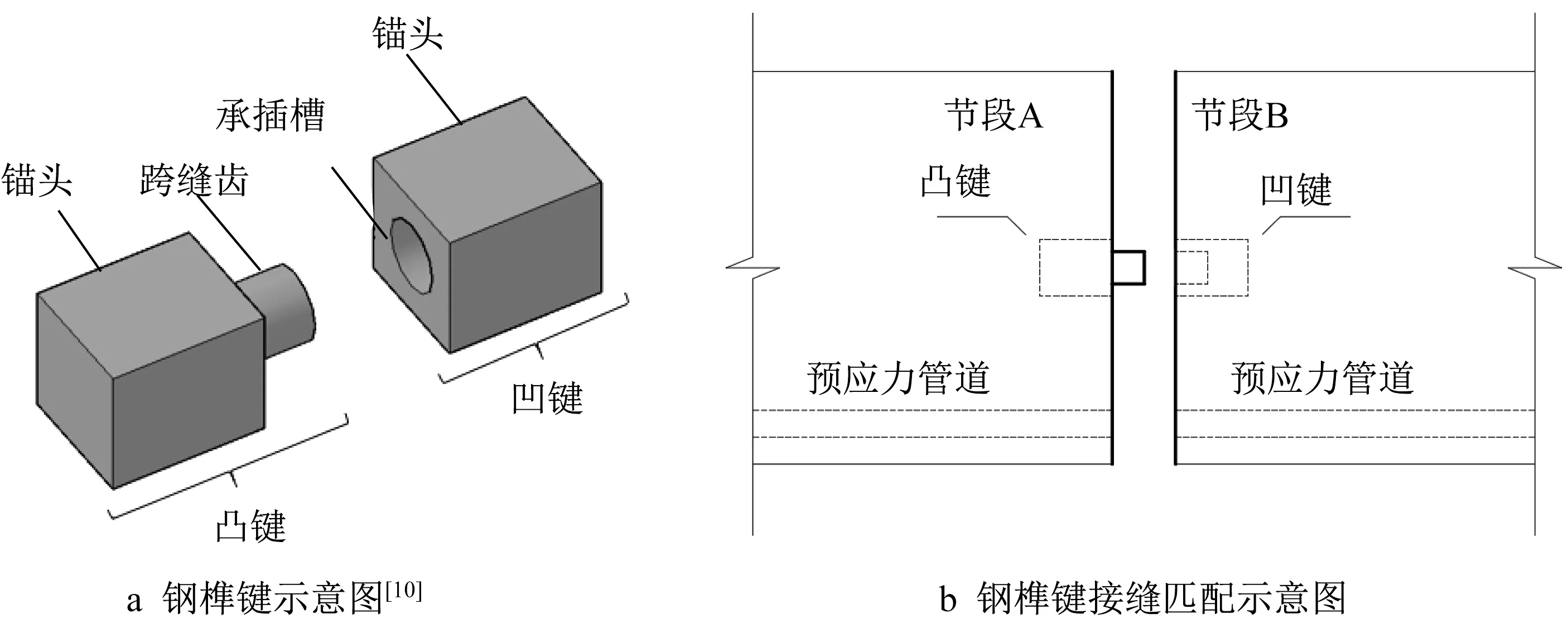

为改善接缝局部受力,本研究团队设计了方形锚头钢榫键[10]。钢榫键由凸键和凹键组成,凸键包括锚头和跨缝齿,凹键包括锚头和承插槽,如图1a所示。凸键和凹键分别预埋在节段梁A和节段梁B中,节段拼装时在纵向预应力(体内束或体外束)的作用下通过凹键和凸键的匹配对位实现接缝的拼装连接,如图1b所示。

图1 钢榫键接缝示意图Fig.1 Schematic diagram of steel keyed joint

钢榫键接缝作为一种新型接缝形式,国内外针对其力学性能的研究甚少。文中对钢榫键的设计过程进行了详细介绍,并设计8个“Z”型接缝试件,基于接缝类型(干、胶接缝)、榫键数量(单键、双键代表多键)、榫键几何形式(方形、圆形)、榫键尺寸等试验参数对钢榫键接缝力学性能开展试验研究。试验从不同维度对比了圆形和方形钢榫键接缝力学性能间的差异;对胶接缝和干接缝的直剪受力机理进行了详细分析;对不同类型接缝的破坏模式进行了归纳总结;并通过数据对比获得了钢榫键数量对接缝力学性能的影响。

1 试验概况

1.1 钢榫键设计

试验所用钢榫键由Q235钢精加工制成,榫键尺寸制作误差为0.001 mm。共设计3种形式钢榫键,详细尺寸如表1所示。

表1 钢榫键尺寸参数表Tab.1 Specimen parameters of steel key

SSK1、SSK3凹键和凸键均采用方形锚头,SSK2凹键和凸键均采用圆形锚头,SSK1与SSK2锚头截面积近似相等;SSK1、SSK2、SSK3跨缝齿长度均为40 mm;SSK1、SSK2、SSK3跨缝齿均采用圆形截面,SSK1、SSK2直径为40 mm,SSK3直径为25 mm;SSK1、SSK2、SSK3跨缝齿与承插槽的活动间隙均设计为0.2 mm;SSK1、SSK2、SSK3凹、凸键锚头中部采用突变截面,以提高钢榫键与混凝土的机械咬合,且将锚头表面进行网格刻槽处理;同时,为确保凹、凸键顺利匹配对接,SSK1、SSK2、SSK3跨缝齿端部设计成45°坡角。各榫键模型如图2所示。

图2 钢榫键设计(单位:毫米)Fig.2 Design of steel key(unit:mm)

1.2 试件设计

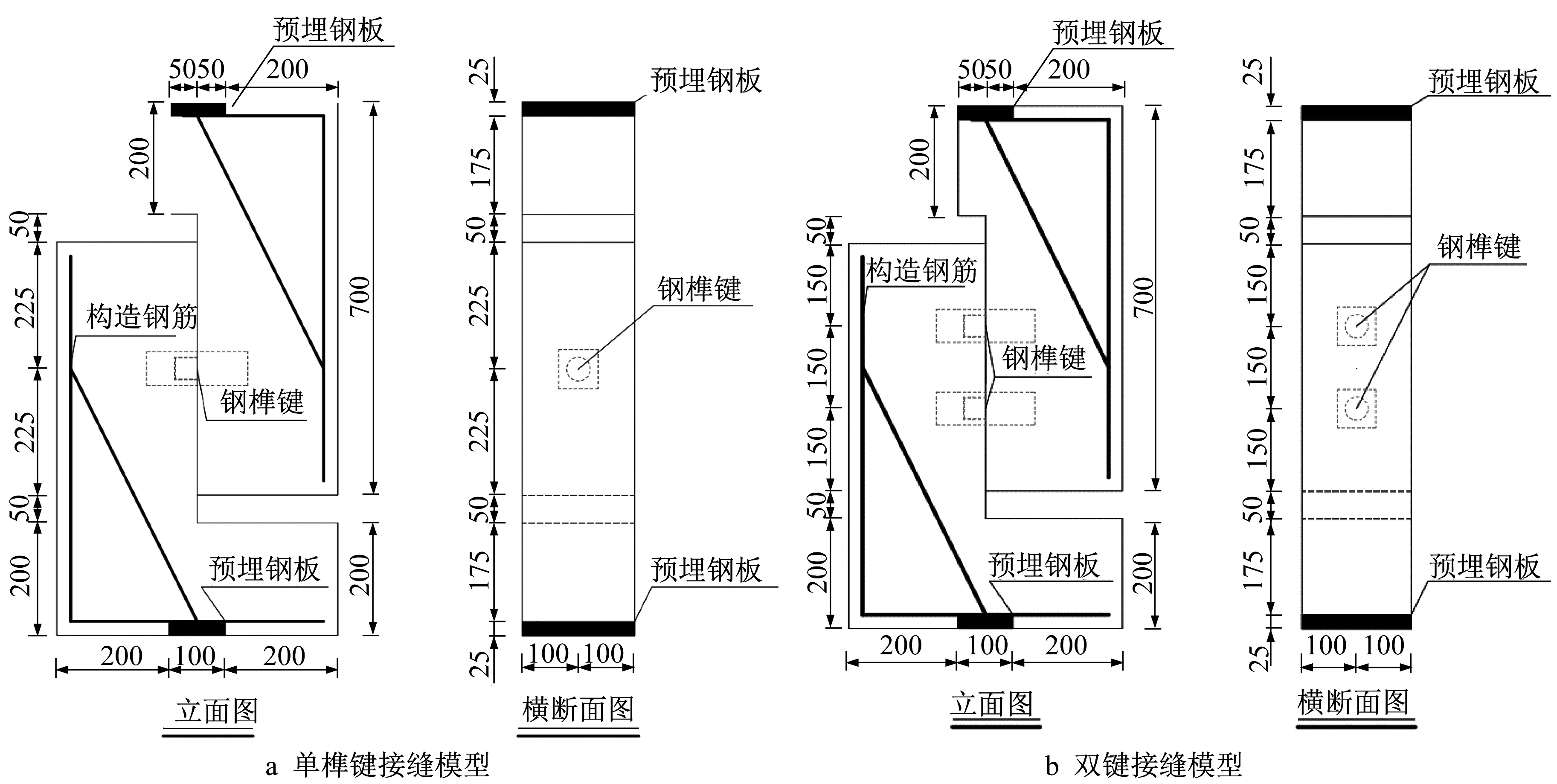

预制节段结构接缝直剪力学行为及承载能力通过设计“Z”型接缝推出试验获得[10-12]。试件设计包括单、双键接缝,如图3所示。为减小弯曲应力对接缝直剪受力的影响,试件设计时则尽量减少加载点处试件悬臂端的长度。为避免加载过程中非研究对象的破坏,在相应位置布置构造钢筋以增强试件的刚度,构造钢筋采用直径为16 mm的HRB400钢筋;同时加载位置设置预埋钢板以减小应力集中对试验结果的影响,预埋钢板采用200 mm×100 mm×25 mm的Q235钢板。为确保试件间足够的剪切错动位移,凹、凸键试件竖向相对间隙为50 mm。各试件参数如表2所示。

图3 钢榫键接缝模型几何尺寸(单位:毫米)Fig.3 Geometric dimensions of direct shear model of steel keyed joints(unit:mm)

表2 试件参数表Tab.2 Identification of the specimens and parameters

1.3 材料特性及试件制作

试件均采用商用C50普通混凝土,抗压强度代表值为64.8 MPa。接缝胶采用国产商用环氧结构胶,其力学参数如表3所示。环氧胶均匀涂抹在单侧试件接缝表面,涂抹厚度严格控制在1 mm,在侧向预压力作用下养护3d后进行试验[12]。试件采用匹配浇筑施工,模型如图4所示。

图4 试件模型Fig.4 Test specimens

表3 环氧结构胶力学参数Tab.3 Mechanical parameters of epoxy glue

1.4 试验装置及加载方案

试验采用单向静力位移加载,加载速度为0.1 mm·min-1,加载装置如图5a所示。试件正、反面各布置3个位移计,布置如图5b所示。

图5 试验加载装置及位移计布置Fig.5 Testing machine and instrumentation layout

侧向预压装置由精扎螺纹钢、预压钢板、液压千斤顶、压力传感器组成。在试件两侧的混凝土表面上各放置1块厚度为10 mm的聚四氟乙烯板[12],以减少侧向预压装置与试件之间的摩擦力。为防止加载点由于应力集中而出现局部压溃,在试件顶部和底部各布置1块加载板,如图6所示。

图6 加载方案Fig.6 Test setup

2 试验结果与分析

2.1 平面接缝试验

2.1.1 DS1试件力学性能

DS1试件荷载-位移曲线如图7所示,最大试验加载力为Fmax=56.7 kN,计算得到接缝静摩擦系数μ=0.63[10]。

图7 DS1试件竖向荷载-位移曲线[10]Fig.7 DS1 vertical load vs relative vertical displacement

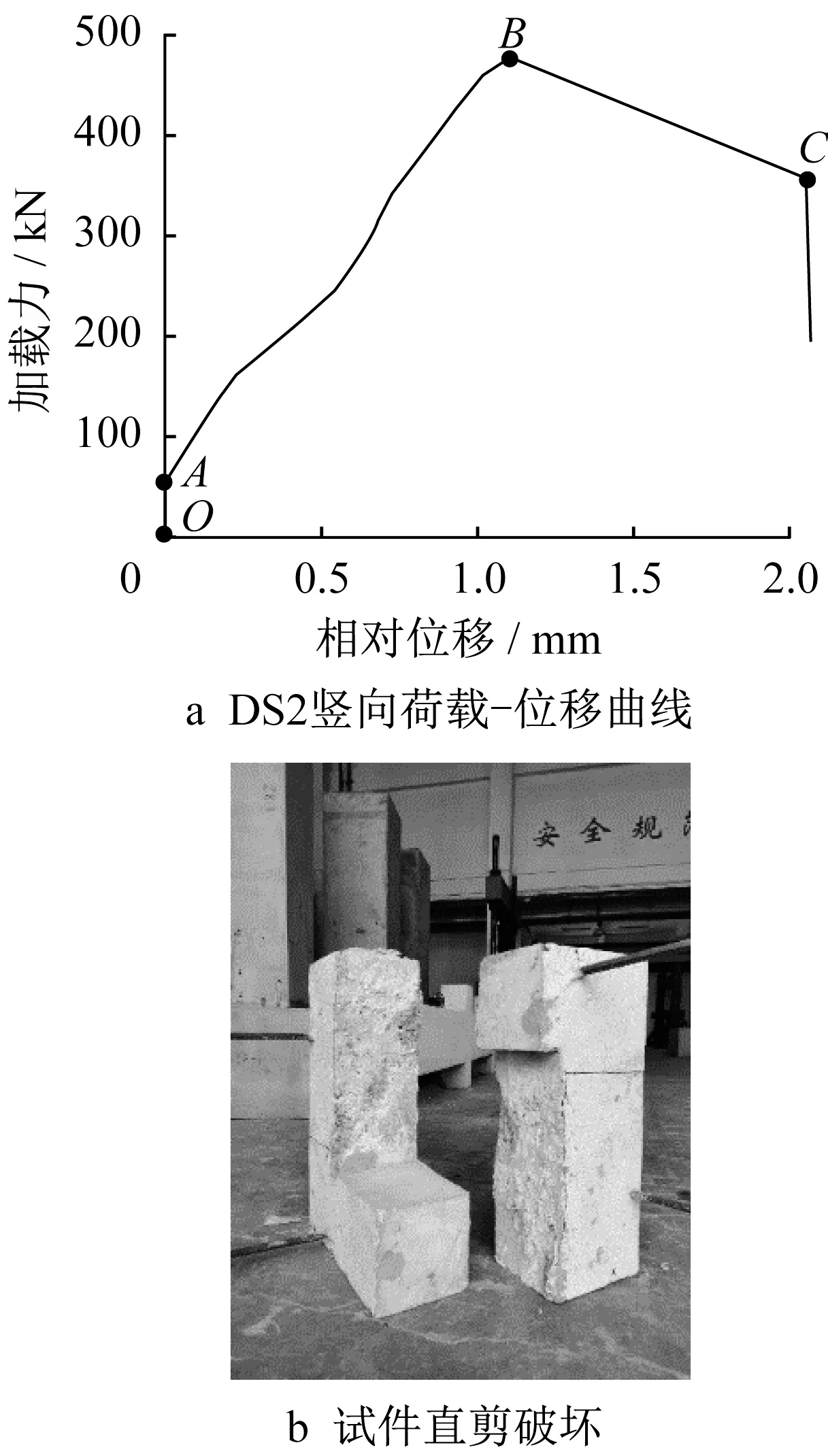

2.1.2 DS2试件力学性能

DS2试件荷载-位移曲线如图8a所示,加载初期试件刚度大,加载力增加迅速,曲线OA段呈刚性发展。当加载力为52.3 kN时,试件出现竖向相对位移,曲线AB段呈线弹性发展。直至出现峰值加载力Fmax=479.5 kN,试件发出“砰”的破坏声响,试件沿着接缝面发生直剪破坏,加载力骤降。试件破坏后,接缝位置混凝土表面砂浆层出现剥落,骨料外漏,如图8b所示。

图8 DS2试件力学性能Fig.8 Mechanical properties of DS2

2.2 钢榫键干接缝试验

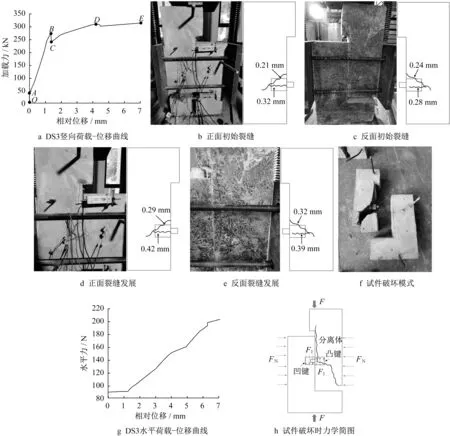

2.2.1 DS3试件力学性能

DS3试件荷载-位移曲线如图9a所示,加载初期试件刚度大,曲线OA段呈刚性发展。随后试件间发生竖向相对位移,曲线AB段呈线弹性发展。加载力为272.8 kN时,凸键出现初始裂缝,裂缝在试件厚度方向通透,该阶段试件刚度突降,曲线BC段骤降,如图9a、b、c所示。裂缝出现后,试件快速实现内力重分布,达到新的力学平衡,试件仍能承载,曲线CD段进入强化段,并出现最大加载力为314.1 kN。在后续加载过程中没有出现新裂缝,但初始裂缝宽度增大,逐渐形成一条接近45°的主裂缝,裂缝发展如图9d、e所示。试件破坏时,凸键试件沿主裂缝形成两个脱离体,而钢榫键和凹键试件未出现损伤和裂缝,如图9f所示。

图9 DS3试件力学性能Fig.9 Mechanical properties of DS3

在整个加载过程中,水平预压力的变化与结构刚度直接相关。加载初期,水平预压力维持在90 kN。初始裂缝出现时,水平预压力瞬间增大至97.6 kN,随后几乎呈线性增加,如图9g所示。反观竖向加载力在试件出现最大承载力后则较为稳定,曲线DE段呈现水平发展。结合试件破坏特征,分析其主要原因是试件出现主裂缝后在水平预压力作用下试件仍能维持一个平衡体系,力学简化如图9h所示。

2.2.2 DS4试件力学性能

DS4试件荷载-位移曲线如图10a所示。加载初期试件刚度大,曲线OA段呈刚性发展。随后试件出现竖向相对位移,曲线AB段呈线弹性发展。加载力为279.8 kN时,凸键试件出现初始裂缝,试件刚度突降,加载力出现瞬时降低,裂缝现象与DS3试件相似,如图10b、c所示。随后试件快速实现内力重分布,达到新的力学平衡,试件仍能继续承载,曲线CD段进入强化段,该阶段斜裂缝逐渐延伸至加载点,并与水平裂缝合并形成一条接近45°主裂缝。同时,凹键试件正面出现一条水平裂缝和一条斜裂缝,如图10d所示。随着裂缝持续发展,试件刚度逐渐降低,试验出现峰值加载力为300.2 kN,随后曲线DE段呈下降趋势发展。试件破坏时,凸键附近混凝土大面积剥落,凹键附近混凝土出现纵向劈裂裂缝,而钢榫键完好,如图10e所示。裂缝出现的同时,水平预压力突然增加到110.92kN,荷载-位移曲线发展趋势类似DS3试件。

图10 DS4试件力学性能Fig.10 Mechanical properties of DS4

2.2.3 DS5试件力学性能

DS5试件荷载-位移曲线如图11a所示,曲线OA段呈刚性发展。加载力为60.1 kN时,试件出现竖向相对位移,但曲线AB段斜率仍然较大。在曲线BC段加载过程中,试件内部传出明显声响,但试件可观察部位并未发现可见裂缝,初步判断是由凹、凸键之间挤压、剪切产生,该阶段竖向加载力较曲线AB段增速减缓。当加载力为222.3 kN,凹、凸键试件竖向相对位移为13.09 mm时,凸键试件正反面同时出现初始裂缝,凹键试件未发现可见裂缝,如图11b、c所示。裂缝出现后,试件刚度退化明显,加载力逐渐降低,曲线CD段出现明显下降趋势,在该过程中试件表面没有新裂缝出现,初始裂缝长度和宽度没有明显变化。加载力为129.7 kN时,试件无任何征兆,内部突然传出钢材突然断裂声响,钢榫键凸键沿根部发生直剪破坏,跨缝齿与锚头交界面形成光滑的剪切面,如图11d所示。

图11 DS5试件力学性能Fig.11 Mechanical properties of DS5

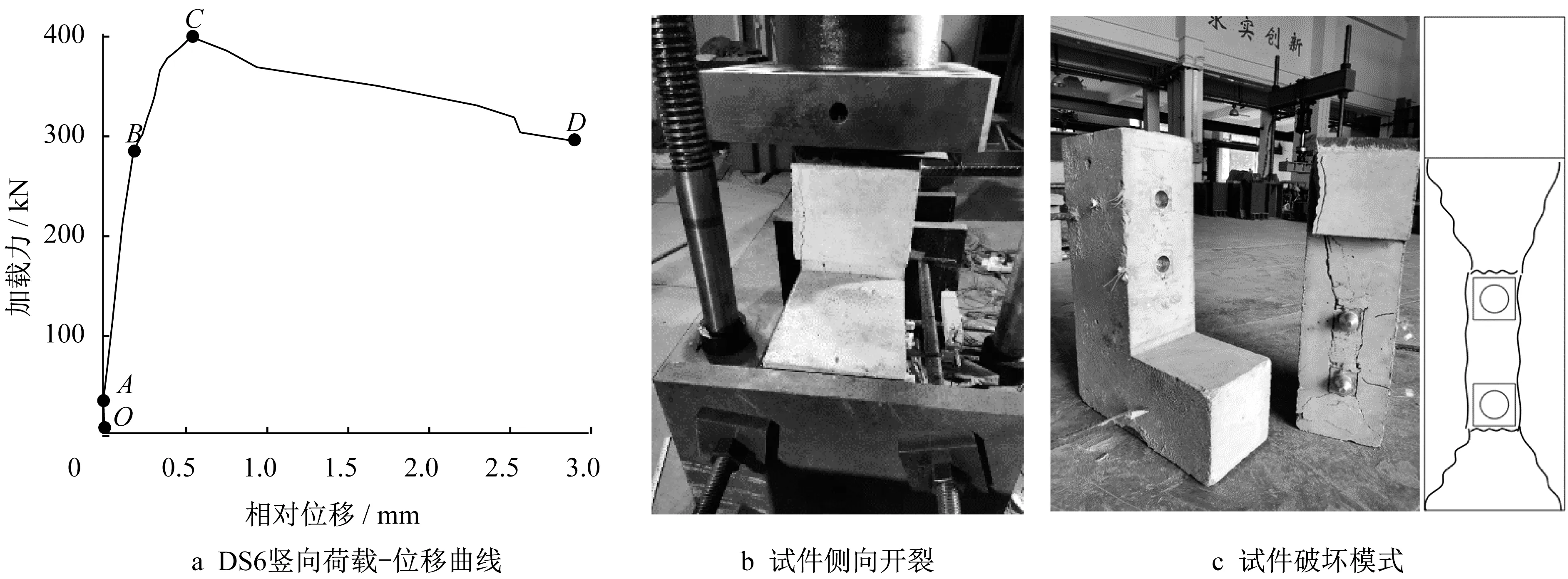

2.2.4 DS6试件力学性能

DS6试件荷载-位移曲线如图12a所示,曲线OA段呈刚性发展。随后试件发生竖向相对位移,曲线AB段呈线弹性发展,加载力增加迅速。在曲线BC段加载过程中,试件内部传出混凝土开裂声响,但试件表面未观察到可见裂缝,该阶段试件刚度降低,加载力增速减缓。加载力为400.1 kN时,荷载-位移曲线出现峰值,此时试件可观察部位仍未出现可见裂缝。

随着继续加载,混凝土开裂频率、声响显著增强,试件刚度降低明显,曲线CD段进入下降段。当加载力为353 kN时,凸键试件侧面出现宽度为0.5 mm的竖向裂缝,如图12b所示。随后试件承载能力持续降低,停止加载。依据试件破坏模式,凸键之间混凝土发生明显的劈裂裂缝,并且在凸键间相互贯穿(见图12c),使钢榫键局部形成机构而逐渐失去握裹力,导致接缝承载力降低明显。试件破坏时,钢榫键和凹键混凝土均未出现破损和裂缝。

图12 DS6试件力学性能Fig.12 Mechanical properties of DS6

2.3 钢榫键胶接缝试验

2.3.1 DS7试件力学性能

DS7试件荷载-位移曲线如图13a所示,曲线OA段呈刚性发展。加载力为190.6 kN时,试件出现竖向弹性相对位移,曲线AB段呈线弹性发展,该阶段试件刚度大,相对位移发展缓慢,竖向加载力增加迅速。加载力为685.8 kN时,试件沿接缝面混凝土砂浆层发生直剪开裂,裂缝宽度大于0.2 mm,如图13b、c所示。直剪裂缝出现时,试件刚度降低明显,曲线BC段骤降,水平预压力突然增加到110.92 kN,水平荷载-位移曲线发展趋势类似DS3。随后试件快速实现内力重分布,达到新的力学平衡,试件仍能继续承载。但刚度退化明显,加载力不再提高,曲线DE段进入水平发展。随后试件没有新裂缝的出现,初始裂缝宽度增大至2.51 mm,裂缝发展如图13d、13e所示。加载结束时,凹、凸键试件沿接缝面完全脱离,接缝面一侧试件砂浆层完全剥离到另一侧试件,粗骨料清晰可见,钢榫键和凹键试件未出现破损和裂缝,如图13f所示。

图13 DS7试件力学性能Fig.13 Mechanical properties of DS7

2.3.2 DS8试件力学性能

DS8试件的荷载-位移曲线、试验现象与DS7试件极为相似,如图14a~14f所示。加载力为200.1 kN时,试件出现竖向弹性相对位移;加载力为678.9 kN时,试件沿接缝面混凝土砂浆层发生直剪开裂;开裂瞬间水平预压力增加至114.34 kN。与DS7试件仅存的差别是:由于接缝抗剪强度足够大,加载力为495.2 kN时(曲线DE段),凸键试件在水平力加载板附近出现弯剪斜裂缝,裂缝发展如图14e所示。

图14 DS8试件力学性能Fig.14 Mechanical properties of DS8

3 钢榫键接缝力学性能研究

3.1 几何效应对钢榫键接缝力学性能的影响

钢榫键接缝利用榫键和混凝土的接触受压来传递接缝间的剪力,锚头截面形式是影响接缝力学性能的因素之一。试验基于圆形锚头和方形锚头截面形式对钢榫键接缝力学性能开展了试验对比研究。为便于钢榫键加工,在确保SSK1锚头边长和SSK2锚头直径取整的前提下将锚头截面进行近似等面积设计,SSK1、SSK2锚头截面积分别为3 600 mm2、3 846.5 mm2。

试验结果如图15、表4所示,DS3、DS4试件荷载-位移曲线发展趋势相似,两试件的开裂荷载和最大加载力偏差均小于5%,但DS3试件开裂后承载力优于DS4试件。两试件初始裂缝宽度均大于0.2 mm,依据桥规将该值作为钢榫键干接缝的极限承载力。相比DS1平面干接缝,DS3、DS4试件极限承载能力分别提高3.81、3.93倍。DS3、DS4试件水平预压力-位移曲线发展相近,但开裂后DS3试件水平力预压力相比DS4试件更稳定。相比D3试件裂缝仅出现在凸键附近,DS4凹、凸键试件均出现裂缝,且凹键混凝土出现劈裂裂缝。

表4 DS3和DS4力学效应Tab.4 Mechanical property of DS3 and DS4

图15 几何形式对接缝力学性能的影响Fig.15 Geometrical effect of steel keys on mechanical properties

3.2 钢榫键数量对接缝力学性能的影响

对于干接缝,双键刚度明显大于单键,如图16a所示。单、双键试件初始裂缝宽度均大于0.2 mm,则将开裂荷载作为钢榫键干接缝的极限承载力。如表5所示,单、双键接缝相比平面接缝极限承载力均有显著提高。双键相比单键接缝极限承载力提高46.66%,可见钢榫键干接缝承载力并非与榫键数量呈线性变化,如图16b所示。主要原因:多榫键之间混凝土出现劈裂裂缝,榫键布置间距是影响多榫键接缝承载力的重要因素;由于凹、凸键间存在0.2 mm容差,钢榫键可能存在的位置偏差使多榫键是否同时受力成为影响接缝力学性能的重要因素;接缝面间的制造误差将导致接缝高度范围内剪应力分布不均匀,或在围压作用下出现局部压应力集中。

表5 DS1、DS2、DS3、DS6、DS7、DS8力学效应Tab.5 Mechanical property of DS1,DS2,DS3,DS6,DS7 and DS8

图16 榫键数量对干接缝力学性能的影响Fig.16 Effect of number of steel keys on mechanical properties of dry joints

对于胶接缝,单、双键接缝荷载-位移曲线发展相似,如图17所示。单、双键试件均沿接缝面出现直剪裂缝,开裂后结构刚度瞬间降低,加载力迅速下降,裂缝宽度大于0.2 mm,属于脆性破坏,开裂荷载即为极限承载力。由于钢榫键抗力的贡献,单、双键胶接缝相比平面胶接缝极限承载力均有明显提高。但单键和双键胶接缝极限承载力几乎一致,榫键数量对钢榫键胶接缝的极限承载能力影响较小。

图17 榫键数量对胶接缝力学性能的影响Fig.17 Effect of number of steel key on mechanical properties of epoxied joints

3.3 接缝类型对接缝力学性能的影响

如图18所示,钢榫键胶、干接缝荷载-位移曲线发展存在较大的差别,胶接缝刚度明显大于干接缝。单、双键胶接缝相比其干接缝极限承载力均有明显提高。主要原因在于环氧胶剪切抗力贡献明显大于干接缝间摩擦抗力贡献;环氧胶使接缝面平整贴合,接缝面剪应力分布更加均匀;环氧胶弥补了接缝间的制造误差,降低了接缝面局部压应力和应力集中的出现。

图18 接缝类型对钢榫键接缝力学性能的影响Fig.18 Effect of joint type on mechanical properties of steel keyed joints

3.4 钢榫键尺寸对接缝力学性能的影响

SSK1跨缝齿直径为40 mm,SSK3跨缝齿直径为25 mm,DS3和DS5试件荷载-位移曲线存在较大差别,如图19所示。随着跨缝齿直径的增大,DS3接缝承载能力明显大于DS5,且两个试件出现了完全不同的破坏模式。DS3试件混凝土出现弯剪斜裂缝,试件破坏时沿主裂缝出现分离体,钢榫键未出现破损;DS5试件中钢榫键沿着跨缝齿根部出现直剪破坏。

图19 钢榫键尺寸对接缝力学性能的影响Fig.19 Effect of steel tenon key size on mechanical properties of joints

4 结论

(1)试件开裂前,方形和圆形钢榫键接缝力学性能相似,开裂荷载和极限承载力相近;试件开裂后,方形榫键试件承载力优于圆形榫键试件,水平预压体系较圆形榫键试件更加稳定。

(2)钢榫键干接缝存在两种破坏模式:第一种破坏模式由混凝土的开裂强度决定;第二种破坏模式由钢榫键材料剪切强度决定。试件破坏时钢榫键沿接缝面发生直剪断裂,荷载-位移曲线发展历程较长,试件竖向相对位移发展充分后钢榫键才发生直剪破坏。

(3)钢榫键数量对干接缝的刚度和承载能力呈正影响,但对胶接缝的刚度和承载能力影响较小。

(4)钢榫键胶接缝的刚度和承载能力较干接缝均有较大提高。胶、干接缝试件初始裂缝宽度均大于0.2mm,均属于脆性破坏,开裂荷载即为极限承载力。胶接缝试件开裂后,环氧胶抗力完全失效,试件的受荷状态类似其干接缝。

(5)钢榫键胶接缝一旦出现开裂,则表现为沿接缝面的直剪裂缝,裂缝长度、宽度较大;结构的强度、刚度、承载能力下降明显。环氧胶受施工质量和耐久性的影响较大,建议钢榫键接缝设计时采用胶接缝,但不计入抗力,接缝抗力按干接缝设计。

作者贡献声明:

邹宇:完成试验设计、数据分析,论文初稿的撰写并修改。

柳惠芬:指导试验设计、数据分析、论文撰写与修改。

徐栋:整体思路构架,指导论文撰写与修改。

宋冰泉:提出研究需求,论文审阅及定稿。

谢正元:进行钢榫键设计、提供咨询。

孙承林:进行试验测试、数据采集。