基于BP神经网络的外圆磨削颤振在线识别和监测方法

2022-03-22朱欢欢李厚佳张梦梦谭绍东迟玉伦

朱欢欢,李厚佳,张梦梦,谭绍东,迟玉伦

(1.上海工程技术大学高等职业技术学院,上海 200437)

(2.上海市高级技工学校 制造工程系,上海 200437)

(3.上海理工大学 机械工程学院,上海 200093)

磨削是一种在精度要求较高时去除工件表面材料的机械加工方法,而颤振是磨削过程中影响加工质量的关键因素[1]。工件的几何误差、尺寸误差、表面粗糙度等指标的恶化都可能是颤振所导致[2]。颤振的产生不可控,且机理复杂,从根源上对其分析有一定的盲目性和局限性[2]。因此,针对外圆磨削颤振现象进行在线监测及识别,做出工艺调整[1],对改善工件表面质量、提高加工效率具有重要意义。

近年来,国内外学者对颤振监测做了许多研究,并通过“脱机操作”对工件表面进行光学测量来提高效率。于骏一等[3]在切削颤振发生之前对颤振进行了预报。孔繁森等[4]利用模糊数学原理将理论信号与试验数据做贴合度分析进而进行了颤振识别。钱士才等[5]通过支持向量机对颤振进行了识别。这些方法有一定的效果,但是传感器信号太单一,数据、特征参数少。吕长飞等[6]通过幅值法和小波分析实现了颤振的预测,但是小波分析局限于信号低频部分,而且没有深入考虑算法模型与数据适配问题,对结果的准确性影响较大。

KULJANIC 等[7]利用神经网络对多颤振特征进行了信息融合、学习训练和分类识别。为研究在磨削加工的复杂条件下的加工颤振现象,利用能够以任意精度逼近非线性连续函数的BP 神经网络模型,实现从输入到输出的映射,特别适用于求解这种内部机制复杂的问题。多传感器作用下的BP 神经网络模型也拥有高度自学习和自适应的能力,在对机床磨削颤振进行在线监测和识别时,主要通过对高频声发射传感器信号、三向振动传感器采集到的原始信号进行时域特征参数和小波包特征参数的提取,建立多样本数据库,对算法模型进行反复训练得出识别结果,实现对机床磨削颤振现象的在线监测及识别。

1 颤振机理与监测

金属加工过程中的振动分为强迫振动和自激振动[8]。强迫振动是受到的系统外周期性的扰动。刀具和工件在加工过程没有周期性外力作用也会产生强烈的相对振动,该振动称为自激振动,也称颤振[9]。

再生型颤振是自激振动的一种,几乎在所有的机床加工中都有发生。其产生机理是由于上次切削所形成的振纹与本次切削的振动位移之间产生了一定的相位差,动态切削厚度发生变化。当厚度达到一定程度时,就会发生再生型颤振。

如图1所示,当连续2 次磨削产生振纹的相位差ε为0 或2π 时,动态切削厚度都不会发生变化;当相位差为π 时,动态切削厚度变化到最大值,颤振也最严重。由于振源来自机床内部,即使严格选取工艺参数,也不能完全避免发生颤振,最好的方法就是对其进行监测识别。

图1 动态切削厚度产生示意图Fig.1 Dynamic cutting thickness generation diagram

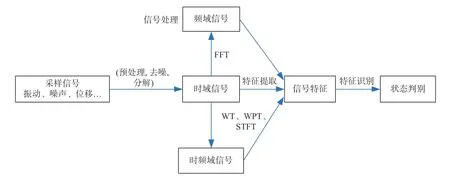

监测系统主要通过传感器来采集振动、声音等原始信号,对信号进行特征提取再利用算法判别状态,其框架如图2所示。

图2 状态监测框架Fig.2 Condition monitoring framework

监测系统对于采集信号的传感器带宽、安放位置也有着严格的要求。传感器带宽要能准确覆盖颤振频率。安放位置原则上是必须离振源足够近才能采集到优质的信号。

2 特征参数预处理

2.1 相关分析

原始信号的预处理是信号分析的前提[10]。功率、振动和AE(acoustic emission)等传感器在采集中被广泛应用,但各类传感器有利有弊:功率传感器灵敏度较低反应不够迅速;振动传感器信号强度易受外界影响;AE 传感器更是会受到周围噪声干扰。所以,采用单一的传感信号进行监测难免会有弊端,试验使用的是多种传感器监测相结合,能够很好地弥补监测信号单一的缺点。

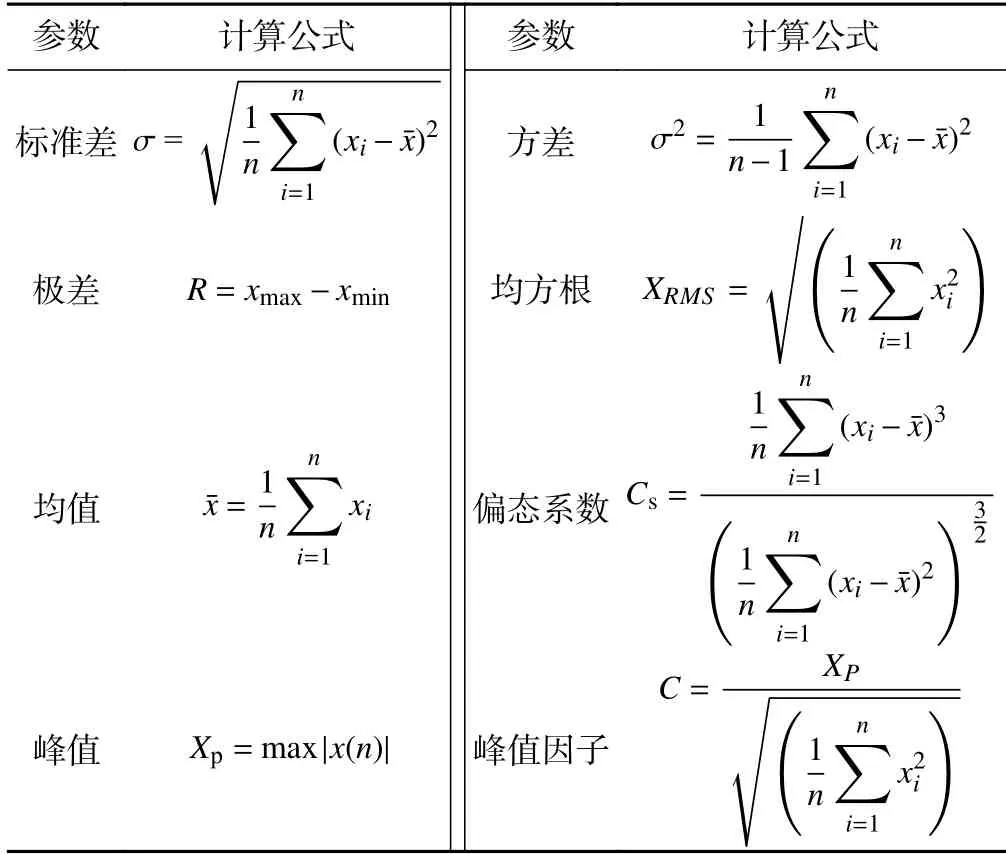

2.2 时域特征参数

对原始数据进行时域分析时,首先对信号波形、幅值和周期性进行初步判断,其次利用公式进行分析,常见的参数有极差、方差、标准差等。表1是有关时域特征参数的计算公式。

表1 时域特征参数计算公式Tab.1 Calculation formula of time domain characteristic parameter

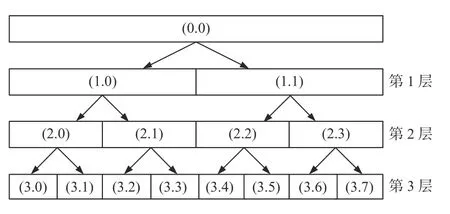

2.3 小波包分解

原始信号通过分解得到低频和高频分量,高频分量中含有大量的信号细节可以通过小波包提取。通常对原始信号进行3 层小波包变换[11],信号被分配到8 个节点中,其分解结构如图3所示。

图3 小波包变换示意图Fig.3 Wavelet packet transform diagram

若原始信号被分解到第j层(j=1,2,3···n),采样率为f,频带总数为 2j个,第i个频带范围为~分解层数越多,信号处理越精细。

每个节点系数中存储的能量称为小波包节点能量,表达式为:

其中:fji(t)和Eij分 别是第j层第i个节点的小波系数和该系数的能量值。各系数能量值与总能量的比值为

当颤振发生时,某个节点的能量值会骤增,因此能量占比很适合作为输入型特征参数用到一些算法模型中。

3 BP 神经网络结构

3.1 基本原理

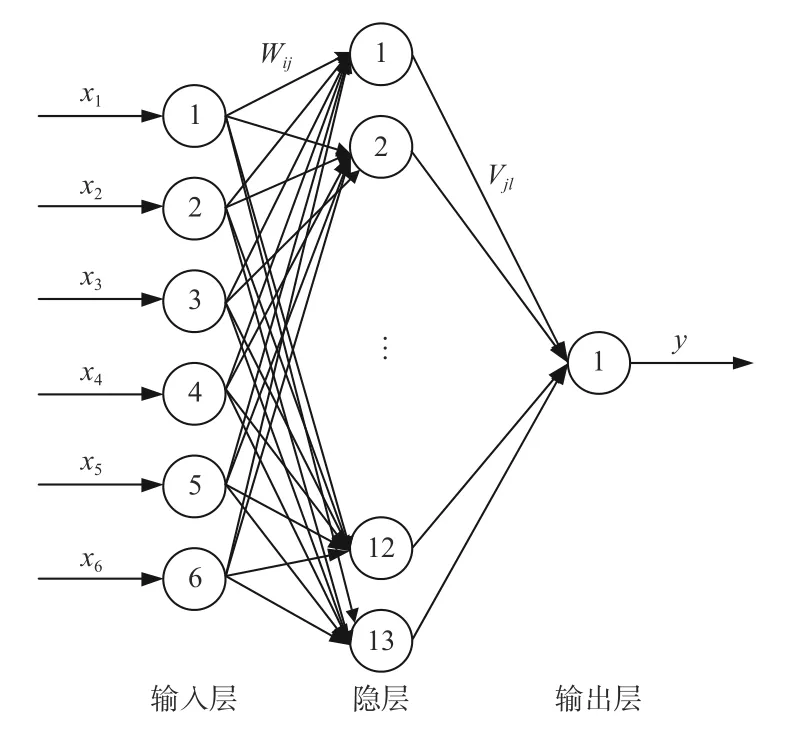

采用3 层BP 神经网络[12]对外圆磨床颤振在线识别。选择三向振动、AE 传感器信号作为原始信号,BP神经网络输入层神经元数目设为n个 (n=6)。根据Kolmogorov 定理,综合考虑泛化学习能力,确定隐含层神经元数目k(k=2n+ 1,k=13)。BP 神经网络结构如图4所示。

图4 BP 神经网络结构Fig.4 BP neural network structure

BP 神经网络算法学习规则如下:表现函数沿着下降最快梯度方向,并不断修正权值阈值:

其中:gk为 表现函数的梯度;ak为学习速率;xk为权值阈值。在BP 神经网络中,输入节点为xn,隐层节点的输出为Zk,输出节点为ym

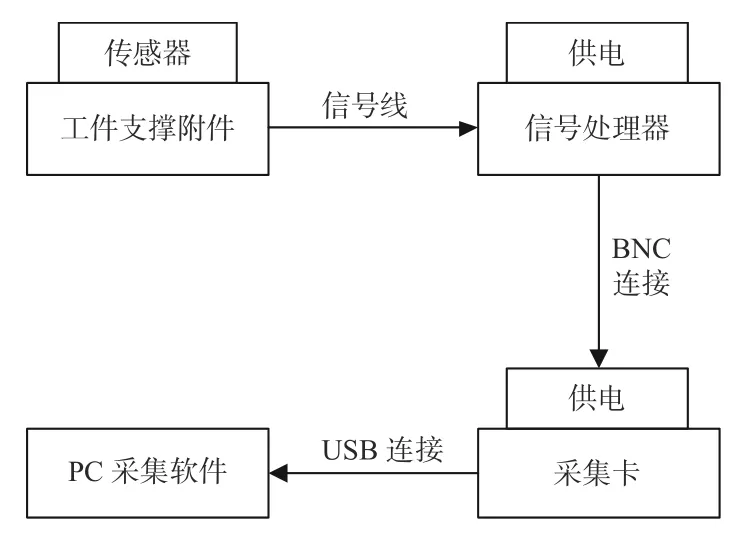

试验中的输入节点数共6 个,隐层节点数13 个,输出节点数1 个。其中输入层与隐层间的网络权值为wij(i=1,2···n,j=1,2···k),阈值为 θj;隐层节点与输出节点之间的网络权值为vjl,阈值为 θl(l=1,2···m, m为输出节点的数量)设定好期望后模型的计算公式如下:

隐层节点的输出

输出节点的输出

输出节点的误差

3.2 训练过程

在BP 神经网络迭代算法中选择的是泛化精确度高的Levenberg-Marquardt 函数,隐藏层选择的是双曲正切S 型传递函数(tansig),输出层选择的是线性传输函数(purelin),训练函数和自适应学习函数分别是默认的trainlm 和learngdm 函数。

BP 神经网络的自适应学习能力很强。通过发射传感器信号,对振动传感器信号进行特征处理并建立样本库。设定迭代精度和目标期望,利用迭代函数开始训练学习,不断地输出结果。如果输出结果与期望值相比超出设置精度,则反向传播。通过输出层不断逼近期望值,得到最优的BP 神经网络模型,其过程如图5所示。

图5 BP 神经网络训练过程Fig.5 BP neural network training process

4 试验设计和信号特征值提取

4.1 试验设计

利用高频AE、三向振动传感器进行信号采集,外圆磨床型号为M1432BX1500;砂轮直径为400 mm,磨削速度为35 m/s,磨削方式为外圆磨削,修整方式为金刚石笔修整(修整比为0.7),加工工件为普通轴承,工件材料为标准轴承钢。利用传感器底座的强磁特性,将AE 传感器吸附在尾架顶尖上,三向振动传感器吸附在机床尾架上,试验现场图如图6所示。

图6 试验现场图Fig.6 Experiment site map

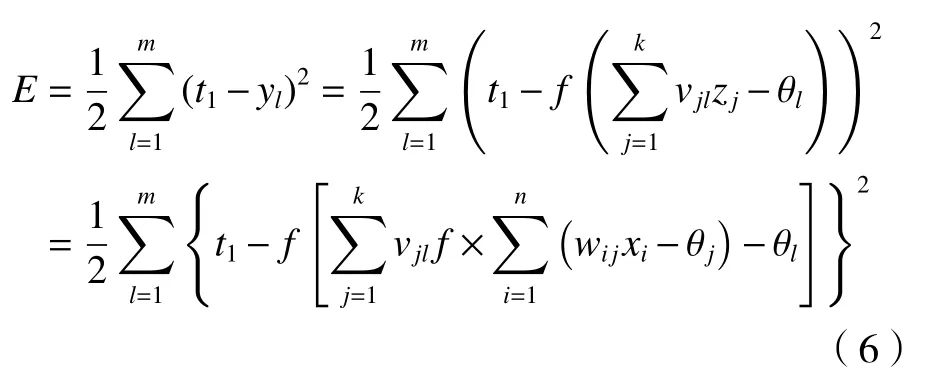

传感器信号经过处理后输出到采集卡,并显示到PC端通过采集软件进行下步分析,总的测试流程如图7所示。

图7 试验测试流程简图Fig.7 Experimental test flow diagram

当磨削过程有颤振时,信号会发生变化,信号的时域、频域都能提供相应的信息。在试验中利用了AE传感器采集,所以可以通过小波包分解求出各频段的能量占比作为特征参数。

4.2 传感器信号采集及分解

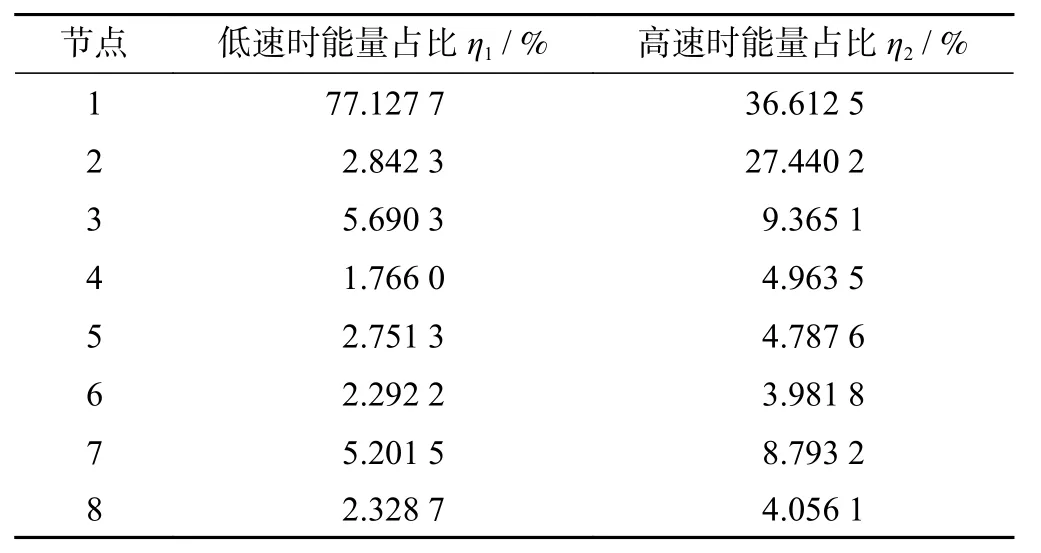

砂轮转速和工件轴转速分别为53 m/s 和110 r/min,保持不变,控制机床电机处于低速和高速2 种状态。对AE 传感器采集的原始信号进行小波包分解。采用db4 小波分解得到与频段相对应的8 个节点,频段间隔为62.5 kHz,频段为0~500 kHz。低速与高速下高频AE 信号的各频段能量占比图分别如图8、图9所示:

图8 低速加工AE 信号能量占比Fig.8 Low-speed processing AE signal energy ratio

图9 高速加工AE 信号能量占比Fig.9 High-speed processing AE signal energy ratio

将机床电机低速与高速2 种状态下人小波包能量占比数据汇于表2中。由表2可知:低速和高速2 种状态对比下,前3 个节点处能量占比变化显著,后续节点中变化不明显,可以推出颤振发生频率集中在前3 个节点处的信号频率部分。

表2 工件磨削AE 频谱能量分布占比Tab.2 AE spectrum energy distribution occupation of workpiece grinding

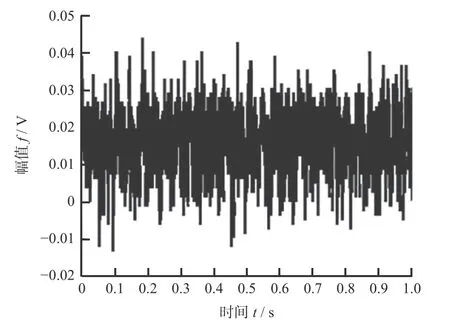

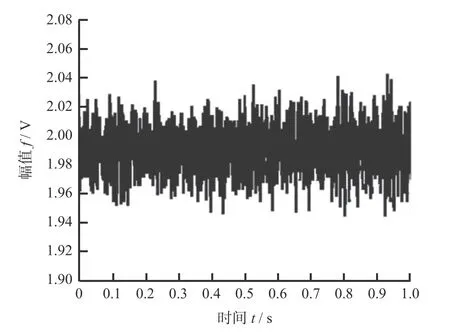

机床尾架处的振动时域信号由三向振动传感器采集,图10、图11、图12分别是x方向振动时域信号图、y方向振动时域信号图和z方向振动时域信号图,x方向的振动幅值主要在-0.04~0.06 V 范围内变化,y方向振动幅值主要在1.92~2.04 V 范围内变化,z方向振动幅值主要在-0.02~0.10 V 范围内变化。可以看出在机床尾架处,与尾架x方向振动和尾架z方向振动相比,尾架y方向振动幅值变化更大,更易诱发磨削颤振现象的发生。

图10 x 方向振动传感器信号Fig.10 x-direction vibration sensor signal

图11 y 方向振动传感器信号Fig.11 y-direction vibration sensor signal

图12 z 方向振动传感器信号Fig.12 z-direction vibration sensor signal

4.3 信号特征值提取

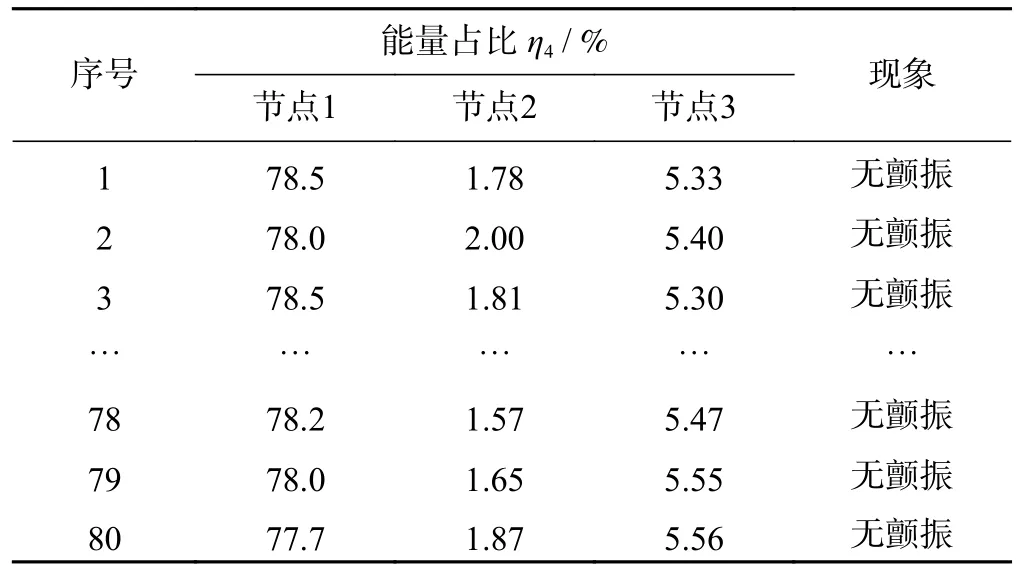

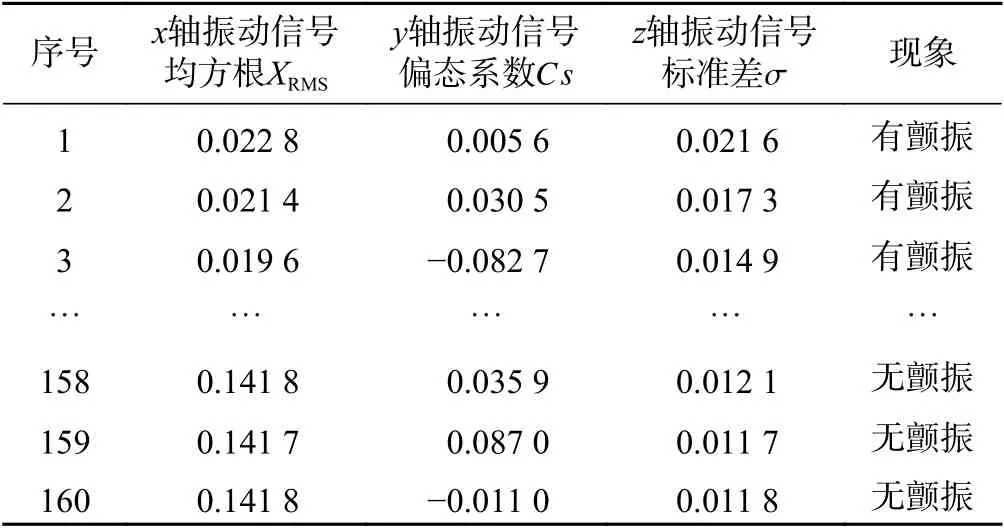

已知BP 神经网络模型输出结果仅为有无颤振现象,将有无颤振现象赋值为{1,2}的集合对应监测的颤振结果。对传感器信号进行特征值提取,建立样本数据库。不同现象下的各信号值不同,主要是通过对声发射传感器采集到的原始信号进行小波包分解,并取与颤振现象发生频率接近的前3 个节点处的能量占比作为声发射传感器的信号特征值,对振动传感器采集到的原始信号进行时域处理,选取x方向振动的均方根、y方向振动的偏态系数,z方向振动的标准差作为振动特征参数继而建立信号特征样本数据库。表3为高频采样下电机高速运转时声发射小波包能量占比数据。表4为高频采样下电机低速运转时的声发射小波包能量占比数据。表5为三向振动信号特征值数据,前80 组是发生颤振时的振动特征值,后80 组是无颤振时的振动特征值。通过对正常磨削和发生颤振现象时的信号特征值计算得到表3、表4、表5的样本数据库,利用样本数据库结合BP 神经网络模型可以对颤振现象进行监测及识别。

表3 高频声发射小波包能量占比(高速)Tab.3 High frequency acoustic emission wavelet packet energy ratio (high speed)

表4 高频声发射小波包能量占比(低速)Tab.4 High frequency acoustic emission wavelet packet energy ratio (high speed)

表5 三向振动信号特征值提取Tab.5 Eigenvalue extraction of three-way vibration signal

5 网络训练及识别结果

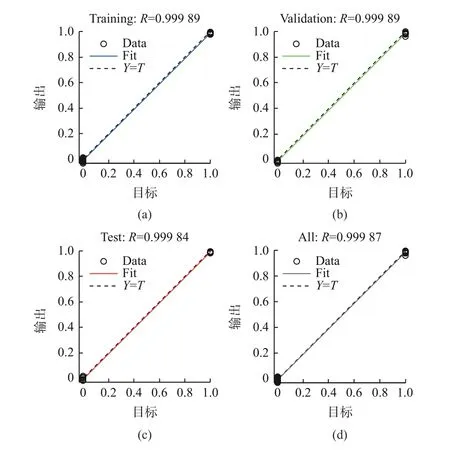

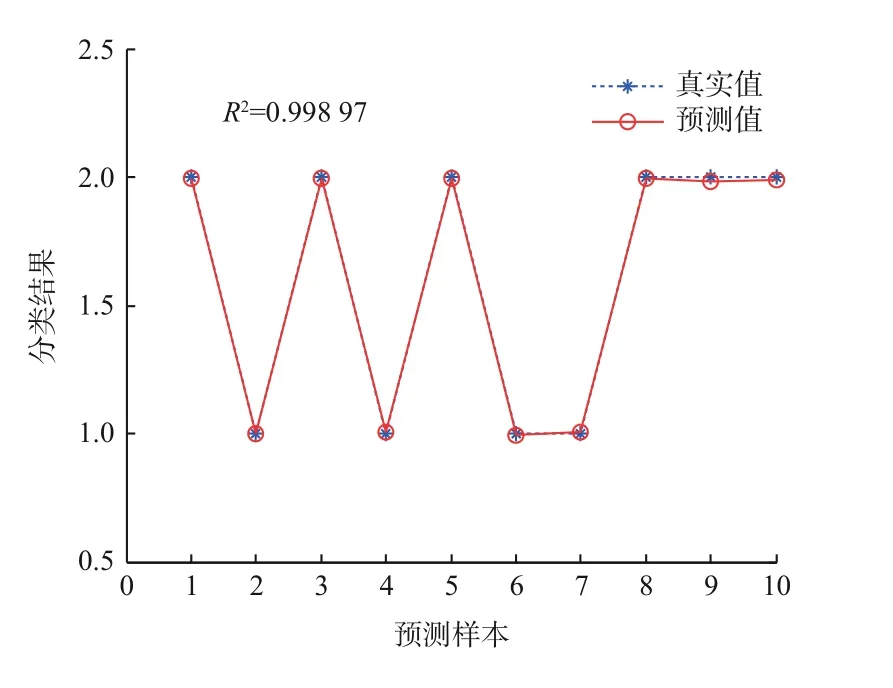

通过BP 神经网络[13-14]算法将表5的160 组信号特征值样本随机排列后分为150 组训练样本和10 组预测样本。模型输入为6 个特征向量,输出为1 个结果向量,如图13所示。BP 神经网络训练时,训练次数设为1 000 次,误差精度为 10-3,结果中的R2越接近于1,模型效果越好[9-10]。训练和识别过程以及10 组预测样本得到的外圆磨削颤振真实值和预测值对比结果如图14所示:BP 神经网络训练过程中的R2值大小约为0.99,说明BP 神经网络模型训练过程较好。从图15中的BP 神经网络颤振识别结果看出,真实值和预测样本的颤振预测结果均一致。

图13 BP 神经网络训练模型Fig.13 BP neural network training model

图14 BP 神经网络训练过程Fig.14 BP neural network training process

图15 BP 神经网络颤振识别结果图Fig.15 BP neural network chatter recognition result graph

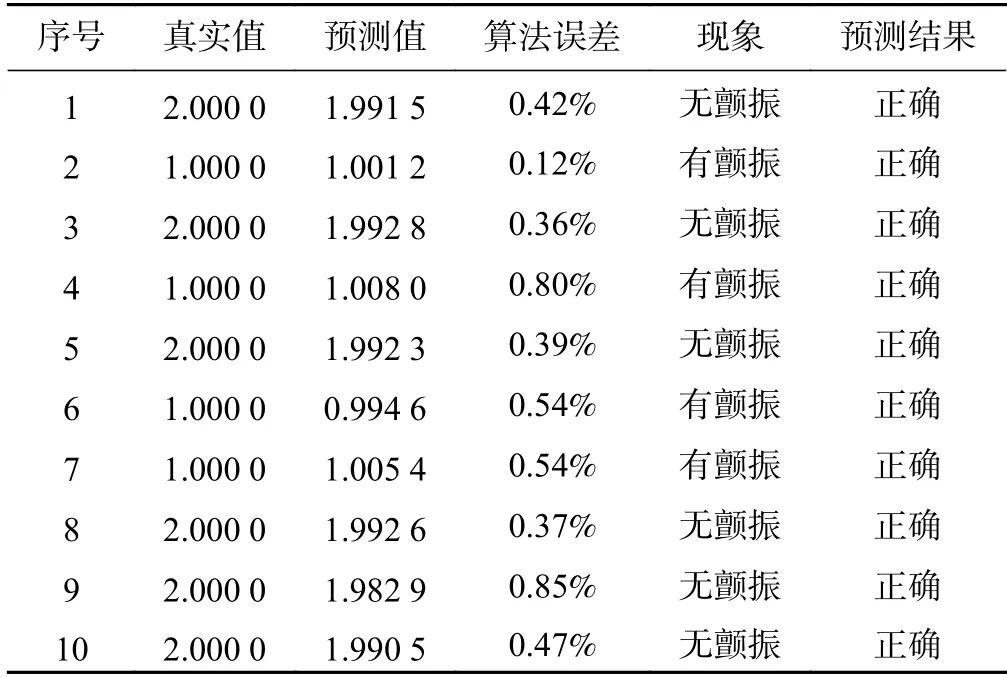

表6为磨削颤振试验值与预测结果对比表。从表6可以看出:BP 神经网络模型可以对外圆磨削颤振现象有效的在线监测和识别,同时算法平均误差在0.49%,预测结果均正确。

表6 预测结果数据Tab.6 Forecast result data

6 结论

针对外圆磨削颤振现象,使得工件加工表面质量降低,提出基于多特征参数样本和BP 神经网络的外圆磨削颤振智能监测及识别方法,并通过试验进行算法验证,得到如下结论:

(1)时域特征参数结合小波包分解建立的多特征参数样本库能有效表征机床正常磨削和磨削颤振信息,同时也能保证BP 神经网络监测模型分类精度。

(2)利用多特征参数样本库对BP 神经网络训练学习,通过试验验证,BP 神经网络算法模型能有效识别外圆磨削颤振现象,算法平均误差0.49%。