不同翼型轴向积叠的轴流泵水力性能及内部流态

2022-03-22孙壮壮王欣宇石丽建汤方平

孙壮壮,王欣宇,石丽建,汤方平

(扬州大学水利科学与工程学院,江苏 扬州 225000)

叶轮是轴流泵的核心部件,叶轮设计的好坏直接影响泵的运行效率及安全稳定.目前轴流泵叶轮的设计方法通常有升力法、流线法和平面叶栅法等[1-3],这些方法往往专注于轮毂比、叶栅稠密度和翼型安放角度等参数,参数确定后采用现有的翼型积叠而成.对于翼型积叠方式研究集中在周向弯曲方面,如前弯和后掠[4],而对轴向积叠方式研究较少.翼型轴向积叠时旋转轴线的位置通常与翼型最大厚度处一致,翼型的旋转中心一般通过翼型的骨线,也可偏离骨线,但其纵向位置需要按一定规律变化,以保证叶片的光滑.关醒凡[5]认为,翼型旋转中心的纵向位置应该从轮缘到轮毂依次增加,即相当于各断面的翼型沿斜向积叠在一起,使叶片表面从外缘向轮毂倾斜,以减小径向流动.但这些翼型积叠方式大多是经验式的,且未就翼型积叠方式对轴流泵性能的影响作出深入的探讨,因此研究翼型旋转中心的积叠机制对于轴流泵的设计及优化具有重要的意义.

目前,国内外学者对于轴流泵的设计方面做了大量的研究.LI[6]针对轴流泵的空化性能借助响应面方法进行了优化设计,兼顾效率的同时提高了轴流泵的空化性能.PAN等[7]基于叶片冲击模型设计了鱼类友好型轴流泵,降低了鱼群通过轴流泵时的死亡率,提高了轴流泵站的环境友好性.郑源等[8]基于正交试验和综合频率分析法对轴流泵进行优化设计,研究了叶片数、叶栅稠密度、轮毂比等设计参数对轴流泵性能的影响.MOHAMED等[9]利用多目标布谷鸟算法及反设计方法对轴流泵效率及空化性能进行优化.此外,文献[10-13]也在轴流泵设计及内部流动方面做出了相关研究.

文中在扬州大学设计的ZM25轴流泵模型的基础上,保持设计参数不变,改变翼型积叠方式,利用计算流体动力学方法研究翼型积叠方式对轴流泵水力性能及内部流场的影响.

1 数值计算方法

1.1 计算模型

选取扬州大学设计的ZM25轴流泵模型为研究对象,该模型为 “十一五”国家科技支撑计划重大项目——“南水北调工程若干关键技术研究与应用大型贯流泵关键技术”课题研究成果.ZM25轴流泵模型主要设计性能参数分别为额定流量Qd=0.342 m3/s,扬程H=3.63 m,转速n=1 450 r/min,空化比转数C=1 198;几何参数分别为叶轮直径D=300 mm,叶轮叶片数Z=3,叶轮轮毂比dh/D=0.35,叶轮叶顶间隙δ=0.2 mm,导叶叶片数Zd=5,导叶轮毂比dh2/D=0.35.

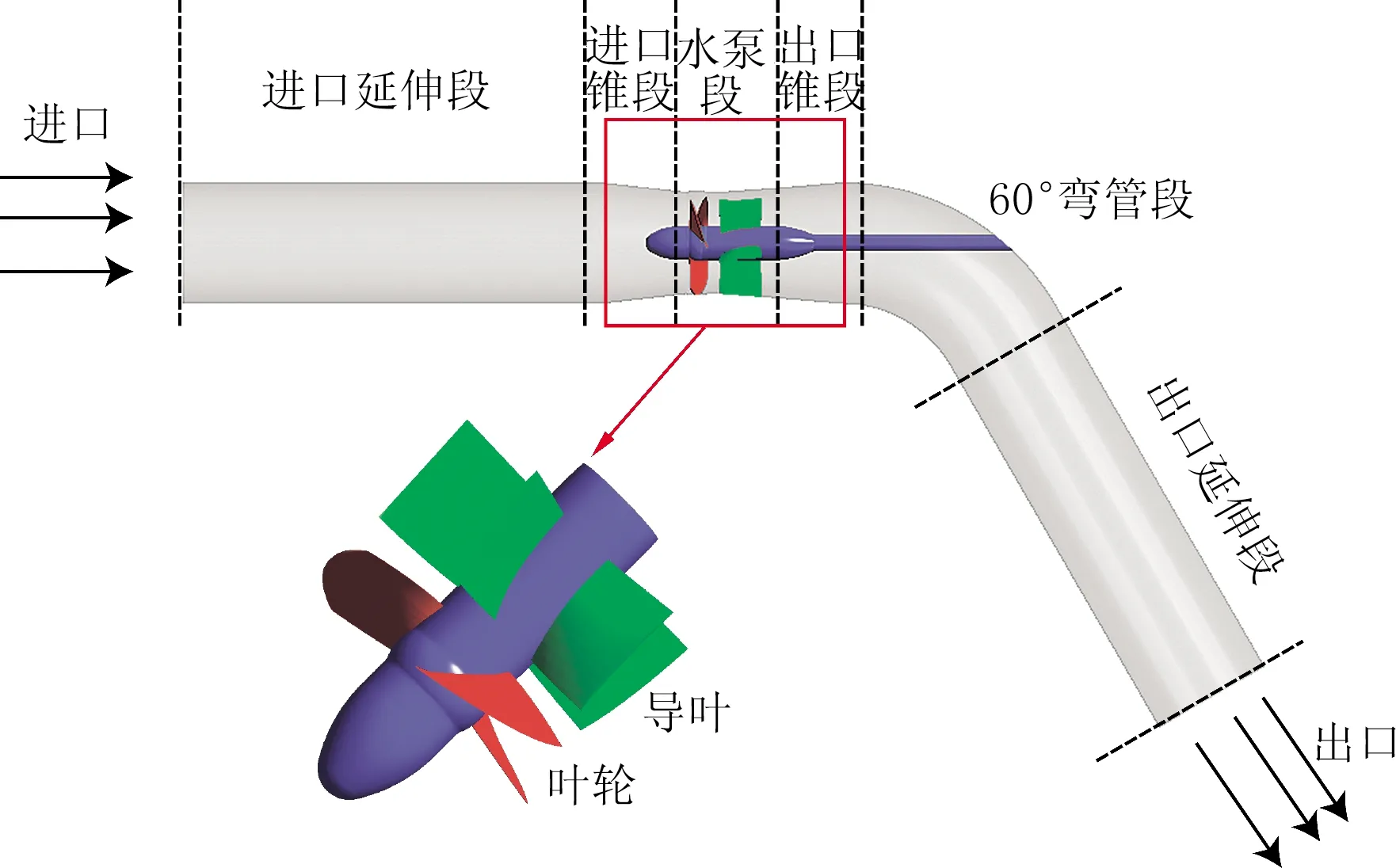

应用商业软件ANSYS CFX进行数值计算.计算时为使流动充分发展,避免出现回流,分别在进口及出口位置增加一段延伸段.整个计算域包括进口延伸段、进口锥段、泵段、出口锥段、60°弯管段和出口延伸段,泵三维模型如图1所示.采用Turbogrid对该轴流泵叶轮和导叶区域进行造型,其余区域采用Pro/E进行造型,造型时保证与模型试验时严格匹配.

图1 ZM25轴流泵模型三维造型

1.2 网格划分

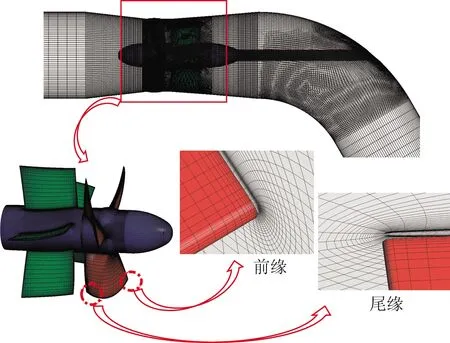

计算域网格如图2所示.采用分块网格划分策略,并最终在ANSYS CFX中进行组装.所有区域均采用结构化网格进行划分,其中叶轮和导叶区域通过Turbogrid采用H/J/C/L型拓扑结构,叶片的形状是高度弯曲的,其周围采用O型拓扑结构,以获得高质量网格,其余区域均采用ICEM进行划分,也采用O型拓扑结构.经检查,各区域网格质量良好,符合数值计算要求.

图2 计算域整体及局部网格划分

1.3 湍流模型及边界条件

泵叶轮内部流动复杂且高度扭曲,基于SST模型的k-ω方程考虑了湍流剪切应力的传输,可以精确预测流动的开始和负压力梯度条件下流体的分离量,故采用SSTk-ω模型进行数值计算.计算时计算域分为旋转域和静止域,其中叶轮为旋转域,其余为静止域.采用“Stage”交界面处理叶轮与进口锥段、导叶段之间动静耦合时流动的参数传递,其他交界面采用“None”形式.进口边界条件设置为总压进口,p=1.01×105Pa,出口边界条件设置为质量流量出口,根据具体工况而定.

1.4 网格无关性检验

在转速为1 450 r/min,流量为额定流量0.342 m3/s时,以扬程计算结果为指标进行网格无关性检验.保持相同的拓扑结构,采用全局最大网格尺寸控制各计算域的网格密度,同时对各计算域局部网格进行加密以保证网格的质量.采用相同的控制方程和边界条件,表1为不同网格数量N下的计算结果.

表1 不同网格数量下泵装置扬程计算结果对比

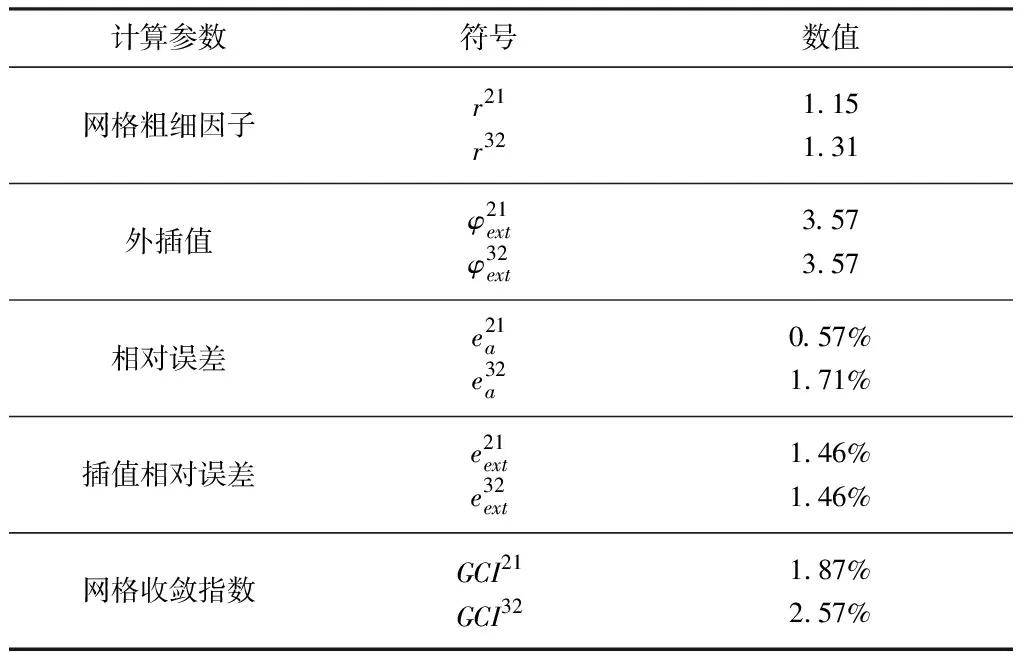

采用美国工程师学会(ASME)给出的 CFD 网格收敛指数GCI进行网格无关性检测[14],计算结果如表2所示.可以看出,方案1和方案2的GCI21和GCI32值均小于3%,GCI32值为2.57%,离散误差很小,综合考虑计算时间和计算精度,选择方案3网格作为最终计算网格.

表2 网格离散误差

1.5 叶片斜向积叠设计

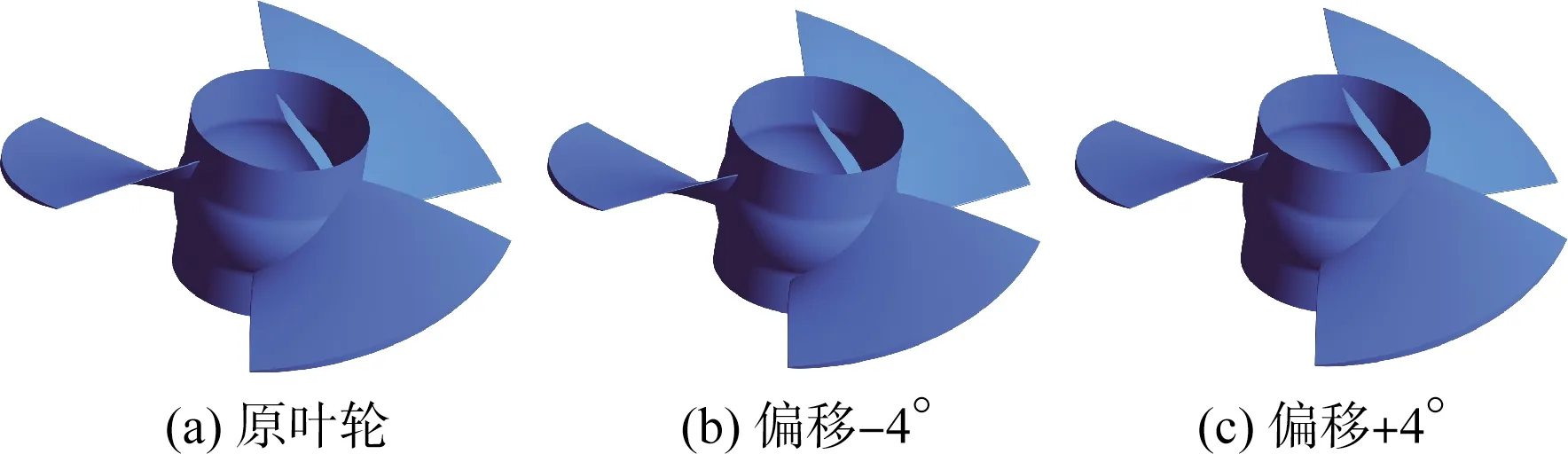

ZM25轴流泵模型设计时各断面积叠中心约在距离进水边0.45倍弦长处,翼型断面为圆柱面展开,从轮毂到轮缘共计10个断面,沿水平轴线积叠成叶片.改变各翼型积叠方式,保持轮缘处翼型断面纵向位置不变,改变其他断面位置,沿斜向积叠,偏移前后片轴面如图3所示(以水平轴线以下角度为负,水平轴线以上角度为正).图4为不同翼型积叠方式的叶片外形图.

图3 偏移前后ZM25模型叶片轴面对比

图4 ZM25模型叶轮偏移前后对比

2 试验系统和设备

轴流泵模型试验在扬州大学测试中心的水力机械试验台上进行.该试验台于2001年9月通过江苏省科技厅鉴定,效率测试系统综合误差为±0.39%,满足国家标准GB/T 18149—2000和中华人民共和国水利部行业标准SL140 —2006 精度要求.

图5为ZM25轴流泵模型试验段的安装图.试验时采用直流整流器调节模型泵装置电动机转速,泵装置扬程等于轴流泵装置进出口两测压断面的总能量差,流量采用DN400电磁流量计直接测量,泵的输入转矩由转矩仪直接测得.空化试验保持流量不变,通过封闭循环系统内抽真空,逐步减小系统压力的方法,使泵内发生空化,以效率下降1%作为空化初生的评判标准.

图5 ZM25轴流泵模型试验段

3 结果与讨论

3.1 数值计算结果验证

在叶片安放角为0°时进行数值计算,将数值计算结果和试验结果对比,如图6所示.可以看出,外特性计算值与试验值具有良好的一致性,扬程和效率的相对误差均小于5%,说明所采用的数值计算方法是可靠的.

图6 计算结果与试验结果对比

3.2 翼型积叠方式对轴流泵性能的影响

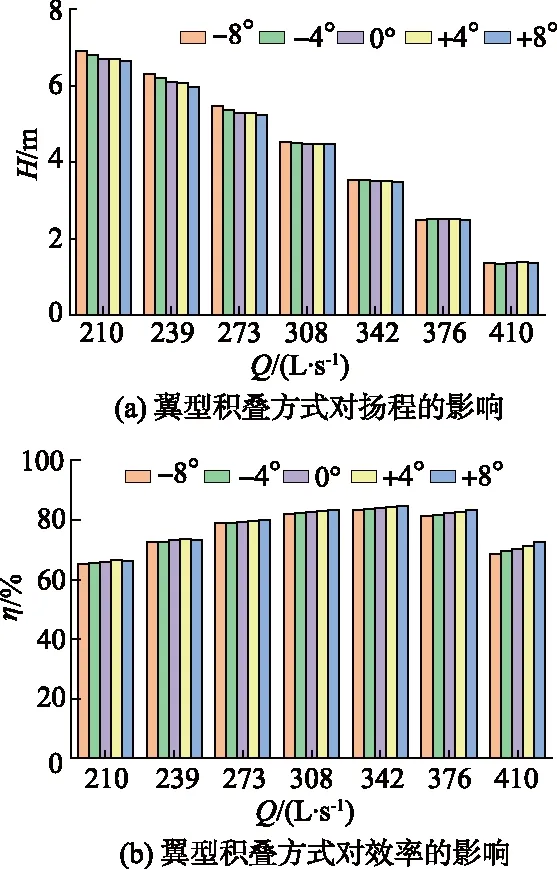

共计算了翼型积叠角度为-8°,-4°,0°(原模型)、+4°和+8°时轴流泵不同流量下的扬程和效率,结果如图7所示.可以看出:翼型积叠角度的变化对轴流泵的性能有一定的影响,当积叠角度由0°向负角度变化,扬程有一定提高,而效率呈现下降的趋势;当积叠角度由0°向正角度变化时则相反,扬程呈下降趋势,效率整体呈现上升的趋势.这说明翼型由正角度积叠时可以提高轴流泵的效率,但会减小泵的扬程,当翼型由负角度积叠时,则会提高泵小流量时的扬程,但会减小泵的效率.

图7 叶片积叠方式对轴流泵性能的影响

3.3 翼型积叠方式对压力及空化性能的影响

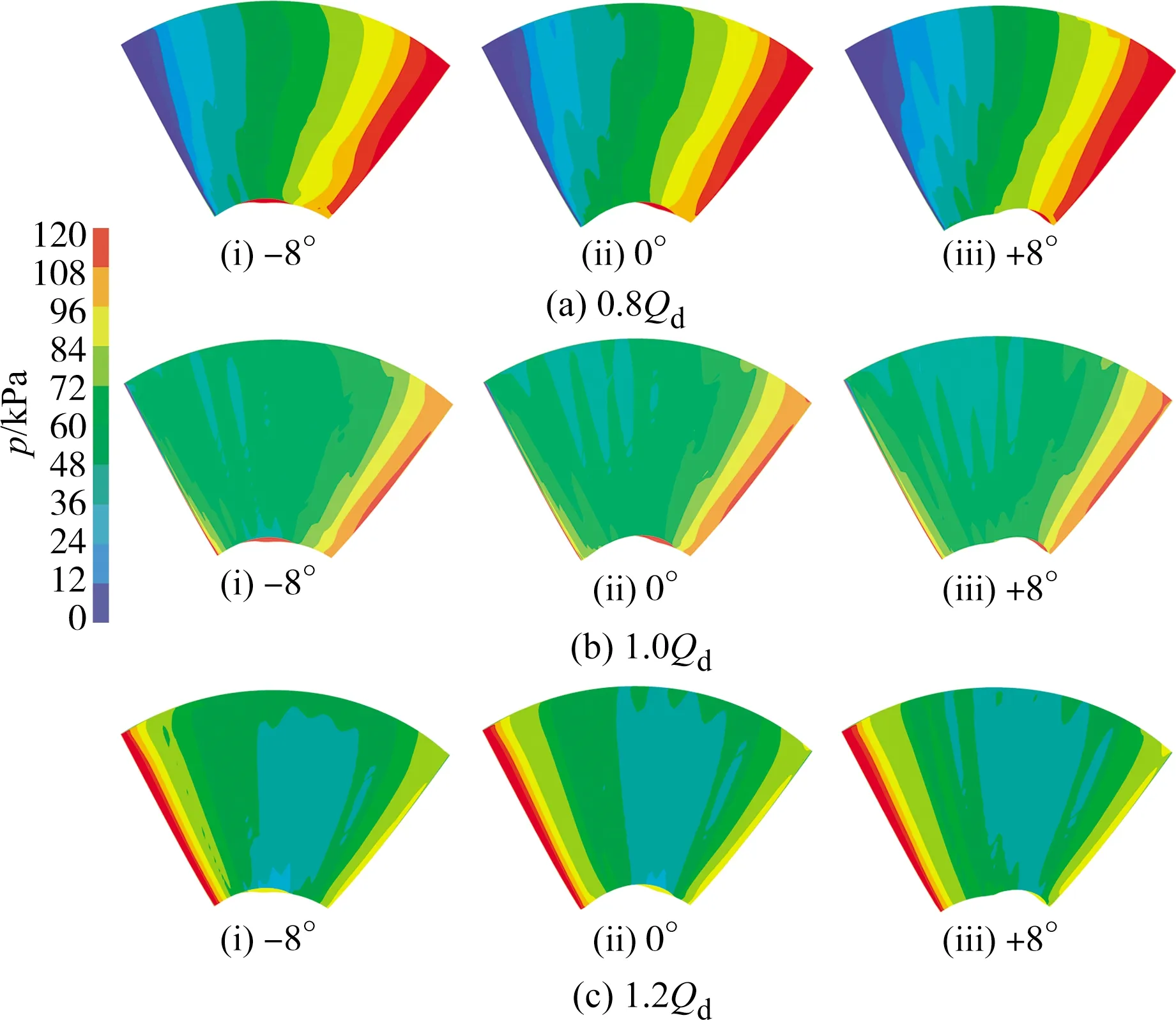

图8为不同翼型积叠方式叶片背面的压力分布,可以看出:小流量工况下在叶片进水边背面存在较大的低压区,当积叠角度向负角度变化时,小流量工况下叶片进口边低压区面积逐渐减小,这主要因为小流量工况下,叶轮进口处轴向速度较小,入流角度较差,导致进水边附近产生较为严重的脱流现象,翼型向进口移动有利于减小脱流;随着流量增大,进口边脱流现象减弱,低压区开始向中部和出口边移动;当积叠角度向负角度变大时,叶片背面的低压区逐渐减小.

图8 翼型积叠方式对叶片表面压力的影响

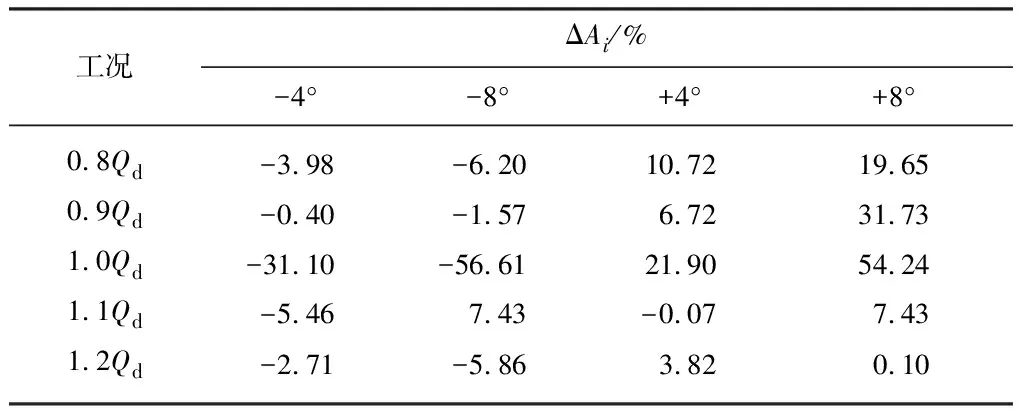

空化是轴流泵重要的性能指标,为节省计算时间,文中所有计算均采用单相流模型,假定叶片表面静压低于常温下水体所对应的汽化压力时发生空化,则可以此面积大小作为叶片空化性能优劣的判别标准[15].定义叶片空化面积的相对提升率ΔAi为

(1)

式中:Ai为相同工况下积叠角度i对应的叶片空化面积;A1为相同工况下原轴流泵模型对应的叶片空化面积.

利用式(1)对积叠角度改变后轴流泵的性能进行计算,结果如表3所示.可以看出,总体上,翼型由负角度积叠时相对面积变化几乎都为负数,这也在一定程度上反映了由负角度积叠时可以改善轴流泵的抗空化性能.

表3 不同积叠方式空化面积相对提升率

3.4 翼型轴向积叠方式对内流场的影响

为了进一步研究翼型积叠方式对流场的影响,对设计流量工况下的叶轮内部三维流场进行分析,结果如图9所示.定义轴向相对位置L,其中0表示叶轮进口边,1.0表示叶轮出口边.定义展向相对位置l,其中0表示轮毂,1.0表示轮缘.

图9 翼型积叠方式对叶轮内部流场的影响

由图9a可知,轴向速度在靠近叶轮进口处存在速度畸变,当积叠角度向负角度移动时,则可以消除进口处的速度畸变,使得叶轮内部轴向速度的变化更加平稳.

由图9b可知,翼型积叠角度由负变化到正时,轴向相对位置向出口靠近,这也使得叶轮内沿轴线方向的轴向速度和周向速度曲线也相应向出口移动.

由图9c可知,在水流经过叶片前的径向速度随着积叠角度向负角度变化而逐渐变大,而当水流流经叶片时径向速度逐渐减小,这说明翼型积叠角度向负角度变化可以减小叶轮内的径向流动.

由图9d可知,翼型积叠角度的变化主要影响轮毂侧的轴向速度分布,当翼型积叠角度向正角度变化时,轮毂侧的轴向速度增大,轴流泵出口的轴向速度分布更为均匀.

4 结 论

应用数值模拟的方法研究了轴向翼型积叠角度对轴流泵性能的影响,得到如下结论:

1) 当翼型积叠角度由正向负变化时,泵扬程呈增大趋势,而效率呈减小趋势.

2) 翼型由负角度积叠时,叶片背面的压力分布得到改善,泵的空化性能得到提升,同时可以减小泵内的径向流动,改善泵内的轴向速度分布,使轴流泵内部的轴向流动更加稳定.

3) 翼型由正角度积叠时,可以提高轮毂侧的轴向速度,使叶轮出口的轴向速度分布更加均匀.