IC 厌氧反应器处理制革废水的启动运行研究

2022-03-22王河有朱超崔强郝永永马宏瑞

王河有,朱超,崔强,郝永永,马宏瑞

(陕西科技大学环境科学与工程学院,陕西 西安 710021)

制革废水含有大量有机、无机污染物,大量的无机盐、脂肪、蛋白质、硫化物和钙离子等进入水体后会加大生化处理的难度,一般处理方式为物化和微生物法结合[1-2],微生物法多采用AO 和多级AO[3-4]。生物法处理工艺中厌氧过程仅限于水解酸化阶段,物化处理和生化处理会产生大量的污泥,需要大的池容积并且能耗高,使得废水处理成本增加。随着环保压力增大和行业类型调整,将经济高效的厌氧消化技术接入制革废水处理工艺中已成为行业的迫切需求。制革废水含有高浓度的硫化物,会对厌氧微生物产生毒性,采用适合低浓度高毒性废水的IC 厌氧反应器,将成为厌氧消化介入制革废水的关键手段[5-7]。

IC(internal circulation)厌 氧反应器是第三代高效厌氧反应器,占地面积小、适合中低浓度废水,因其内循环设计加强了微生物与有机污染物之间的传质效果,极大提升反应器的处理效率,被广泛应用于养殖、造纸和食品加工等行业废水处理,具有广阔的应用前景[8-9],以啤酒厂为例,IC 厌氧反应器可以有效的处理高盐高浓度有机废水,CODCr去除率达到90%。但是IC 厌氧反应器启动运行效率受诸多条件干扰,尤其是厌氧颗粒污泥的形成[10-12]以及酸碱度、有机负荷、硫化物等[13-16]因素的影响。例如,当反应器遇到产甲烷抑制剂含量高时,往往会发生恶化甚至失效[17]。此外,有机物超载或有机负荷率高也可能打破平衡,导致厌氧产甲烷失败[18]。制革废水成分复杂,具有高浓度硫化物、高盐度、高悬浮物等[19]特点,无疑加大反应器处理的难度。而IC 厌氧反应器在国内外制革行业中缺乏大规模工程化应用,成功案例未见报道,应用前景尚不明确。如何启动并优化IC 厌氧反应器处理制革废水的性能将成为重点。

为在制革废水中引入厌氧技术实现废水全流程生化及污泥资源化处理,本研究拟阐明IC 厌氧反应器快速启动条件,对稳定运行后水质和产甲烷潜力的变化进行跟踪,以优化反应器运行参数,为IC 厌氧反应器处理制革废水提供技术支持。

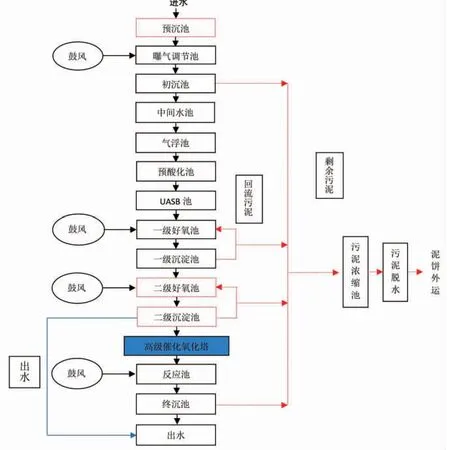

图1 受试企业污水处理工艺流程

1 材料与方法

1.1 处理工艺及运行现状

本研究在河南某制革厂综合废水站进行,各单元主要运行参数如下:废水处理量3000 m3/d,废水经格栅初步去除较大悬浮废物,再进入曝气调节池调节水质水量,经初沉池和气浮池后进入水解酸化池进行初步水解酸化,出水进入后续生化系统。实验室实验用水和中试启动进水同取自水解酸化池。水解酸化池废水性质如下:CODCr2000 mg/L,NH3-N 400~500 mg/L,SO42-1100 mg/L,S2-330 mg/L,VFA 30 mmol/L。

1.2 厌氧活性污泥法评价

通过预实验测定经厌氧活性污泥法处理受试废水后污染物去除效率和产甲烷潜力,为中试启动提供废水处理参数。厌氧生物甲烷势测定方法:将受试水样400 mL 放在容积500 mL 有厌氧接种物的血清瓶中。用N2吹扫血清瓶里的空气来保证厌氧环境同时控制pH。然后将血清瓶至于35 ℃水浴锅中,瓶口插入导气管将导管末端插入装有pH 为12~13 的NaOH 溶液的史氏管中,用排开液体的体积测定CH4产气量。35 ℃下每产生395 mL CH4气体,相当于减少了1 g CODCr。用化学计量学关系计量液相中CODCr的减少量。

1.3 IC 厌氧反应器启动流程

进水CODCr在1800~2500 mg/L 之间波动,为使反应器快速启动,采用阶段进水的方式将启动过程分为三个阶段,驯化期,负荷提升期,波动期。

驯化期:连续进水,集水池温度设定为35 ℃,初始进水CODCr浓度为1000 mg/L 左右,以预实验确定的产甲烷效率和出水为标准,连续稳定达标后逐步提升进水浓度。

负荷提升期:继续将进水CODCr浓度提升至1500 mg/L,负荷提升后调节循环流量控制,控制进水中VFA 和硫化物的浓度在理论值之下,稳定CODCr去除率。

波动期:以水解酸化池出水为进水,CODCr浓度在1800~2500 mg/L 之间波动,调节进水流量和反应器内部上升流速,设定循环比控制进水VFA 浓度,达到提升传质效率并降低酸化风险的目的。

在反应器启动过程中,每日监测消化液VFA 浓度,来判断反应器运行状况。实时监测进出水以及反应器内部pH,每日取进出水测定CODCr、NH3-N、VFA、ALK、硫化物、硫酸根等指标,定期取样测定反应器内部污泥浓度。

1.4 分析方法

COD 的测定采用快速消解法,参考环保行业标准《HJ/T 339-2007》;NH3-N 的测定采用纳氏试剂分光光度法,参考《HJ 535-2009》;S2-的测定方法采用亚甲基蓝分光光度法, 参考国标《GB/T16489-1996》;SO42-的测定方法采用铬酸钡分光光度法,参考标准《HJ342-2007》;VFA 的测定采用滴定法;ALK 的测定采用滴定法;pH 的测定采用仪器快速测定;厌氧生物甲烷势测定采用BMP 测定方法。

2 结果与讨论

2.1 制革废水厌氧处理可行性分析

图2为水解酸化池出水的生物产甲烷势累计产气量结果。可以看出,实验初期无甲烷气体生成,反应持续15 d 后累计气体到达最大值。空白对照组实验初期已有气体积累,证明接种的厌氧颗粒污泥在在反应初期并未适应受试水样,且微生物的活性受到废水的抑制。制革废水本身含有大量的硫酸根及硫化物,有研究表明使用厌氧微生物法进水硫化物浓度高于100 mg/L 时,乙酸营养型产甲烷菌的活性受到抑制;当硫化物浓度达到190 mg/L 时硫酸盐还原菌的活性受到抑制;当硫化物浓度高于300 mg/L 时厌氧系统将崩溃[20-21]。受试皮革厂水解酸化池废水中硫化物浓度为330 mg/L,高于限制值,但并未出现厌氧系统崩溃现象,证明在高于理论浓度硫化物胁迫下,厌氧微生物经驯化能适应硫化物毒性。推测原因为硫化物对厌氧微生物的毒性更多的是来自于游离态的硫化物,游离态的硫化物会进入微生物内部与蛋白质结合,令其丧失活性从而产生毒性。游离态硫化物在不同温度和pH 下所占比例不同,单纯依据硫化物浓度来判定是否对厌氧系统产生毒性影响是片面的[22]。

图2 废水产甲烷势累计产气量

经计算该制革厂水解酸化池出水的生物降解率为47.6%。这一理论值虽低于造纸工业废水、食品工业废水和毛皮工业废水的有机物降解率[23-28],但实验证明在高浓度硫化物胁迫下厌氧消化是可行的。

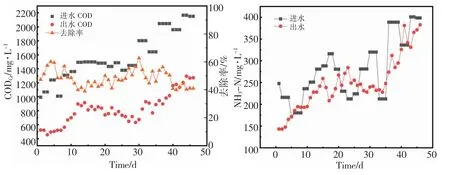

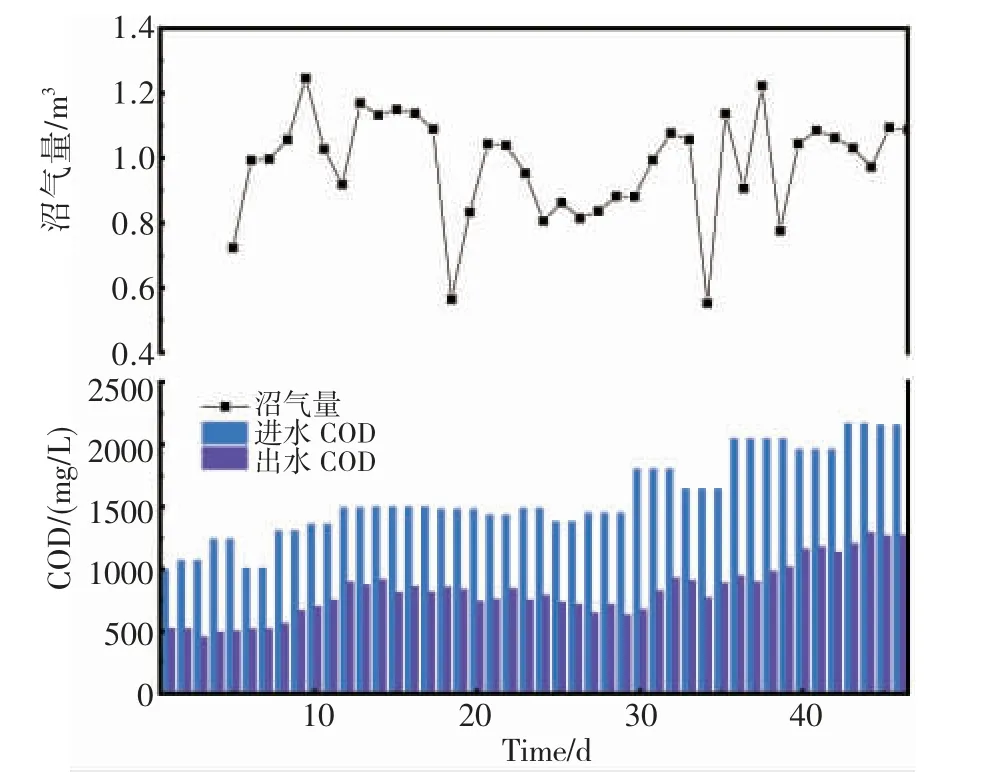

2.2 进出水CODCr、NH3-N 分析

图3为IC 厌氧反应器启动中CODCr、NH3-N 的去除情况。由于启动初期进水有机负荷较低,接种微生物处于饥饿状态,使CODCr去除率在50%~60%之间,大于理论值47.6%,在低负荷下反应器极易稳定运行。启动第8 d 和30 d 提升进水CODCr浓度到1500 mg/L 和2000 mg/L。提升负荷后出水水质出现波动,但去除率仍可恢复。在运行36 d 进水达到废水原始浓度,进水水质波动影响CODCr去除率在40%~50%左右。满负荷情况下进水NH3-N 可达320~400 mg/L,出水NH3-N 浓度变化趋势与进水一致,略低于进水浓度。IC 厌氧反应器表现出对水质波动的良好抗冲击性归因于内、外循环系统对进水的稀释作用以及高传质效果。

图3 运行过程中进出水CODCr 和NH3-N 变化

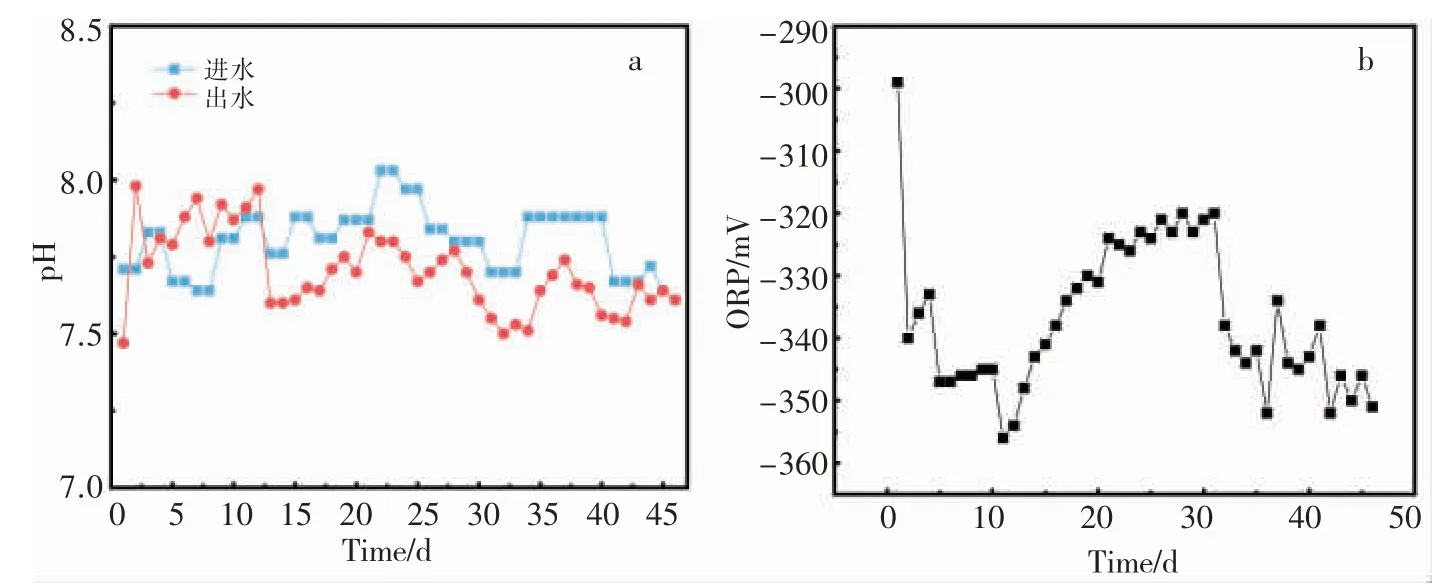

2.3 进出水pH、ORP 和VFA 分析

启动过程中对IC 厌氧反应器进出水的pH 和ORP 变化进行测定。如图4 所示,进水pH 在7.5~8.0 之间波动,因制革废水含有大量硫化物,调节pH 会溢出大量的硫化氢气体,消耗大量的盐酸,出于对经济性和安全性的考虑,并未调节进水pH。出水pH 在启动初期在7.7~8.0 之间波动,当进入负荷提升阶段后,出水pH 较稳定但有所降低,在7.5~7.8 之间波动。在进水pH 高于产甲烷菌的最佳生存繁殖pH 时,反应器仍保有预实验的削减量和沼气产量,且在出水水质波动、VFA 积累时,出水pH 仍然稳定。

图4 中试启动过程中pH(a)和ORP(b)变化

较低的ORP 是产酸菌和产甲烷菌生长繁殖的必要条件。ORP 会对发酵细菌的代谢产生影响,ORP 为-350~-250 mV 时,发酵类型为乙酸发酵型,产甲烷菌最适生存的ORP 为-350 mV。在对系统运行中ORP 的监测结果显示,系统中氧化还原电位 ORP 值保持在-320~-356 mV,主要呈乙酸发酵型,同时满足产甲烷菌所需的最佳生殖代谢条件。

反应器起动过程中进出水VFA 变化见图5。从图中看出,进水VFA 浓度随负荷的提升而升高,满负荷下进水 VFA 浓 度 在 15~23 mmol/L 之间。出水VFA 浓度低于进水, 维持于1~7 mmol/L 之间,反应器运行稳定。运行后期反应器出水水质变差,出水VFA 升高(>5 mmol/L),但pH 未明显下降,未出现酸化趋势。结合常敏[25]对IC 反应器处理毛皮废水的研究中,发现在高负荷进水 (CODCr为 3000~4000 mg/L), 出 水 碱 度 在 20 mmol/L 左右,出水VFA 长期保持高于15 mmol/L 的情况下,有机物去除率仍在50%以上且反应器运行稳定。VFA/ALK 用来表示厌氧消化中间代谢产物的积累程度,一般正常运行的厌氧反应器消化液中VFA/ALK 应小于0.3,若高于0.3会导致厌氧环境pH 下降,厌氧消化反应会受到影响。从图中看出,反应器启动初期消化液VFA/ALK波动较大,数值高于0.3,启动20 d 之后,消化液VFA/ALK 降低至0.3 以下且较为稳定。

图5 运行过程中进出水VFA 和VFA/ALK 变化

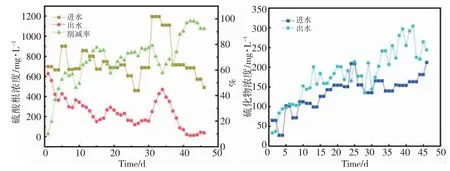

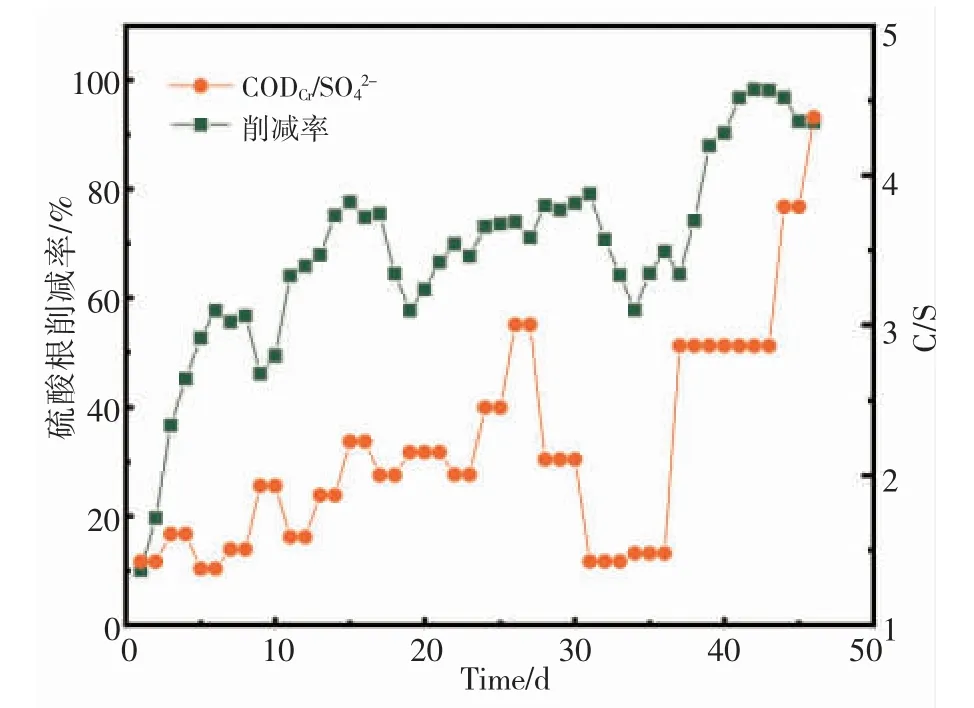

2.4 进出水硫酸盐和硫化物分析

制革废水中硫酸盐对厌氧消化的影响通过硫酸盐还原菌和产甲烷菌对底物的竞争体现。图6 为进出水硫酸盐和硫化物浓度的变化。整个运行过程中都存在硫酸盐还原过程,硫酸盐进一步转化为硫化物,使出水硫化物浓度升高且大于进水硫化物浓度。由图可知,硫酸盐的去除率随运行时间增加而上升,进水满负荷下硫酸盐去除率最大可达98%。启动过程中,采用汽提装置控制硫化物浓度,硫化物浓度随进水负荷增加而增加,反应器运行前中期,汽提装置运行良好,可以有效控制消化液内硫化物的浓度,硫酸盐削减率为50%~80%。反应器运行后期,出水硫化物浓度显著上升,浓度为200~300 mg/L,此时有机物去除效率降至40%。可以看出,硫化物浓度低于220 mg/L 时,反应器有机物去除率不受影响,当硫化物浓度高于220 mg/L 时出水恶化。这浓度远高于理论上硫化物的毒性浓度,推测是反应器内外回流的稀释作用和颗粒污泥内部产生的浓度差削弱了硫化物的毒性。

图6 运行过程中硫酸根和硫化物浓度变化

C/S 是控制厌氧系统中硫酸盐的关键参数。罗干[29]对IC 反应器处理硫酸盐废水的研究结果表明,C/S 会对硫酸盐去除率、微生物菌群产生影响,当C/S 大于2.5 时产甲烷菌为底物的主要利用者,硫酸盐还原过程对产甲烷过程不产生影响;当C/S 降低至1.67~2.5 时产甲烷菌和硫酸盐还原菌达到竞争平衡;当反应器C/S 小于1.67 时,由于底物匮乏导致硫酸根去除率降低。图7 结果显示反应器启动过程C/S 基本高于1.5,且硫化物的削减率变化趋势与C/S 相同。理想的C/S 应该控制在2.5 以上。

图7 运行过程中进水C/S 变化

2.5 沼气量分析

启动过程中每日沼气量变化如图8 所示。在运行过程中,进水满负荷条件下沼气产量为1.1 m3/d。在负荷提升过程中,CODCr平均去除率维持在48%,而甲烷产率并未升高,产气量始终维持在1 m3/d 左右。推测是系统存在大量的硫化物,当负荷提升后,处于厌氧食物链上游的硫酸盐还原菌较产甲烷菌在获取底物能力和面对环境影响的敏感性方面更据优势,使硫酸盐还原菌矿化有机物比例提高。具体表现为硫酸盐的削减率随污染物浓度变化而上升,甲烷产率维持稳定[30]。

图8 运行过程中沼气产量变化

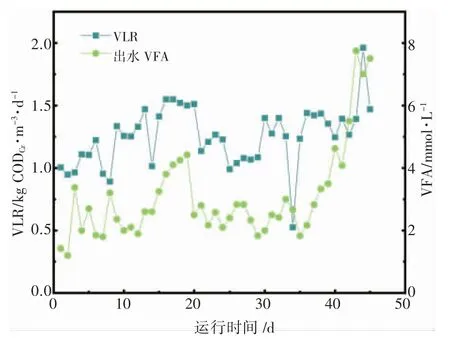

2.6 设备运行参数分析

反应器运行稳定,需要检测系统内部理化性质变化外,还需要对反应器配套动力设备运行参数进行优化调整。在中试启动过程中,反应器启动初期依据出水水质和消化液VFA 浓度调节进水流量,控制反应器容积负荷。如图9 所示,启动初期容积负荷1.0 kg CODCr/(m3·d)左右,消化液VFA 浓度低于4 mmol/L,反应器有机物去除效率维持在50%;容积负荷提升至1.5 kg CODCr/(m3·d)后,消化液VFA 浓度上升至4.4 mmol/L,由于VFA 浓度上升,出水水质恶化,有机物去除率降低至40%。采取降低进水流量同时加大外循环流量,调节回流比为6,使容积负荷降低至1.0~1.2 kg CODCr/(m3·d)后,消化液VFA 稳定在2.0~3.0 mmol/L。继续将有机负荷提升至1.25~1.45 mmol/L,消化液VFA 浓度未出现明显增长。综合上述,建议控制容积负荷小于1.5 kg CODCr/(m3·d),最适VLR 为1.2~1.4 kg CODCr/(m3·d),同时建议全程开起汽提装置控制硫化物影响。

图9 反应器运行过程中容积负荷变化

一般规模IC 厌氧反应器上升流速为1~4 m/h[29]。反应器运行前期,反应器内上升流速为2.3 m/h,由于废水中含有大量蛋白质、油脂和表面活性剂,在过大的上升流速和汽提作用扰动下产生大量泡沫。在降低外循环流速和汽提流量后,反应器迅速恢复正常,之后未发生泡沫溢出现象。在不考虑内循环的汽提作用时,建议使用IC 厌氧反应器处理制革废水上升流速应小于2 m/h。

3 结论

1)厌氧系统启动用时短,反应器运行稳定,在进水COD 为2000 mg/L,CODCr削减率可达50%~60%,沼气产量可达1.1 m3/d,控制pH 在7.5~8 范围内,反应器容积负荷低于1.5 kg CODCr/(m3·d),上升流速小于2 m/h。

2)在高浓度硫化物(220 mg/L)胁迫下,可通过调整消化液VFA/ALK 小于0.3、C/S 大于2.5,实现制革废水在IC 厌氧反应器中的厌氧消化,运行过程中硫酸盐去除率逐步升高,满负荷后去除率达到92%~98%。

3)本研究明确了IC 厌氧反应器应用于处理制革废水的边界条件,提出了运行指导参数,为IC 厌氧反应器在制革废水领域的工程化应用提供技术支撑。