应用MVR热泵技术改造醋酸-水精馏系统节能研究

2022-03-21王建国

王建国

(宁夏中盛新科技有限公司, 宁夏 中卫 755000)

2021 年10 月24 日, 国务院印发了《2030 年碳达峰行动方案》, 其中在工业领域石油化工行业碳达峰方案中提到:鼓励企业节能升级改造, 推动能量梯级利用、物料循环利用[1]。据国家统计局有关数据显示, 2020年我国能源消费总量49.8亿t标准煤, 石化化工行业是国民经济支柱产业, 2020 年石化化工行业能源消费量达6.85亿t标准煤, 约占全国能源消费总量的14%。据报道, 化工过程中40%~70%的能耗用于分离工序, 而精馏单元所占比例最大[2]。精馏是利用混合物中各组分挥发度不同而将各组分加以分离的一种分离过程。探索精馏节能方法主要有3个途径[3-4]:(1)优化精馏塔操作参数, 包括进料温度、进料位置、最佳回流比、中间换热等, 一般可通过化工模拟软件(Aspen, Pro/Ⅱ)对已有装置优化操作, 对新建装置优化设计;(2)精馏塔设备设计优化, 比如新型高效塔板、新型高效填料等;(3)开发高效的节能工艺, 常见的精馏节能工艺主要有热耦精馏、反应精馏、多效精馏和热泵精馏等。相对而言, 开发高效的节能工艺意义更加重大, 合理高效的节能工艺往往可以取得事半功倍的效果, 既有利于企业节能降耗、降本增效, 也有利于提高产品收率和纯度。

热耦精馏(Thermally Coupled Distillation)适用于三元混合物分离, 设计上采用主塔和副塔, 避免了冷凝器和再沸器, 实现了热量耦合。热耦精馏对塔设计的精度要求高, 需保证全塔和副塔气液分配合理。分壁式精馏是对热耦精馏的发展, 主塔和副塔做在一个塔体内, 用直立壁分开。分壁式精馏现已成熟应用于烷烃分离、精细化学品分离等领域, 节能20%~45%, 投资降低30%[5-6]。

反应精馏(Reactive Distillation)是在一个装置内, 同时实现化学反应和物理分离两个工序。它打破了化学反应的气液平衡, 加快传热传质, 提高了可逆反应的转化率和选择性。对于放热反应, 反应释放的热量可以作为精馏所需的气化潜热, 从而降低能耗和操作费用。反应精馏过程复杂, 应用范围较窄, 目前应用多见于酯化、醚化、烷基化等反应[7-8]。

多效精馏(Multi-effect Distillation)是利用多效蒸发的原理, 高压塔顶蒸汽向低压塔的再沸器释放潜热, 同时被冷凝的热集成精馏过程, 适用于多组分分离。根据物料和热源的相对流向不同可分为顺流、并流、逆流和混流。多效精馏是充分利用了不同组分的分离潜热, 节省热源的同时也节省了冷源。二效的理论节能率是50%, 三效的节能效率是66.7%, 以此类推。当然节能率提高的同时设备投资费用也会不断增加, 所以多效精馏对设计和控制都有更高的要求[9]。

热泵精馏(Heat distillation)是把精馏塔塔顶蒸汽加压升温, 使其用作塔底再沸器的热源, 回收塔顶蒸汽的冷凝潜热。热泵精馏的特点是逆向卡诺循环, 是一种高效的节能技术。根据消耗的能量不同分为蒸汽加压式和吸收式。蒸汽加压式根据加压方式不同, 又可分为蒸汽喷射式(Thermal Vapour Recompression, 简称TVR)和蒸汽压缩机式(Mechanical Vapor Recompression, 简称MVR)[10-12]。

TVR热泵的工作原理是高压蒸汽通过喷嘴时产生高速气流, 产生低压区, 同时将低压蒸汽吸入设备, 高压蒸汽在膨胀的同时压缩低压蒸汽, 通过混合室充分混合能量交换, 再通过扩压室回复部分压力损失, 达到要求的蒸汽压力后使用。TVR热泵核心设备是热喷射器, 由喷嘴、吸入室、扩压室(混合段、喉管、扩压段)三大部分组成。它的特点是结构简单, 投资少, 运行安全稳定。适用于低品位蒸汽的回收利用, 可提高蒸汽利用率[13-14]。

MVR 工艺特点是消耗一定量的电能, 将机械功转化为热能, 提高蒸汽热焓值。一般为连续工艺, 仅启动时需消耗蒸汽, 相比传统的多效蒸发节能效果非常明显。MVR 技术已广泛应用于化工、食品、医药、海水淡化、制盐等领域。MVR技术的核心设备是蒸汽压缩机, 蒸汽压缩机技术的国产化大大推动了MVR 技术的发展和应用。蒸汽压缩机常用的有罗茨式压缩机、离心式压缩机、双螺杆压缩机等。其中离心式压缩机应用最普遍, 普遍采用钛合金三元流叶轮, 转速可达9 000~20 000 rpm, 单机温升最高可达23 ℃左右, 压缩比2.6~2.8。若需要获得更高的压缩比和温升, 可采用多级串联。罗茨式压缩机属于容积式, 转速通产在980~1 450 rpm, 单级温升可达28 ℃, 但劣势是体积流量小、效率略低、噪音大等。同时罗茨压缩机转子材质最高可选2 205 或2 507, 无法选用钛合金, 不适宜处理高腐蚀性物料[15-18]。

MVR 热泵精馏可分为塔顶汽相直接压缩式、塔底液相闪蒸式和间接蒸汽压缩式。热泵精馏应用场景有以下3个:(1)塔顶和塔底的温差小, 当塔顶和塔底的温度差值小于36 ℃时, 可以通过热泵精馏取得较好的经济收益和运行效果。对于MVR蒸发系统, 塔顶和塔底的温差越小, 压缩机所做的轴功率越小, 节能效果越明显;(2)被分离物质沸点接近, 相对挥发度较小, 分离困难, 按常规方法, 蒸馏塔需要较多的塔盘及较大的回流比, 才能得到合格的产品;(3)蒸汽气源供应不足或价格较高, 循环冷却水水量受限等[12, 19]。

1 技改背景

公司2-氨基-4-乙酰氨基苯甲醚生产线乙酰化工序乙酰化反应会产生稀醋酸, 日产生量为10 t, 浓度约为25%。原处理工艺为精馏塔连续精馏浓缩后回用, 热源为新鲜蒸汽(0.6 MPa), 来自园区蒸汽管网经减压后使用。塔顶冷凝水含醋酸<1%, 塔釜回收醋酸, 浓度大于65%, 可直接套用至反应工序。当地大气压87.14 kPa(A)。操作工况塔顶气相温度96 ℃, 塔釜液相温度102 ℃、回流比6∶1。精馏塔参数:板式塔, 塔径600 mm、高20.2 m。

2 可行性分析

(1)当地大气压下纯醋酸沸点113.2 ℃, 水沸点95.9 ℃, 沸点差约17.3 ℃;现工艺对塔釜醋酸浓度要求不高(达到65%即可回用), 操作工况下塔顶和塔釜温差只有6 ℃, 非常适合应用MVR热泵技术。

(2)醋酸和水沸点接近, 相对挥发度1.65, 较难分离现。工艺目前回流比6∶1, 回流比大导致能耗偏高。预期应用MVR技术改造节能效果比较显著。

(3)园区新鲜蒸汽价格大于200 元/t, 价格较高, 且存在一定的供应不足风险。预期应用MVR 技术改造节能效果比较显著。

(4)现精馏系统塔顶醋酸浓度小于1%, 腐蚀性较小, 压缩机选型较容易。

(5)现精馏系统运行非常稳定, 应用MVR 热泵技术可以不改变精馏塔操作参数, 对系统影响较小。

综上所述, 原系统存在塔顶塔底温差小、回流比大、能耗高、蒸汽价格高等特点, 对现有醋酸精馏系统应用MVR热泵技改十分必要, 且可行性高。预期节能效益明显, 对公司整体的节能降耗、降本增效工作具有积极推动和示范作用。

3 技改实施方案

3.1 物料组成

进料组成:25%醋酸, 75%水。塔顶组成:1%醋酸, 其余水;塔釜组成:>65%醋酸, 其余水。

3.2 操作参数

不改变现有操作参数, 进料量:450 kg/h, 回流流量:1 500 kg/h, 塔顶采出量:250 kg/h, 塔釜采出量200 kg/h;塔顶气相温度:96 ℃, 塔釜温度:102 ℃, 塔顶压力:87 kPa(A), 塔釜压力:97 kPa(A)。

3.3 工艺流程简述

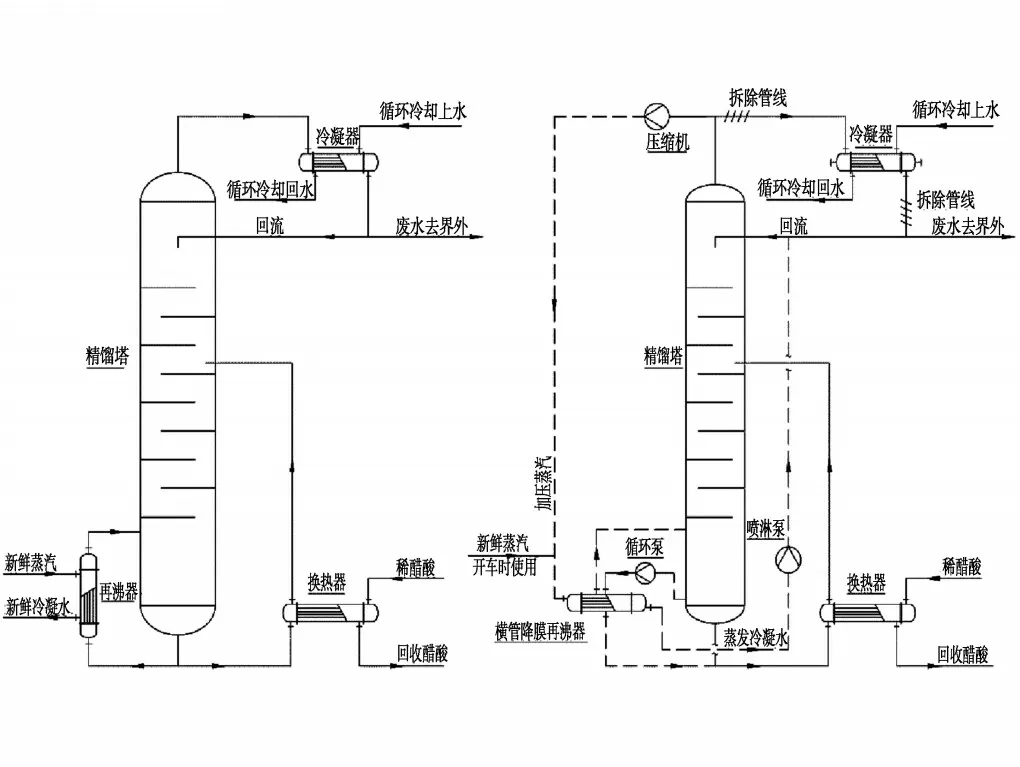

原工艺流程:稀醋酸和回收醋酸经换热器换热后进入精馏塔中部位置;塔底液相经新鲜蒸汽加热后再在沸器热虹吸循环, 塔底气相和回流液逆流气液接触;塔顶气相经循环水冷却, 一部分回流至精馏塔, 一部分去界外。

技改流程:主流程不变, 将塔顶蒸汽(含1%醋酸)经蒸汽压缩机提升温度压力后进入再沸器冷凝放热。冷凝水经泵输送, 一部分回流至精馏塔, 一部分排出界外。技改的核心设备为蒸汽压缩机及再沸器。技改前后流程对比如图1所示。

图1 技改前后工艺流程对比

3.4 设备选型

压缩机:由于本项目气量小, 压缩比适中, 选用罗茨压缩机经济适用;气相腐蚀性较小, 罗茨压缩机转子材质2 507, 外壳材质316 L 可满足腐蚀性要求。蒸汽量:1 500 kg/h, 入口温度96 ℃, 出口温度115 ℃, 温升19 ℃, 进口压力87 kPa(A), 出口压力170 kPa(A)。经计算轴功率85 kW, 电机功率选110 kW, 变频控制, 防爆等级ExdⅡBT4。

再沸器:原再沸器为热虹吸式, 传热温差大, 所需面积小(F=35 m2), 无法满足技改工艺要求。本项目改为横管降膜式再沸器, 它具有传热系数高(可达2 000~3 000 W/m2·℃)、所需传热温差小的优点。经计算热负荷950 kW, 换热面积F=100 m2, 列管直径ϕ25 mm, 材质TA2。

循环泵:选用化工离心泵, 流量12.5 m3/h, 扬程32 m, 功率7.5 kW, 材质TA2。

喷淋泵:选用化工离心泵, 流量5 m3/h, 扬程32 m, 功率3 kW, 材质TA2。

3.5 工艺消耗定额

循环水:30 m3/h;电耗:90 kW;蒸汽:仅开车时需要。

3.6 投资运行成本分析

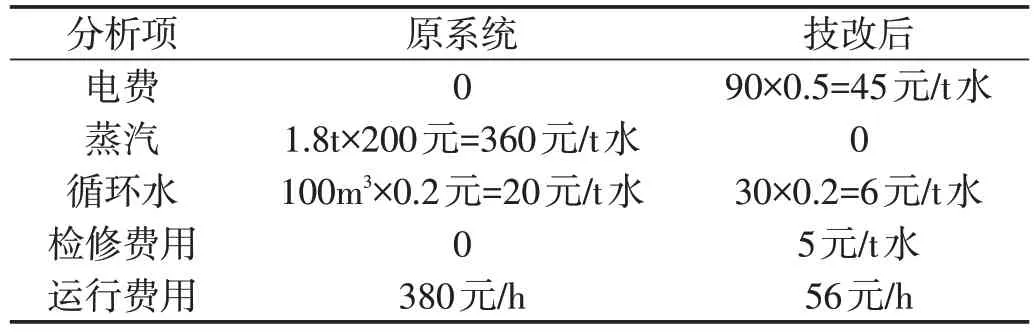

将技改前后的运行成本进行对比分析。蒸汽价格:200元/t, 电价:0.5元/度, 冷却水0.2元/t。具体见表1所列。

表1 运行成本分析

技改后运行费用仅为之前的1/6 左右。日运行费用可节约7 776元, 年节约费用233.28万元(按300 d计算), 经济效益十分客观。技改投资成本包括核心设备采购费(压缩机、再沸器)、自控仪表、管道管件、防腐保温等, 合计约100万, 半年回收成本。

4 结束语

热泵精馏可广泛应用于化工、环境、食品等行业, 未来发展潜力巨大。我公司成功应用MVR 热泵技术对醋酸精馏系统技改, 节能效果显著, 运行稳定, 取得了预期目标。

有关精馏节能降耗具体实践中, 要善于运用系统集成技术, 把反应、精馏和换热网络综合考虑、集成优化。这样才能确保工艺路线先进合理, 设备稳定可靠, 运行安全经济, 实现整个系统最优, 取得预期的经济效益和社会效益。