烟气脱硫环境下典型金属材料的腐蚀性能分析

2022-03-21马艺萌张鹤译

高 杰, 马艺萌, 张鹤译

(1.沈阳职业技术学院, 辽宁 沈阳 110045;2.东北大学, 辽宁 沈阳 110819;3.辽宁省建设科学研究院有限责任公司, 辽宁 沈阳 110005)

1 概述

煤、石油、天然气是当今最重要的化石能源, 是支撑我国工业建设和经济发展的关键载体。我国是世界上煤炭产量最大的国家, 能源也以煤为主。而煤炭燃烧后烟气中的浮尘、含硫氧化物(以SO2为主)、氮氧化物(NOX)等大气污染物是导致酸雨形成并造成环境污染的主要原因。

火力发电是我国电力供应最主要的来源, 而煤是火电的主要燃料。对于燃煤发电机组, 控制SO2排放的根本措施是烟气脱硫(Flue Gas Desulfurization, FGD)技术[1]。该技术中的湿法石灰石洗涤法广泛应用于世界各国且工艺成型, 故该法是国家电力公司火电厂脱硫的主要工艺。在国内半数以上的燃煤机组中安装的烟气脱硫装置采用的是石灰石/石膏湿法脱硫工艺[2]。而燃煤产物烟气中所含的水雾、酸性物质及浮尘会对烟囱内筒造成腐蚀, 使其安全系数大大降低[3]。

本论述简要介绍了火力发电厂烟气脱硫腐蚀环境特点, 对比分析了常用烟囱内筒内衬金属材料在烟气脱硫环境条件下的腐蚀性能, 简述了上述各类材料在电厂的应用状况, 以期为电厂烟囱内衬材料的选择提供一定技术参考。

2 烟气脱硫腐蚀环境特点

由于煤炭中各类杂质的存在, 燃煤烟气中含有呈酸性的SO2、SO3、HCl、HF等物质及浮尘, 这些物质在一定温度和湿度下会与金属材料发生化学或电化学反应, 使金属发生腐蚀。

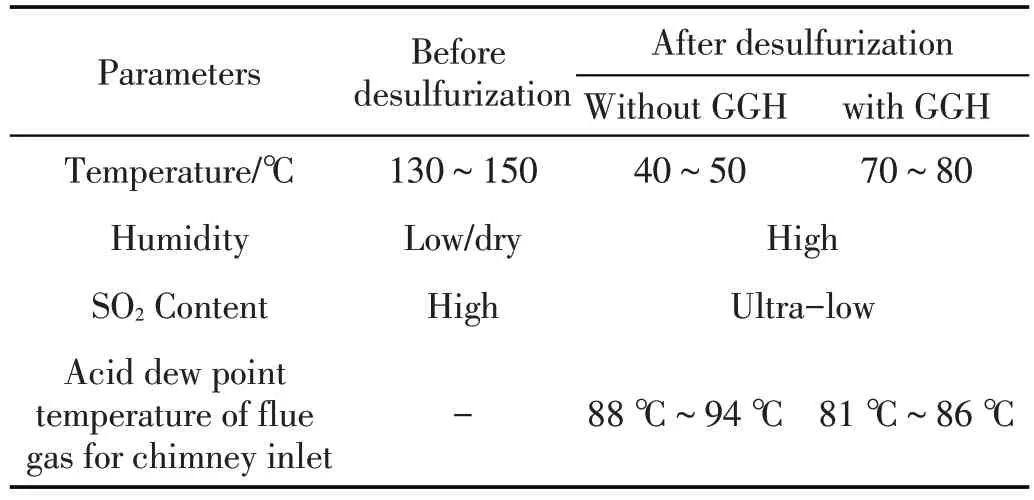

烟气脱硫后虽大大减少了SO2的含量, 但是对少量的SO3去除效果较差。烟气脱硫后极易在烟囱内壁产生结露现象, 这是由于湿法脱硫后烟气湿度增加、整体温度降低导致的。烟气中残留的SO3在露点温度下溶解于水中形成稀硫酸液, 该稀硫酸液腐蚀性较强。电厂烟囱烟气脱硫前后物理参数变化特点见表1所列。

表1 电厂烟囱烟气脱硫前后特点对比

由表1可见, 经湿法脱硫后的烟气有如下特点:

(1)相对湿度明显增高;

(2)烟气温度较低(45 ℃左右), 经加温器升温后一般在80 ℃左右;

(3)烟气中的酸性氧化物使其酸露点温度降低, 形成的稀硫酸液对烟囱内筒的腐蚀影响很大。

由于煤的类别不同, 特别是含硫量, 煤燃烧时的露点温度范围一般为90 ℃~118 ℃。烟气脱硫后, 烟囱入口烟气酸露点温度在80 ℃~90 ℃左右, 根据表1 可知, 烟囱内壁均存在酸结露状况, 形成腐蚀性极强的酸液。在烟气压力和烟囱内壁高湿度两重影响下, 腐蚀性介质更易腐蚀烟囱内侧结构致密度差的材料, 这会对烟囱的耐久性产生较为严重的影响。

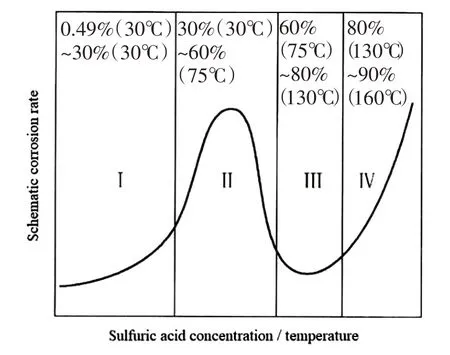

图1 给出了不同温度和浓度条件下硫酸露点腐蚀环境中碳钢的腐蚀行为特点。以普碳钢为参照, 根据其腐蚀速率的高低可将腐蚀行为分为四个区, 其中低温中浓度的II 区(40%~50%硫酸, 50 ℃~70 ℃)及高温高浓度的IV 区(80%硫酸, 120 ℃~130 ℃)是最为剧烈的腐蚀环境。

图1 硫酸露点腐蚀环境下碳钢的腐蚀行为特点

材料的腐蚀行为与腐蚀环境密切相关。根据国际工业协会《钢烟囱标准规范》(1999/2000)中有关规定:对于湿法脱硫后的浓缩或饱和烟气条件, 通常按强腐蚀等级考虑。

3 典型金属材料在烟气脱硫环境条件下的腐蚀性能

由图1可知, 硫酸露点腐蚀行为与温度和浓度密切相关, 考虑到腐蚀环境的存在, 目前可用于电厂烟囱烟筒内衬的金属/合金类耐腐蚀材料主要有:镍基合金、Fe-Ni基合金、钛及钛合金、耐硫酸露点钢等[4]。

3.1 镍基合金

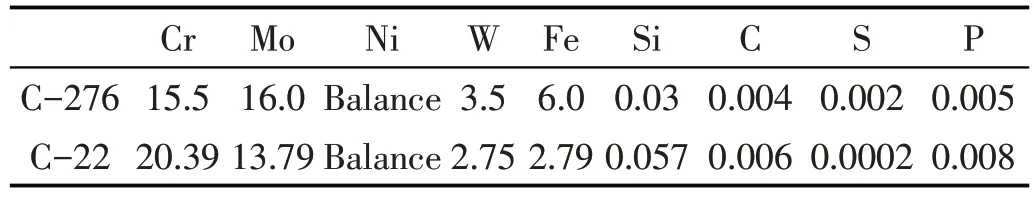

C-276 和C-22 是应用于电厂烟囱内筒典型的镍基合金内衬材料, 这两种合金的化学成分(wt.%)见表2所列。

表2 C276和C22合金的化学成分 (wt.%)

C-276 属于Ni-Cr-Mo 合金体系, W 含量为3.5%, Si、C等杂质元素含量极低, 在氧化和还原状态下, 对大多数腐蚀介质具有优异的耐腐蚀性[5], 包括耐点腐蚀、缝隙腐蚀等局部腐蚀和应力腐蚀性能。较高的Mo、Cr含量赋与合金良好的耐Cl-腐蚀性能, 同时W的添加进一步提高了其耐腐蚀性能。

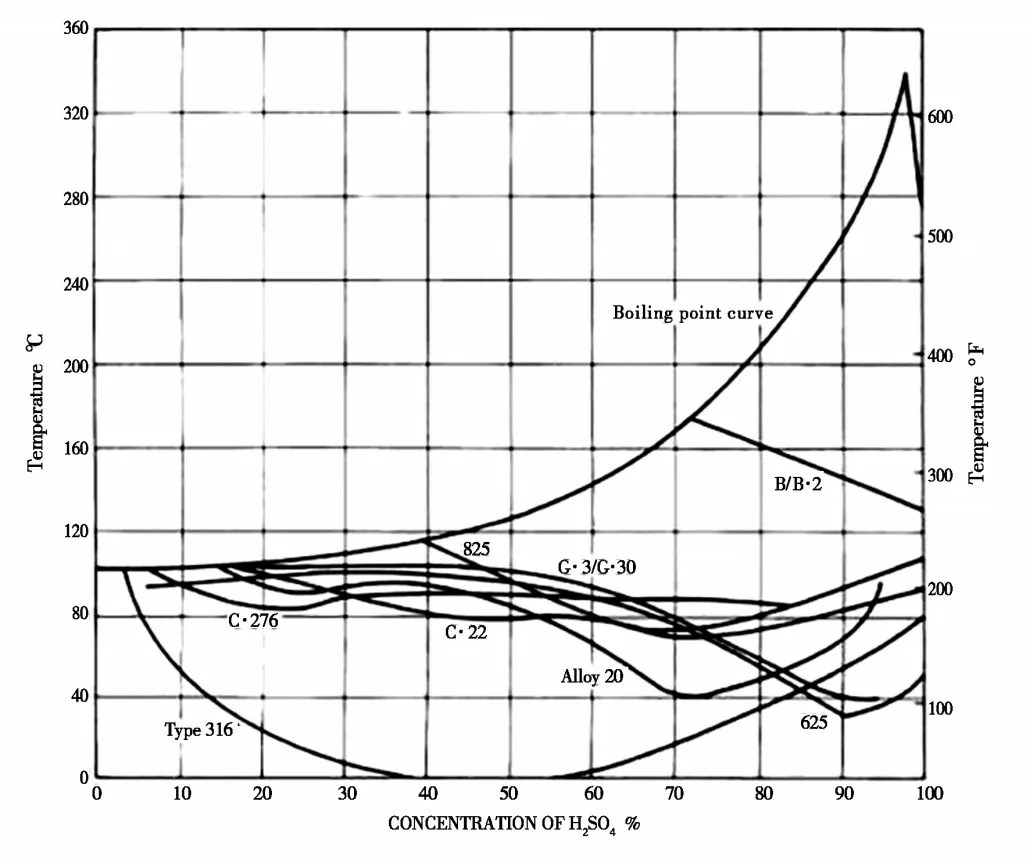

图2 为几种镍基合金在硫酸中的等腐蚀速率图(0.5 mm/a)。由图2 可见, 316 型奥氏体不锈钢在80 ℃浓度为5%的硫酸中腐蚀速率约为0.5 mm/a, 尽管图中未给出C-276 和C-22 在低浓度硫酸中的腐蚀速度数据, 但仍可以推知, 316 型奥氏体不锈钢的耐硫酸腐蚀性能明显低于C-276和C-22合金。

图2 几种镍基合金在硫酸中的等腐蚀速率图(0.5 mm/a)

已进行的浸泡腐蚀实验表明:C-276 和C-22 的耐蚀性能基本一致。

近年来, 国际国内市场镍价持续上涨, 这种用于生产不锈钢和锂离子电池的金属价格一度暴涨90%至每吨55 000 美元, 是近35 年来历史上的最高水平。之前的历史高点是在2007年创下的51 800美元。随着镍价的持续快速上涨, 选择应用C-276和C-22合金材料的初期成本非常高, 如日本JSW 资料显示C-276 轧制复合板的价格将近10万元/t, 这一因素更加限制了C-276耐腐合金在脱硫烟囱中的应用, 国内尚无该合金材料的烟囱内筒工程应用实例。

3.2 Fe-Ni基耐蚀合金板

工程上较为常用的Fe-Ni 基耐蚀合金板主要有AL-6XN(UNS 牌 号N08367)、317LXN(UNS 牌 号S31726)、316L(UNS牌号S31603)。

Al-6XN 耐蚀合金是20 世纪后期由美国冶联科技集团(Allegheny Technologies)开发生产的超级奥氏体不锈钢, 密度为8.24 g/cm3。AL-6XN的化学成分与926合金(德国Krupp VDM 公司研制)较为接近, 我国现钢号为00Cr20Ni25Mo6.5CuN。

AL-6XN合金具有高Cr、Mo、Ni并且含N的合金配比优势, 在多种酸性腐蚀和卤素环境中具有良好的抗点腐蚀、缝隙腐蚀和晶间腐蚀能力, 同时该合金具有良好的力学性能, Ni、N起到稳定钢中奥氏体的作用, 与常规的奥氏体不锈钢如304, 316, 317等相比, 具有更高的强度、高耐蚀性及高热稳定性, 是耐蚀性能介于316L和镍基合金之间的合金材料。

AL-6XN的化学成分见表3所列。

表3 AL-6XN合金的化学成分 (wt.%)

我国这类合金的应用不多。Al-6XN、316L及哈氏合金G-3 的点腐蚀试验、晶间腐蚀以及工业介质下进行模拟试验的结果表明:3 种合金中316L 的点蚀最严重, 年腐蚀率可达39~43 mm/y;与其相比, Al-6XN基本无点蚀痕迹, 年腐蚀率为0.05~0.06 mm/y。晶间腐蚀结果表明:三种合金均有晶间腐蚀现象, 其中, 316L发生的晶间腐蚀现象最为明显, 年腐蚀率高达7.30 mm/y, 而Al-6XN 腐蚀率为0.37~0.39 mm/y, G-3 为0.32~0.34 mm/y;通过数据可知, Al-6XN与G-3均具有较强的晶间腐蚀抗力。Al-6XN 和G-3 试样在模拟工业介质环境条件下三个月的实验周期内均未发现局部腐蚀(包括点蚀、晶间腐蚀)和应力腐蚀, 而316L 不锈钢在试验40 d后出现了点蚀。

Al-6XN 内衬合金板与内筒钢板的连接方法有工厂轧制复合、爆炸复合和现场挂贴式等方法。但由于成本相对较高且其耐蚀性能有待进一步提高, 国内尚无将AL-6XN应用于烟囱钢内筒耐腐内衬的工程案例。

3.3 钛金属

钛是二战后于40 年代末至50 年代开始工业化生产并逐步发展起来的一种高性能重要结构材料, 主要应用于航空工业, 其应用水平成为衡量一个国家技术装备先进程度和材料发展水平及综合实力的重要指标。

在特定条件下, 金属钛可成为“惰性”金属, 既常温下与氧气反应, 这种反应可生成一层极薄致密的氧化膜, 氧化膜常温下不与大多数强酸碱发生反应, 使钛在氧化性酸、碱、盐介质, 特别是在氧化性、中性和弱还原性介质中很稳定[6]。钛虽在高Cl-环境中具有较强的抗腐蚀性, 却能够与强酸等发生反应, 如HF 就可与钛发生激烈反应, 20%盐酸在常温下与钛反应生成TiCl3, 高温稀盐酸也腐蚀钛, 钛与5%硫酸可发生反应, 随着浓度增加, 反应速率逐渐加快, 达到40%左右时速率也达到最大值, 钛与硝酸生成一层牢固的氧化膜, 稳定性好, 但高浓度硝酸可与钛反应。如果钛中含有杂质, 杂质将显著降低钛的耐腐蚀性能。

小于5%的稀硫酸与钛反应后可在金属表面形成氧化膜, 该氧化膜具有保护作用, 可保护钛不被稀酸继续腐蚀。随着硫酸浓度增加, 反应速率逐渐加快, 达到40%左右时速率也达到最大值, 当浓度在40%~60%时腐蚀速度变慢, 而80%时又达到最快。钛可与加热的稀硫酸或50%的浓硫酸发生化学反应生成硫酸钛, 反应式如(1)和(2)所示:

在加热条件下, 钛可与浓硫酸发生氧化还原反应并生成SO2, 反应式如(3)所示:

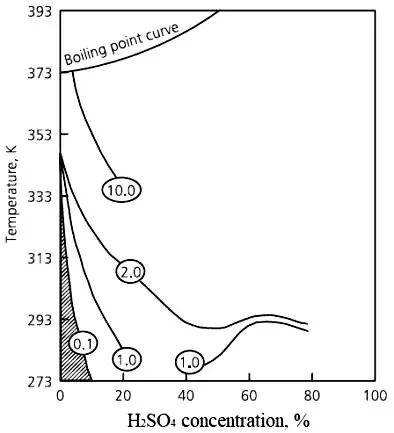

在相同浓度条件下, 钛在稀硫酸中(40%以下)的腐蚀速率随着温度的升高而增大, 另外, 随着温度的升高, 钛的钝化作用逐步被破坏, 如在5%的稀硫酸中, 在60 ℃以上钛失去钝化效应, 而转入腐蚀速率极高的活化腐蚀过程如图3所示。

图3 钛在硫酸中的腐蚀速率

钛在硫酸中的等腐蚀曲线图如图4 所示。由图4可知, 温度升高, 钛的腐蚀速率增大。另外, 钛在5%硫酸中, 温度为45 ℃和57 ℃时对应的腐蚀速率分别约为1 mm/a和2 mm/a。

图4 钛在硫酸中的等腐蚀曲线

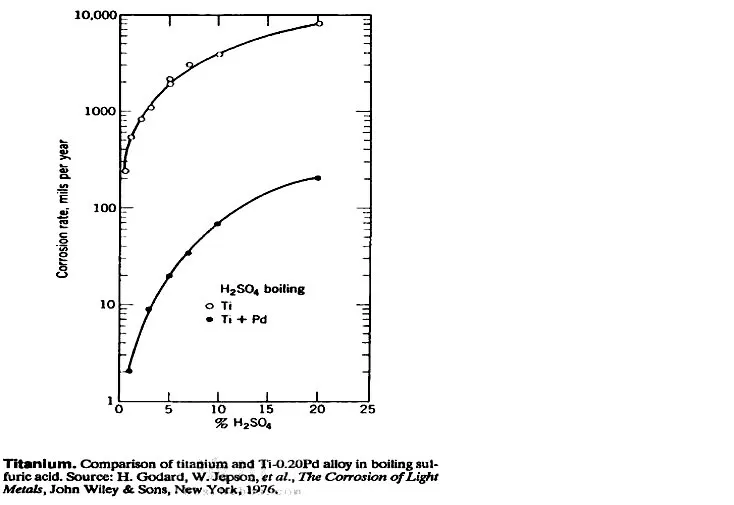

钛中加入贵金属合金元素可显著提高其耐硫酸腐蚀性能。纯钛与钛钯合金在沸腾硫酸中的腐蚀率对比结果[7]如图5所示。由图5可知, 在所有测试的不同硫酸浓度范围内, 钛钯合金的腐蚀速率远远低于纯钛。另外, 在钛中添加Mo(10%~32%), 也可大大提高其抗还原性介质(如稀硫酸)的腐蚀能力。

图5 纯钛与钛钯合金在沸腾硫酸中的腐蚀率对比

钛钢板在国内外的湿法脱硫烟囱中均有应用, 钛/钢复合板(1.2 mm厚钛板)是一种备选组合材料。作为内衬材料的钛板与碳钢不宜直接焊接, 因其相融形成的金属是不耐蚀的, 钛钢板内筒内衬工艺有现场挂片和爆炸复合两种。

就防腐性能而言, 钛钢板在硫酸浓度较低的低温环境中整体防腐效果较理想。但现场对钛钢板的加工制作、焊接处理等工作较多, 不能较好地保证焊缝质量, 裂纹缺陷是焊接过程中最易产生的问题, 因此焊缝处和划痕处是可被腐蚀的薄弱地方, 极易出现腐蚀问题。此外, 实际应用环境条件下钛板也易产生局部腐蚀, 特别是出现点蚀问题。

温度是影响钛对腐蚀介质活性的重要条件, 常温下钛的化学活性很低。它虽在硫酸中稳定性较差, 但对氯盐溶液、硝酸等都具有很好的耐蚀性。随着温度升高, 钛的化学活性也随之升高, 如钛板在99 ℃的20%H2SO4试验溶液中腐蚀速率高达61.8 mm/y。

综上所述, 钛金属的抗腐蚀性是有条件的, 与接触介质的化学成分、温度及自身氧化生成的抗腐蚀钝化膜的致密性和纯度都有关系。因此, 选择钛用作烟囱内衬材料时应先确定脱硫后烟气中的硫酸浓度和可能的温度范围, 综合判断环境的腐蚀特性再确定所使用材料。当硫酸浓度较高时, 应当考虑采用钛钼合金钢复合板, 但这将进一步增大合金成本。

前已述及, 燃煤烟气中同时含有HCl、HF 等物质, F-在酸性环境下可迅速破坏钛表面的氧化膜, 造成不可修复的破坏, 如质量分数为10-6级的F-在合适的酸性环境下就可对钛造成腐蚀, 因此, 当燃煤中氟含量较高时, 选择钛作为防腐蚀材料需要更加谨慎。

3.4 耐硫酸露点钢

继1933 年诞生于美国的耐候钢之后, 对硫酸露点凝结现象的研究欧美盛行于20世纪40年代至50年代, 1953 年首次报导了碳素钢、不锈钢、高镍合金、铜、钛、COR-TEN钢等在空气预热器上数百天的试验结果, 发现含有合金元素的COR-TEN钢具有一定的耐蚀性, 并将这种低合金钢首次开始应用于锅炉的空气预热器。20世纪60年代前期, 继日本在引入美国开发的产品开发出耐候钢和耐海水腐蚀钢种并对具有一定应用业绩的COR-TEN钢成分体系有所认识后独立开发了耐硫酸露点腐蚀钢, 并针对不同的腐蚀环境形成了相应的体系[8]。

由于耐硫酸露点腐蚀钢一般应用于非结构件, 因此未对其提出高强度的要求, 屈服强度345 MPa基本上即可满足需求。耐硫酸露点腐蚀钢的微观组织为铁素体(F)+珠光体(P), 珠光体主含量约为15%。

国内对于耐硫酸露点腐蚀钢的研制和开发起步较晚, 成分体系及使用标准一般借鉴日本的钢种, 其中典型的有宝钢股份公司的B485NL、江阴钢厂的ND 钢[9], 此外, 鞍钢(10Cr1Cu)、济钢(12MnCuCr)[10]及宝钢一钢公司(NS1)也有相应的耐硫酸露点腐蚀钢产品, 耐硫酸露点腐蚀钢在我国多应用于石化行业的空气预热器管道。

耐硫酸露点钢板表面不做防腐保护时, 大多出现腐蚀穿孔的现象, 在国内脱硫烟囱上还没有大量成功应用。

4 结束语

烟囱内烟气温度降低、湿度增加是湿法烟气脱硫的必然结果, 该结果导致烟气极易在内壁结露, 液体较强的酸性会对烟囱内壁造成腐蚀。

镍基合金具有优异的耐蚀性能, 但成本极高, 限制了其作为钢筒内衬材料的应用。Fe-Ni 基合金的腐蚀性能介于不锈钢和镍基合金之间, 是用于不带再加热装置(GGH)石灰-石膏法湿法脱硫系统的理想材料。钛金属的抗腐蚀性是有条件的, 与接触介质的化学成分、温度等有关, 用作烟囱内衬材料时必须综合考虑烟气中的硫酸浓度和温度范围。耐硫酸露点钢板表面不做防腐保护时易出现腐蚀穿孔现象, 由于耐蚀性能不理想, 在国内电厂脱硫烟囱内筒上尚无实际应用案例。