特大桥连续梁跨中下挠及腹板抗震防裂设计研究

2022-03-21孙佳星

孙佳星

(平顶山市公路交通勘察设计院 平顶山 467000)

0 引言

跨中下挠、腹板开裂是大跨度连续桥梁的常见病害,直接影响着桥梁的安全性、耐久性。随着跨度的增加,桥梁梁体开裂和跨中下挠更加严重。跨中下挠、腹板开裂等问题仍是困扰特大连续桥梁建设的主要问题。影响特大桥连续梁跨中下挠、腹板开裂的因素很多,主要表现为:

(1)收缩徐变的影响:收缩徐变会增加全桥挠度,跨中挠度变化最为明显,浇筑施工期混凝土收缩徐变的影响较小,但成桥后其对结构应力的影响显著增强。对于成桥跨中最大挠度,考虑混凝土收缩徐变挠度值后,其挠度较不考虑混凝土收缩徐变时将近增加一半,显然,在连续梁跨中下挠影响因素中,不能忽视混凝土的收缩徐变作用。

(2)预应力损失的影响:混凝土收缩徐变、弹性压缩、钢筋与台座间温差、钢束松弛、钢筋回缩、管道摩擦、接缝压缩等都会导致预应力损失。在施工与成桥阶段,预应力损失值最大,成桥时腹板束可损失21%~24%的预应力,跨中底板束可损失15%~25%的预应力[1],而腹板束的有效应力损失最多。成桥1年内,连续梁跨中预应力损失最快,成桥10年和成桥1年的跨中底板束预应力损失相比,增加了2.75%,跨中下挠量随着成桥时间的增加而增大。所以,设计连续梁时要注意跨中底板束有效应力是否充足。对于箱梁腹板,竖向预应力的损失严重影响腹板主应力,竖向应力的不足是导致腹板开裂的主因之一,而纵向腹板束的预应力损失则严重影响腹板主应力,为此设计及施工过程中,要确保纵向、竖向预应力的充足。

(3)腹板厚度及梁高的影响:增加腹板厚度,桥梁自重也增加,若预应力钢束不变,桥梁挠度也随之增加,增大腹板厚度会加快成桥跨中和边跨挠度的增大[2]。若不改变预应力钢筋,增加根部梁高能够降低连续钢构桥跨中、边跨挠度,钢构桥挠度也随梁高的增加而增大。增加截面腹板厚度,近主墩1/3跨度内的主拉应力加大,近边支座处、跨中近梁段的主拉应力则减少。增加腹板厚度,上缘应力减小,桥梁自重和全桥挠度均增加。若不改变预应力钢束,增加根部截面高度则桥挠度减小,增加跨中截面高度能够增大全桥主拉应力。

1 工程概况

本工程为黄河特大连续桥梁,全长8127m,IV级航道,主桥长度不小于2000m,主跨跨度不低于120m,跨径布置形式为(80+8×120+80)m+(80+8×120+80)m, 全长2240m,主跨120m,最大梁长1120m。主桥为2×(80+8×120+80)m预应力混凝土连续梁桥,桥宽2×16.56m,为上下分离式。上部结构为预应力混凝土变截面连续梁,边跨、中跨比为0.67。箱梁为单箱单室截面,底板宽为8.5m,顶板宽为16.56m,翼缘悬臂长度为4.03m,主梁为C55混凝土,竖向预应力为高强螺纹钢筋,纵向预应力为低松弛高强度钢筋。支点梁高为7.5m,主跨跨中及边跨直线段处梁高为3.5m,变化段梁底曲线为1.8次抛物线。箱梁底板、顶板厚度分别为0.32~0.95m、0.3m,变化抛物线为1.8次,腹板厚度0.6~0.8m,端部0.2m,悬臂板根部0.8m厚,截面转角均设置过渡倒角。箱梁跨中、中支点、两边支点设置横梁,分别是0.3m、3.0m和2.5m的厚度,并设置过人孔。箱梁阶段:0号阶段为12m,单个悬浇“T”纵向对称为15个阶段,悬浇总长度为53m,中跨合龙为2.0m,边跨长18.35m。下部结构为箱型墩,墩身选用C40混凝土,基桩为C30混凝土,承台为C35混凝土,主桥设计效果见图1。

图1 黄河特大桥连续梁主桥总体设计效果

2 跨中下挠和腹板开裂的防控技术措施

针对黄河特大桥连续梁自身特征,采用了多种预防性设计及控制技术,以防范或控制可能出现的跨中下挠和腹板开裂问题。

2.1 预应力束设计

连续梁底板纵向压力过大,会造成横向拉应力的过大,减弱混凝土的抗拉性,横向拉应力过大时会导致纵向裂缝。而连续梁底板索布置太多则导致底板挖空率大,造成箱梁底板的开裂,出现桥梁下挠[3]。为此,在设计时要控制纵向预应力束、底板挖空率,降低连续梁的横向拉应力,避免底板裂缝,降低跨中下的挠速度。

竖向预应力通常采用粗精轧螺纹型钢筋,此钢筋易导致回缩,从而导致连续梁发生竖向预应力的损失,为此应采用高强预应力钢绞线,并布置整体锚垫板(图2),以降低局部的竖向预应力损失,且方便竖向预应力筋的二次张拉施工。

图2 整体锚垫板示意图

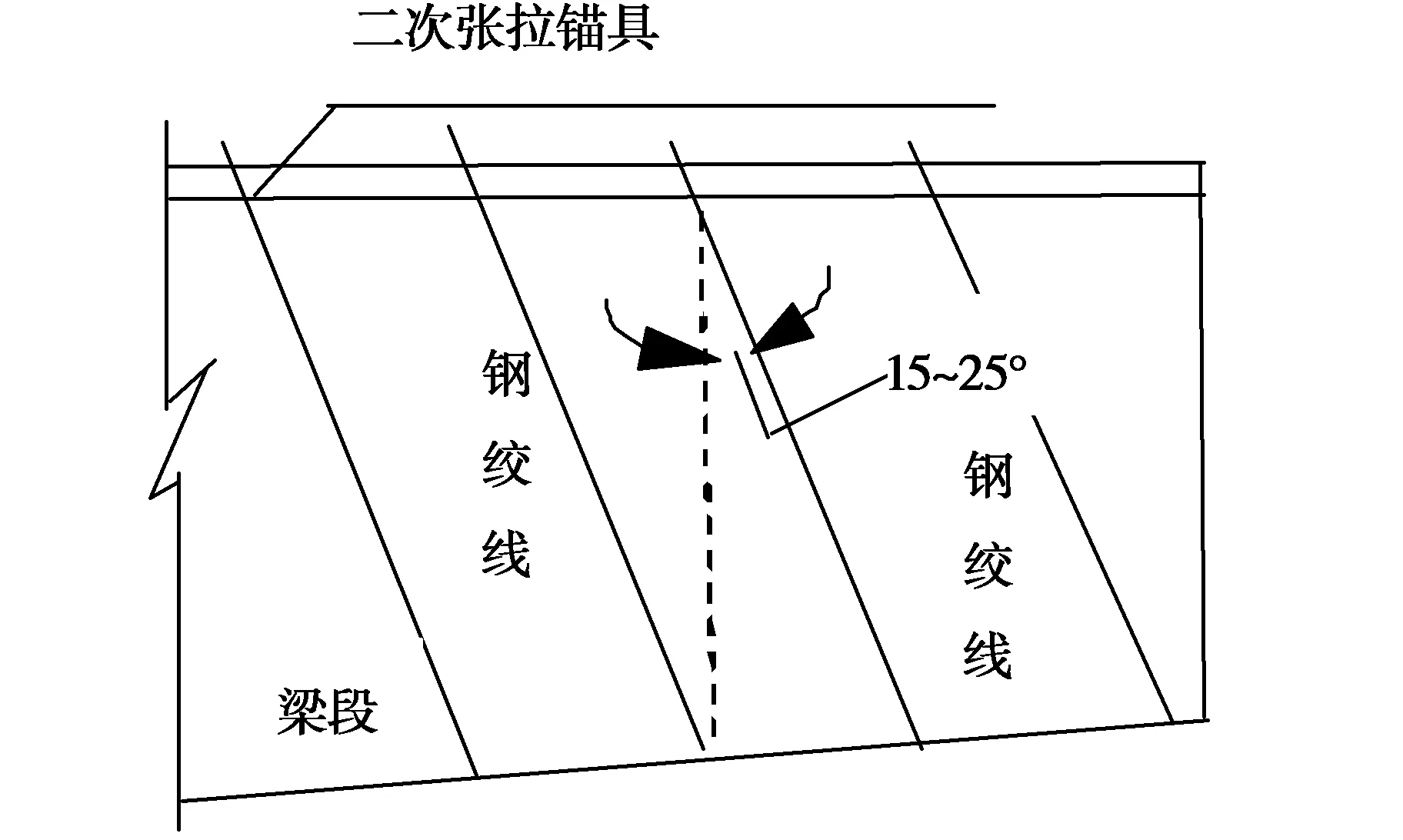

主拉应力区域布置预应力束,特大桥连续梁竖向预应力束应高于主拉应力处运用二次张拉钢绞线束,以降低短束预应力的损失。下弯束接近主拉应力,可对主拉应力进行有效控制,所以布置下弯束能够扩大其控制作用。提升竖向预应力效率和降低其损失是增强箱梁腹板截面抗剪力的重要方法,提高腹板剪应力和主拉应力,能够避免腹板开裂。而应用二次张拉钢绞线则可有效控制预应力损失(图3)。二次张拉预应力理论指出,首次用锚杯夹片夹住预应力钢绞线,第二次则张拉锚杯至设计参数,而后以螺母拧紧固定。现有实验[4]和文献[5]结果显示,二次张拉预应力的回缩损失非常小,钢绞线的预应力效率却比较高,通过二次张拉预应力可有效将预应力损失控制于20%以内。

图3 竖向预应力张拉示意图

通常情况下,箱梁腹板的主拉应力与竖直方向的夹角是45°左右,但竖向预应力的作用会发生折减,在考虑可行性的情况下,将竖向预应力筋倾斜角度布置为15°~25°,以提高其抗剪效率,从而提高控制箱梁腹板裂缝的效果[6]。为此,本文将竖向预应力和桥梁的竖向夹角设置为20°,以增强预应力抗剪效率[7]。

由零弯矩理论设计预应力钢束。连续梁出现跨中下挠主要受混凝土收缩徐变、施工环节累计位移的影响较大,这是因为连续梁受到弯矩作用。零弯矩理论指出,在混凝土连续桥梁的悬臂施工中,顶板上缘预应力所产生的弯矩抵消了箱梁自重形成的弯矩,导致连续梁仅受压而不受弯,进而对混凝土收缩徐变所致的挠度进行有效控制[8]。尽管在实践中梁体横截面所能配置的预应力度有限,无法满足零弯矩要求,但在设计中要尽可能地接近此状态。本设计将超长预应力束分成较短且等长的预应力束,且增加了腹板备用束,这样能够增强箱梁底部预应力储备,适当增加墩顶上缘的应力,下缘应力适度减小,以提升梁段的整体预应力。同时也降低了张拉中的摩阻损失,降低了成桥后墩顶的预应力度损失,预应力束利用率得到提升。桥梁运营后,张拉后期备用束能够增强梁体L/4处斜截面的抗剪能力,降低梁段腹板的主拉应力,防止腹板因主拉应力过大而发生裂缝,箱梁的整体耐久性、稳定性得到提高[9-10]。

2.2 架设梁底板钢骨架

特大跨梁底板、顶板的应力梯度差可导致梁体的上下缘徐变不均匀,成桥后顶板预应力的损失、车载作用等都会加剧梁体的应力梯度,一旦底板徐变变形高于顶板变形,便会导致跨中下挠。在负弯矩箱梁底板加设一定的高强度钢骨架,强化底板刚度,能够降低底边徐变系数,而成桥后的长期徐变也会大幅下降,进而有效控制跨中的长期下挠病害。为此,本设计选用Q345型钢材,弹性模量为2.06×105MPa,于梁段底板处布置,单个梁段横向对称布置9根,施工间分段预制,管内一同浇筑混凝土,每节钢管均焊接连接。

考虑到特大跨梁钢腹板及中梁的稳定性和后期养护问题,采用工字梁组合断面。施工时用吊机将桥面板和两片钢梁组合为一榀,而后整体预制吊装架设。对于负弯矩开裂问题,采用“抗拔不抗剪连接技术”。钢箱梁有中隔板、腹板、支点隔板、底板、顶板和相应加劲肋构成,顶板为U型加劲肋,底板为板肋或T肋。U肋间距600mm左右,开口肋300mm左右,同钢箱梁的上翼缘板一起承受外力。

2.3 其他应对措施

2.3.1 桥面恒载系

取消二期恒载(10cm)混凝土调平层,这是因为运用FRP沥青混凝土结构,混凝土厚度约8cm,FRP能提升桥体耐久性与整体性,FRP与沥青混凝土可将桥面抗拔力提升2~3倍。FRP可增强混凝土顶板的其他受力性能,加大梁高,桥体刚度加大,其变形缩减30%~50%。一期恒载变形在10cm内,施工误差控制在2cm内,所以无须调平层。采用FRP-沥青混凝土结构能够降低桥体二期的恒载自重。

2.3.2 施工控制

混凝土超方可增加全桥挠度,加剧中跨后期的下挠。计算显示,相对于未超方梁体,超方15%的梁体,成桥10年后边跨挠度、中跨挠度分别增加45.7%和46.5%。在整体施工中,可采用悬臂先浇筑方法,尽可能地选用预制拼装方式进行施工。施工前,现浇支座时对边跨展开预压处理,避免非弹性变形的发生,预压荷载尽量低于梁体自重的1.2倍。合龙时,锁定前应先测量合龙口标高,标高误差和合龙口的相对高差需符合设计要求。合龙段施工必须依据合龙温度设计时的锁定装置。拉杆为连续预应力筋,在接触锁定装置时放松预应力筋。转换连续钢构体系时要严格按照设计要求及程序进行,每阶段的连续预应力筋都应及时张拉。

混凝土配合比必须符合强度要求,注重混凝土收缩徐变的长期性和耐久性,依据施工季节的不同、现场情况等通过现场试验确保混凝土的最佳配比。混凝土浇筑易出现空洞、蜂窝、缺棱倒角、露筋、施工缝夹层、麻面等问题,这将直接影响连续梁的质量。施工过程要清理干净模板面,灌注前用水清洗干净且无积水,保证模板缝的拼接严密,无漏浆、漏刷,且分层均匀振捣密实,排净每层混凝土中气泡。与箱梁的混凝土选用的配合比、材料等参数均应统一,均匀拌和,颜色一致,自由倾落的高度低于2m,浇筑厚度低于震动器作用长度的1.25倍,控制好振捣时间。钢筋密集处应浇筑细石混凝土,于拐点预留孔灌筑混凝土并振捣密实,振捣时采用交错式或行列式顺序移动,防止出现漏振。灌注混凝土时倾落高度应低于2m,一旦超过2m用串筒、溜槽下料,及时清除混凝土中的杂物。混凝土露筋是影响连续梁跨中下挠和腹板裂缝的重要因素。灌注前应检查保护层厚度及钢筋位置的准确性,固定好垫块,每隔1m绑一个垫块,钢筋密集处灌注的碎石粒径应低于钢筋径距的3/4,但当钢筋密集且结构截面小时浇筑细石混凝土。浇筑过程中,禁止用振捣棒撞击钢筋,以防钢筋出现移位。

对于连续梁预应力质量的控制,加密张拉端钢筋、螺旋筋等严格按照设计要求施工,以缓冲此处应力,以免张拉端出现坍塌,张拉时必须严格按照设计龄期、弹模及强度进行张拉。钢绞线主要受力,必须注重钢绞线的加工、张拉和压浆等施工,下料时禁止出现硬伤,禁止以钢绞线做地线,严格控制下料全程。安装锚垫板、波纹管时要确保二者处于同一中心,张拉端槽口必须垂直于锚垫板中心线,以确保千斤顶中心与锚垫板、波纹管的中心在同一中心点。从而防止出现张拉时钢绞线发生绞断。同时,在齿板处严格按照图纸加设防崩钢筋,准确定位波纹管,防止其混凝土厚度不足。腹板处波纹管定位应控制到位,如果梁在曲线上,波纹管应设置径向防崩钢筋,以防出现开裂。底板开裂通常是波纹管定位失准,或未加设防崩钢筋所致,因此应严格控制。张拉时还要确保混凝土龄期、弹模及强度满足设计要求。特别要严格控制整个连续梁预应力的波纹管定位,确保其定位的一致性。

在连续梁线性控制上,要提高测量作业者的质量意识,布设测量点要注意其不稳定性变化,并加强固定,以确保测量数据的准确性。为确保数据精准还要进行换手复测。施工过程中要按设计尺寸控制好模板,确保误差在允许范围内。

3 结语

黄河特大桥连续梁跨中下挠及腹板开裂直接影响该桥的安全性和稳定性,在桥梁设计环节必须充分考虑跨中下挠、腹板开裂的影响因素,通常情况下,预应力损失、腹板厚度、梁高、收缩徐变等因素是导致跨中下挠和腹板开裂的主要因素。为此,要做好纵向预应力束配置,尽量使预应力度确保结构逼近零弯矩状态。腹板下弯束要广泛覆盖腹板,高度应超过腹板高度的1/3。竖向预应力要运用二次张拉技术,采用高强钢绞线束,确保预应力束的刚度。充分考虑梁体下挠及混凝土收缩徐变的长期性,恰当确定徐变系数、材料参数等,并确保其设计的前瞻性。施工过程中,要科学合理制定施工计划,制定合理的养护时间,混凝土配合比中,各项材料的参数比必须通过试验确定,强化混凝土养护及振捣。