高黏度材料超声辅助3D打印技术

2022-03-21郭文辉肖鸿明越科段玉岗齐瑶禾前李婷

郭文辉,肖鸿,2,3,明越科,段玉岗,2,3,齐瑶,禾前,李婷

(1.西安交通大学机械工程学院,西安 710049; 2.西安交通大学机械制造系统工程国家重点实验室,西安 710054;3.西安交通大学高端装备研究院,西安 710115)

3D打印技术是基于离散/堆积原理,对材料进行逐层堆积成型,具有无需传统刀具模具、节省材料、可成型复杂件、缩短设计制造周期等优点[1–3]。根据3D打印所用材料的状态与成型方法,3D打印技术可以分为熔融沉积成型、光固化立体成型、分层实体制造、电子束选区熔化、激光选区熔化、金属激光熔融沉积、电子束熔丝沉积成型[4–8]。3D打印可供打印的材料多种多样,包括金属粉末、高分子材料、陶瓷浆料、生物凝胶等[9–10],有些材料由于黏度较大导致传统的3D打印方法无法满足打印要求,如陶瓷粘土、高固含量材料(固含量>60%)、电热导电膏、粘性聚合物、药品和食品的粘稠浆料等[11]。

目前,针对这类材料大多采用挤出成型方式。Hong等[12]利用螺杆挤出和3D打印直写技术实现了超高黏度(μ>7 000 Pa·s)铜浆料的打印,但螺杆挤出打印方式不适用于对发热、摩擦敏感的生物材料和含能材料。Kebede等[13]利用气动挤压打印固含量80%的高黏度浆料,可有效地实现浆料的挤压和各层的加热,制备的试样与常规铸造件的力学性能相当,但是打印使用的压力较大,打印速度较慢,且打印喷嘴直径为1.65 mm,打印精度较差。Gunduz等[14]提出了一种新型3D直写技术,利用大振幅超声振动将具有高混合黏度的推进剂打印成高分辨几何形状,但大振幅超声振动会降低打印精度。冶竣峰等[15]针对熔融沉积型3D打印机在打印过程中存在的打印速度慢的问题,引入了高频振动辅助的工作方式,有效地降低纯丙烯腈-丁二烯-苯乙烯塑料(ABS)和15%碳纤维-聚乳酸(PLA)流动阻力,提高了材料的挤出速度,但该方法主要用于熔融沉积技术。

针对螺杆、活塞挤出方式不具备材料普遍适用性,气压挤出存在挤出缓慢、堵塞喷嘴、流动迟滞现象等问题,笔者提出了一种基于超声振动的高黏度材料3D打印方法,通过对整个喷头施加小振幅的振动,减小高黏度材料流动过程中的阻力,实现高黏度材料高效、高精打印。分析了超声振动减摩机理,并利用COMSOL软件进行了超声振动打印喷头挤出过程的数值模拟,搭建了高黏度材料超声辅助3D打印平台,以质量分数为70%,75%固含量的二氧化锆陶瓷材料为例,进行了超声振动打印喷头的挤出实验,研究了有无超声、不同振幅、不同喷嘴直径对挤出速度的影响,最后,通过打印52.96 mm×8.56 mm×4.8 mm的长方体样件检验了该3D打印方法的成型精度。

1 实验部分

1.1 原材料

氨基甲酸酯丙烯酸酯:EB8413,湛新树脂(中国)有限公司;

脂肪族聚氨酯丙烯酸酯:RJ425,广州市利厚贸易有限公司;

甲基丙烯酸异冰片酯:IBOMA,广州市利厚贸易有限公司;

2-羟基-2-甲基-1-苯基-1-丙酮:1173,广州市利厚贸易有限公司;

聚丙烯酸钠(PAAS):南通大瑶化学品有限公司;

氧化锆陶瓷粉末:200 nm,河北科泽金属材料有限公司。

1.2 仪器及设备

真空搅拌机:S901型,宿迁鸣齿医疗器械有限公司;

旋转流变仪:MCR302型,奥地利安东帕公司;

超声发生器:THD-M6型,广东深圳电科超声波工厂;

超声换能器:28 kHz,广东深圳电科超声波工厂;

多普勒激光测振系统:PSV-400-M4型,德国宝利泰公司。

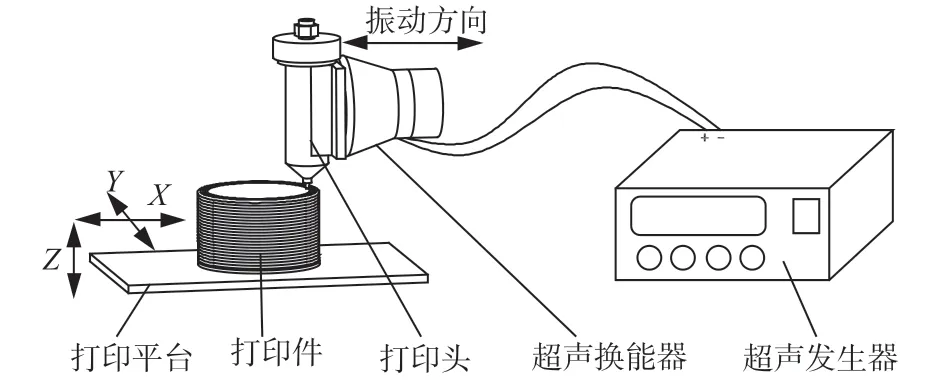

1.3 超声辅助3D打印平台

高黏度材料超声辅助3D打印平台如图1所示。搭建了高黏度材料超声辅助3D打印平台,超声发生器通过电线连接超声换能器,控制超声换能器在垂直于材料挤出方向进行超声振动,带动打印喷头在振动方向上作往复运动,同时超声辅助打印头按照CAD模型单层切片轨迹在X-Y平面内移动,单层打印完成后,打印基板沿Z向上抬升单个切片厚度,重复上述步骤,直至完成整个设计样件的打印成型。

图1 高黏度材料超声辅助3D打印平台

1.4 材料制备

实验使用材料为光敏树脂/二氧化锆陶瓷浆料,二氧化锆陶瓷质量分数为70%,75%,通过将预聚物(EB8413)、活性稀释剂(RJ425,IBOMA)、光引发剂(1173)混合得到光敏树脂,再将光敏树脂、分散剂(PAAS)混合均匀后加入氧化锆陶瓷粉末,使用真空搅拌机不断搅拌混合,直至分散均匀为止。

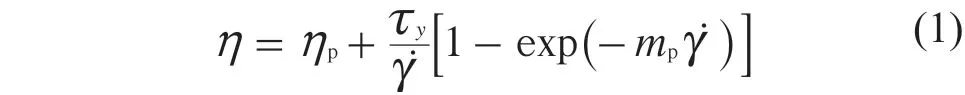

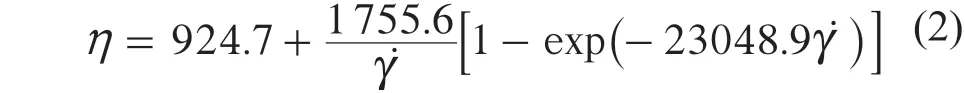

1.5 流变性能测试

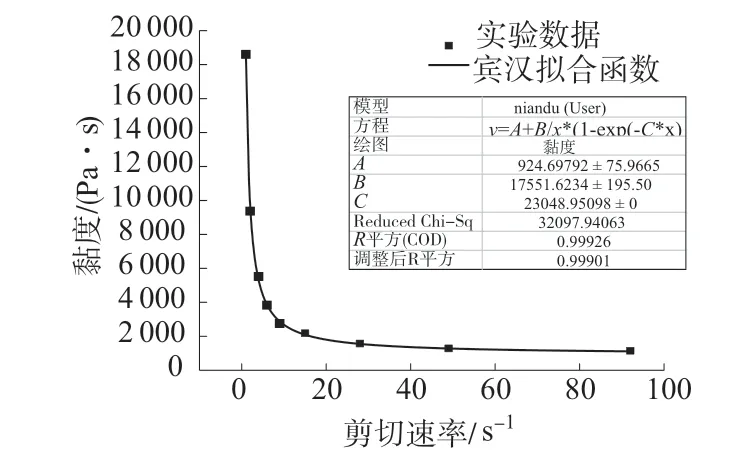

以二氧化锆陶瓷质量分数为75%的光敏树脂/二氧化锆陶瓷浆料为例,分析超声振动打印喷头对挤出速度的提高效果,通过旋转流变仪可以得到黏度的离散点分布,利用宾汉模型对测得的实验离散点进行拟合,其中宾汉模型[16–17]如公式(1):

式中:η——动力黏度;

ηp——塑性黏度;

τy——屈服应力;

mp——模型参数;

γ˙——剪切速率。

拟合得到动力黏度随剪切速率的变化曲线如图2所示,并得出剪切速率和材料动力黏度的关系式如公式(2):

图2 黏度随剪切速率的变化曲线及拟合函数

2 结果与讨论

2.1 超声振动减摩机理

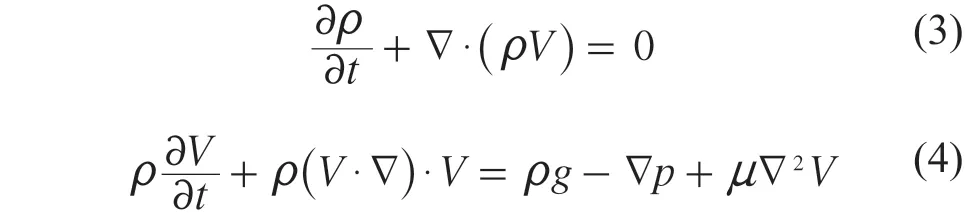

设置流体为连续性介质,忽略能量损失,且不考虑流体分子间空隙,材料在气压作用下从喷嘴处挤出的流动过程中,需要遵循质量、动量守恒规律[18–19]如公式(3)以及公式(4)。

式中:ρ——流体密度;

t——流动时间;

V——速度矢量;

g——重力加速度;

p——压力;

μ——动力黏度。

式(4)中右侧每一项均表示单位质量流体的作用力,ρg是单位体积流体受到的重力;∇p为压力,主要与流体受到的压力有关;μ∇2V为粘性力项,可分为粘性切向力和粘性附加法向力。

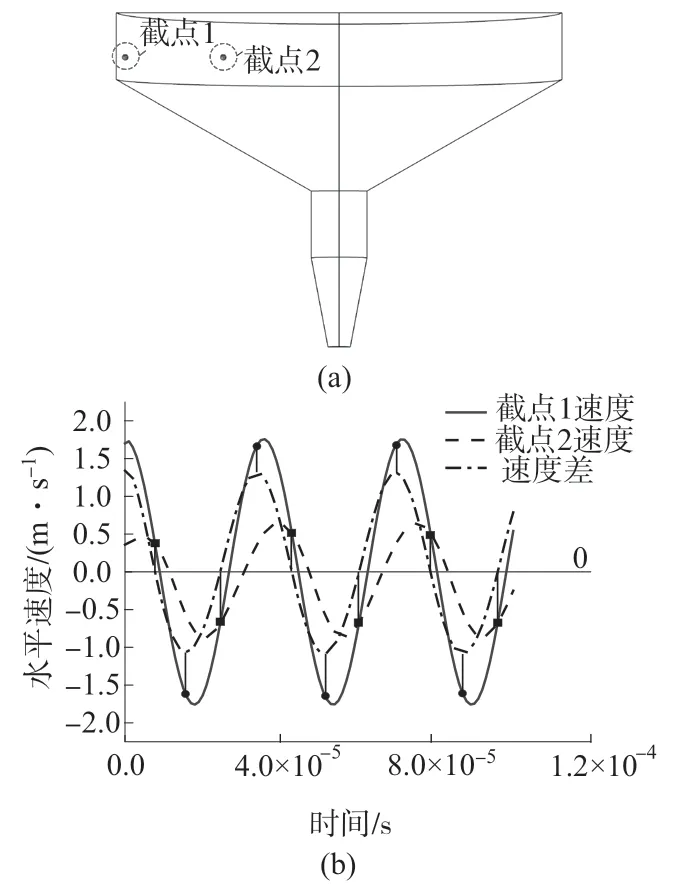

粘性力项为流体挤出过程的主要阻力,为了得到超声振动对于挤出阻力的影响,接下来将对超声振动作用喷头的内部流场进行分析。图3为截点1,2处流体振动方向运动速度。由图3a可见,取靠近料筒壁面一点为截点1,取靠近中心一点为截点2,对喷嘴施加超声振动,截点1,2振动方向速度如图3b所示。由于水平振动的周期性和惯性作用,截点1,2之间的速度差曲线是周期变化的,周期大小为1/2个振动周期,速度差的最大值(圆形点)出现在壁面振动速度波峰/波谷前,速度差的最小值(方形点)出现在截点1,2速度的交点处。

图3 截点1、2处流体振动方向运动速度

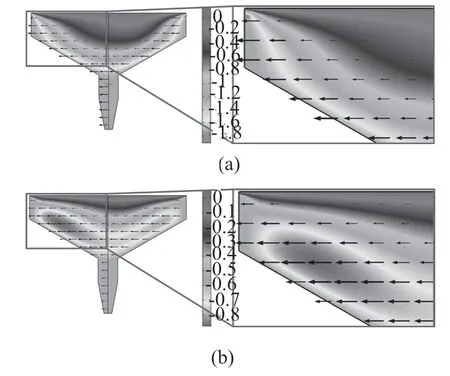

图4为振动过程中喷嘴内流体振动方向的速度云图。图4中箭头方向表示速度方向,箭头大小表示速度大小,由于料筒内的流体不是一个整体,因此,在喷头发生超声振动时各单元的速度不一致,图4a显示当速度差达到最大时,壁面箭头与靠近中心箭头差异较大,图4b显示当速度差最小时,壁面箭头与靠近中心箭头基本一致,速度差的波动周期长度与振动周期长度一致。利用单元之间的速度差可以减小某侧流体间的粘性力,当单元间的速度差最大时,式(4)中的粘性力项μ∇2V最小,挤出速度达到最大值。

图4 流体振动方向速度云图

2.2 数值模拟超声振动对流体流速的影响

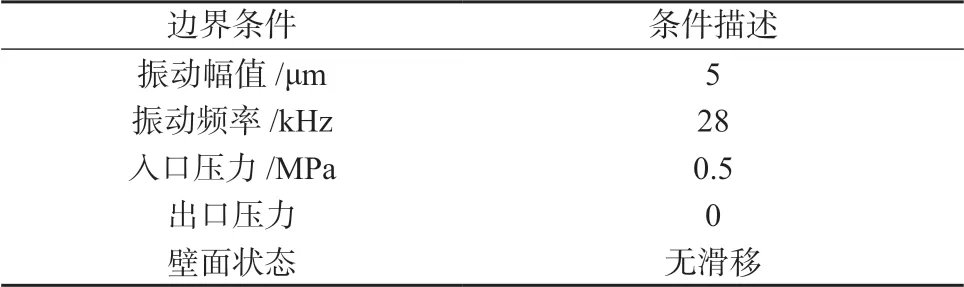

通过COMSOL软件对上述打印过程进行数值模拟。由于打印料筒在振动方向上作周期运动,因此选择求解方式为瞬态求解。根据本实验的实际情况,模型的边界条件设置列于表1。

表1 超声振动挤出模型边界条件设置

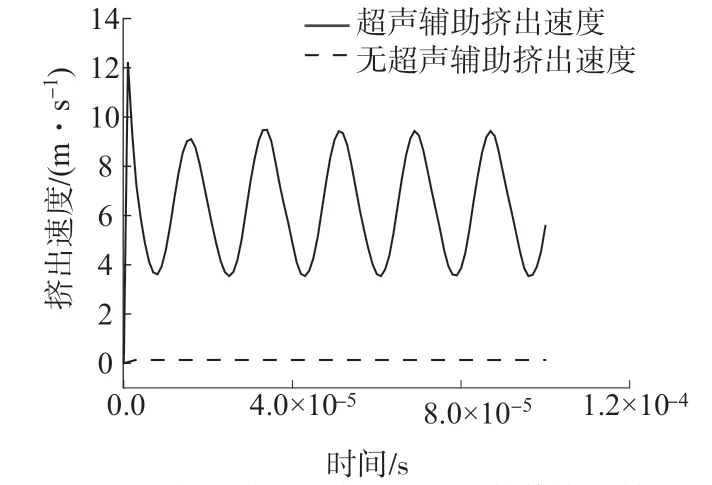

在对建好的几何模型,进行网格划分、边界条件设置、计算后得到超声振动辅助挤出过程的数值模拟结果如图5所示。当气压为0.5 MPa、喷嘴直径为1 mm、超声振动频率为28 kHz、振动幅值为5 μm时,超声辅助打印喷头挤出速度在3.54 mm/s至9.48 mm/s内波动,挤出速度波动周期长度(图5)等于1/2速度差周期长度(图3b),且挤出速度从最大值到最小值再到最大值对应喷头内速度差从最大值到最小值再到最大值,该现象验证了前述的振动减摩机理。根据上述原理可以得到,挤出速度的变化主要是由于喷头不断加速、减速和惯性作用导致的速度差促使的,而速度差的大小主要由喷头的运动加速度决定,即由振动的频率和振幅决定。

图5 超声振动影响挤出速度的数值模拟结果

由于周期时间非常短,这种波动式挤出不会使挤出过程出现时快时慢的现象,因此笔者对单个周期内的挤出速度求平均值作为超声辅助挤出速度大小,计算得到挤出速度为6.53 mm/s,而无超声辅助挤出速度为0.14 mm/s,超声辅助打印喷头的挤出速度是无超声打印喷头的46.6倍,仿真结果表明超声振动辅助打印喷头能够显著提高高黏度材料的挤出打印速度。

2.3 超声辅助打印实验验证及成型精度分析

为得到不同实验条件下高黏度材料的挤出速度,通过改变气压、振幅以及喷嘴直径等参数测量了30 s内的挤出材料的质量,并依据公式(5)得到了高黏度材料在不同实验条件下的挤出速度。

式中:s——挤出速度;

m——挤出质量;

A——截面积。

(1)超声振动对挤出速度的影响。

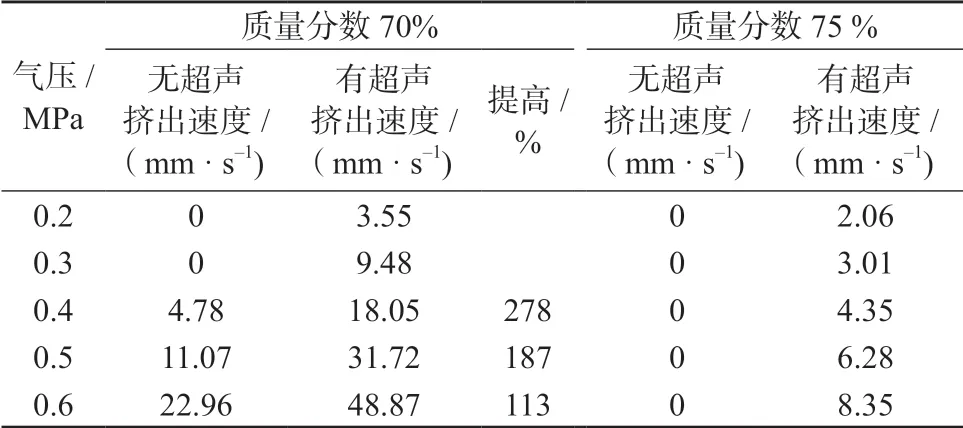

表2为超声振动对不同固含量材料挤出速度的影响。当二氧化锆陶瓷质量分数为70%时,在气压大于0.4 MPa时,浆料才能挤出;而当二氧化锆陶瓷质量分数达到75%时,无超声振动,气压为0.2~0.6 MPa时,材料都无法挤出。而施加了超声振动后,质量分数70%和75%的陶瓷材料都能顺利挤出,并且当气压为0.4,0.5,0.6 MPa时,超声对挤出速度的提高分别为278%,187%和113%,提升效果显著,能够达到打印标准。

表2 超声振动对不同二氧化锆陶瓷材料挤出速度的影响

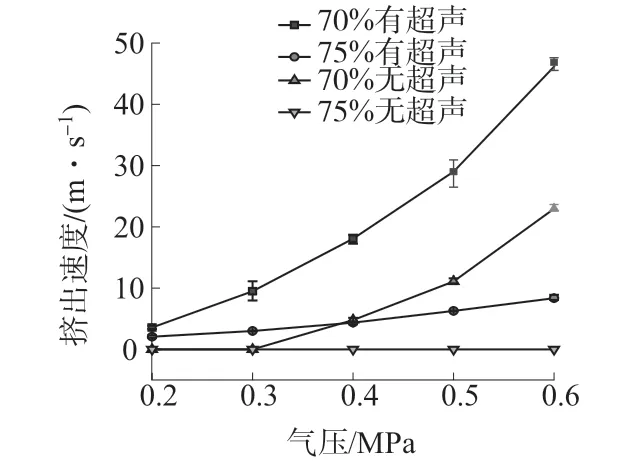

二氧化锆陶瓷质量分数为70%,75%浆料在有无超声振动时挤出速度随气压的变化如图6所示。

图6 超声振动对不同二氧化锆陶瓷材料挤出速度的影响

可以发现,超声振动喷头可以使小气压或高黏度无法气压挤出的材料成功挤出,随着气压的增大,材料挤出的绝对速度在不断增大,但是速度提升在不断减小,这是由于当气压增大,即∇p增大,而μ∇2V只与速度差相关,粘性力减小量不变,因此挤出速度提升减小。

(2)振幅对挤出速度的影响。

由于超声振动对挤出速度的增强主要取决于振动的频率与幅值,而振动频率已确定,振动幅值则通过调节发生器的输出功率来实现。为探究振幅与挤出速度的关系,使用多普勒激光测振系统对超声振动喷头的振幅进行测量,固含量质量分数为70%的陶瓷浆料的挤出速度与振幅的关系如图7所示,由图7a可见,当功率输出100%,振幅达到4.7 μm。

图7 超声振动振幅对功率及挤出速度的影响

在测得功率与振幅的关系后,进一步探究振幅与挤出速度的关系。由图7b可见,当气压为0.6 MPa时,喷嘴直径为1 mm,随着振幅的增大,挤出速度也在不断增大,从最初的22.9 mm/s增大到48 mm/s,提升了109.6%。

(3)喷嘴直径对挤出速度的影响。

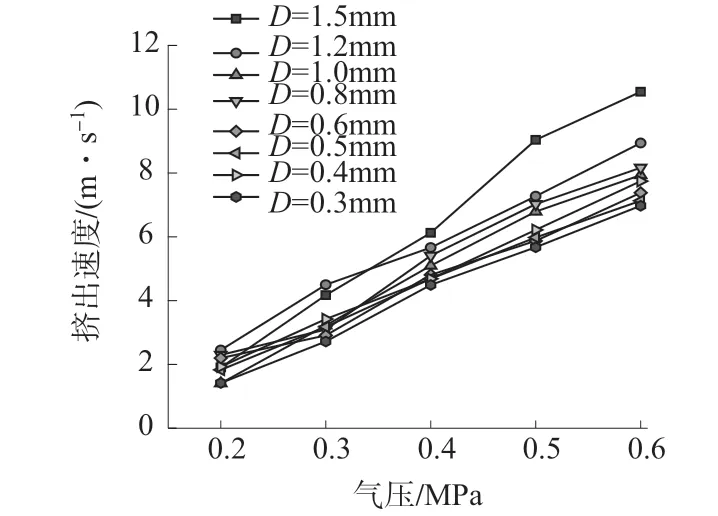

通过更换不同直径的打印喷嘴,进行气压为0.2,0.3,0.4,0.5,0.6 MPa时挤出速度的测试。测试二氧化锆陶瓷质量分数为75%,测试结果如图8所示。当喷嘴直径为1.5 mm时,挤出速度最大,随着喷嘴直径的不断减小,挤出速度基本逐渐减小。喷嘴直径为0.8 mm时的挤出速度略大于喷嘴直径为1.0 mm的挤出速度,不同喷嘴直径在不同气压下时的挤出速度存在交叉现象,这是喷头与喷嘴的连接以及喷嘴自身的加工存在误差导致的。

图8 喷嘴直径(D)对挤出速度的影响

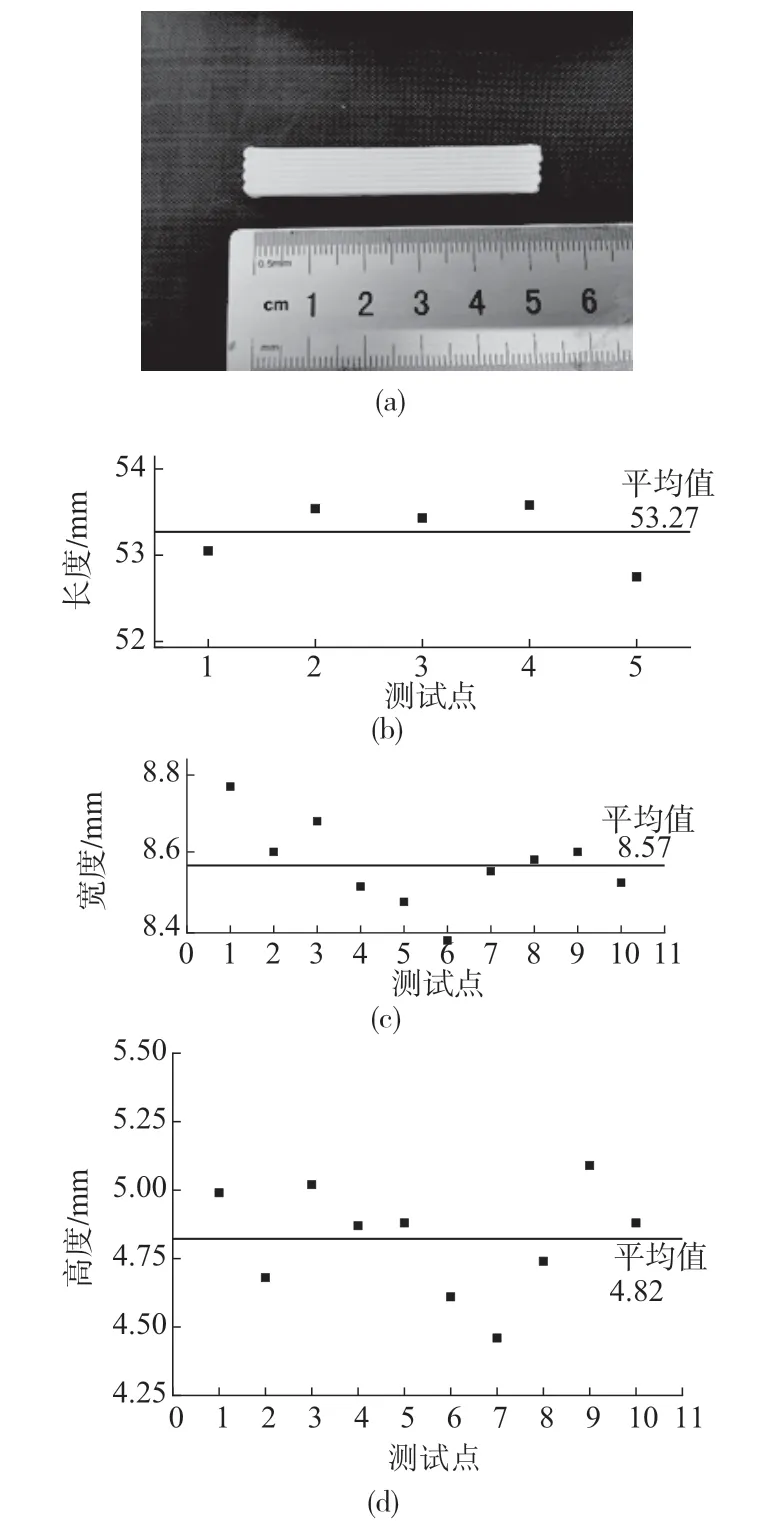

(4)打印样件成型精度。

图9为打印长方体样件及精度测试。图9a为使用3D打印平台打印的52.96 mm× 8.56 mm×4.8 mm的长方体样件。由于样件的宽度较小,因此,对打印样件的长度进行5个不同点的测量,宽度和高度每隔5 mm进行一次测量,总共测量10次,将平均值与设计尺寸比较,得到打印样件的尺寸精度。图9b~图9d为长方体长、宽、高的测量值。由图9可以得到,长方体的长度为53.27 mm,误差为0.6%;宽度为8.57 mm,误差为0.1%;高度为4.82 mm,误差为0.4%,整体误差控制在1%以内。上述结果表明,利用超声振动辅助打印喷头可以在保证打印精度的基础上,提高高黏度材料的挤出速度,该3D打印技术对于实现骨骼、固体推进剂这类高要求产品的高精度打印和批量化生产具有重要意义。

图9 打印长方体样件及精度测试

3 结论

针对现有气压挤出3D打印方法打印高黏度材料时存在挤出缓慢、易堵塞、流动迟滞等问题,笔者提出了一种基于超声振动的高黏度材料3D打印方法,具体如下:

(1)研究了超声振动打印喷头的减摩机理。分析表明,超声振动打印喷头是利用惯性使流体材料间出现速度差,进而减小流体材料间的粘性力,达到增大流动速度的效果。

(2)使用COMSOL软件模拟了超声辅助打印喷头在振动状态下流体的挤出过程。数值模拟结果表明,在超声振动辅助下,高黏度材料的挤出速度呈周期波动,平均挤出速度为6.53 mm/s,是无超声状态下的46.6倍。

(3)进行了超声辅助打印喷头挤出实验与打印件成型精度测试,二氧化锆陶瓷质量分数为70%的浆料的挤出速度最少提高了113%,二氧化锆陶瓷质量分数为75%的浆料实现了由无法挤出到挤出顺畅的突破,随着振幅、喷嘴直径的增大,挤出速度逐渐增大。3D打印长方体样件长、宽、高方向的打印误差分别为0.6%,0.1%,0.4%,整体误差控制在1%内。

结果表明,所提出的超声辅助高黏度材料3D打印方法在保证打印精度的同时,显著提高了打印成型效率。该3D打印方法对机械与航空航天制造、医疗、建筑等领域中,陶瓷浆料、高固含量材料、电热导电膏等高黏度材料的高效高精3D打印具有潜在应用价值。下一步研究方向将继续聚焦于超声辅助打印参数对高黏度材料3D打印件力学性能的影响研究、工艺参数的优化以及超声辅助打印的稳定性和3D打印件成型质量(孔隙、表面粗糙度)的研究。