PBAT/木粉复合材料的微球发泡性能

2022-03-21柳丽楠杨锦金坤陈龙谭志勇张会轩

柳丽楠,杨锦,金坤,陈龙,谭志勇,张会轩

(1.长春工业大学合成树脂与特种纤维教育部工程研究中心,长春 130012; 2.长春工业大学化学工程学院,长春 130012)

近年来,可生物降解的合成高分子材料替代传统不可降解的通用塑料,成为从根本上解决白色污染、合理有效地利用生物质和化石资源、让高分子材料更广泛合理地为人类服务的最有效解决方案[1]。而传统高分子发泡材料因其体积庞大、难以回收带来的环境问题尤为严重,因此利用可降解高分子材料作为基体制备发泡材料成为新的趋势[2]。

聚己二酸/对苯二甲酸丁二酯(PBAT)是一种全生物降解塑料,它是由化石资源通过化学合成方法制备的脂肪族/芳香族无规共聚酯[3–4]。PBAT具有良好的加工性能,类似于低密度聚乙烯(PE-LD),通过制备PBAT发泡材料来替代传统的PE-LD发泡材料具有很大的应用前景[5]。同时,为了满足日益增长的环保和生物相容性产品需求,可生物降解聚合物和天然填料复合材料引起了工业界和学术界极大兴趣,低成本、低密度、可再生、可生物降解的木材是重要的天然填料来源[6]。因此,可将木粉用作PBAT基体的填料以开发新的可能用于包装领域的复合发泡材料。

在PBAT发泡过程中,由于PBAT分子量相对较低,分子链呈线性结构,导致泡孔壁可能无法承受发泡剂的驱动力,PBAT泡沫易出现泡孔崩塌和聚结现象[7–8]。因此,选择合适的发泡剂很重要。热膨胀性微球包括热塑性树脂壳和包封在其中的沸点不高于热塑性树脂软化点的发泡剂,最大膨胀率不低于50倍,且可膨胀成对反复压缩具有优异耐久性的中空颗粒[9]。

笔者以PBAT为基体材料,添加不同含量的杨木粉制备了PBAT/木粉复合材料,然后采用了热膨胀微球发泡剂,通过热压成型制得PBAT/木粉复合发泡材料。主要研究了木粉含量对PBAT/木粉复合材料流变性能、结晶性能和发泡行为的影响。

1 实验部分

1.1 实验原料

PBAT:Ecoflex C1200,德国巴斯夫有限公司;

微球发泡剂:Expancel 951DU120,阿克苏诺贝尔公司;

硬脂酸(HSt):上海麦克林生化科技有限公司;

木粉:150 μm(100目),市售。

1.2 主要仪器与设备

开炼机:XH-401型,锡华检测仪器有限公司;

旋转流变仪:AR2000型,美国TA仪器公司;

平板硫化机:HB-400×400×1D型,青岛华博机械科技有限公司;

人造板万能试验机:MWD-J150型,北京时代山峰科技有限公司;

扫描电子显微镜(SEM):JSM-6510型,日本JEOL科技有限公司;

差示扫描量热(DSC)仪:DSC1 STARe System型,METTLER TOLEDO公司。

1.3 试样制备

将PBAT和木粉干燥后,按表1配方在110℃的双辊开炼机上包辊塑化,出片后在180℃下模压成型,模具厚度为1 mm,所得样品用于流变性能和结晶性能测试。

按照表1列出的各样品配方,再加入8份微球发泡剂混炼均匀出片,将适量混炼胶裁成模具形状放入其中模压发泡,温度为180℃,压力为10 MPa。

表1 PBAT/木粉复合材料的配方 份

1.4 性能测试与表征

(1)流变性能测试。

使用旋转流变仪,在动态频率扫描模式下,以180℃,0.1~100 rad/s的频率测试。

(2)结晶性能测试。

使用DSC仪,样品质量为5~10 mg,快速升温至200℃并恒温3 min,消除热历史,然后降温至40℃,随后升温至200℃,观察其结晶和熔融行为,升温和降温速率为10℃/min。

(3)密度测试。

按照ASTM D792-2000测试。

(4)泡孔形态表征及泡孔密度和发泡倍率测试。

使用液氮脆断发泡体,在SEM下观察脆断面,通过Image-Pro Plus软件分析泡孔结构,发泡倍率和泡孔密度通过式(1)和式(2)[10]计算:

式中:φ——发泡倍率;

ρ0—发泡前样品密度,g/cm3;

ρ—发泡后样品密度,g/cm3;

N—泡孔密度,个/cm3;

n—统计面积中泡孔数量,个;

M—SEM照片放大倍数;

A—SEM照片中所选择的统计面积,cm2。

(5)压缩性能测试。

按GB/T 8813–2008用人造板万能试验机测试,压缩形变为10%,压缩速度为5 mm/min。

2 结果与讨论

2.1 木粉含量对PBAT/木粉复合材料流变性能的影响

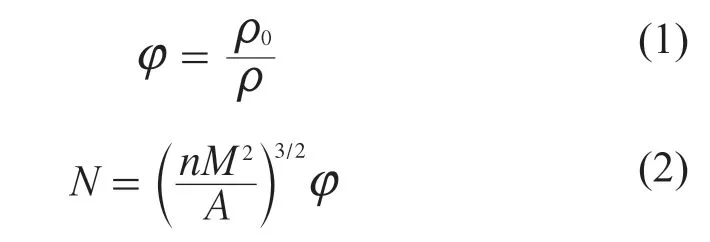

在发泡过程中,泡孔壁经历双向拉伸,形变过程中的瞬时拉伸黏度对发泡过程至关重要[11]。但双向和平面拉伸黏度(尤其是其瞬时响应)所用仪器没有广泛使用,可以近似使用动态剪切流变参数测量熔体黏弹性[12]。图1是未发泡的PBAT/木粉复合材料的储能模量(G')、损耗模量(G')和复数黏度(η*)随角频率(ω)的变化曲线。

图1 PBAT/木粉复合材料的G',G'和η*随ω的变化曲线

从图1a和图1b可以看出,木粉含量越大,复合材料的G'和G'越高。因为木粉阻碍了分子链的运动使其难以改变自身构象,其末端松弛时间变长,表现为熔体弹性增强。而且相对于高频区域,低频区域G'的增加更为明显,这是因为高剪切频率下,分子链运动速度跟不上外力变化,基体与木粉间的相互作用力对G'影响减小。同时材料内部因滞后现象产生能量损耗,导致材料的G'增大[13]。η*影响泡孔生长过程,过低和过高都会影响发泡材料的泡孔结构和发泡倍率。从图1c可以看出,木粉含量增大后,PBAT/木粉复合材料熔体的η*明显提高,一方面是因为木粉粒子之间的相互作用导致其在PBAT基体中分散不均,另一方面木粉含有的极性基团与PBAT的端基存在相互作用,会在一定程度上阻碍PBAT分子链的运动,从而使复合材料的熔体黏度升高[14]。

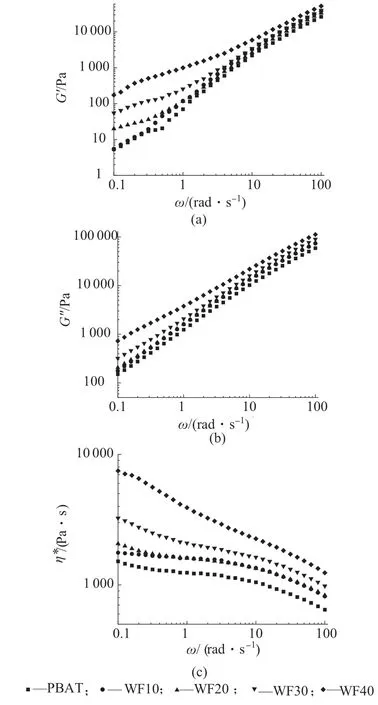

2.2 木粉含量对PBAT/木粉复合材料结晶性能的影响

在气泡的增长和稳定阶段,结晶可以使黏度迅速增加,提高材料的熔体强度,从而稳定气泡的增长过程。在发泡材料成型固化阶段,如果结晶速率过快,会阻碍气泡增长从而影响发泡倍率和密度。图2是未发泡PBAT/木粉复合材料的DSC曲线。从图2可以看出,加入木粉后,复合材料的结晶温度明显提高,说明木粉的加入提高了结晶成核点的数量,起到了一定的异相成核作用。而木粉含量的改变对结晶温度的影响不大。随着木粉含量的增大,结晶峰逐渐变宽,说明木粉作为固体颗粒阻碍了PBAT基体分子链段向晶核的扩散和排列,从而导致了结晶速率下降。但木粉含量的增加对熔融温度的影响并不显著。

图2 PBAT/木粉复合材料的DSC曲线

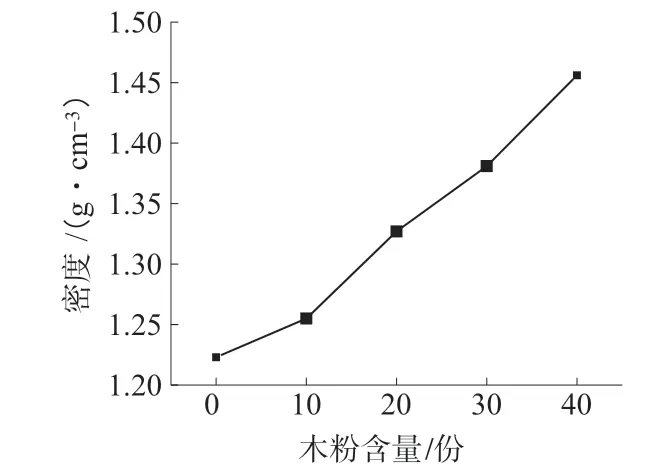

2.3 木粉含量对PBAT/木粉复合材料密度的影响

图3为未发泡PBAT/木粉复合材料片材的密度。由图3可以看出,随着木粉含量的增加,未发泡片材的密度也随之增加,据此可以推出所用木粉的密度高于PBAT的密度。原因是木材在加工成粒径较小的木粉颗粒时破坏了其本身的中空结构,造成木粉的压实密度大于PBAT基体[15]。

图3 未发泡PBAT/木粉复合材料片材密度

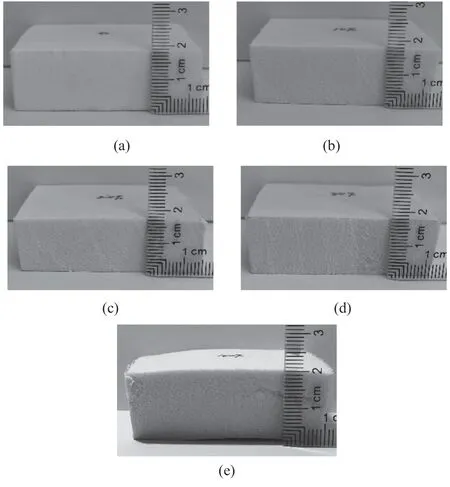

2.4 木粉含量对发泡形貌的影响

图4为PBAT/木粉复合发泡材料的电子照片。由图4可以看出,木粉含量从0份增加至40份都可以成功制备泡沫材料。而且发泡体表面平整,从横截面来看泡孔大小比较均匀。从发泡体厚度来看,木粉含量对发泡倍率的影响不大。当木粉含量达到50份时未能成功制得发泡材料,主要是因为木粉含量过高破坏了PBAT基体的连续性,导致无法有效包裹气体。

图4 PBAT/木粉复合发泡材料的电子照片

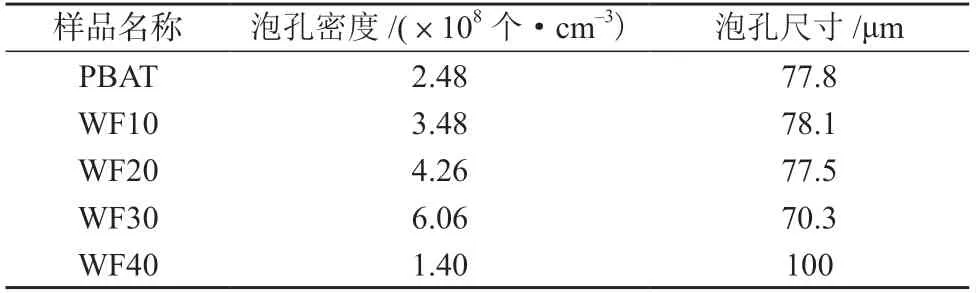

为了进一步观察发泡材料的微观形貌,用SEM观察了发泡体的脆断面,得到结果如图5所示。发泡材料泡孔密度和尺寸见表2。由表2可以看出,所有组分发泡材料的泡孔结构均匀,皆为球状闭孔结构,这是由微球发泡剂的发泡特点决定的。木粉含量在30份以下时,泡孔之间连接紧密,泡孔数量较多。当木粉含量达到40份,微球膨胀比较充分,泡孔壁接触面积变小,出现较多空隙。结合表2可以看出,木粉含量为30份以下时,泡孔直径变化不大,总体有减小的趋势,泡孔密度逐渐增大。这是因为随着木粉含量的增加,木粉逐渐占据复合材料中的空间,微球发泡剂分布在基体中的密度增大,因此泡孔密度变大。当木粉含量为40份时发泡空间不足,微球数量较多,充分膨胀后发泡材料形成较多空隙,泡孔直径明显变大,泡孔密度明显减小。

图5 PBAT/木粉复合发泡材料的脆断面SEM照片

表2 PBAT/木粉复合发泡材料泡孔密度和尺寸

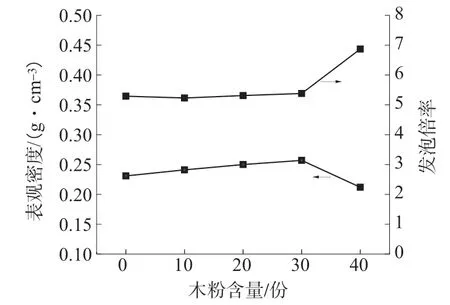

2.5 木粉含量对发泡材料表观密度和发泡倍率的影响

图6是PBAT/木粉复合发泡材料的表观密度和发泡倍率。由图6可以看出,木粉含量少于30份时,随着木粉含量的增加,发泡材料的表观密度和发泡倍率稍有增加。而木粉含量从30份增加到40份时,发泡材料的表观密度突然降低,发泡倍率突然增大。这是因为木粉本身无法发泡,木粉含量提高使可发泡的PBAT基体在复合材料中的含量降低,而且熔体黏弹性的提高一定程度上影响了微球的膨胀,使得发泡材料的密度稍有增大。而未发泡的PBAT/木粉复合材料的密度随木粉含量的增加而增大的幅度较大,因此发泡倍率稍有增加。木粉含量为40份时,PBAT基体与木粉的相容性较差,PBAT基体含量较少,发泡材料经过膨胀出现较多空隙,泡孔尺寸变大,泡孔壁变薄,因此发泡材料密度减小,表观密度为0.212 g/cm3,发泡倍率增大。

图6 PBAT/木粉复合发泡材料的表观密度和发泡倍率

2.6 木粉含量对发泡材料压缩强度的影响

对于闭孔发泡材料,压缩强度由3个因素决定:孔棱的弯曲、泡孔壁的拉伸及闭孔的内部气体压力,气体压力较小,通常可忽略[16]。而基体材料的拉伸或弯曲性能,能够影响孔棱的弯曲性能及泡孔壁的拉伸性能的大小。图7是PBAT/木粉复合发泡材料的压缩强度。由图7可以看出,添加木粉后,由于PBAT树脂基体原有的均匀连续相受到木粉的影响,因此压缩强度均小于未添加木粉的树脂发泡后的压缩强度。当木粉含量为30份时,发泡体的压缩强度逐渐增大到与纯PBAT发泡材料接近,木粉含量继续增大又会引起压缩强度突然降低。这是由于在其它条件不变时,发泡材料表观密度的增大可使其压缩强度增大。此外,随着木粉含量增加,泡孔结构变化对压缩强度的提高有一定作用。而当木粉含量达到40份时,发泡材料内部产生较多缺陷导致压缩强度降低。

图7 PBAT/木粉复合发泡材料的压缩强度

3 结论

(1)木粉的加入有效地提高了PBAT/木粉复合材料的熔体弹性、复数黏度和结晶温度,PBAT的可发性得到改善。

(2)制得的PBAT/木粉复合发泡材料为球状闭孔结构。木粉具有调控泡孔结构的作用,随着木粉含量的增加,发泡材料的泡孔密度明显增大,泡孔尺寸变化不大,含量超过30份后会发生突变。

(3)木粉含量低于30份时对发泡材料的表观密度和发泡倍率影响不大,含量增加至40份时表观密度突然减小,发泡倍率突然增大。

(4)木粉含量对发泡材料的压缩强度有一定影响,通过调整木粉的含量可以达到与纯PBAT发泡材料相当。