GF增强PPS复合材料的制备及性能

2022-03-21陈同海张守玉水锋王孝军杨杰

陈同海,张守玉,水锋,王孝军,3,杨杰,3

(1.江苏集萃先进高分子材料研究所有限公司,南京 210031; 2.南京特塑复合材料有限公司,南京 210031; 3.四川大学分析测试中心,成都 610041)

由于热固性复合材料具有高强轻质和可设计性等优点,在工程领域普遍得到应用,但是热固性复合材料自身的局限性限制了其进一步的发展,比如韧性差等;该类型的复合材料在制备的过程中挥发出的有害气体,既污染了周围的环境又损害了工人的身体;回收困难,造成了大量的材料浪费等[1]。相比热固性复合材料,热塑性复合材料不仅具有高耐冲击性、高韧性、高损伤容限以及良好的耐热性能和电性能等优点,还能够避免热固性复合材料不可回收、需要低温贮存以及加工周期长的缺点,在市场上所占比例日益增长[2]。除了上述特点外,热塑性复合材料还具有反复使用的特性;如 David等[3]通过系列的研究分析发现,热塑性复合材料具有反复使用的特点。王洪恩等[4]在研究碳纤维增强聚苯硫醚(PPS)感应焊接工艺时,同样利用了热塑性复合材料可以反复熔融的特性。

热塑性复合材料的树脂基体涉及通用和特种工程塑料,而PPS是特种工程塑料较为典型的代表,俗称“塑料黄金”[5]。性能优势包含以下几方面:优异的耐热性能、良好的力学性能、耐腐蚀、自阻燃性达UL94 V–0级[6]。由于PPS具有以上性能优势,且相较于其它高性能热塑性工程塑料又具有易加工、成本低的特点,因此成为制造复合材料的优良树脂基体。刘洪等[7]在研究短切玻纤(SGF)增强PPS (PPS/SGF)复合材料时,研究了两种增容剂及其含量对复合材料综合性能的影响。研究结果表明,通过两种增容剂的协同作用,在解决了复合材料表面毛刺和光泽度的同时,改善了复合材料的强度和韧性。张翀等[8]采用熔融共混的方式制备了PPS/SGF复合材料,并对其力学性能进行了研究分析,研究结果表明:SGF的加入可以显著提高PPS的拉伸强度、弯曲强度和冲击强度,当SGF质量分数为40%时,增强效果明显。刘琳等[9]采用熔融浸渍工艺制备了长玻纤(LGF)增强聚丙烯(PP/LGF)复合材料,考察了LGF含量、牵引速度及增容剂对复合材料力学性能的影响。研究结果表明,复合材料的力学性能随着LGF含量的增加而增加。由于PPS复合材料综合性能优异,在民航领域已被广泛应用,包括机翼前缘、座椅、支架、架方向舵和内饰等;而LGF增强PPS复合材料的力学性能和纤维的长度密切相关[10]。因此,笔者将PPS/SGF复合材料和PPS/LGF复合材料的综合性能进行对比,其中PPS/LGF复合材料采用熔融浸渍工艺制备及PPS/SGF复合材料采用熔融共混双螺杆造粒工艺制备,采用熔融浸渍工艺的原因在于浸渍模具内实现纤维束的浸渍,并且对纤维不造成损伤。最后,通过两者力学性能的数据对比,为我国民航等领域的科技人员在选择材料时提供技术支撑。

1 实验部分

1.1 主要原材料

LGF纱:ERS240-T984T,泰山玻璃纤维有限公司;

SGF纱:ECS10-3.0-T443R,泰山玻璃纤维有限公司;

改性PPS:四川大学。

1.2 主要设备及仪器

双螺杆挤出机:KS20型,昆山科信橡塑机械有限公司;

熔融浸渍模具:自制,南京特塑复合材料有限公司;

烘箱:YW-225-H型,上海元沃仪器设备有限公司;

电子万能材料试验机:AGS-J型,日本岛津公司;

扫描电子显微镜(SEM):S-4700型,日本日立公司;

注塑机:PT-130型,中山力劲机械有限公司;

热变形温度试验机:HV-3000-P6C型,高铁检测仪器(东莞)有限公司。

1.3 熔融浸渍模具的设计

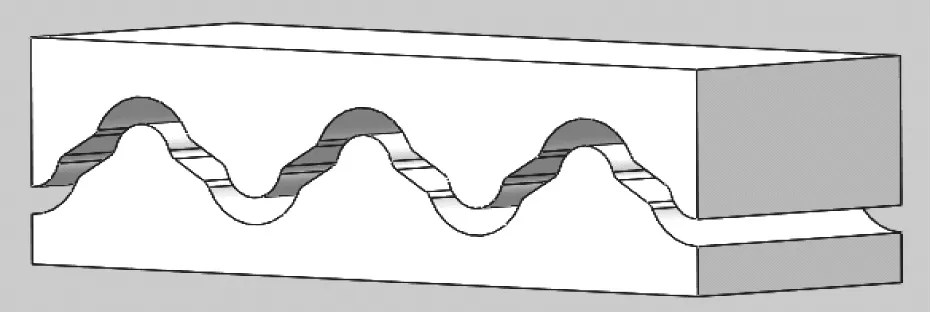

熔融浸渍的核心在于浸渍辊的设计,关于浸渍辊的形式,各国研究者做了大量的工作,以熔融浸渍理论为核心,研究影响纤维浸渍效果的因素,从而开发出一系列独特的浸渍辊,浸渍辊的表面分为鼓型和圆柱状,及转动的和静止的浸渍辊等[11–16]。采用静止状态的表面镀铬圆柱状辊作为浸渍辊,虽然该结构形式能大大减小纤维纱线和浸渍辊之间的摩擦力,但浸渍模具腔体空间存在树脂“死角”的问题。在此基础上,设计狭缝流道结构,其结构图见图1。

图1 狭缝流道

设计的狭缝流道腔体可使熔融的树脂基体快速充满浸渍模具腔体,并能实现模具内树脂动态循环平衡,避免了树脂长期处于“死角”高温碳化的问题。狭缝流道模具的特点是根据波峰波谷设计的方案在浸渍模具设计了不同的起伏结构。该设备的特点是纤维在狭缝流道穿梭的过程中,通过一系列波峰波谷系统时,使纤维得到很好的分散和浸渍。设备实物图如图2所示。

图2 熔融浸渍模具

1.4 玻璃纤维增强PPS的制备

(1) PPS/LGF复合材料的制备。

第一步:LGF纱引出纱架后,经过玻璃纤维展宽设备,在该区域实现纤维的展宽有助于对玻璃纤维的浸渍;而后,玻璃纤维依次经过狭缝流道模具、冷却设备、牵引设备和切粒机;第二步:PPS在双螺杆挤出机中熔融后输送到狭缝流道模具,在模具内实现树脂基体对玻璃纤维的浸渍;一区、二区、三区、四区、五区、六区加热温度分别为250,270,290,305,310℃和320℃、浸渍模具加热温度320℃。第三步:浸渍的LGF纱被牵引机拉出后,在切粒机的作用下被切割成一定长度的颗粒。制备了LGF质量分数为13%,20%和30%的PPS/LGF复合材料,长度均为12 mm。

(2) PPS/SGF复合材料的制备。

采用双螺杆挤出机制备PPS/SGF复合材料,通过SGF的喂料量制备SGF质量分数为13%,20%和30%的PPS/SGF复合材料,长度均为3 mm。成型温度如下:一区、二区、三区、四区、五区、六区加热温度分别为250,270,290,305,310℃和310℃、口模加热温度305℃。

(3)注塑样条制备。

按照测试要求将PPS/SGF和PPS/LGF颗粒注塑成测试样条,注塑工艺如下:一区、二区、三区的加热温度分别为250,300,320℃、喷嘴加热温度为320℃。

1.5 性能测试

拉伸性能按照GB/T 1040–2006测试,加载速度为2 mm/min;

弯曲性能按照GB/T 9341–2008测试,压头速度2 mm/min;

冲击性能按照GB/T 1843–2008测试,冲击能量11 J;

热变形温度按照GB/T 1634.2-2019分别将PPS/SGF和PPS/LGF颗粒注塑样条进行测试,使用1.80 MPa弯曲应力法的A法;

SEM表征:将复合材料的破坏样条断面进行喷金处理,在SEM下观察,并拍照。

2 结果与讨论

2.1 力学性能分析

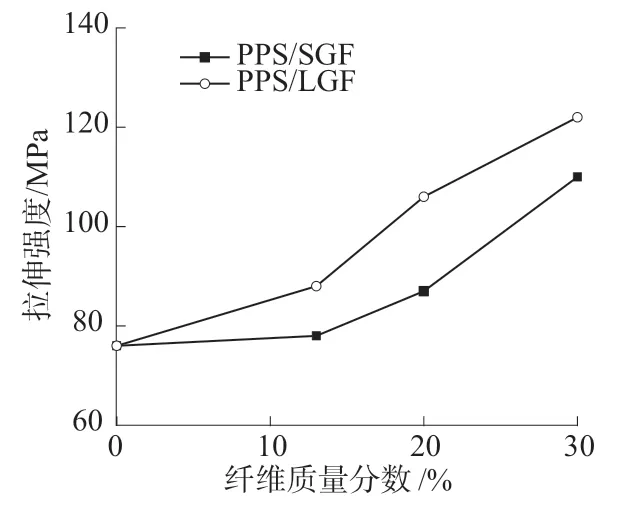

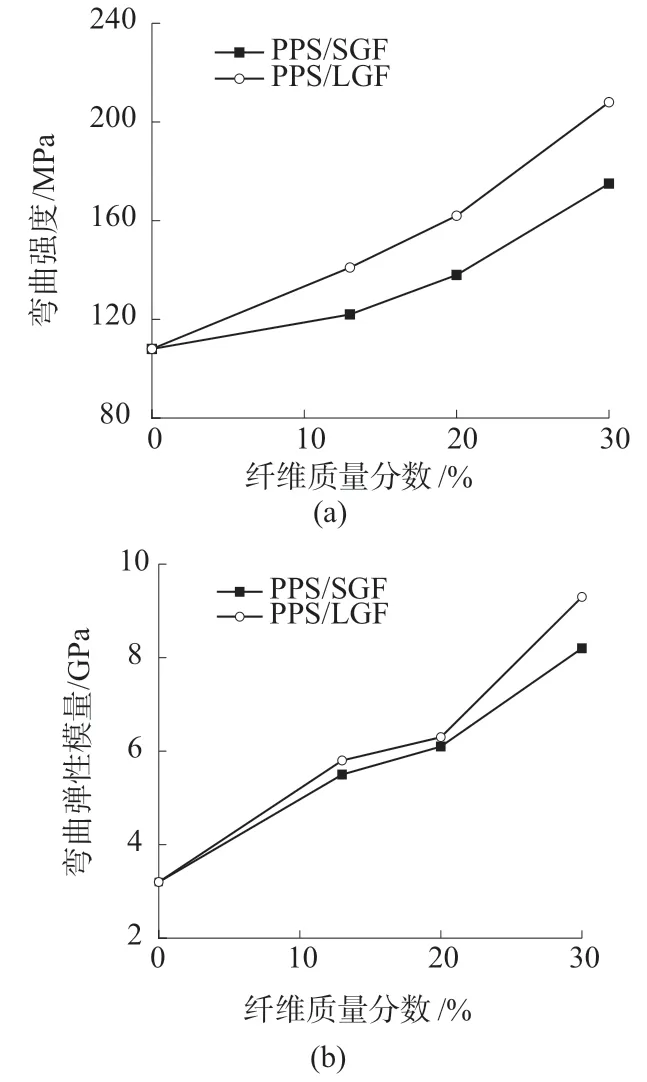

树脂基体中增加的增强纤维可形成支撑骨架,当复合材料受到外力作用时,增强纤维可以有效地承担外界载荷的作用;同时可以通过断裂、变形等方式吸收能量,提高树脂的力学性能。图3和图4分别是不同玻纤含量的PPS/SGF和PPS/LGF复合材料的拉伸性能和弯曲性能。从图3,图4可以看到,提高玻纤的加入量,复合材料的拉伸强度和弯曲强度都逐步地增加。主要原因在于玻纤含量增加时,复合材料中有更多的玻纤承受外力的作用,同时由于玻纤数量的增加,使得玻纤之间的树脂基体变薄,更有利于玻纤增强框架的搭建;因此,玻纤含量提升使得复合材料在受到外加载荷情况下,应力更多的由树脂传递至玻纤,有效地提高了复合材料的拉伸和弯曲性能。

图3 PPS/SGF和PPS/LGF复合材料的拉伸性能

图4 PPS/SGF和PPS/LGF复合材料的弯曲性能

PPS/LGF复合材料的拉伸和弯曲性能比PPS/SGF复合材料均更高,在玻纤质量分数为30%时,PPS/SGF和PPS/LGF复合材料的拉伸强度分别为110 MPa和122 MPa;弯曲强度分别为175 MPa和208 MPa;弯曲弹性模量分别为8 GPa和9 GPa。PPS/LGF复合材料的拉伸强度、弯曲强度和弯曲弹性模量比PPS/SGF复合材料分别提高了11.0%,18.9%和11.3%。PPS/LGF复合材料中玻纤的长度保留率更高,在同样玻纤含量条件下,复合材料的抗载荷能力更强,力学性能更佳。

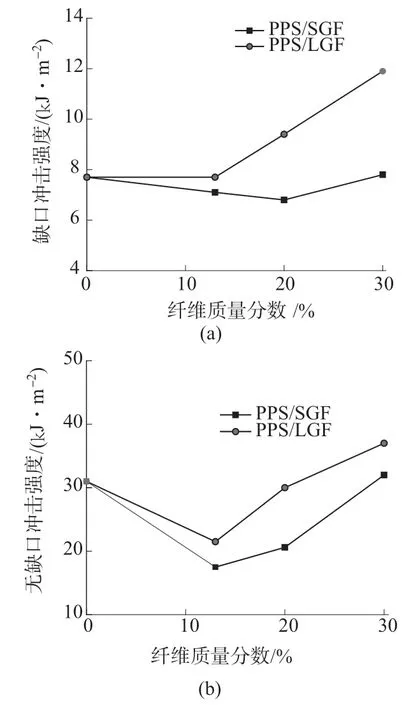

图5为PPS/LGF和PPS/SGF复合材料的缺口冲击强度和无缺口冲击强度。

图5 PPS/SGF和PPS/LGF复合材料冲击性能

由图5可见,在玻纤含量较低时,复合材料的冲击强度降低,主要原因是较低的玻纤含量无法在复合材料中形成较好的应力传递网络,使得玻纤在复合材料受到冲击载荷下以缺陷的形式存在,导致复合材料的整体冲击强度降低。上述缺陷是指玻纤尖端或者裂纹尖端;热塑性复合材料的失效的诱发点是玻纤尖端或者裂纹尖端,从此点开始蔓延至复合材料完全被破坏。玻纤质含量较少时,复合材料中增加了玻纤尖端,此时由于玻纤尖端引起复合材料断裂的作用要大于玻纤增强的作用,所以冲击性能会有一定程度的下降。随着玻纤含量的增加,复合材料中玻纤可以形成有效的空间网络,且增强作用大于玻纤尖端的作用,在受到外加载荷作用下更好地将外加载荷传递给增强纤维,进而提升复合材料的整体性能,而在PPS/LGF体系中玻纤的长度更长,空间网络更为密实,增强玻纤承载能力更强,其冲击强度也更佳。玻纤质量分数为30%时PPS/LGF复合材料比PPS/SGF复合材料的冲击强度提高19.4%,从31 kJ/m2提升至37 kJ/m2,缺口冲击强度提高54.5%(从7.7 kJ/m2提高至11.9 kJ/m2)。

2.2 PPS/SGF和PPS/LGF复合材料热性能分析

图6为PPS/SGF和PPS/LGF复合材料的热变形温度。结果显示,玻纤的引入大幅度地提高复合材料的耐热性能,其中玻纤质量分数为30%时,PPS/SGF复合材料和PPS/LGF复合材料的热变形温度分别达到250℃和275℃,PPS/LGF复合材料的热变形温度比PPS/SGF复合材料的高10%。主要原因是玻纤的引入使复合材料内部形成增强纤维的网络骨架,极大地提高复合材料的耐热性能,PPS/LGF中玻纤尺寸更长,耐热性能提高优势更加明显。

图6 PPS/SGF和PPS/LGF复合材料的热变形温度

2.3 PPS/SGF和PPS/LGF复合材料断面分析

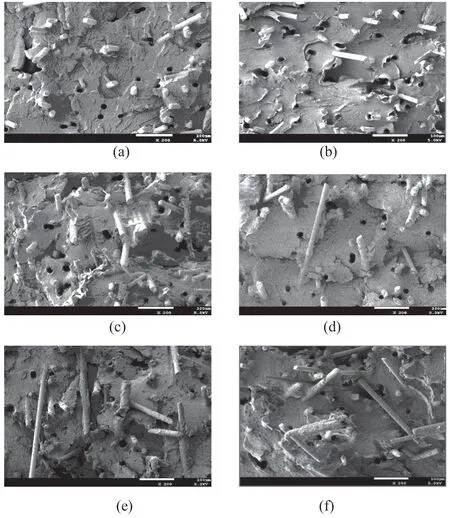

图7为PPS/SGF和PPS/LGF复合材料冲击断面的SEM照片。

图7 PPS/SGF和PPS/LGF复合材料断面

由图7可见,玻纤在树脂中较好的分散,随着玻纤含量的增加,复合材料内部增强纤维网络的构建更加完善;这也是复合材料整体力学性能随着玻纤含量增加而提升的主要原因。对比PPS/SGF和PPS/LGF复合材料,PPS/LGF复合材料中的玻纤保留率更高,这也是PPS/LGF复合材料力学性能更为优异的主要原因。

3 结论

(1)采用狭缝流道结构模具制备了玻璃纤维质量分数分别为13%,20%和30%的PPS/LGF复合材料,通过狭缝流道结构形式实现了纤维的良好浸渍,同时采用该结构形式实现了模具树脂的无“死角”化。

(2)对PPS/SGF和PPS/LGF复合材料的力学性能和耐热性能进行了对比分析。结果表明,在玻纤质量分数为30%时,PPS/SGF和PPS/LGF复合材料的拉伸强度分别为110 MPa和122 MPa;弯曲强度分别为175 MPa和208 MPa;弯曲弹性模量分别为8 GPa和9 GPa;缺口冲击强度和无缺口冲击强度分别为7.7,11.9 kJ/m2和31,37 kJ/m2。PPS/LGF复合材料的拉伸强度、弯曲强度、弯曲弹性模量、缺口冲击强度和无缺口冲击强度比PPS/SGF复合材料分别提升了11.0%,18.9%,11.3%,54.5%和19.4%。PPS/SGF复合材料的热变形温度达到250℃,PPS/LGF复合材料的热变形温度达到275℃,PPS/LGF复合材料的热变形温度高于PPS/SGF复合材料热变形温度10%。