脱硫、脱硝用脉冲电源的设计及工业应用

2022-03-21孔春林杜佳棋张德轩

孔春林 杜佳棋 张德轩

(杭州天明环保工程有限公司 杭州 310018)

0 引言

脉冲电晕等离子体脱硫、脱硝是利用气体电晕放电产生的等离子体来生成具有化学反应活性的自由基,通过这些自由基将SO2、NOx变成硫酸和硝酸,从而实现烟气净化的技术[1]。尽管早在1972年,美国科学家就在实验室发现了电晕放电对SO2的氧化效果[2],但由于能够满足工业应用的脉冲电源的技术难度太大,所以该技术的工业应用在当时并没有实现。后来,承担“九五”国家重点科技攻关项目的中国工程物理研究院丁伯南院士团队提出了脱硫用脉冲电源需要达到的指标:脉冲电压大于100 kV,脉冲上升时间小于100 ns[3]。该电源用工作电压100 kV的闸流管作脉冲形成开关。“十五”期间建成了与上述电源配套的处理烟气量20 000 m3/h的工业中试装置[4]。浦项科技大学研制了1种采用工作电压20 kV的晶闸管堆体作为脉冲形成开关[5],并采用磁开关进行脉冲压缩的脉冲电源,还进行了烟气量50 000 m3/h的铁矿石烧结烟气同时脱硫、脱硝实验。上述工业中试实验评估了脉冲电晕等离子体脱硫、脱硝技术的可行性[6],为近年的工业应用奠定了技术基础。

但是上述研究所用的脉冲电源都使用了工作电压上万伏的特殊开关,这些开关同时具有军事用途,一般的环保公司很难采购到。为了降低脱硫、脱硝用脉冲电源的工业化应用难度,我们使用常规的半导体开关开发了1种设计平均功率为15 kW的脉冲电源,输出脉冲上升时间500 ns,脉冲重复频率300 Hz。配备了9台电源的脉冲电晕等离子体脱硫、脱硝反应器,在1台130 t/h蒸发量的燃煤锅炉上配套使用,处理171 000 m3/h的烟气。

1 脉冲电源及配套脱硫、脱硝装置的设计

1.1 脉冲电源的设计

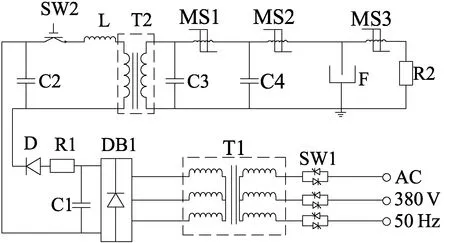

本项目脉冲电源的原理见图1。根据该工作原理,把脉冲电源分为以下4部分:直流充电电路、脉冲形成电路、磁压缩电路和负载电路。表1列出了脉冲电源的主要设计参数。

表1 脉冲电源主要设计参数

图1 脉冲电源原理

在直流充电电路中,三相380 V交流电经可控硅SW1调压、变压器(T1)升压、整流桥DB1整流后,在滤波电容C1上得到2 kV的电压。电容C1经二极管D和限流电阻R1给脉冲储能电容C2充电。通过调节可控硅的开度可对滤波电容C1上的电压进行调节,从而调节C2上的充电电压。

在脉冲形成电路中,当脉冲储能电容C2充电至设定电压后,开关SW2受到触发而导通,电容器C2和变压器1次侧漏感L形成谐振而产生电流脉冲。开关SW2是2只并联的IGBT(绝缘栅双极型晶体管),型号为Infineon FZ1200R33KF2C。所产生的初始电流脉冲波形的底宽是8 μs,脉冲峰值电流是9.8 kA,频率是300 Hz,脉冲变压变比为1:50,磁芯是铁基非晶合金。

磁压缩电路设计根据Druckmann原理[7],详细计算可参考文献[8],其中的磁压缩电容C3和C4的容值均为10 nF,与负载电场的静态分布电容值相等。磁开关的设计参数见表2。每级磁开关采用FT-3H牌号的纳米晶叠片磁芯。一级磁开关MS1包含14个环形磁芯,用多股漆包线绕了16匝线圈;二级磁开关MS2包含6个环形磁芯,用多股漆包线绕了5匝线圈。采用直流电源给MS1和MS2提供大小为10 A的磁芯复位电流,把磁芯的磁摆幅控制在2.27 T。磁开关的工作过程如下:当脉冲形成回路的电容C2通过脉冲变压器向一级磁压缩电容C3充电的过程中, MS1的磁芯没有饱和,电感值为51 mH,相当于是断开的开关;当C2向C3充电过程完成时,MS1的磁芯饱和,电感降至10.2 uH,相当于开关闭合,此时电流从C3流经MS1对C4充电。同理,当C3向二级磁压缩电容C4充电过程完成时,MS2的磁芯饱和,存储在C4中的能量传输到负载。

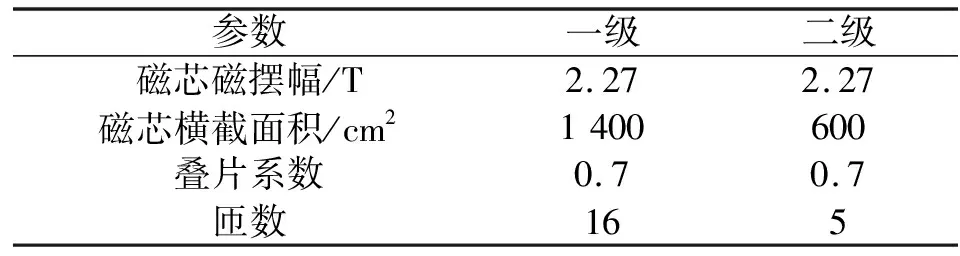

表2 磁开关设计参数

负载电路包括电场F、脉冲截尾磁开关MS3和截尾电阻R2。脉冲电晕等离子体反应器在电场起晕之前,等效于1个电容器;在电场起晕之后等效于1个非线性电阻并联1个电容器。在电晕过程结束后,为防止电场分布电容上的剩余能量引起电场发生闪络击穿,脉冲截尾磁开关MS3在电晕放电过程结束后导通,脉冲截尾电阻R2把电场分布电容上的剩余能量以生成热量的形式消耗掉。

电源的高压部件(包括脉冲变压器、高压电容器、磁开关)全部装在油箱中。油箱2侧装有散热片,油箱内的变压器油采用自然循环的冷却方式,油箱外安装了风扇对散热片持续降温。

1.2 脉冲电晕等离子体脱硫、脱硝装置的设计

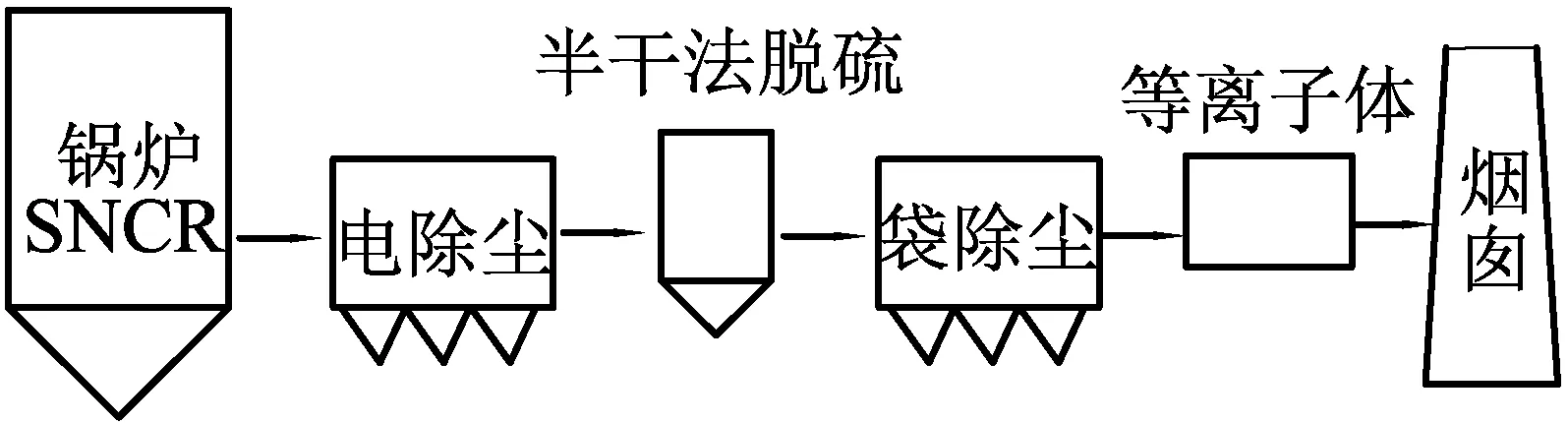

脉冲电晕等离子体脱硫、脱硝装置需要安装在1套蒸发量为130 t/h的燃煤锅炉原有的烟气处理设施的尾部,烟囱前的位置。锅炉烟气的完整处理流程如图2所示。锅炉是循环流化床锅炉,配有炉内SNCR(选择性非催化还原法)脱硝装置。锅炉烟气经电除尘器初步除尘后,进入循环流化床半干法脱硫塔,再经袋式除尘器除尘,污染物排放浓度满足2011年公布实施的排放标准。脉冲等离子体烟气脱硫、脱硝装置的设计目的是对烟气实施进一步的净化,以达到超低排放标准的要求。

图2 烟气处理流程

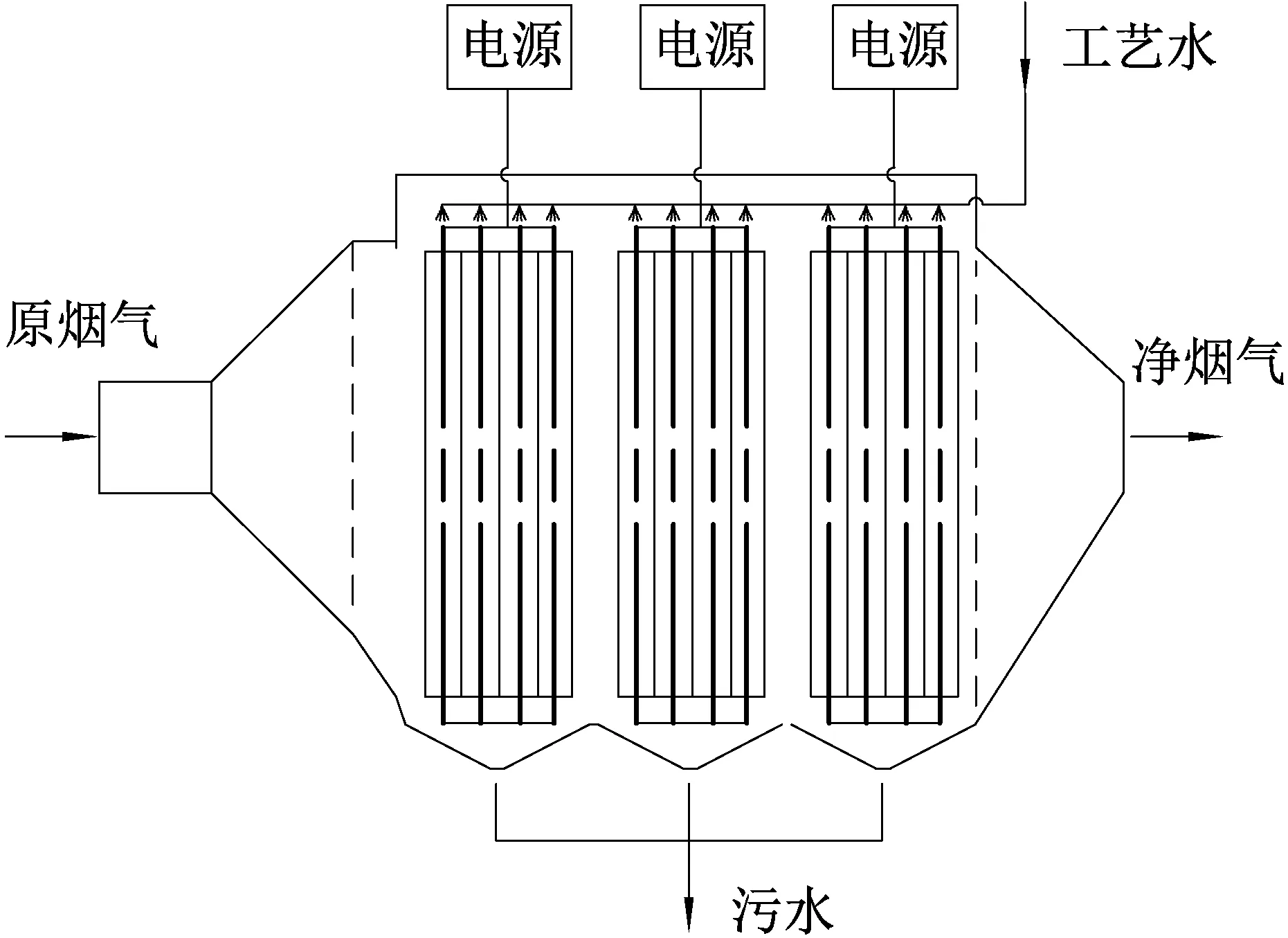

脉冲电晕等离子体脱硫、脱硝装置的原理见图3。装置由2部分组成:①脉冲电晕反应器电场,用于脱硫、脱硝和除尘;②电场冲洗系统,用来收集副产物,包括硫酸、硝酸和粉尘。

图3 脉冲电晕等离子体脱硫、脱硝装置原理

脉冲电晕反应器的电场使用板-线式结构。在降低脉冲电源制作难度的同时,脉冲上升时间扩展到了500 ns,超过了经典文献对于脉冲上升时间的要求。为了防止电场在升压过程中过早发生闪络,影响等离子体的产生,需要提高电场的极距精度。本项目一方面采用压筋极板代替平板,增加极板的刚性,另一方面采用20 mm直径的钢管做放电极(鱼骨针线)的线体,并使用直径38 mm的钢管做放电极框架。在放电极和接地极有足够刚性的条件下,保证安装完成后的电场中异极间距误差在±5 mm以内。

由于烟气和反应生成物具有腐蚀性,电场内与烟气接触的部件采用316L不锈钢材料制作。电场的主要参数列于表3。电晕反应器包括3个电场,共9台脉冲电源。每个电场包括3个供电分区,每个供电分区对应8个气体通道。反应器设计处理烟气流量171 000 m3/h,平均每台电源处理的烟气量为19 000 m3/h。每个极板排的高度和长度分别为6 000 mm和1 800 mm,极板之间的间距是250 mm。测量得到每个供电分区的电场静态分布电容是10 nF。

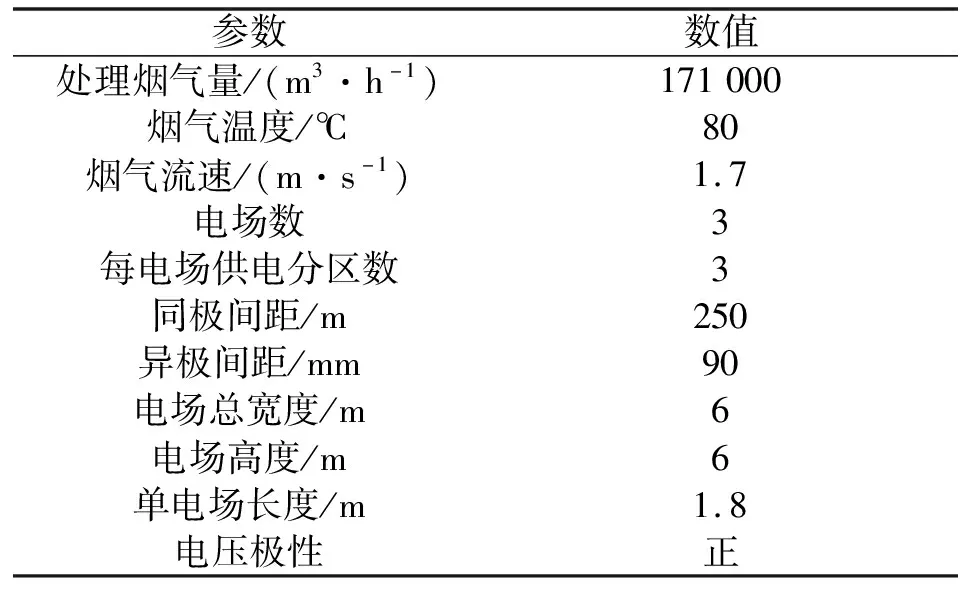

表3 脉冲电晕反应器设计参数

2 脉冲电源及配套脱硫、脱硝装置的工业运行

2.1 脉冲电源运行结果

脉冲电源的运行参数测量采用泰克TDS2012C示波器、配泰克THDP0100电压探头、南瑞NRV-100高压探头以及知用CP9121L电流环。

通过可控硅调压的升压整流电路,把脉冲形成电容C2充电至2 kV。半导体开关SW2闭合后,在8 μs时间内C2向一级磁压缩电容C3充电,通过变比1∶50的脉冲变压器把电压提升至100 kV。在C3充电完成前,第一级磁开关MS1作为1个大电感而保持在断开状态;在C3充电完成时,MS1的磁芯饱和,用1 μs的充电时间,能量流向C4,测量得到电容C4峰值电压92 kV。计算得到脉冲形成回路到磁压缩回路的能量转换效率达到了84.6%,比文献[6]的64.3%高,原因是这里使用了磁滞损耗更小的脉冲变压器磁芯。第二级磁开关MS2饱和后,能量输出到脉冲电晕反应器电场。此时,通过测量得出脉冲电源输出的峰值电流2.7 kA,在反应器分布电容上测量得到峰值电压68 kV,脉冲半高宽度是1 200 ns,脉冲电压上升时间是500 ns。

2.2 脉冲电晕等离子体脱硫、脱硝装置运行结果

脉冲电晕等离子体脱硫、脱硝装置的进、出口烟气中的SO2、NOx和粉尘浓度由具有资质的第三方单位测试,测试仪器为天虹880F自动烟尘烟气分析仪。该仪器对SO2、NOx采用定电位电解法进行测量,对粉尘进行在线采样、离线称重法测量。

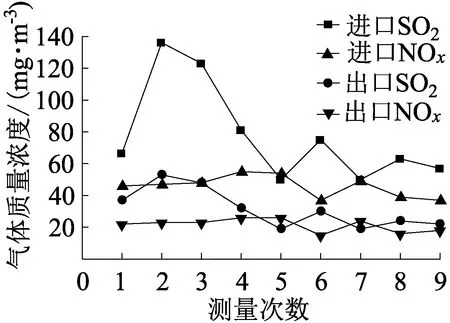

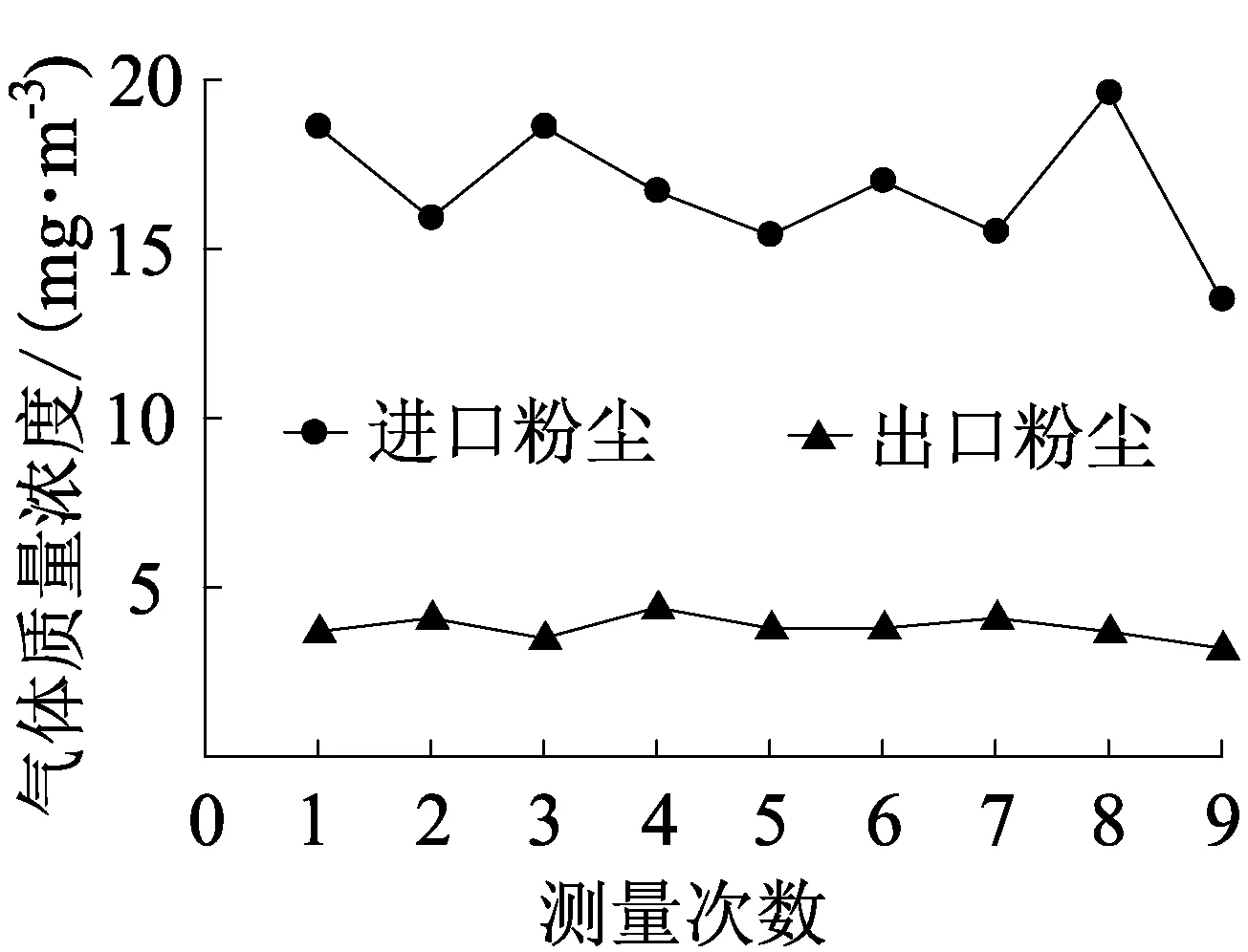

图4为脉冲电晕等离子体脱硫、脱硝装置的进、出口烟气中SO2、NOx浓度的测试数据,图5为粉尘浓度的测试数据。测试期间,以脉冲形成电容C2处能量计算,单位体积的烟气所得到的脉冲能量是0.79 Wh/m3,比文献[6]中的1.4 Wh/m3小。测试工作共进行了9次取样,把9次的测试数据取算术平均值,结果如下:脉冲电晕等离子体脱硫、脱硝装置把SO2质量浓度从入口的平均78 mg/m3降到了31.6 mg/m3,对应的脱硫效率为59%;把NOx质量浓度从入口的平均46 mg/m3降到了21 mg/m3,对应的脱硫效率为53%;把粉尘质量浓度从入口的平均16.8 mg/m3降到了3.8 mg/m3,对应的除尘效率为77%。文献[6]在加氨气条件下的脱硝效率为99%,加丙烯条件下的脱硝效率为70%。

图4 烟气中SO2、NOx质量浓度

图5 烟气中粉尘浓度

这套脉冲电晕等离子体脱硫、脱硝装置自2015年底试运行以来,与锅炉同步运行已超过6年,证明了此技术方案的工业化可行性。

3 结论

本项目使用常规半导体开关和脉冲磁压缩技术开发了平均功率15 kW、脉冲上升时间500 ns、重复频率300 Hz的脱硫、脱硝用脉冲电源。配备了9台电源的脉冲电晕等离子体脱硫、脱硝装置,在1台130 t/h蒸发量的燃煤锅炉上配套使用,取得了59%的脱硫效率、53%的脱硝效率和77%的除尘效率。

相比于文献[6]的研究数据,本项目采用了无添加剂的工艺,所以脱硫、脱硝效率较低,但电源的能量转化效率有所提升,单位流量烟气消耗的能量有所降低。由于此技术降低了电源的制作难度,在最近5年时间内,又相继建成了11套脉冲电晕等离子体烟气净化装置,其中最大的1台装置处理的烟气量是800 000 m3/h。此技术除了用于燃煤烟气二次脱硫、脱硝外,还可用于烧结烟气低温脱硝,煤气发电烟气脱硫、脱硝,热风炉烟气脱硫、脱硝,市政污泥干化烟气脱硫、脱硝和除臭等。