油田燃气加热炉低氮改造方案设计

2022-03-21李广生

李广生

(中国昆仑工程有限公司 北京 100037)

0 引言

油田和长输管线加热炉是用火焰加热原油、天然气、水及其混合物等介质的专用设备。从油井的井口加热到成品油的输送等所有的油田地面工程中,油田加热炉都在其中发挥着非常重要的作用[1]。目前,国内油、气田和长输管道中使用的加热炉有数万台,是油、气生产和输送中的主要耗能设备。

北京市2015年发布了《锅炉大气污染物排放标准》(DB 11/39—2015),标准中要求2017年4月1日后新建燃气锅炉NOx烟气排放的质量浓度限值为30 mg/m3。随着我国锅炉的环保压力越来越大,各大城市纷纷对标北京市,将NOx排放标准的限值提高至30~50 mg/m3(标态)[2]。

某油田场站内有7台加热炉。根据监测,烟气中NOx平均质量浓度为63 mg/m3。以下通过低氮燃烧改造,使烟气NOx质量浓度≤30 mg/m3,以满足地方环保要求。

本次低氮改造的加热炉清单见表1。

表1 加热炉清单

1 工艺选择

1.1 脱硝工艺概述

对于NOx的控制方法主要有3种:①燃料脱硝;②改进燃烧方式和生产工艺;③烟气脱硝[3]。

燃料脱硝,即对燃料进行处理,脱除燃料氮。

燃烧过程中对NOx的控制是通过对运行方式和燃烧过程的控制来抑制NOx的生成。低氮燃烧技术主要有低氮燃烧器、空气分级燃烧和烟气再循环等。

烟气脱硝技术主要有吸收法、吸附法、等离子体法、微生物法、选择性催化还原法(SCR)和选择性非催化还原法(SNCR)等[4]。

1.2 工艺比选

天然气基本不含固定氮,因此不需要燃料脱硝。

SCR是在催化剂作用下,还原剂与NOx反应生成N2和H2O[5]。SCR催化剂的低温活性受到H2O的影响,烟气中H2O的含量越高,脱硝效率降低的程度越大。

SNCR还原剂喷入区域温度要求800~1 000 ℃,其脱硝效率一般为30%~50%。油田加热炉炉膛出口烟气温度在800 ℃左右,此温度下SNCR脱硝效率很低,不能满足NOx排放指标要求。

因此,燃气油田加热炉低氮改造方案仅在低氮燃烧和SCR 2种技术中进行详细比选。

1.2.1 低氮燃烧技术对比

采用低氮燃烧技术降低NOx生成量的途径有2种:一是降低火焰温度,防止局部高温;二是降低氧浓度,使燃料在低氧的条件下燃烧。

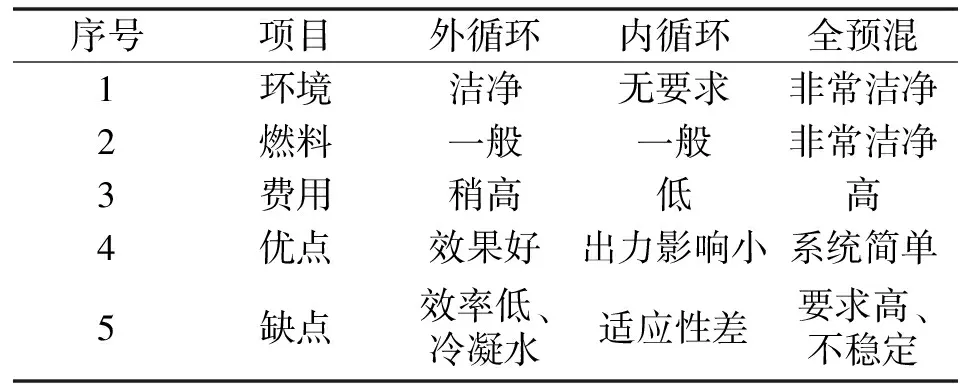

目前,加热炉低氮燃烧技术主要分为分级燃烧+烟气外部再循环(FGR)技术、分级燃烧+烟气内部再循环(FIR)技术和全预混燃烧技术。下面对这几种加热炉低氮燃烧技术进行分析对比,详见表2。

表2 几种典型低氮燃烧技术对比

经过对比,本次加热炉低氮燃烧改造采用烟气再循环技术(烟气内循环和烟气外循环)。

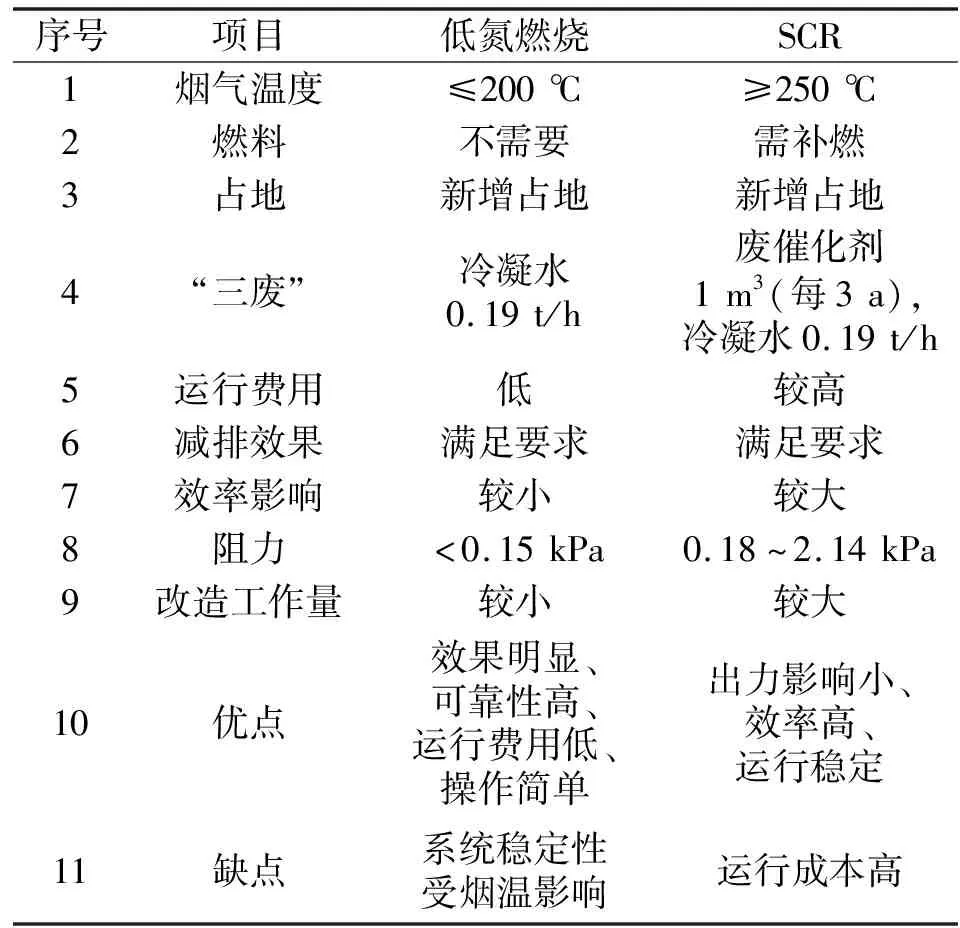

1.2.2 低氮燃烧与SCR技术对比

针对本项目7台加热炉低氮改造,对低氮燃烧与SCR进行技术经济性分析。

低氮燃烧与SCR技术对比见表3。

表3 低氮燃烧与SCR技术对比

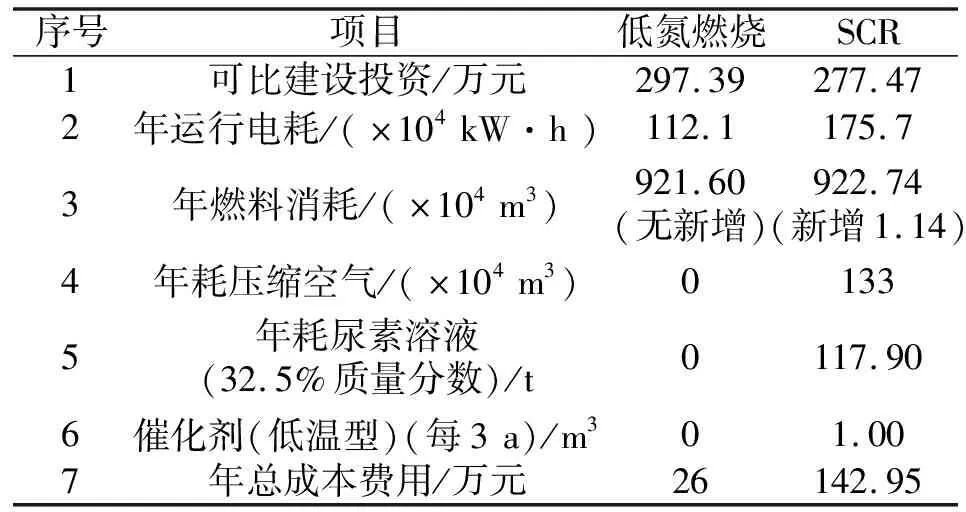

低氮燃烧与SCR经济性对比见表4。

表4 低氮燃烧与SCR经济对比

基于场站内加热炉整体现状及各项工艺的技术经济性对比,本次改造采用低氮燃烧器烟气再循环的技术工艺。

1.3 工艺方案

依据“源头控制、综合治理、因地制宜”的原则,根据油田加热炉的具体情况、现场条件、技术特点、投资及运行成本等,本次油田加热炉低氮改造采用低氮燃烧器+烟气再循环技术,确保排放NOx质量浓度达到30 mg/m3(50%~100%负荷)以下。

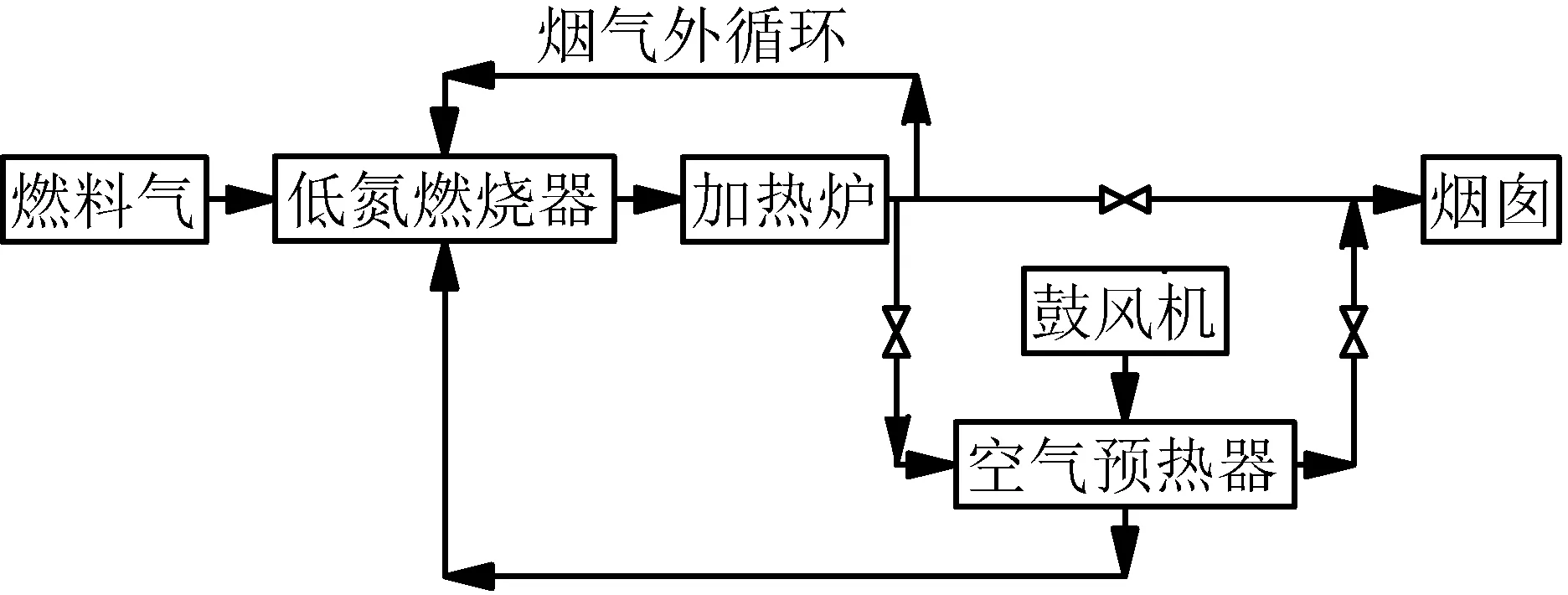

加热炉烟气处理工艺流程如图1所示。

图1 加热炉烟气处理工艺流程

2 方案设计

本次改造的油田加热炉数量较多,加热炉类型包括管式加热炉、水套炉、相变炉和热媒炉,加热炉热负荷为600~3 500 kW。下面以其中最大的1台热负荷为3 500 kW的燃气加热炉为例,进行低氮改造方案详细设计。

2.1 加热炉参数

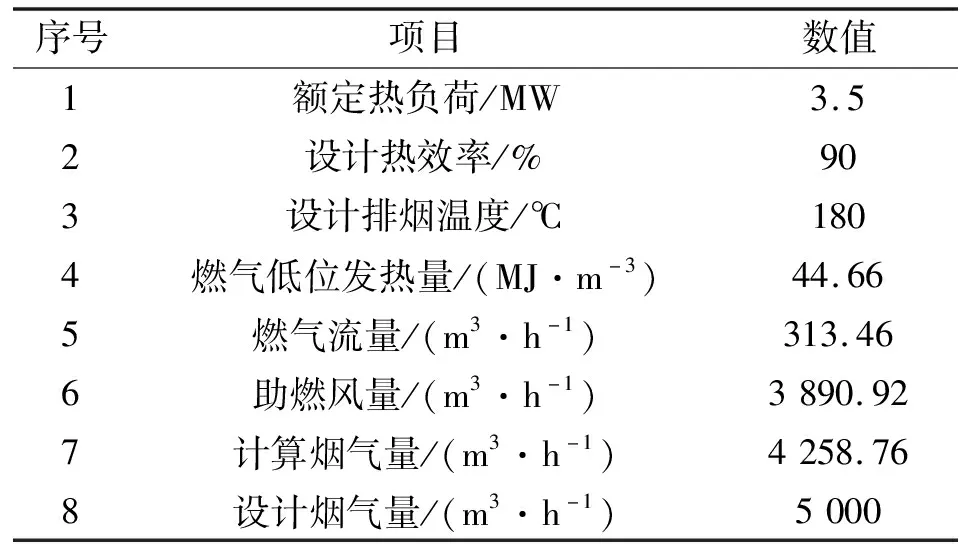

加热炉参数见表5。

表5 加热炉参数

2.2 烟气再循环系统

采用烟气再循环系统进行改造,加热炉的排放烟气中NOx排放量和外部烟气再循环呈线性关系,外部烟气再循环率为20%时,NOx减排达50%;当烟气再循环率为30%时,NOx减排达80%。虽然烟气再循环燃烧技术令NOx减排效果显著,但对其燃烧稳定性有较大影响,烟气再循环率较高时,火焰会出现大幅度抖动甚至熄火。针对扩散式燃烧器,烟气再循环率直接影响NOx排放,而且烟气再循环率在30%左右时会严重影响燃烧稳定性[6]。

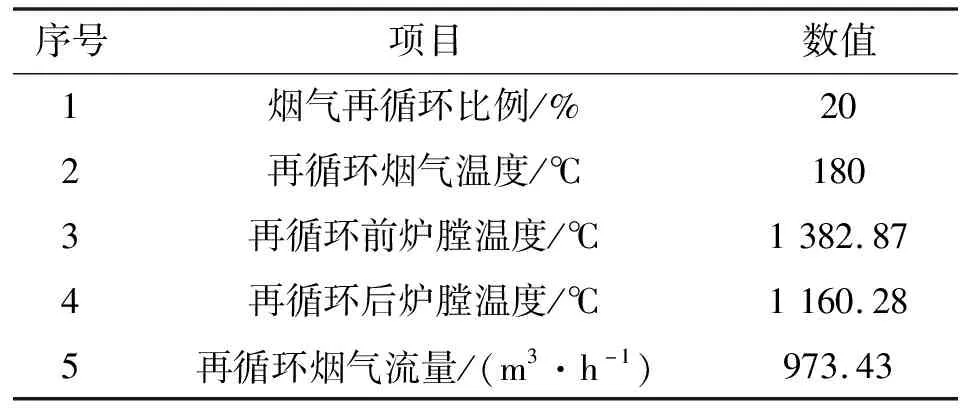

根据以往改造经验和本次改造的加热炉具体情况,设定烟气再循环率为20%。烟气再循环参数计算结果见表6。

表6 烟气再循环参数计算结果

2.3 空气预热系统

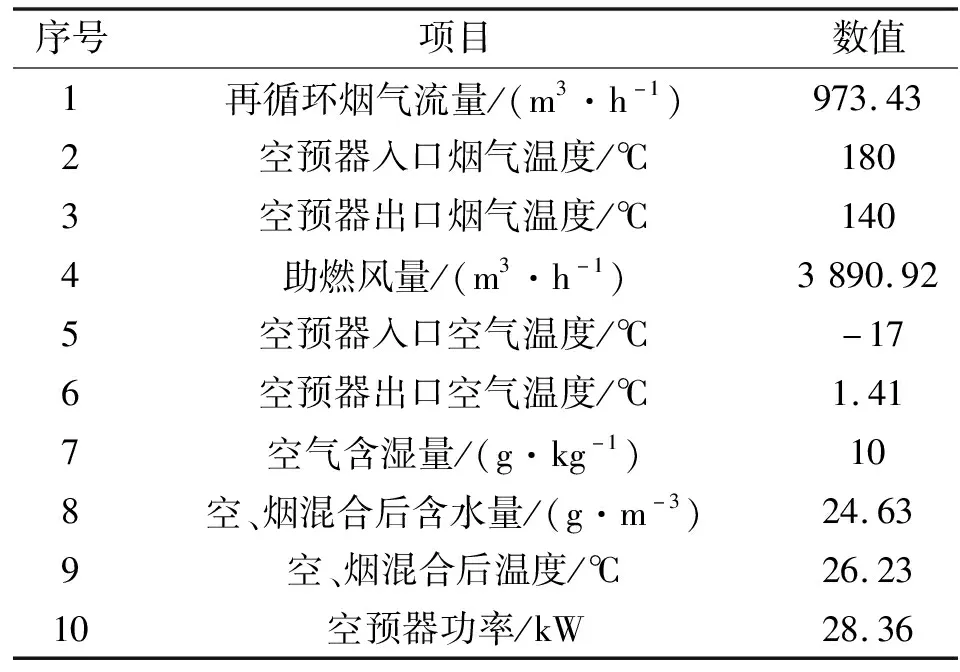

天然气主要成分为甲烷,燃烧后产物为CO2和H2O。冬季烟气与室外冷空气混合后温度低于露点温度,烟气中冷凝水将大量析出[7]。将空气预热器设计在鼓风机吸入部位,对室外冷空气进行加热处理可避免大量析出冷凝水[8]。空气预热器参数计算结果见表7。

表7 空气预热器参数计算结果

2.4 设备清单

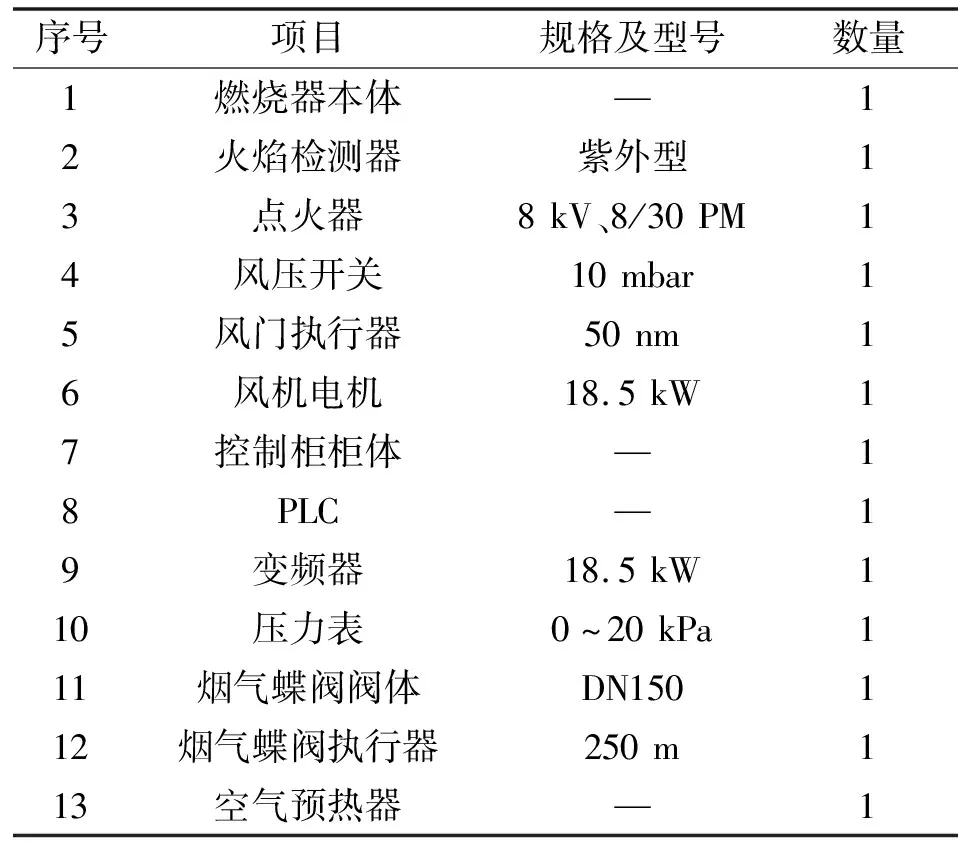

本次改造中3 500 kW燃气加热炉低氮改造设备清单见表8。

表8 3 500 kW燃气加热炉低氮改造设备清单

3 存在问题和处理方法

3.1 存在问题

采用低氮燃烧+烟气再循环技术方案改造后,加热炉运行过程中容易出现如下问题:

(1)燃烧器本体震动。燃气加热炉进行低氮改造后,燃烧不稳定导致燃烧器震动,此现象是热声耦合振荡[9-11]的形成引起的。

(2)加热炉喘震。当烟气再循环率增至一定程度时,火焰失稳并出现周期性振荡,当火焰振荡达到一定幅度时火焰将会熄灭[12]。燃烧整体缺氧造成燃烧中间产物反复点燃,从而又造成风压波动形成锅炉喘震;火焰与锅炉不匹配,火焰脉动造成加热炉炉膛局部低频震动等。

(3)烟风道产生冷凝水。再循环烟气含水量较大,达到16.99%(V/V),随着烟气温度的降低,再循环烟道中易出现冷凝水。

3.2 处理方法

(1)燃烧器震动问题的处理方法。对于燃烧不稳定问题,应采用中心稳燃技术,维持火焰根部着火温度,避免燃烧过程中火焰不稳定和脱火。燃烧器设计过程中,应精确控制燃料与空气在不同区域内的配比,杜绝因空气配比不好造成的震动情况。

(2)锅炉喘振问题的处理方法。合理设计燃烧器助燃风速及燃气速度,使其速度与火焰传播速度吻合,使火焰平稳无波动以避免喘振的产生。调试运行时应注意避免风机喘振临界点,避免风机振动引起加热炉振动。利用CFD仿真技术对炉膛燃烧分析,可了解烟气温度、流场等,可避免炉膛内涡流的产生,从而避免炉膛振动。将火焰控制在适合炉膛尺寸的高度上,避免炉膛与火焰不匹配造成的震动。

(3)烟道冷凝水问题的处理方法。合理设计烟道冷凝水排放设施,保证冷凝水及时排出。做好再循环烟道的保温,防止再循环烟气温度降低幅度过大造成冷凝水析出。

加热炉低氮燃烧改造是一个系统性工程,除在低氮燃烧方面合理设计外,还要考虑系统的协同作用,要充分考虑加热炉的操作稳定性,避免系统在运行中波动较大。为使加热炉烟气排放达标,不能仅仅依靠单一设备或者某个单元来实现,需要系统协同作用以及合理操作才能达到理想的效果。

4 结语

利用低氮燃烧+烟气再循环改造方案改造的油田燃气加热炉,其排放烟气中NOx质量浓度≤30 mg/m3,满足当前环保指标要求。项目实施后,可减少NOx排放3.64 t/a(按年运行时间8 760 h计算),大大减轻了对场站周边空气的污染。该项目方案的设计为后续类似的油田加热炉改造提供了良好的借鉴。

今后的设计中,应充分考虑低氮燃烧+烟气再循环改造后燃烧器震动、加热炉震动和冷凝水产生的问题,确保加热炉在低氮燃烧和烟气再循环改造后,各项指数稳定达标并安全运行。