隧道初支喷砼超耗原因及降耗措施分析

2022-03-21顾锋

顾 锋

(中铁十九局集团第二工程有限公司,辽宁辽阳 111000)

0 引言

锚喷形成初期支护的技术以其施工简便、支护及时,在隧道施工中得到广泛运用。根据其发展历史,喷砼工艺主要有干喷、潮喷和湿喷3 种[1]。干喷和潮喷由于其回弹率高、粉尘含量大、对操作人员职业健康影响大等因素限制了其发展,目前隧道工程的初期支护施工主要采用湿喷工艺。无论采用哪种工艺,喷砼超耗问题是影响隧道工程施工成本的主要因素之一[2]。

1 超欠挖对喷砼超耗的影响及降耗措施

在钻爆法施工中,隧道超欠挖现象不可避免,采用喷砼回填超挖,是喷砼超耗的主要控制措施。影响超欠挖的因素主要有钻孔精度、爆破技术、施工测量、地质条件变化等,主要控制措施如下。

1.1 采用合理的爆破技术

不同的爆破方式,对隧道超欠挖的表现会有所不同,特别是爆破中所使用的装药量、爆破参数、爆破所用的器材等,对围岩产生的扰动不同。据相关资料显示,采用光面爆破可以最大限度的减少爆破对围岩的影响,可作为爆破过程中超欠挖控制的主要方法之一[3-4]。

1.2 提高测量放线的精度

开挖轮廓线的精度控制是隧道围岩爆破中超欠挖控制的重要措施之一,需要做好开挖轮廓的测量放线工作,确定好开挖的中线和标高,避免出现开挖的一侧出现超挖、另外一侧出现欠挖的情况。

1.3 提高钻孔精度

钻孔偏差对隧道围岩爆破超欠挖量的影响最为直接,需要从多角度采取有效的措施提高钻孔的精度:①做好钻孔施工人员的培训,钻孔机械使用人员按照爆破设计方案进行钻孔,确保钻孔的深度、位置、倾斜角等满足设计要求;②钻孔过程中,在轮廓线的内侧1~3 cm 进行钻孔定位,减少外插角的不利影响。

1.4 根据地质条件和爆破效果调整爆破参数

在隧道施工中,围岩地质条件是不断变化的,时常有软弱夹层、溶洞等不良地质情况出现。因此,爆破设计主要是采用经验类比法,并结合现场试验确定。周边眼的间距和装药方式,是对超欠挖影响最大的因素之一。一般周边眼的间距为35~45 cm,软岩取小值,硬质岩取大值。装药采用间隔装药或采用红绳爆破。为控制超欠挖,工程师应该在第一次爆破后分析爆破的效果,并且结合围岩的实际情况,调整钻孔的位置、钻孔的角度等爆破参数。

(1)若爆破后爆孔出现凸面,表明爆破层太厚,应该减小;若爆孔出现凹面,则表明爆破层还可以加大。

(2)若爆破后出现明显超挖,则需要调小爆破炸药的用量;若爆破后出现明显的欠挖,则需要加大炸药的用量。

(3)爆破后孔口部分有半孔痕或某些地方出现破碎圈,则表明炸药分布过于集中,需要分散间隔装药。

2 超前支护对喷砼超耗的影响及降耗措施

在软弱围岩隧道中,由于围岩自稳能力差,开挖后围岩的松弛变形发展极快,在实施初期支护前,围岩就有坍塌的可能,造成超挖导致喷砼超耗增加,同时危及施工安全。因此通常采取超前小导管法进行超前预加固措施,使围岩的自稳能力得到改善或提高,从而保障隧道的施工安全,减少喷砼超耗[5-6]。超前小导管主要有两个方面的作用:①小导管自身的锚杆管棚加固;②小导管作为注浆浆液通道,注入浆液对围岩加固。两个作用都是为了限制围岩应力释放,加强围岩自稳能力,对控制围岩的超挖有利,对喷砼超耗控制有利。

2.1 加强超前小导管成形质量

超前小导管以靠近掌子面的钢架和前方未开挖的部位岩体为支点,将前方不稳定的岩块或岩层穿连起来,在隧道环向上形成一道拱形承载壳。理论和实践均表明,超前小导管在环向布置上越接近弧面,管间距越均匀,小导管穿连起来的这道拱形承载壳对限制围岩应力释放、减少拱部岩体坠落导致的超挖越有效。在实际施工过程中,应在靠近掌子面作为支点的钢架上按设计间距标记出钻孔位置,严格按照布点钻孔[7]。同时在已施作段初支上标记钻孔孔位的对应点,便于钻孔过程随时检查钻孔的倾斜度和方向,控制外插角控制在10°~15°,保障小导管按同一弧面布设。

2.2 加强超前小导管注浆质量

浆液通过小导管渗透,扩散到地层孔隙或裂隙中,对破碎围岩经行固结,这样既可止水又可在工作面周围形成一个地层自拱,同时管体可起到超前锚杆的作用,达到提高围岩自稳能力、限制围岩松弛脱落、限制超挖的效果。小导管注浆压力是促使浆液在岩土层裂隙中扩散的动力,必须有足够的压力克服岩内天然水压力和地层裂隙阻力才能使浆液充分扩散固结松散岩体,因此注浆压力一般控制在0.5~1.0 MPa。超前小导管预注浆过程中,注浆应自下而上进行,先注无渗水孔,后注有渗水孔。当注入量大,无法达到设计压力时,则加大浆液浓度;当注浆压力达到设计终压或注浆量达设计值80%以上时可终止注浆。隧道爆破开挖应在小导管注浆3 h 以后进行,使注入浆液有效固结破碎岩体。

3 喷射混凝配合比对超耗的影响及降耗措施

良好的混凝土性能是减少喷砼回弹量的根本措施。配合比的参数对混凝土质量及回弹率的影响主要有灰骨比、水灰比、速凝剂,具体影响及控制措施如下。

3.1 灰骨比

适宜的灰骨比为1∶4~1∶4.5。水泥过少,回弹量大,初期强度增长缓慢;水泥过多,硬化后的砼收缩也增加,影响砼后期强度的增长。

3.2 水灰比

水灰比是影响喷射砼强度的主要因素。经测定,适宜的水灰比为0.4~0.5。在这一范围内,砼表面平整,呈水量光泽,回弹量减少。偏离这一范围,回弹量明显增大。一般来说,当喷砼表面出现流淌、滑移、拉裂时,表明水灰比太大;若喷砼表面出现干斑、作业中粉尘大、回弹量增多时,则表明水灰比太小。

3.3 速凝剂

使用速凝剂的主要目的是使喷射砼速凝快硬,防止喷射砼因重力作用引起的脱落,增加回弹量。速凝剂选择时,应满足初凝在3 min 以内、终凝在12 min 以内的条件。速凝剂的最佳掺量为水泥重量的2.5%~4%,而且通过试验得知,掺加速凝剂后,水灰比越大,速凝效果越差。

4 喷砼施工工艺对超耗的影响及降耗措施

在施工过程中,影响喷砼超耗的主要因素是混凝土的回弹值。主要控制手段如下:

4.1 风压控制

实践表明,风压过大或过小,都将导致回弹量增大。当喷嘴处的风压稳定在0.1~0.2 MPa 时,对回填量的控制最为有利。此时风源风压稳定在0.4~0.65 MPa。

4.2 喷砼角度控制

在喷射平整的受喷面时,喷嘴应与受喷面垂直,如喷砼射流不能与受喷面形成90°,将造成回弹量加大和密实度降低,砼强度下降。

4.3 喷射距离控制

喷砼距离过远或过近,都会使喷砼回弹率增加。当风压适宜时,喷嘴与受喷面最佳距离一般为0.8~1.2 m。

4.4 一次喷砼厚度及间隔时间控制

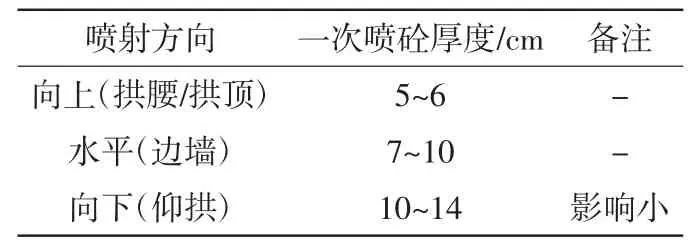

喷砼在终凝前的抗拉及粘结强度都很低,若一次喷砼过厚,砼的自重大于其与受喷面的粘结强度,即出现下坠和脱落,造成超耗增大(表1)。在刚开始作业时,喷砼与受喷面碰撞,粗骨料几乎全被回弹,回弹率很大。当喷射厚度达到5 cm 后,后续骨料逐渐嵌入,回弹才基本稳定下来。而且不同方向的受喷部位,对喷砼的控制厚度也略有区别。

表1 一次喷砼最佳厚度

5 结论

通过分析喷砼超耗的影响因素及控制措施,可得出以下结论:

(1)合理的爆破参数、控制好超欠挖量,是降低喷砼超耗的主要手段。

(2)超前支护以及超前预注浆的质量控制对提高软弱围岩自稳能力有利,减少了开挖后因围岩失稳导致的超挖,降低因回弹导致的喷砼超耗。

(3)合理的配合比,通过加快凝结速度,增强混凝土粘结力,降低喷砼回弹率,是降低喷砼超耗的保障性措施。

(4)采取合理的喷砼风压、喷射角度、喷砼厚度及顺序,从工艺上降低喷砼回弹率,可作为降低喷砼超耗的关键手段。