数控车床在线检测及偏差自动补偿的实现方法

2022-03-21吴义荣

吴义荣

中山迈雷特数控技术有限公司 广东中山 528437

1 序言

随着工业机器人、自动化技术的发展,数控机床单机、多机自动化生产线的实现已不再是技术难题。但若要真正实现数控机床自动化无人值守加工,必须解决加工过程的在线检测及偏差自动补偿问题。否则,在出现刀具磨损、机床“跑尺寸”等意外时,将可能导致大批零件尺寸出现偏差甚至报废[1-3]。本文以某客户轴套孔加工在线检测及自动补偿的实现过程为例,介绍一种数控车床的在线检测及偏差自动补偿的实现方法。

2 相关产品简介

本文介绍的数控车床在线检测及偏差自动补偿的方法,是基于车床数控系统TPK980Ta(见图1)及IRP60红外测量仪(见图2)而实现的。

图1 TPK980Ta

图2 IRP红外测量仪

TPK980Ta是拓普康自控公司研制的一款车床数控系统,最多可控制5个轴,最小分辨率0.1μm,内置式PLC,支持车铣复合加工。其支持宏程序功能,系统的模态、坐标和刀补数据都可以通过宏变量形式供用户读/写。另外,该款系统还具备界面组态功能,用户可以根据应用需求自定义专用界面。

IRP红外测量仪是海克斯康的一款几何尺寸测量仪器,能够测量工件边缘、孔、槽、平台、角度、拐角和圆弧等几何形状。其由IRP60.00红外线测头和IRR61.00红外线接收器组成,红外接收器接收来自红外线测头的测量信号,并且负责启动/关闭测量系统,控制整个测量系统与数控系统的通信。

3 方案设计及实现

某公司承接了一批轴套类零件的加工业务,受新冠疫情影响,难于招聘到合适的操作人员。为解决操作人员短缺问题,该公司提出了采用桁架机械手替代人工进行上下料的方案,可实现数控机床单机自动化加工。但在自动化加工过程中,由于没有人员参与检测,一旦零件的关键尺寸出现偏差,后果将可能是零件的批量报废。因此,必须解决自动化加工中的检测及偏差自动修正问题。

针对客户需求,笔者提出了加工过程在线检测及偏差自动补偿的方案。该方案主要包含:①设计专用梯形图(PLC),实现对测量系统的打开/关闭、电池电量低等异常情况的处理。②设计专用宏程序,实现在线测量及偏差自动补偿。③设计专用界面,方便操作人员设置,以应对不同尺寸规格的零件,并可直观显示自动测试的结果。

3.1 梯形图的改进设计

梯形图的改进设计主要是增加控制指令(M代码)实现对测量系统的打开/关闭,以及当测头出现电池电量不足等情况时向数控系统发出警告提示。由于梯形图控制较为简单,所以本文不做详述。

3.2 宏程序的设计

设计思路是将测量仪探头当作一把特殊的刀具,在本文案例中,刀具号为8,刀具偏置号为32。为实现在线测量及偏差补偿,设计了两个宏程序,一个完成测量仪的自动校准,另一个完成零件内孔尺寸的在线测量及自动补偿。

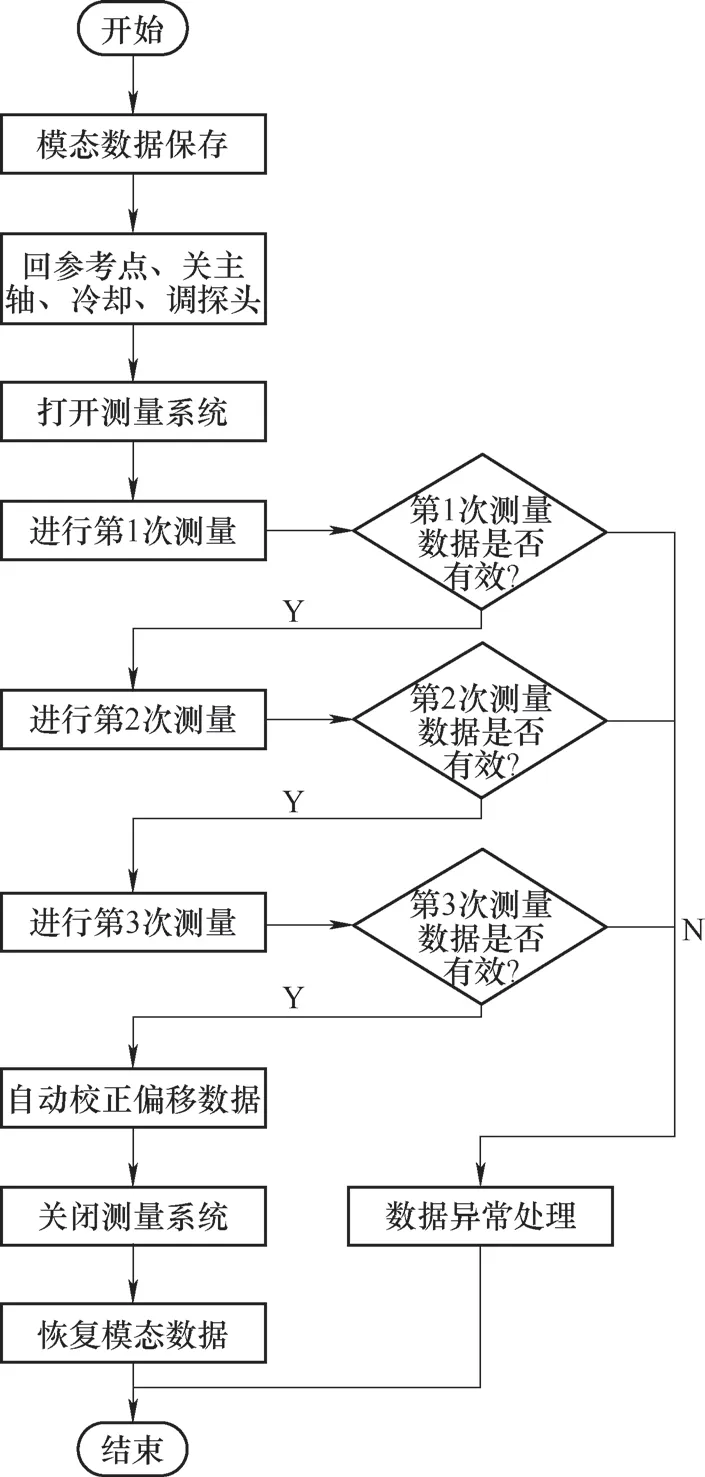

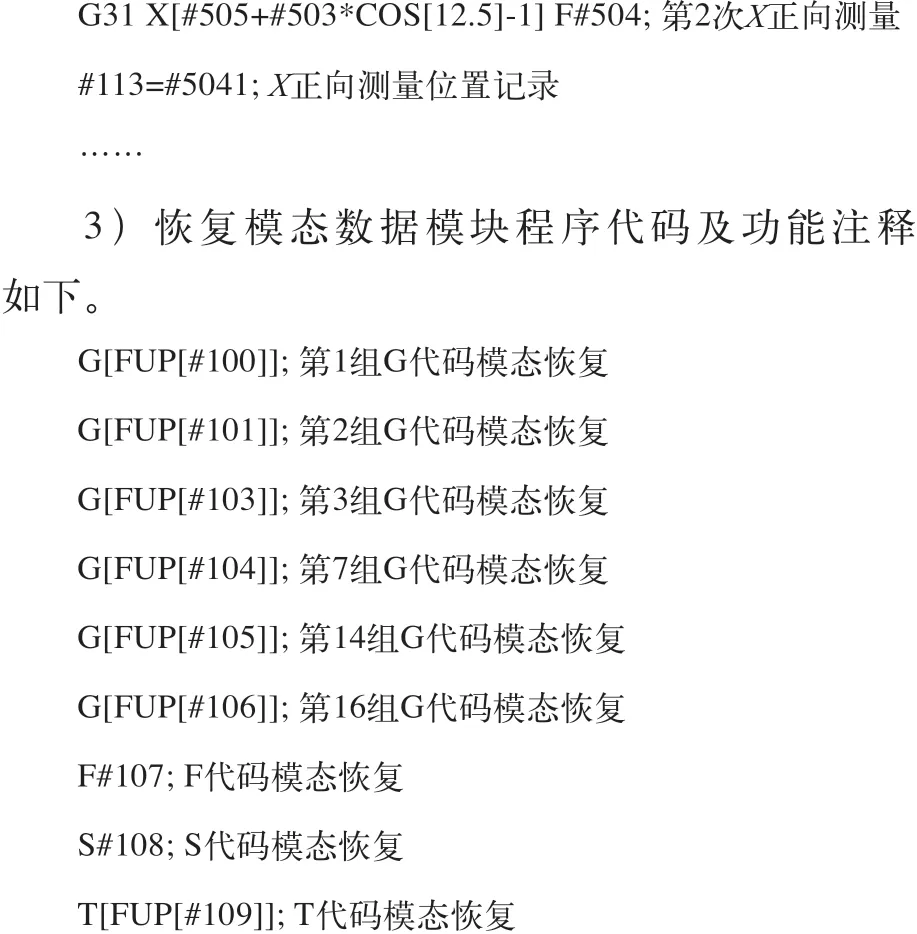

(1)测量仪自动校准 自动校准过程是通过测量仪对主轴上夹持的标准件进行检测,进而对探头中心相对主轴轴心X向的偏差进行自动校准设置。同时,通过对标准件的测量,可以判断探头与主轴轴心是否等高。为保证测量数据的准确性,在Z向不同位置分别测量,共测量3次,根据测量结果判断数据是否有效,当数据有效时,以3次测量的平均值作为偏差补偿值进行自动补偿。测量仪自动校准处理流程如图3所示,测量仪自动校准程序包括模态数据保存、标准件测量、恢复模态数据、探头偏差自动校正和异常处理5个模块。

图3 测量仪自动校准处理流程

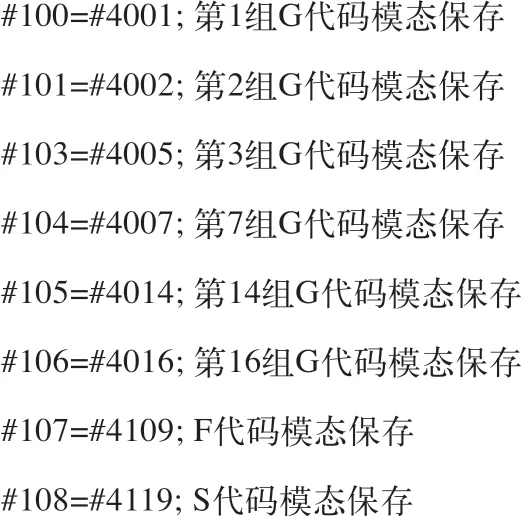

1)模态数据保存模块程序代码及功能注释如下。

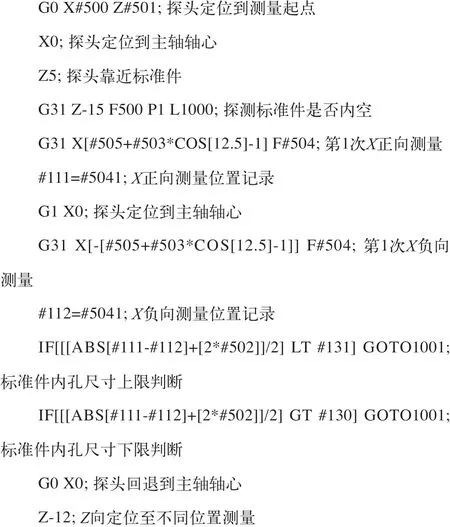

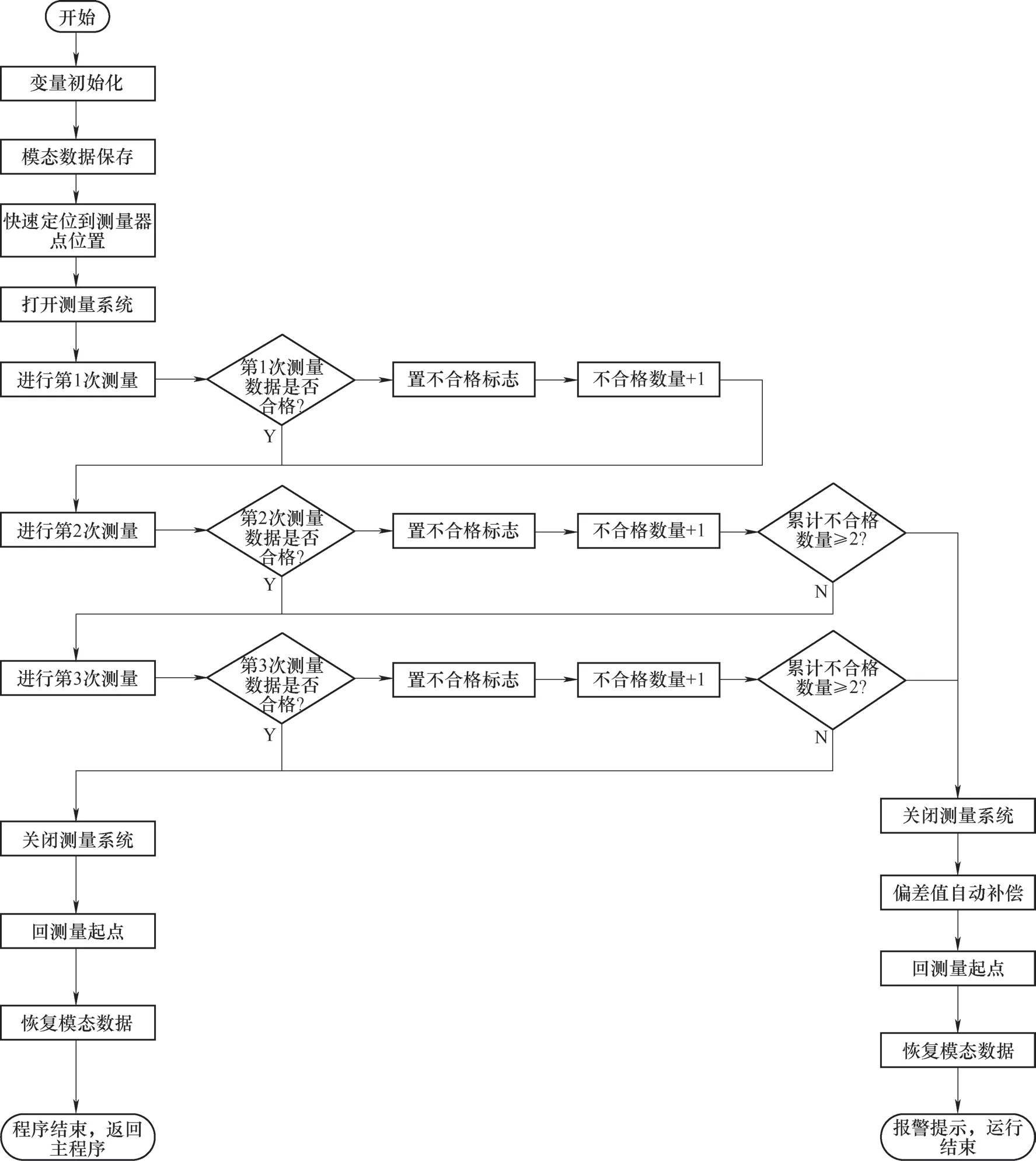

2)标准件测量模块程序代码及功能注释如下。

4)探头偏差自动校正程序代码及功能注释如下。

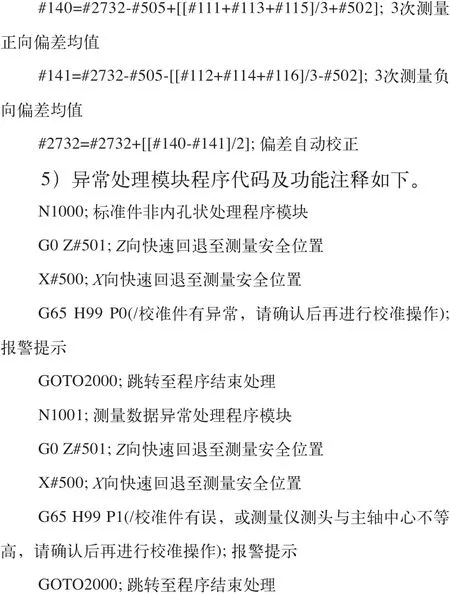

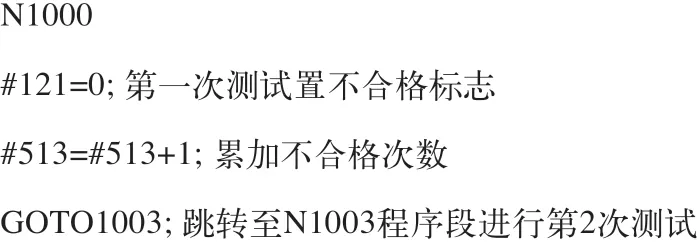

(2)在线测量及偏差补偿 在零件内孔Z向的不同位置进行3次测量,如果3次测量中有2次或2次以上的测量数据都在公差范围内,则判定此零件合格;如果有2次或2次以上的测量数据不在公差范围内,则进行出错提示并要求手动确认零件是否合格;同时,将3次测量数据的偏差平均值作为加工内孔刀具的补偿值,自动修正该刀具的偏置值。在线测量及偏差自动补偿处理流程如图4所示,其程序包括尺寸检测、测试不合格处理以及偏差自动补偿等模块。

图4 在线测量及偏差自动补偿处理流程

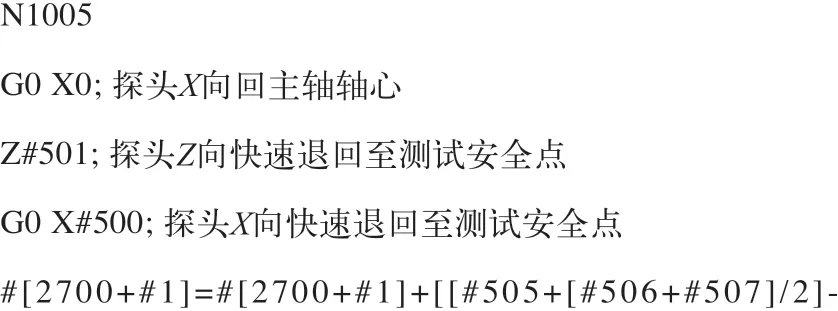

1)第一次检测的代码与第二、三次基本相同,只是检测的轴向位置不同。第一次检测模块程序代码及功能注释如下。

2)第一次测试不合格处理模块程序代码及功能注释如下。

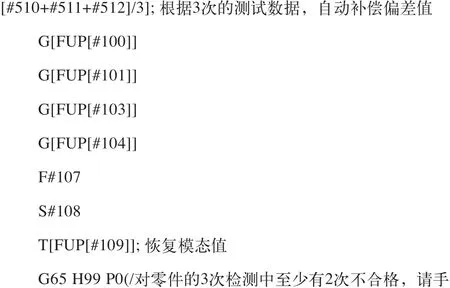

3)测试不合格处理及偏差自动补偿模块程序代码及功能注释如下。

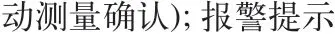

3.3 组态界面的设计

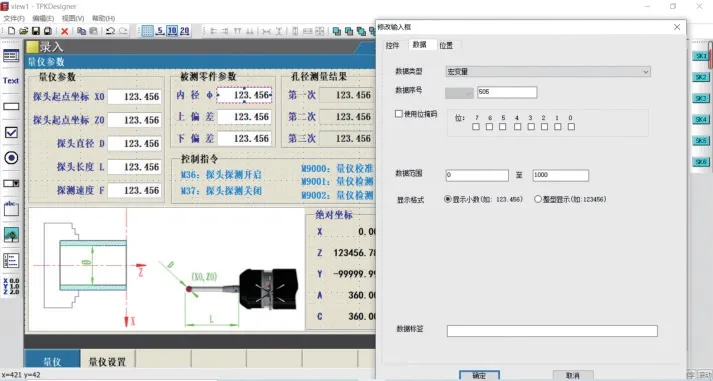

组态界面的主要目的是给操作人员提供方便,在针对不同尺寸规格的零件和使用不同规格的探头时,可以快捷、直观地设置相关数据。同时,对测量仪每一次的检测结果进行显示和判定提示。组态界面基于TPKDesigner软件进行设计,通过USB设备导入到TPK980Ta数控系统中。

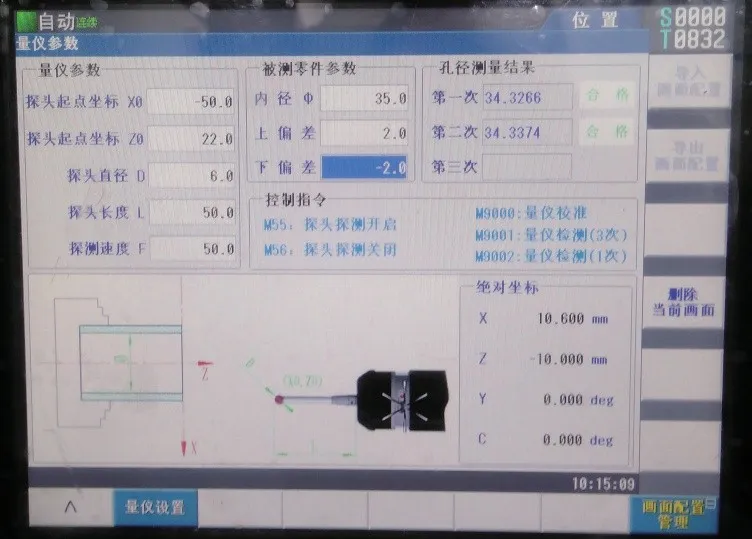

TPKDesigner软件启动后的显示界面如图5所示,针对该需求设计的组态界面如图6所示。组态界面导入TPK980Ta数控系统后,实际加工测量中显示的效果如图7所示。

图5 TPKDesigner软件启动后的显示界面

图6 使用TPKDesigner设计的组态界面

图7 组态界面导入TPK980Ta后实际显示效果

4 结束语

基于本文方案设计的数控车床内孔加工在线检测、自动补偿功能,配合外部桁架机械手自动上下料装置,实现了数控机床单机自动化生产线的无人值守加工,已在用户现场稳定运行了半年,为生产效益提供了保障。