复杂壳体智能柔性生产线应用探索

2022-03-21张昌菊王军梁伟萍张理博

张昌菊,王军,梁伟萍,张理博

中国航发贵州红林航空动力控制科技有限公司 贵州贵阳 550009

1 序言

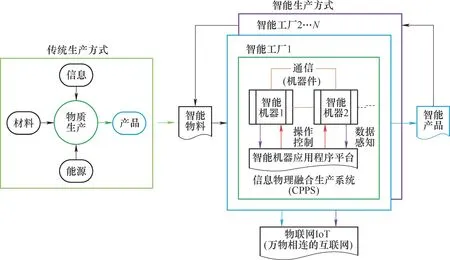

从传统生产方式到智能生产方式的变化如图1所示,基于信息物理融合生产系统和系统协同的智能制造技术,以智能工厂为载体,以关键制造环节智能化为核心,以端到端数据为基础,将传统生产方式柔性化、智能化和高度集成化,从而实现智能生产[1-3]。

图1 从传统生产方式到智能生产方式

2 传统生产方式

复杂壳体现有或传统工艺流程是以单台立式加工中心和铣床机械加工为主,工艺路线主要是单个面分工序加工。面上的孔系和油路由单台立式加工中心加工,斜孔和油路由普通铣床加工,螺纹由钳工加工;壳体型腔内部的不规则型孔由电火花加工。工艺安排粗、精加工方式,尺寸精度要求高的孔(如精度等级H7及以上的孔)安排精加工,以保证零件的尺寸精度和位置精度;精度要求高的位置公差(如孔中心距要求0.05mm的孔位置),在加工中逐件找正后加工。

3 智能制造方案

3.1 方案策划

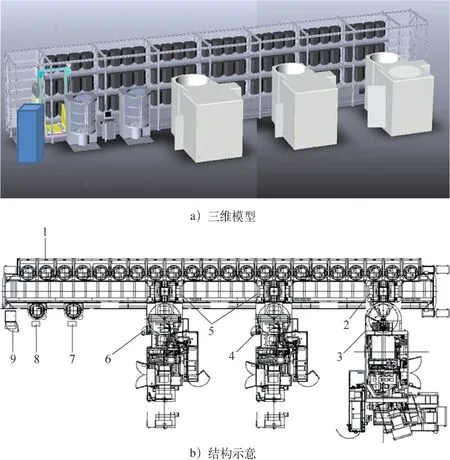

为了提高复杂壳体的产品质量和生产制造的经济性,设计智能柔性生产线,主要由1台智能数控计算机、1个智能多层托盘库、2个上下料工作站、2台智能卧式加工中心、1台智能五轴加工中心和3个智能堆垛升降机组成,布局如图2所示。生产线的主要功能和原理为:智能数控计算机执行高级计算和控制功能,如人工指令、复杂控制算法和命令发送等,通过人工智能数控程序,控制复杂壳体的机械加工过程,以充分发挥自动化加工设备的加工潜力,提高加工效率,具有和外部环境交互的能力;智能卧式和五轴加工中心以信息物理融合数据进行端到端连接,配置智能刀具库、智能在线检测设备和自适应控制器,实现复杂壳体的自适应柔性加工,具有一定的自诊断和自修复能力,以提高智能机器运行的安全性和可靠性;智能多层托盘库将需要机加工的壳体和夹具等安装在多层托盘上,由智能堆垛升降机根据计算机的控制程序,自动交换和运输复杂壳体和夹具,以使其到达需要机加工的工位,按照不同的复杂壳体数控程序要求,实现24h自动化连续加工,该托盘库具有开放式体系结构,以支持智能柔性生产线的集成和扩展。

图2 复杂壳体智能柔性生产线布局

3.2 工艺流程设计

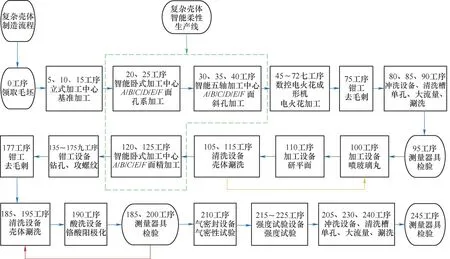

(1)总方案 复杂壳体的智能制造工艺流程如图3所示,其智能柔性生产线采用智能卧式和五轴加工中心,配置智能刀具库、智能在线检测设备和自适应控制器,可实现自适应柔性机械切削加工。传统采用单工序铣镗加工的孔,现改用组合铰刀铰孔;传统采用立式加工中心和铣床进行铣削加工的内容,现集中安排在智能柔性生产线上进行加工;另外采用五轴加工中心代替普通铣床,加工复杂壳体6面上的斜孔和油路等;电火花加工采用数控电火花成形机床;攻螺纹、去毛刺、冲洗和试验等工序,仍然按传统工艺。

图3 复杂壳体智能制造工艺流程

(2)柔性生产线方案 复杂壳体智能柔性生产线为图3中绿色框部分,采用智能卧式和五轴加工中心、智能大刀具库、智能在线监测设备和自适应控制器,一次装夹、集中工序加工复杂壳体的6面孔系(包括斜孔)和油路等。该生产线将传统加工方式的810道工序缩减至250道,减少了装夹、首件检验和周转共560次,加工周期从90d缩短到15d,更好地保证了孔系(包括斜孔)和油路之间的尺寸公差、位置公差和表面质量。

(3)夹具方案 智能柔性生产线采用以智能托盘为快换机构的装夹方式,即智能托盘随着复杂壳体在生产线上进行周转。智能托盘设计为子母板夹具形式,如图4所示,主要由托盘、子板、支承面、壳体、压板、定位销和母板等组成。其中子板上设计有支承面、压板和定位销等,子板安装在母板上,母板通过定位孔、吊装环等安装在托盘上。

图4 智能托盘结构示意

(4)数控程序 根据以上设计方案,编制复杂壳体智能柔性生产线的智能机器、工序流程、刀具方案、夹具方案、在线检测和自适应控制等所需的数控程序,通过信息物理融合技术,由智能数控计算机实施智能控制。经过复杂壳体首件加工验证、确认和评审,并固化到DNC中后,不得随意更改。如果刀具因磨损而需要调整参数或因损坏而需要换刀时,由生产线操作者重新对刀调整参数,经班组长或技能专家确认,确保数控程序和应用程序合格后,重新进行该批次复杂壳体的首件加工验证、确认和评审,并再次固化到DNC中。

4 智能制造生产线建设

4.1 加工方案设计

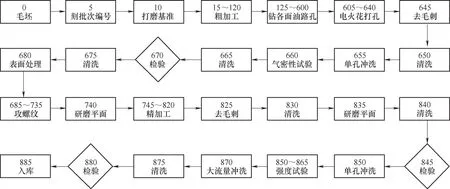

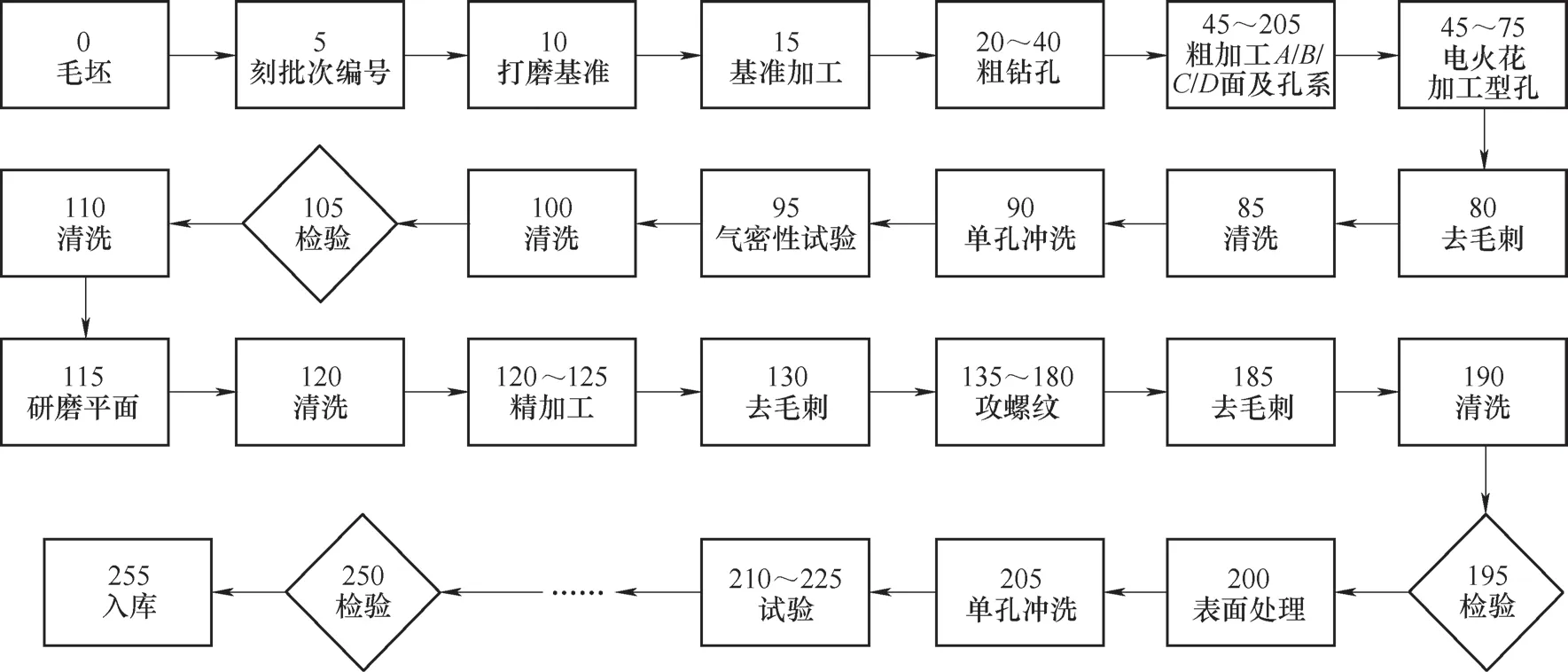

根据有关技术状态文件、技术协议和合同,以某型产品的某壳体为例,结合智能柔性生产线供应商提供的交钥匙方案,编制复杂壳体的智造工艺流程图、工艺布局图和工艺规程等,并进行工艺评审。其工艺方案改善前及改善后的加工流程分别如图5、图6所示。

图5 改善前加工流程

图6 改善后加工流程

4.2 刀具、夹具及量具方案

复杂壳体智能制造需要的刀具、夹具及量具由智能设备供应商提供。智能夹具在智能柔性生产线上安装调整,并进行试加工以确认合格。智能大刀具库配置刀具340把,其中标准刀具138把,非标专用刀具202把,融合安装在智能卧式和五轴加工中心中。采用传统量具,进行人工测量。

4.3 检测方案

(1)尺寸检测 对智能柔性生产线上加工的复杂壳体,按照工艺规程要求进行全尺寸测量,结果合格。对部分精加工孔尺寸进行测量数据统计,结果表明尺寸稳定且一致性好。

(2)对比检测 为考核复杂壳体变形对加工尺寸的影响,将合格复杂壳体放置6个月后,再次对其进行检测。对比检测数据发现,复杂壳体变形对高精度尺寸的变化影响在0.005mm之内,符合要求。

(3)解剖检测 对3件复杂壳体的型孔和油路的孔壁尺寸、位置公差和表面质量进行解剖检测,结果合格。

5 结束语

经过实践验证,智能柔性生产线实现了复杂壳体的智能柔性加工和检测,满足智能制造方案和复杂壳体工艺要求,达到了预定目标。