整体式弹性车轮组装方案

2022-03-21邱永红姚奎旭邓超

邱永红,姚奎旭,邓超

株洲九方装备驱动技术有限公司 湖南株洲 412001

1 序言

弹性车轮是一种在轮箍和轮芯之间镶嵌橡胶的车轮,一般由轮箍、轮芯、压环、橡胶环及联接螺栓组成。弹性车轮是近现代城市轨道交通车辆的主要车轮之一,它能降低轮轨冲击噪声、缓和轮轨冲击振动、减少传动转向架装置的动应力和降低轮轨的磨耗,提高线路车辆的使用寿命。弹性车轮的作用越来越重要,已成为了轨道车辆的主要组成部件,市场需求也越来越多[1,2]。本文以我公司生产的某种出口型整体式弹性车轮为例,主要介绍这种弹性车轮的压装设备及工装设计、橡胶压力智能监控和橡胶均衡压缩安装方法。

2 产品介绍

2.1 产品结构

该出口型整体式弹性车轮结构(见图1)主要由轮芯、橡胶环、轮箍、接地线和紧固螺栓等几部分组成。

图1 出口型整体式弹性车轮结构

2.2 关键组装技术要求

(1)转矩 螺栓转矩300N·m。

(2)跳动 轴向圆跳动≤0.5mm,径向圆跳动≤0.3mm。

(3)静不平衡 静不平衡值≤125g·m。(4)试验要求 具体如下。

1)型式试验:①径向刚度≥400kN/mm,轴向刚度≥65kN/mm。②扭转刚度23.9kN/mm。③迟缓量0.3mm以内。

2)疲劳试验:①试验后轮箍、轮芯和压环表面磁粉探伤无缺陷;迟缓量10m m以内。②扭转刚度车轮试验前后轴向、径向圆跳动值变化率≤±20%,同时轴向圆跳动值需≤0.5m m,径向圆跳动值需≤0.3m m。③试验后刚度值需满足600kN/mm≥径向刚度≥320kN/mm,100kN/mm≥轴向刚度≥52kN/mm。④迟缓量10mm以内。

2.3 产品分析

(1)产品跳动 该出口型产品与我公司前期国内开发的某轻轨弹性车轮结构基本相同,但产品组装后的跳动值要求提高了,具体见表1。

表1 出口型弹性车轮与某轻轨弹性车轮跳动值要求(mm)

前期某轻轨弹性车轮采用的组装设备、工装及组装方法仅能勉强满足其组装质量要求,如果不重新设计设备、工装,改进组装方法,肯定无法满足该出口型弹性车轮跳动值要求。

(2)刚度试验 该出口型弹性车轮批量大,如何保证每个产品的刚度试验都满足要求是我们面临的难题。每个产品都进行刚度试验,条件不允许,如果采用控制单个零件质量与抽检刚度试验的方法,则存在零件圆锥面尺寸及形状检测成本高、交付周期长且组装后质量不确定性较高的问题。

通过对出口型弹性车轮强度进行分析计算,在各零件材料、结构参数确定后,影响弹性车轮刚度的主要因素就是由各零件组装尺寸及几何公差累积造成的橡胶件压力值。因此只要计算出满足弹性车轮强度的最小压力值,通过控制压装橡胶最小压力值与抽检弹性车轮刚度就能实现对弹性车轮刚度试验的监控。

通过计算,弹性车轮的轴向压装力范围为11.625~15t,考虑到压装过程中系统内金属件间的摩擦阻力、橡胶硬度差异对于压装力的影响以及计算的误差,为安全起见,最终确定控制在12.5~16t为合格。

3 自动、智能化压装设备设计

3.1 压装设备设计要求

按照通用原有工装,不管采用立式油压机还是螺杆预压紧方式均不能满足要求:①预压紧行程速度不受控,影响产品跳动值。②预压紧力不精确,不能自动保压。③每个橡胶实际压紧力值是否满足要求无法判断。

为解决上述问题,压装设备必须设计成通过程序能自动输入预压装力、压装速度和保压时间的自动压装机;同时要能以某种形式输出橡胶实际压紧力判断值。为了质量的可追溯性,还必须有质量记录保存功能。为了方便预压紧后弹性车轮四周紧固螺栓打扭,也需将原压紧装置改成拉紧装置。

3.2 压装设备主机及配套工装设计

(1)主机设计 工装主机设计如图2所示,将液压缸装在机身中间,活塞杆向上,活塞杆上端开卡环槽。压装时通过采用分块式复合块拉压产品,压装时使弹性车轮上部无压装设备部件,方便人工两边同时对四周紧固螺栓打扭。将位移传感器装在液压缸内下端部,用于测量液压缸活塞杆移动的位置。

图2 工装主机设计

(2)主要配套工装 根据弹性车轮轮芯配置轴向圆跳动在0.03mm内的轮芯垫块,用作压装前和过程中弹性车轮的端面定位;根据弹性车轮轮芯内孔尺寸配置1件轮芯定位块,用作压装前和过程中弹性车轮的径向定位。根据弹性车轮压盖尺寸配置压块,用作压装过程中弹性车轮压盖的均衡压紧。圆周配置4个带手轮的轮箍调节装置,用于在带橡胶的轮箍吊装上压装设备时,压装前径向偏心的预调节。

3.3 控制部分设计

(1)压装速度设计 在整个压装过程中,需在弹性车轮设计的橡胶最大压装力值的基础上加50kN设定,以确保弹性车轮压盖与轮芯台阶端面能压紧到位。压装前对轮芯、轮箍均进行了预定位校准,因此在压装开始时希望能保持预定位精度不变,同时由于同一个橡胶环厚度一致性存在误差,安装橡胶时也存在四周压缩不均匀及定位偏差,因此在弹性车轮压装过程中存在因四周压应力不一致,导致压装后跳动超差的现象。要解决这一问题就要求安装橡胶工艺能保障橡胶的四周压缩均匀性及定位精度,同时在压装过程中橡胶蠕变较小时能在预定位基础上较快速压装;在后半部分橡胶压力和蠕变量增大的情况下,通过减缓压装速度来释放橡胶的应力集中,达到四周压应力基本均衡的状态,提高弹性车轮压装后的跳动精度。

设备采用电液伺服数控液压机、PLC可编程控制器和工控机采集处理数据,使液压缸拉压力与拉压速度均可进行设定与调节,同时空行程可进行手动快上、快下设计。在提高组装效率的前提下,满足拉紧液压缸运行速度设计调节范围要求。

根据橡胶环材质及特性,压装速度选用0.5~5mm/s,弹性车轮整个预压装过程按2个行程编制压装参数,前半部分行程设定3~4mm/s,后半部分行程设定0.5~1.5mm/s(压装参数设置见图3)。

图3 压装参数设置

(2)保压设计 弹性车轮预压装到位后需手动放置螺栓或螺母,同时由两人按180°方向分2~3次有序拧紧螺栓,因此在弹性车轮预压装到位后设备需设计保压功能。采用自动压装设备后将弹性车轮紧固螺栓均按2次均匀拧紧,第一次必须在保压力下按设计紧固螺栓转矩力值的80%有序均匀拧紧;为防止橡胶反作用力影响,第二次在未保压下按设计紧固螺栓转矩力值有序均匀拧紧。根据不同产品螺栓数量及拧紧力不同,1次螺栓拧紧时间基本在10~15min,因此压装设备需设计保压时间功能,具体产品根据不同保压时间设定保压参数(保压参数设置见图4)。

图4 保压参数设置

3.4 橡胶轴向压装力监控设计

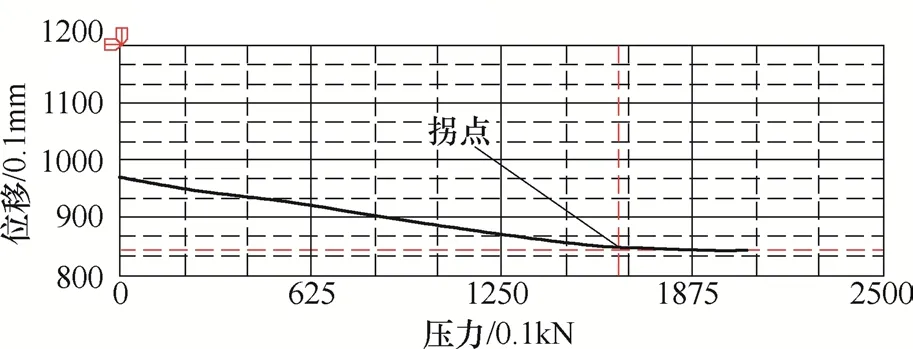

在弹性车轮预压装过程中,当弹性车轮压盖与轮芯台阶完全接触后,液压缸压力继续加大时,液压缸活塞将不产生位移,因此位移与压力曲线变化拐点的对应压力值加上轮箍与橡胶的重力就是弹性车轮橡胶所受的轴向压力值。因此只需要设计输出位移-压力压装曲线图(见图5),同时在图上设置橡胶轴向压装力值判定线,就可以对橡胶轴向压装力进行实时监控。

图5 位移-压力压装曲线

设备数据通过液压缸上的压力传感器和位移传感器来测量,通过可编程序控制器PLC、工业工控机在显示器上显示出来。同时为了曲线的精确性,采集数据设计成每隔100ms导出压力和位移变化具体精确的数值点,连接绘制成位移-压力压装曲线图。为了验证个别产品压力与位移曲线变化拐点对应的压力值,也可通过调用图形采集数据进行精确判定(压装曲线导出数据见表2)。还可以设计成将采集的数据与工艺设定值进行比较,根据比较结果判定合格与否。但由于提高了判定值,所以该功能暂未实施。

表2 位移-压力压装曲线导出数据

图形及数据检测后自动保存,分时间段拷贝后备份保存,便于产品质量追溯。

4 橡胶应力均衡安装方法设计

为了保证橡胶自动定位精度及橡胶压装后蠕变的均匀性,橡胶外径与轮箍内径采用过盈配合,一般过盈量为3mm左右[3,4]。因此在安装橡胶时,最后安装进去的橡胶部分存在过度挤压现象,造成四周橡胶挤压应力不均匀,导致压装后部分弹性车轮跳动超差。

通过摸索,我们采用将橡胶环180°方向两边同时先挤压进轮箍,调整余下两边橡胶压缩量使其基本一致的情况下,再将两边橡胶挤压进轮箍的方法,从后挤压进轮箍的橡胶点处开始用橡胶锤沿两边圆周方向均匀锤紧,以使橡胶压应力受力均匀(橡胶环挤压方法见图6);反面按90°错开后也按上述方法安装另一边橡胶环。

图6 橡胶环挤压方法

压装前采用预压装方式消除橡胶四周应力不均匀性:在车轮正式压装前预压一次车轮,并保压3~5min后卸掉压力,可以释放部分车轮橡胶的应力集中,使橡胶与轮箍、轮芯和压环之间贴合更均匀、紧密,使跳动更稳定。

5 结束语

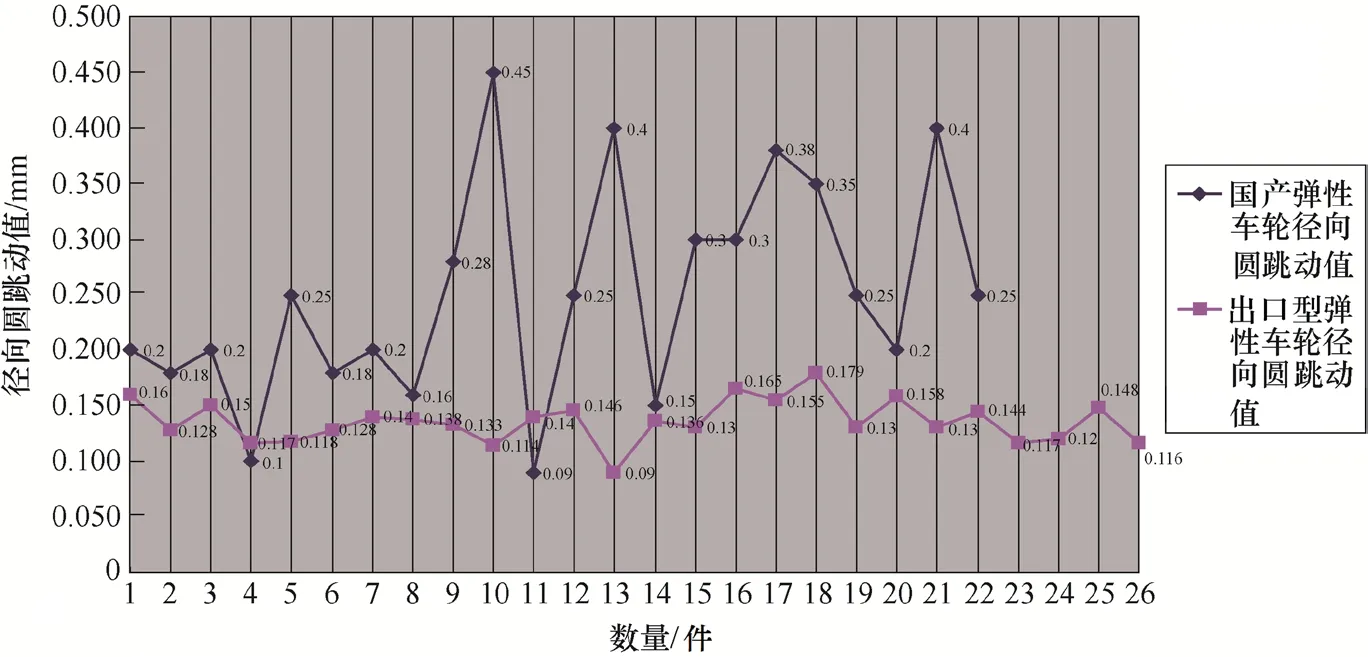

通过设计自动化压装设备并改进橡胶压装方法后,经大批量出口弹性车轮组装验证,组装跳动质量与以前国产某弹性车轮组装质量相比有显著提升(压装效果对比验证见图7,其中出口型弹性车轮组装采用了新压装设备和压装方法),经刚度与疲劳试验,结果均符合要求,各项性能参数完全满足出口型弹性车轮的质量要求。

图7 压装效果对比验证

通过本次弹性车轮组装工艺的研究与实施,公司整体式弹性车轮的组装工艺已达到先进水平,对压装质量与监控提供了有效保障。产品质量经公司具备CNAS资质的试验室试验验证与用户使用验证,均符合要求。