VMG60200wmh动梁龙门移动式加工中心

2022-03-21李宁宁

李宁宁

沈阳机床(集团)有限责任公司 辽宁沈阳 110042

1 序言

VMG60200wmh动梁龙门移动式加工中心消化吸收了德国设计理念,整机性能卓越,其龙门框架采用高刚性轻量化设计,精度保持性好;各移动轴采用先进的多驱技术,动态特性优异;配置高速大转矩主轴,可适应不同材质的切削加工,在高速重切方面具有独特优势,可广泛应用于能源、轨道交通、航空航天、重型机械、船舶和冶金等行业。该产品已于江苏溧阳某厂安装调试完毕并投入使用,如图1所示。

图1 VMG60200wmh加工中心

2 机床主要结构和技术特点

该机床总体采用龙门框架移动、工作台固定的布局形式。龙门框架作X轴移动,滑板连同滑枕在横梁上作Y向移动,包围式滑枕在滑枕外壳上作Z向垂直移动,横梁在立柱上作W轴移动,直角头绕Z轴任意分度定位(C轴)。

2.1 滑枕和主传动

Z轴采用矩形滑枕,设有静压导轨面,可以承受高转矩,刚性强,在强力铣削时,可以提供极大的抗扭力。整个主轴箱具有很好的刚性和很高的精度,静压油经过冷却循环使用,具有很好的热力学稳定性。滑枕移动是靠伺服电动机通过减速箱传递到滚珠丝杠,滚珠丝杠带动滑枕在滑枕外壳上上下移动实现Z轴进给,并且Z轴带有自动抱闸功能,在断电的情况下,自动抱闸将电动机轴抱紧,使之不能转动。主电动机和变速箱机构置于滑枕的内部,主传动由在滑枕上部的主电动机提供转矩,动力经过行星主变速箱体到达滑枕前端,通过与滑枕连接、可自动交换的附件头输出转矩。滑枕前端无法实现松夹刀,机床滑枕上有附件头时,才能加工工件。变速箱为两挡齿轮自动变速机构,可实现低速大转矩和高速恒功率,同时满足粗加工和精加工要求。机床具有主轴定向功能。

2.2 各轴进给传动

X向运动采用双边驱动,每边3个电动机结构(共6个电动机,6个高精度进口减速机)。与两电动机结构相比,在精度保持同样高标准的前提下,又提高了转矩,改善了机床加工能力。

Y向采用双电动机双齿轮齿条驱动技术,即两个电动机+两个进口减速器的驱动方式,使机床Y向驱动力明显增强,起动、停止加速时双电动机共同驱动,加速性能比传统单电动机双齿轮驱动形式性能明显提高。通过数控系统的同步控制,使Y轴实现正反向的无间隙传动。

Z、W向均采用双边驱动,其中Z轴通过高刚性预压滚珠丝杠传递动力,W轴采用高精度重载荷行星滚珠丝杠,与传统的滚珠丝杠相比较,承载力大大提高,增加了丝杠的使用寿命。此外,W向横梁具有升降锁紧机构,当横梁运动到某一个位置进行加工时,横梁后面的液压缸将横梁夹紧在立柱导轨上,可以提高加工精度。

C轴分度旋转机构位于滑枕内部,由独立的C轴电动机提供动力,可以达到连续旋转的功能,与X、Y、Z轴形成4轴联动。C轴前端还具有两个内装的液压夹紧单元,在主轴进行重切削时,可以对C轴进行夹紧,提高加工精度。

X、Y、Z、W向均采用德国海德汉光栅尺,实现全闭环控制,提高了机床的定位精度。

2.3 导轨形式

X、Y、Z向导轨均为静压导轨,采用定量阀,精确控制各点的进油量。在两滑动导轨面间形成厚度均匀的高刚性油膜,使滑动导轨副接触面分离,动、静摩擦力小,灵敏度高,高速振动小,低速无爬行,定位精度高,切削抗振动性能好,可以改善机床性能,提高机床的精度、精度稳定性及机床的使用寿命,伺服驱动性能优。主要液压件为原装进口,液压系统安全性高,互锁功能齐全。W轴采用大截面铸铁滑动导轨。

2.4 回转工作台

回转工作台为车主轴,定义成CM8轴。回转工作台直径为5000mm,底座支撑采用静压导轨,位置反馈由安装在底座上的带气压保护的海德汉圆光栅进行检测,保证了工作台的精度稳定性。工作台驱动采用西门子电动机,双电动机主从消隙结构;工作台静压站选用两个变频电动机,由西门子功率模块驱动,其控制单元选用独立于主机控制单元的CU控制器,防止由于主机控制器故障导致转台研磨等。

2.5 附件头更换系统

本机床配置标准立铣头、自动直角铣头、自动延伸铣头、自动加长窄直角头、卧式车刀架和立式车刀架,滑枕前端设有4个夹紧元件(液压松开、具有自锁功能)用于附件头的夹紧和松开,附件头内部所需要的液压、气动和冷却功能通过快换接头传递。

用于自动更换附件头的头库支架排成一列,放置在工作台一端,设有多个位置,滑枕上附件头的松开和头库里附件头的抓取可通过指令代码自动完成。

2.6 刀库

刀库选用西班牙SIDEPALSA品牌的立卧转换刀库,共120个刀位,可以承载刀具的最大直径250mm,最大长度400mm,最大质量30kg,刀链固定在左侧立柱上,机械手随横梁上下移动,刀链旋转、机械手平移均采用西门子伺服电动机驱动,定位更准确;换刀臂的机械手上有两个刀爪A和B,刀爪A和B可以松开、夹紧;在刀库侧的机械手后方有松夹刀液压缸,用来控制刀库侧抓、还刀时刀爪对应刀套上刀具的松夹;机械手可通过伸缩液压缸进行伸出和缩回的操作,在机械手伸出的状态下,机械手可以旋转,交换刀爪A和B的位置;机械手可通过翻转液压缸进行翻转和水平的操作,机械手翻转时为立式换刀,机械手水平时为卧式换刀。

2.7 辅助功能

辅助功能包含液压、静压、润滑、冷却和排屑等。

(1)液压系统 机床设有两套液压系统,两套系统具有冷却单元。其中一套功能为主轴松夹刀、C轴夹紧和主轴变速;另一套为静压导轨液压系统,由泵站、液压阀组及一个独立回油泵站组成。液压系统具有的检测装置对液压系统的功能进行实时监测,如温度、压力等,一旦发生故障就出现报警。

(2)润滑 润滑分为两种形式:脂润滑、自动稀油润滑。脂润滑部位:主轴轴承和W轴丝杠;自动稀油润滑部位:X轴齿轮齿条和Y轴齿轮齿条,自动稀油润滑为定时、定量全自动方式,动作由数控系统自动控制,并能够进行检测与报警。

(3)冷却排屑系统 切削冷却采用内、外冷却结合方式,冷却泵流量大,完全满足主轴刀具、工件冷却需要,冷却介质根据用户工件视情况而定。主轴轴承及主电动机、C轴电动机均带有循环内冷却系统。龙门工作台侧面设有两条与X轴平行的排屑器,排屑器将废屑传送到集屑箱中。

(4)工件和刀具测量 配置雷尼绍RMP60型

无线电工件测头和NC4分离型非接触式对刀仪,分别用于工件找正和对刀,提高加工效率和精度。

2.8 控制系统

选用德国西门子公司 SINUMERIK 840Dsl 数控系统,主轴驱动单元、进给驱动单元、交流主轴电动机及交流进给伺服电动机均为进口原装,性能先进、稳定可靠。

3 机床主要参数

机床的主要参数见表1。

表1 机床主要参数

4 主机电气调试

主机电气调试主要包含NC参数设定、PLC硬件配置、主机PLC逻辑动作调试(各轴伺服控制、主轴松夹刀、主轴高低挡、液压、静压、冷却、排屑和润滑等)和驱动配置等。这里主要介绍NC参数设定、驱动配置、M代码及H代码。

4.1 机床数据设定

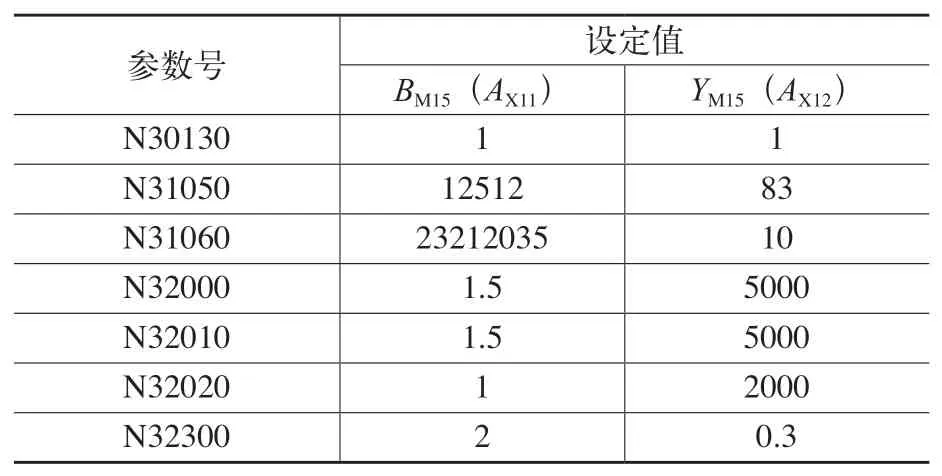

本机床共配置22个轴,其中X轴6个:XL、XL1、XL2、XF、XF1和XF2,XL与XF分别设定为第一组龙门同步轴的主动轴和从动轴,XL设定为第一组主从轴的主动轴,XL1、XL2均设定为第一组主从轴的从动轴,XF设定为第二组主从轴的主动轴,XF1、XF2均设定为第二组主从轴的从动轴;Y轴2个:YM、YS,YM设定为第三组主从轴的主动轴,YS设定为第三组主从轴的从动轴;Z轴2个:ZM、ZS,ZM设定为第四组主从轴的主动轴,ZS设定为第四组主从轴的从动轴;W轴2个:WL、WF,WL与WF分别设定为第二组龙门同步轴的主动轴和从动轴;C轴1个:CM;刀链轴1个:BM15;机械手轴1个:YM15;转台静压泵站变频电动机轴2个:IM、IS;主主轴(车主轴/转台)2个:CM8、CS,CM8设定为第五组主从轴的主动轴,CS设定为第五组主从轴的从动轴;铣主轴3个:CM9、CM10、CM11,标准立铣头设定为第二主轴(CM9),延伸头和直角头设定为第三主轴(CM10),加长直角铣头设定为第四主轴(CM11)。

机床数据分为显示数据、通用机床数据、通道机床数据、轴专用机床数据和设定数据等多种数据,本机床涉及到的机床数据众多,这里不一一列举,仅以表2中部分轴机床数据作简要说明,其他请详见西门子参数手册[2]。

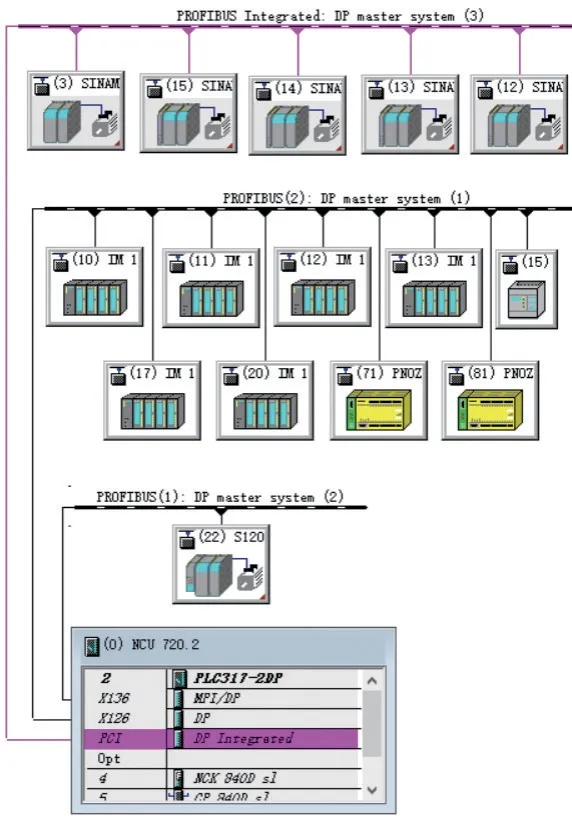

4.2 PLC硬件配置

PLC硬件配置中包含系统NCU、输入输出模块等硬件的连接和地址配置[3],如图2所示。

图2 PLC硬件配置

4.3 驱动配置

机床的驱动由1个NCU、4个NX、4个电源模块、19个轴模块和29个编码器接口模块组成。CM9、CM10、CM11,即第二、第三、第四主轴共用1个主轴模块。驱动拓扑图如图3所示。

图3 驱动拓扑图

配置驱动时,需要注意以下几点。

1)主轴和C轴为第三方电主轴,要严格按照第三方提供的参数表设置驱动参数。

2)由于电源模块数量较多,配置电源模块时需通过驱动参数P840将电源与对应的NCU或NX关联。

3)Z轴抱闸和W轴抱闸需要单独配置。

4.4 代码表

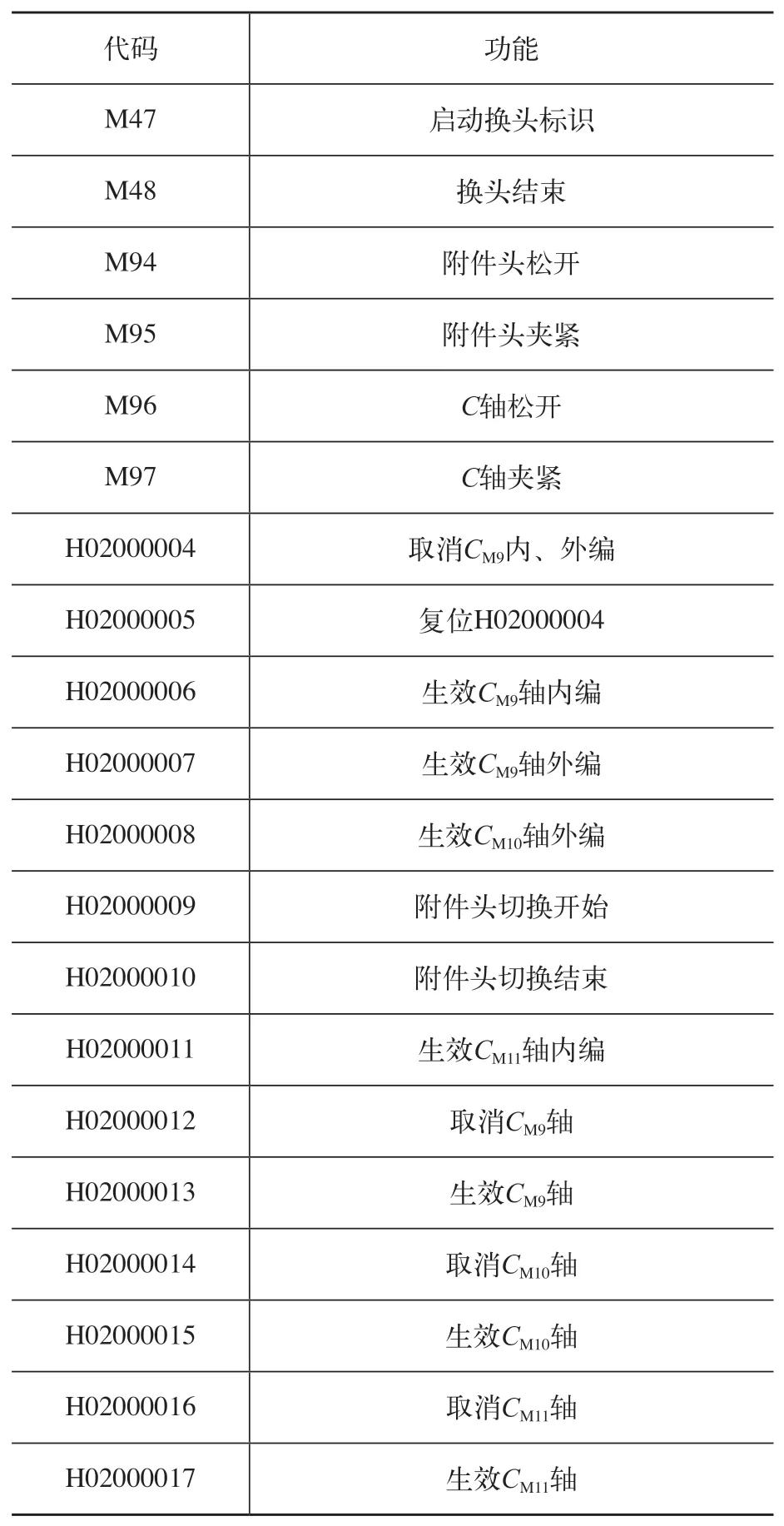

主要M代码和H代码见表3。

表3 主要M代码和H代码

5 刀库电气调试

刀库电气调试主要是参数、换刀程序(NC程序、PLC程序)的设计和试验,此刀库电气调试的重点和难点在于实现任意点换刀,即:换刀时,如果横梁W轴在有效换刀区域,需要通过移动刀链轴(BM15)将所需刀套定位至换刀点,避免移动横梁(因移动横梁前后的横梁松开、横梁夹紧动作比较耗时)。

根据机床结构,刀库在横梁W轴负向200~2000m m的行程内允许刀库自动换刀。自动换刀时,如果横梁的坐标值大于允许换刀区间的最大值,例如:W轴位于-100mm的位置,则换刀程序会自动将W轴移动至-200mm的位置;如果横梁的坐标值小于允许换刀区间的最小值,例如:W轴位于-2500mm的位置,则换刀程序会自动将W轴移动至-2000mm的位置,确保横梁在允许换刀的区间内。然后,根据执行的换刀指令,确认需要更换的刀具号,根据当前刀链位置和W轴坐标位置,通过计算来确定刀链轴的目标坐标值,这个计算过程需要参数、PLC程序协助完成,最终将需要的刀具定位到与机械手对应的位置上。刀库外观如图4所示。

图4 刀库外观

5.1 换刀动作介绍

换刀动作主要分为预选刀、换刀和还刀3个过程。如果换刀前主轴上无刀,则不存在还刀动作。

(1)抓刀选刀步骤 ①根据当前横梁W坐标值、刀链BM15坐标值、目标刀号计算出刀链所需的移动量,移动刀链将目标刀套移动至换刀位。②爪A松开。③换刀臂从等待位平移至刀库侧。④爪A夹紧。⑤刀库刀具自动解锁。⑥拔刀伸出。⑦刀库刀具自动锁定。⑧换刀臂从刀库侧平移至等待位。⑨拔刀缩回。

(2)换刀步骤 ①换刀臂垂直(立式换刀时使用,卧式换刀时跳过此步)。②爪B松开。③换刀臂从等待位平移至主轴侧。④爪B夹紧。⑤附件头松刀。⑥拔刀伸出。⑦机械手右转。⑧拔刀缩回。⑨附件头夹刀。⑩爪A松开。11换刀臂从主轴侧平移至等待位。12爪A夹紧。13换刀臂水平(立式换刀时使用,卧式换刀时跳过此步)。

(3)还刀步骤 ①根据当前横梁W坐标值、刀链BM15坐标值以及原刀号计算出还刀时刀链所需的移动量,移动刀链将原刀套移动至换刀位。②拔刀伸出。③换刀臂从等待位平移至刀库侧。④刀库刀具自动解锁。⑤拔刀缩回。⑥刀库刀具自动锁定。⑦爪A松开。⑧换刀臂从刀库侧平移至等待位。⑨爪B夹紧。⑩拔刀伸出。11机械手左转。12拔刀缩回。

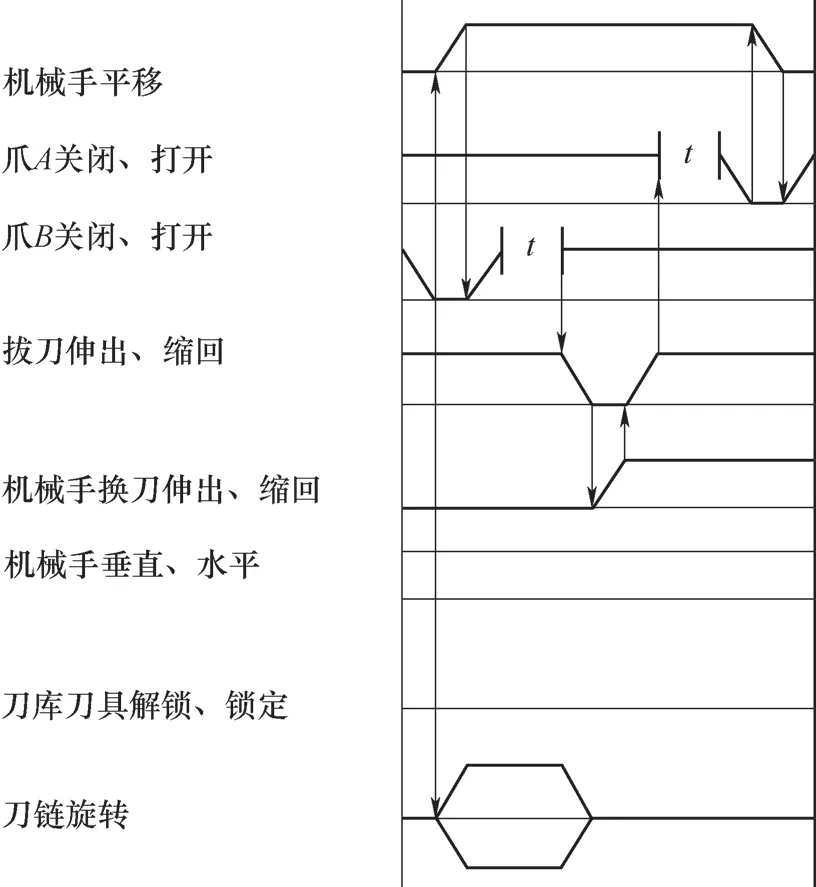

5.2 PLC程序设计

机床换刀的PLC程序设计以数控系统的刀具管理功能为基础,使用刀具管理功能设定好的接口信号结合刀库具体的动作、按照刀库说明书中的刀库动作时序图对刀库的立式换刀、卧式换刀逻辑动作进行PLC程序设计,PLC程序中包含了刀链轴移动值的计算。

刀库中取刀或还刀的PLC时序如图5所示。

图5 取刀、还刀PLC时序

主轴上换刀的PLC时序如图6所示。

图6 换刀PLC时序

5.3 参数设定

刀库相关的参数主要包括刀链电动机和机械手电动机减速比、移动速度、换刀位置参数及换刀位置上下偏差等。

1)电动机传动比、速度和加速度。根据刀库说明书设置刀链、机械手伺服电动机的参数,见表4。

表4 电动机参数

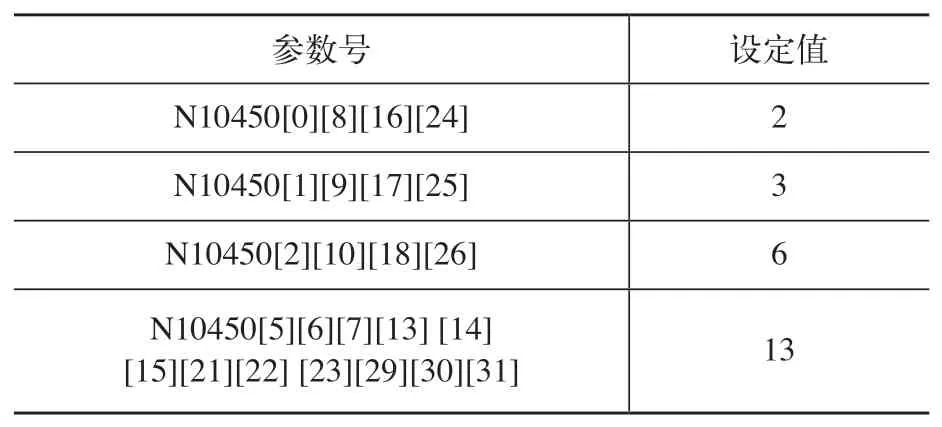

2)换刀点位置设定见表5。

表5 换刀点位置设定

3)换刀点位置偏差设定见表6。

表6 换刀点位置偏差设定

4)各附件头换刀点坐标值偏差见表7。

表7 各附件头换刀点坐标值偏差

5.4 刀表建立及操作

刀表的操作路径为参数→刀具管理→刀具表。

(1)卸载刀具 操作路径为参数→刀具管理→刀具表→卸载。选择“来自刀库”;选择“手动加载点”,点击“确认”;屏幕下方会出现“正在移动”,如果刀链旋转,停止后按MCP面板上的刀库手动应答键,如果刀链不旋转,直接按刀库手动应答键;此时屏幕下方显示“卸载完成”[5]。

(2)装载刀具 操作路径为参数→刀具管理→刀具表→装刀。选择“空位搜索”;选择“手动加载点”,点击“确认”;屏幕下方会出现“确定空位置”,点击“启动”;刀链会将所选装载刀具对应的刀套旋转至换刀点;同时屏幕下方会出现“正在移动”;确认刀链到位后,按MCP面板上的刀库手动应答键(T7);此时屏幕下方显示“装载完成”[5]。

5.5 自动换刀指令

T x x x 是执行预选刀具子程序“T_W_MOVE”,xxx代表刀具号。M6执行换刀子程序“L6”。

相关子程序(选刀子程序T_W_MOVE见图7,换刀子程序L6见图8)可扫描下方二维码查阅。

图7 子程序T_W_MOVE

图8 子程序L6

6 附件头电气调试

用于放置附件头的头库支架固定在工作台一端,从滑枕正面观看,从左到右放置附件头的顺序(编号)为:标准立铣头(101)、延伸铣头(102)、加长直角铣头(202)、立式车刀头(801)、卧式车刀头(802)和直角铣头(201)。附件头在主轴上的确认信号由附件头与滑枕连接的端面上的对接插头提供,每个附件头提供不同的信号以区分滑枕上的附件头规格。

标准立铣头、延伸铣头、加长直角铣头和直角头中安装用于反馈主轴位置的增量编码器。受附件头外形和结构限制,各附件头的编码器线数不完全一致。由于所有附件头均由同一主电动机提供转矩输出,使用数控系统的SETPOINT EXCHANGE功能来完成各附件头不同编码器间的切换[6],因此每次更换附件头都需要进行编码器间的切换,同时,为了生效不同线数的编码器的数据,需要设置多个主轴对其进行控制。本台机床中,标准立铣头设定为第二主轴,延伸铣头和直角铣头设定为第三主轴(延伸铣头和直角铣头的编码器线数一致),加长直角铣头设定为第四主轴。

6.1 与附件头相关的代码

与附件头相关的M代码和H代码[7]见表8。

表8 与附件头相关的M代码和H代码

6.2 换头子程序

换头子程序是用来自动更换附件头的NC程序。由于本台机床为动梁产品,垂直方向的Z轴和W轴均可移动且位置不固定,所以在附件头更换过程中,需要实时计算Z轴、W轴、换头点位置之间的坐标值关系,确保垂直方向位置正确。此外,由于机床配置的附件头较多且更换附件头过程中需要频繁切换编码器、切换主轴、检测Z轴电流限速(防止各轴坐标值偏差导致撞头)等,与附件头相关的子程序较多,因此这里只介绍一部分主要子程序,具体内容可扫描下方二维码(换头子程序HEAD见图9,直角铣头数据子程序DAT_201见图10,还直角铣头子程序VK201_AB见图11,抓直角铣头子程序VK201_AN见图12)查阅。

图9 子程序HEAD

图10 子程序DAT_201

图11 子程序VK201_AB

图12 子程序VK201_AN

6.3 自动换头

自动换头的指令如下。

HEAD(101):抓取标准立铣头。

HEAD(102):抓取延伸头铣头。

HEAD(201):抓取直角铣头。

HEAD(202):抓取加长直角铣头。

HEAD(801):抓取立式车刀夹。

HEAD(802):抓取卧式车刀夹。

执行以上指令后,机床会将当前附件头还回头库,抓取指令的新附件头;如当前滑枕前端无附件头,机床将直接抓取指令的新附件头,完成自动换头动作。

7 回转工作台电气调试

前面2.4中提到:回转工作台的静压站选用两个变频电动机,由西门子功率模块驱动,为防止主机控制器故障时静压站电动机停机导致转台研磨等情况发生,为静压站配置了单独的CU控制器,此控制器需用STARTER软件单独调试[8],相关调试界面如图13所示。

图13 STARTER调试界面

此外,在PLC程序中,需要使用系统的标准程序块SFC14、SFC15的发送和接收数据功能实现变频电动机的额定转速运行。

8 干涉区

从图1中可以看出,机床工作台是下沉式的,滑枕向下伸长到一定位置或横梁下降到一定位置时,滑枕前端的附件头会与工作台干涉相撞;滑枕向下伸长到一定位置或横梁下降到一定位置、滑板(Y轴)向左或向右移动到达X轴床身时,滑枕会与床身干涉相撞。因此,根据附件头尺寸、各轴行程等进行了关于干涉区的计算,机床运行到达干涉区内则系统报警,确保机床运行安全可靠。

9 结束语

VMG60200wmh动梁龙门移动式加工中心具有复杂的进给轴和主传动机构、齐全的辅助功能、环环相扣的液压和静压管路设计,具备刀库任意点自动换刀功能、自动换头功能,可实现多主轴间的自动切换、车铣功能变换,从结构设计、参数设计、PLC程序设计到现场调试,最终凝聚成性能卓越、精度稳定可靠、具备高速大转矩切削能力的产品,该产品已大力推向市场。