M24高强螺栓腐蚀后力学行为研究

2022-03-21陈庆伟杨晨晴王志鹏吴泽燕

陈庆伟,谢 丹,杨晨晴,郭 琪,王志鹏,马 辉,吴泽燕

(1.国网山东省电力公司经济技术研究院,济南 250021;2.太原理工大学 土木工程学院,太原 030024)

输变电塔架是电网设备的重要组成部分,然而随着服役时间的增长,输变电塔架的运营会出现一些安全隐患。作为输送电能载体的输变电塔架往往长期受海洋、河流、峡谷等严酷自然环境的影响,加之近些年工业污染严重,酸雨频繁[1],导致输变电塔架腐蚀劣化严重。对于整个结构而言,钢结构的连接部位由于应力集中,成为破坏敏感部位[2],高强螺栓作为钢结构中常用的连接方式,其腐蚀情况及其腐蚀后的力学性能直接关系到整体结构的安全性能。

综上所述,目前关于高强螺栓腐蚀性能的研究主要集中在某一腐蚀阶段,腐蚀全过程力学性能退化规律的研究较少。为此,本文研究M24高强螺栓在中性盐雾腐蚀条件下腐蚀后的力学行为,探究不同腐蚀时间下螺栓腐蚀产物的宏观形貌变化。然后,对比不同腐蚀时间的浸油和无浸油高强螺栓其力学性能的退化情况,建立质量损失、刚度与加速腐蚀时间的关系式,分析伸长率和断面收缩率随腐蚀时间的变化情况。

1 研究内容

1.1 加速腐蚀试验

1.1.1试件

用于试验的试件为中铁山桥集团有限公司生产的高强度螺栓,螺栓的化学成分如表1所示。试件一共有两种,分别为磷化-皂化-浸油M24、8.8级ML20MnTiB高强螺栓和磷化-皂化-无浸油M24、8.8级ML20MnTiB高强螺栓。腐蚀天数分别为2、4、8、12、24、36、48、60、90 d.试验前用天平测量试样的初始重量,并用游标卡尺测量螺栓杆的初始直径,最后对试件进行编号。

试件的编号如表2,其中“JY-2-1”的“JY”代表浸油高强螺栓,“2”代表腐蚀时间为2 d,“1”代表1号试件。“WY-NC”的“WY”代表无浸油高强螺栓,“NC”代表无腐蚀试件。

表1 螺栓的化学成分Table 1 Chemical composition of bolts %

表2 试件编号Table 2 Specimen number

1.1.2加速腐蚀方法

加速腐蚀试验采用盐雾腐蚀试验箱进行试验。试验箱由江苏安稳特科技公司生产,型号为YWX/F-750,可以进行持续盐雾腐蚀试验和周期盐雾腐蚀试验。腐蚀试验箱及箱内试件的摆放情况如图1和图2所示。箱内左侧为无浸油高强螺栓,右侧为浸油高强螺栓,左右两边螺栓、螺母及垫片的位置对称摆放,以保证每一对比组的腐蚀情况相同。试样在盐雾箱中的摆放位置应使试样不受喷雾器直接喷射。

图1 盐雾腐蚀箱Fig.1 Salt spray corrosion box

图2 试件摆放情况Fig.2 Specimen placement

本次试验进行的是持续中性盐雾试验(NSS),参考《人造环境中的腐蚀试验-盐雾试验》[10](ISO 9227-2017),箱内的试验温度为35 ℃,饱和温度为45 ℃.配制得到的氯化钠溶液的质量浓度为50 g/L,pH值为7.试件的摆放角度大约与垂直方向呈20°.确保80 cm2水平面积上盐雾的平均沉降率为1.5 mL/h.试验期间盐雾箱内的盐浓度和温度保持恒定。试件达到既定腐蚀时间之后取出,放置于干燥锅内进行干燥。螺栓干燥后放入密封袋进行密封,避免螺栓进一步地自然腐蚀。

1.2 静力拉伸试验

1.2.1试件处理

对编号为1的腐蚀后试件进行除锈处理,采用型号为F-009SD的超声波清洗仪和含六次甲基四胺的HCl缓蚀液。除锈过程中因除锈剂有刺鼻性气味以及腐蚀性,试验过程中需做好防护。除锈后对试件进行称重,以测定试件的失重率。

1.2.2试验方法

静力拉伸试验采用万能试验机对除锈后的高强螺栓进行拉伸,仪器型号为SHT4605.参考规范《金属材料 拉伸试验》[11](GB/T 228.1-2010),试验过程中采用力控的方式进行持续加载,加载速率为2.7 kN/s,直至螺栓被拉断,停止加载。试验装置如图3所示。夹具上的盖板起到防护作用,避免螺栓拉断时飞出细小颗粒。

图3 试验装置Fig.3 Test setup

2 加速腐蚀试验结果

2.1 锈层形貌及厚度

浸油、无浸油高强螺栓分别腐蚀4、12、24、60、90 d后的表面锈层形貌如图4所示。可以看到,两种高强螺栓腐蚀初期的产物均为淡黄色和橙色,分析淡黄色的物质为赤铁矿(β-FeOOH),橙色物质为纤铁矿(γ-FeOOH),二者均为不稳定的氧化氢氧化物。随着腐蚀时间的增加,可以明显看出锈层逐渐变厚,颜色逐渐变深。腐蚀后期的产物为棕色和亮黑色,棕色的物质为针铁矿(α-FeOOH),亮黑色物质为磁铁矿(Fe3O4),二者均为稳定氧化物。由此可得,锈层随着腐蚀时间的增加趋于稳定,不稳定的氢氧化物向稳定的氧化物进行转化。两种螺栓的腐蚀都是从局部开始的,随着腐蚀时间的延长,腐蚀产物逐渐覆盖整个试样表面,此外表面粗糙度逐渐增大,锈层附着能力增强且更为致密。无浸油的螺栓局部腐蚀严重,腐蚀产物呈河流状,锈层松散易脱落;而浸油的螺栓腐蚀区域相对均匀,锈层附着能力较好。

图4 不同天数下高强螺栓腐蚀后的锈层形貌Fig.4 Rust layer morphology of high strength bolt after corrosion in different days

2.2 除锈前后对比

图5为试样JY-60-1螺杆光滑段与螺纹交界处腐蚀前后对比图。除锈后,可以观察到螺栓杆原本光滑的表面有大量蚀坑,表面粗糙不平。在螺纹段,丝扣凸起部位腐蚀严重,丝扣出现分层现象。并且随着腐蚀时间的增加,腐蚀产生的蚀坑越来越明显,说明腐蚀情况越剧烈,对基体的损伤越严重。同时也说明浸油处理并不能完全抑制螺栓的腐蚀,相对于无任何处理的螺栓只能延缓腐蚀的速率[9]。

图5 螺纹和螺杆腐蚀前后对比Fig.5 Comparison of thread and screw before and after corrosion

2.3 质量损失

试件腐蚀前的初始质量记为m0(精确至0.01 g),除锈后的质量为mt,通过式(1)计算得出质量损失百分比w.

(1)

从图6可以看出,腐蚀时间的对数lgt和质量损失百分比w呈指数关系,w随lgt的增加而增加。浸油螺栓、无浸油螺栓腐蚀速率差别不大,基本一致。在加速腐蚀时间不超过24 d的时候,两种螺栓的质量损失百分比均小于1%。ρ与lgt的关系如式(2)、(3)所示:

图6 腐蚀时间的对数-质量损失百分比关系Fig.6 Logarithm of corrosion time-versus mass loss percentage

w=(-4.236 44±0.701 12)(1-1.006 45lgt).

(2)

w=(-3.621 72±0.875 05)(1-1.007 41lgt).

(3)

对比浸油和无浸油螺栓,在腐蚀后期,无浸油的螺栓质量损失要比浸油的多,因为浸油螺栓表面因为有一层防腐油,对高强螺栓具有一定的保护作用。

3 静力拉伸试验结果

3.1 断口形貌

试验过程中,失效螺栓的断裂在螺母与螺杆拧紧交界面处,均为螺栓杆光滑段与螺纹段交界处,断裂时从应力集中程度较高的螺纹槽圆弧倒角处启裂。由图7和图8可以观察到螺纹段断口附近有明显的宏观塑性变形,所以螺栓为韧性断裂。从断口的宏观形貌(图7)可以看出断口均呈杯锥状,锥面与主应力呈45°角。断口表面粗糙不平,螺栓达到屈服极限产生塑性变形时,在单向拉应力的作用下,试样的局部区域会形成小空穴,其原因为总变形和局部变形不一致。螺栓断口形貌基本一致,其中JY-8-1试件断口形貌较为特殊,其原因可能是静力拉伸试验时,螺栓放置可能有偏心,受到偏心拉力,从而导致断口不平整。

图7 螺栓断口形貌Fig.7 Fracture morphology of bolt

图8 浸油高强螺栓试件Fig.8 Oil-immersed high strength bolt specimen

观察靠近断裂面的螺纹可以发现凹槽内有裂纹产生,且螺纹有弯曲变形的现象,距离断裂面较远的螺纹凹槽内没有发现裂纹。

3.2 螺栓力学性能参数计算

以WY-2-1试件为例,通过拉伸试验得到荷载-位移曲线,按照规范《紧固件机械性能 螺栓、螺钉和螺柱》[12](GB/T 3098.1-2010)对曲线进行处理。其中A点为屈服点,可以求得试件的屈服强度值;选取B点计算规定非比例延伸强度,B点为测定0.004 8d(d=16 mm)非比例延伸强度Rpf的载荷Fpf;C点为极限承载力点,可以求得试件的抗拉强度;由于在实际工程中螺栓产生较大的裂纹时性能会急剧下降,裂纹迅速发展至螺栓断裂,安全隐患过大,故选取D点为失效点计算伸长率。

图9 位移-荷载曲线Fig.9 Displacement load curve

3.3 荷载位移曲线和强度

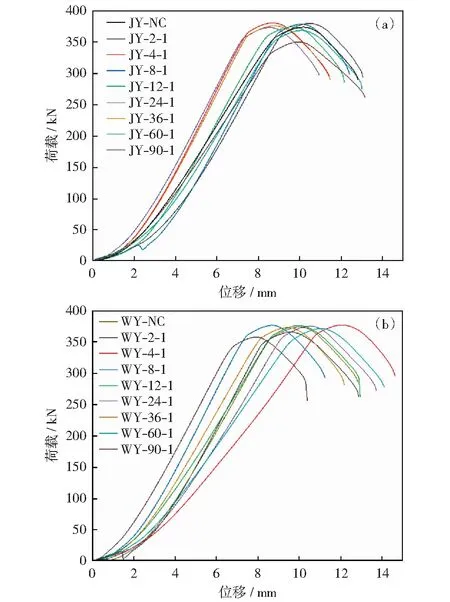

根据规范《紧固件机械性能 螺栓、螺钉和螺柱》(GB/T 3098.1-2010)的要求,统一对荷载-位移曲线进行了对比。从图10可以看出,螺栓的荷载位移曲线先缓慢升高,再快速升高,达到峰值,即极限抗拉强度后,曲线快速下降,直到试件被破坏。随着腐蚀天数的增多,螺栓的荷载-位移曲线开始向右移动,曲线的斜率越来越小,在达到极限抗拉强度时,对应的应变逐渐增多,腐蚀2 d的螺栓荷载位移曲线的上升速度最快,36、60 d的螺栓应力应变曲线上升的速度最慢,这说明随着腐蚀程度的增大,螺栓刚度逐渐减少,延性略微增强。

图10 荷载-位移曲线Fig.10 Load-displacement curve

根据荷载-位移曲线可以得到螺栓腐蚀0、2、4、8、12、24、36、60、90 d后的屈服强度和极限抗拉强度。如图11所示,腐蚀天数在60 d以内时,随着腐蚀天数的增加,两种螺栓的屈服强度和极限抗拉强度略有下降,但无明显差异,基本不变。说明60 d以内腐蚀天数对浸油和无浸油螺栓的强度无较大影响。腐蚀时间达到90 d时,浸油、无浸油螺栓的屈服强度和极限抗拉强度相较于无腐蚀试件分别下降7.12%、4.91%和6.36%、4.37%.说明腐蚀天数超过60 d时,浸油和无浸油螺栓的强度开始明显下降。

图11 腐蚀时间和强度关系Fig.11 Relationship between corrosion time and strength

在腐蚀2 d时无浸油螺栓的强度均有下降,这可能是由于腐蚀具有随机性,腐蚀坑在试件表面随机分布,以及运输搬运时导致试件表面有轻微划痕、试件加工工艺的差异等不可避免的因素。其与整体变化趋势相比下降程度较低,故本文末考虑该误差对结果的影响。

3.4 刚度

以荷载-位移曲线的弹性拟合段斜率来确定刚度,由于实际加载中螺栓在力加载到一定程度才进入稳定受力状态,故选取了稳定状态以后的标准线性段到屈服前的一段来代表弹性阶段。按照上述的刚度定义得出各个试件的刚度,并排除试验过程中的误差点,将各数据点整理并拟合出刚度-腐蚀时间关系,如图12所示。

图12 刚度-腐蚀时间关系Fig.12 Stiffness corrosion time relationship

无浸油高强螺栓和浸油高强螺栓的刚度与腐蚀时间关系表达式:

y=-0.238x+61.188 .

(4)

y=-0.151x+64.165 .

(5)

可以看出同一腐蚀时间下浸油螺栓的刚度始终高于无浸油螺栓的刚度,两种螺栓的刚度基本都随着腐蚀时间的增加而线性降低,无浸油螺栓的刚度比浸油螺栓的刚度下降速率更快。说明没有进行浸油处理的高强螺栓腐蚀损伤更严重,从而降低了螺栓的刚度。

3.5 伸长率和断面收缩率

根据荷载-位移曲线和规范《紧固件机械性能 螺栓、螺钉和螺柱》(GB/T 3098.1-2010)可以求得螺栓腐蚀2、4、8、12、24、36、60、90 d后的伸长率和断面收缩率。对腐蚀时间与伸长率和断面收缩率的关系进行分析,得到图13的散点图。

伸长率和断面收缩率在腐蚀时间90 d内无显著变化,图13(a)可以看出浸油、无浸油螺栓的伸长率分别在18.06%、19.23%上下小幅波动,腐蚀后的伸长率亦满足规范《钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件》[13](GB/T 1231-2006)中12%限值的要求。图13(b)中浸油、无浸油螺栓的断面收缩率分别在27.62%、27.36%上下小幅波动。由此可以得出,在腐蚀时间90 d以内时,浸油、无浸油高强螺栓的伸长率和断面收缩率没有显著变化,这是因为螺栓强度较高且直径较大,较短的腐蚀天数不会对其延性产生较大影响。

图13 腐蚀时间和延性关系Fig.13 Relationship between corrosion time and ductility

4 结论

本研究的目的是通过中性盐雾腐蚀试验和拉伸试验,研究有无浸油处理的高强螺栓在海洋大气中腐蚀后的力学性能。定性分析了高强螺栓腐蚀后的表面形貌以及拉断后的断口形貌,定量分析了腐蚀后的基本力学性能及退化情况。得到以下结论:

1)根据表面形貌可知,随着腐蚀时间的增加,锈层趋于稳定,螺栓表面粗糙度逐渐增大。浸油的螺栓的腐蚀区域比无浸油螺栓的相对均匀,锈层附着能力较好。

2)除锈后可以观察到螺栓杆表面有大量蚀坑,表面粗糙不平。在螺纹段,丝扣凸起部位腐蚀严重,丝扣出现分层现象。浸油处理不能抑制腐蚀,但能适当降低腐蚀速率。

3)建立了浸油和不浸油高强螺栓腐蚀时间和质量损失的定量关系,二者质量损失均随腐蚀时间的增加而增加。腐蚀后期,浸油螺栓的腐蚀速率比无浸油螺栓略小,说明浸油处理对螺栓具有一定的保护作用。

4)根据荷载-位移曲线和强度分析可得,浸油、无浸油高强螺栓的屈服强度和极限抗拉强度在腐蚀时间达到90 d时出现明显的下降趋势,分别下降了7.12%、4.91%和6.36%、4.37%.浸油、无浸油螺栓的伸长率断面收缩率随腐蚀时间没有显著变化。

5)建立了刚度-腐蚀时间关系,浸油、无浸油螺栓的刚度均随腐蚀时间的增加而线性下降,无浸油螺栓的刚度比浸油螺栓的刚度下降速率更快,腐蚀损伤更为严重。