铝合金网壳中不锈钢螺栓连接的抗剪性能研究与应用

2022-03-21曹少成闫亚杰武启宇王时贵闫月勤

曹少成,闫亚杰,2,武启宇,王时贵,闫月勤

(1.太原理工大学 土木工程学院,太原 030024;2.山西电子科技学院,山西 临汾 041099;3.山西五建集团有限公司,太原 030025)

铝合金材料应用于土木工程领域是我国建筑行业发展的趋势之一[1-3]。目前国内许多学者已开展了相关研究。王元清等[4]进行了铝合金板式节点的参数化有限元分析,得到了节点刚度及抗弯承载力的影响因素及其变化规律。郭小农等[5]进行了板式节点平面外受弯拟静力试验,得到了板式节点的滞回曲线及破坏模式。刘红波等[6]研究了单层和双层板式节点之间的关系,提出增强系数的概念。冯若强等[7]针对北京大兴机场单层网壳结构进行了整体稳定性能的研究,结果表明铝合金结构的整体稳定性能良好,承载力约为刚接网壳结构的90%.然而,关于不锈钢螺栓作为紧固件,钢板与铝合金板的抗剪性能、铝-铝及钢-铝抗剪节点中不锈钢螺栓预拉力即安装扭矩的取值研究较少。根据《铝合金结构设计规范》,铝合金构件表面未做处理的摩擦系数约为0.10~0.15[8],而不锈钢螺栓预拉力及摩擦系数直接影响节点安装过程中的刚度及可靠性。

本文以某铝合金网壳结构项目为依托,针对铝-铝、钢-铝板式节点如图1所示,开展铝-铝、钢-铝抗剪性的有限元分析及试验研究,以确定不锈钢螺栓的预拉力取值、板式节点的滑移系数、滑移荷载、极限荷载、滑移变形量及抗剪承载力等,用于铝合金网壳中近8.5万条不锈钢螺栓的制作及安装,可为后期开展铝合金网壳或网架结构的疲劳研究奠定基础。

图1 施工中的铝合金网壳Fig.1 Aluminum alloy reticulated shell in construction

1 有限元分析

1.1 材料属性

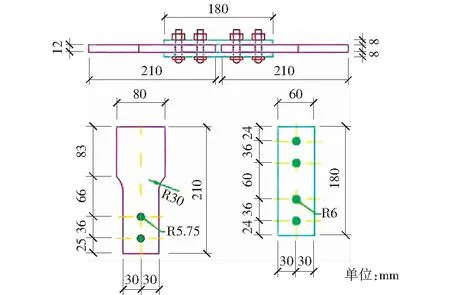

连接板采用6061-T6,盖板采用6061-T6和Q345-B两种,参考《钢板栓接面抗滑移系数的测定》[9],二者尺寸如图2所示;不锈钢螺栓采用A2-70、M10.实测试验材料的力学性能如表1所示。

图2 抗剪试件Fig.2 Shear specimen

表1 材料属性Table 1 Material properties

1.2 有限元模型

利用ABAQUS有限元分析软件建立表面采用阳极氧化处理的不锈钢螺栓连接铝合金抗剪试件如图3所示。材料属性按表1取值,材料失效准则为第四强度理论(即畸变性能理论)[10]。试件网格划分采用C3D8R线性减缩积分单元[11]。连接板的一端采用“固定”约束,另一端通过位移控制加载。极限承载力选取耦合点处的力-位移曲线中的最大值。

图3 有限元模型Fig.3 Finite element models

抗剪试件中盖板与连接板之间采用库伦摩擦接触,滑移公式为有限滑移[12],切向滑移系数μ分别取0.05、0.10、0.15、0.20、0.25五种,法向为硬接触并且允许分离。不锈钢螺栓的预拉力P分别取10、15、20、25、30、35、40、45、50 kN九种。建立模型时忽略螺栓螺纹和钢-铝抗剪试件中在盖板与连接板之间设有的0.8 mm厚不锈钢垫片。钢-铝、铝-铝抗剪件共90个模型。

1.3 有限元分析结果

通过对铝-铝抗剪试件模型的有限元分析,薄弱部位发生在连接板的螺孔周围,最终导致试件失效的形态为连接板的孔壁发生承压破坏[13],铝-铝抗剪试件的极限荷载Fu平均值为168 kN;当不锈钢螺栓预拉力为30 kN,摩擦系数为0.15时连接板的临界应力状态如图4所示。

图4 有限元分析结果Fig.4 Finite element analysis results

通过对钢-铝抗剪试件模型的有限元分析,薄弱部位出现在不锈钢螺栓受剪截面附件的栓杆处,最终试件的失效为不锈钢螺栓的栓杆发生剪切破坏,钢-铝抗剪试件的极限荷载Fu平均值均为143 kN;当不锈钢螺栓预拉力为30 kN,摩擦系数为0.15时试件的临界应力状态如图4所示。

通过对45个铝-铝抗剪试件有限元分析结果的统计,得出不锈钢螺栓连接铝合金抗剪试件的滑移荷载Fs与接触面的滑移系数μ、不锈钢螺栓预拉力P之间的关系曲线,如图5所示。结果表明,滑移荷载Fs的大小与接触面的滑移系数μ、不锈钢螺栓预拉力P之间具有线性关系,接触面的滑移系数μ或不锈钢螺栓预拉力P越大,发生滑移时的荷载Fs也越大;试件的滑移变形量平均值为3.44 mm.不锈钢螺栓连接铝合金抗剪试件的破坏形态为连接板的孔壁发生承压破坏,因此极限荷载Fu、滑移变形量S与接触面的滑移系数μ、不锈钢螺栓预拉力P之间无直接关系,见图6,7所示。

图5 铝-铝滑移荷载FsFig.5 Aluminum-aluminum sliding load Fs

图6 铝-铝极限荷载FuFig.6 Aluminum-aluminum ultimate load Fu

图7 铝-铝滑移变形量SFig.7 Aluminum-aluminum sliding deformation S

通过对45个钢-铝抗剪试件的有限元分析结果的统计,得出不锈钢螺栓连接钢-铝抗剪试件的滑移荷载Fs与接触面的滑移系数μ、不锈钢螺栓预拉力P之间的关系曲线,如图8所示。结果表明,滑移荷载Fs的大小与接触面的滑移系数μ、不锈钢螺栓预拉力P之间具有线性关系。接触面的滑移系数μ或不锈钢螺栓预拉力P越大,发生滑移时的荷载Fs也越大;试件的滑移量平均值为3.51mm,不锈钢螺栓连接钢-铝抗剪试件的破坏形态为不锈钢螺栓的栓杆发生剪切破坏,因此极限荷载Fu、滑移变形量S与接触面的滑移系数μ、不锈钢螺栓预拉力P之间也无直接关系,如图9,10所示。

图8 钢-铝滑移荷载FsFig.8 Steel-aluminum sliding load Fs

图9 钢-铝极限荷载FuFig.9 Steel-aluminum ultimate load Fu

图10 钢-铝滑移变形量SFig.10 Steel-aluminum sliding deformation S

通过钢-铝、铝-铝抗剪试件的有限元分析,得到了失效形式、滑移荷载、滑移变形量、极限荷载,不锈钢螺栓的预拉力和接触面对抗剪性能的影响。

2 试验

2.1 试件及加载

为检验有限元分析的正确性,按图2所示加工试件,其材质与有限元分析所用一致,试件相关参数见表2.不锈钢螺栓的预拉力采用数显电子扭力扭矩扳手进行施拧(精确度0.01 N/m).试件组装完毕后在螺栓对应的板厚平面内画线,用来辅助判断试验过程中的试件是否发生滑移[14],如图12.

表2 试件组别Table 2 Specimens groups

每个试件安装对中后,首先进行预加载,预加载至10 kN后卸载,以消除试件与加载设备之间的间隙[15]。

所有试验利用600 kN电液伺服万能试验机完成;试验时采用位移控制方式加载,加载速率选用0.4 mm/min.

当抗剪试件发生孔壁承压破坏或出现螺栓被剪断的情形时,试验终止。

2.2 试验过程

不锈钢螺栓预拉力P=43、0 kN的铝-铝连接抗剪试件、荷载-位移曲线如图11(a)、(b)所示;不锈钢螺栓预拉力P=43、0 kN的钢-铝连接抗剪试件荷载-位移曲线如图11(c)、(d)所示。

图11 荷载-位移曲线Fig.11 Load-displacement curves

通过荷载-位移曲线可以发现,当不锈钢螺栓预拉力P=43 kN,曲线分为摩擦阶段、滑移阶段、承压阶段和破坏阶段。在加载初期(摩擦阶段)曲线以一定的斜率上升;当达到滑移荷载Fs附近时曲线开始上下波动,盖板与连接件发生相对滑移(滑移阶段),直到螺栓杆与孔壁接触;之后孔壁受到螺栓挤压(承压阶段),螺栓杆受剪。随着荷载增大到极限荷载Fu时,由于不锈钢螺栓的弯曲及偏心等原因,盖板也均发生了翘曲,其加载过程如图12所示。

图12 不锈钢螺栓连接抗剪试件试验Fig.12 Tests on the shear test pieces connected by stainless steel bolts

当超过极限荷载后曲线开始下降。在P=43 kN时铝-铝不锈钢螺栓抗剪试件,连接板发生孔壁承压破坏,如图13(a)所示;P=0 kN时,试件一端外排或一端全部不锈钢螺栓发生剪切破坏,如图13(b)所示。钢-铝不锈钢螺栓连接抗剪试件则一端外排或一端全部不锈钢螺栓发生剪切破坏,如图13(c)、图13(d)所示,并在拉力的作用下向外弹出。

图13 实验后的不锈钢螺栓连接抗剪试件Fig.13 Stainless steel bolted shear test specimens after tests

图14为不锈钢螺栓预拉力P=43 kN时,铝-铝、钢-铝连接板孔壁变形形态。其破坏形态、极限承载力不同,原因有:1)材料强度指标的影响,由于铝合金强度指标小于钢强度指标,在试件拉伸过程中连接板和盖板同种材料之间容易发生变形,从而在螺栓挤压栓孔过程中易于产生平滑过渡凹弧形状;不同材料时强度指标大的材料会“抑制”强度指标小的材料发生变形;2)预紧力大小会对是否容易产生平滑过渡凹弧有促进作用,预紧力越大栓孔处越容易产生过渡区。因此抗剪件会产生两种不同的破坏形态。

图14 实验后连接板孔壁变形Fig.14 Deformation of connecting plate hole after experiment

2.3 抗滑移系数

根据试验所得不锈钢螺栓连接抗剪试件的荷载-位移曲线,选取曲线滑移段上限和下限的均值[16]作为试验的滑移荷载Fs,通过公式(1)计算,其结果见表3.

表3 抗滑移系数Table 3 Slip coefficient results

(1)

式中:μi为抗滑移系数;Fsi为滑移荷载;nf为不锈钢螺栓的受剪面;Pi为螺栓预拉力值。

从表3可得,铝-铝抗剪试件的抗滑移系数为0.138,钢-铝抗剪试件的抗滑移系数为0.093,该结果将是不锈钢螺栓抗剪连接安装过程中预拉力取值的基本参数。

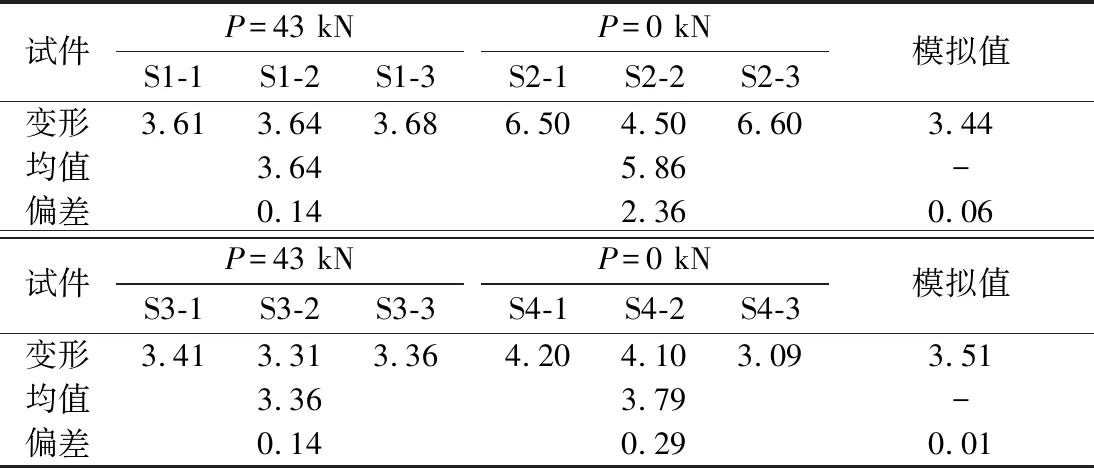

2.4 滑移变形量

因连接构造、抗滑移系数、预拉力等因素,不锈钢螺栓连接在使用过程中均会发生滑移,滑移变形量的大小将影响结构的受力及成形。

本次试验连接板孔径11.5 mm,盖板孔径12.0 mm,螺栓公称直径10.0 mm,根据连接构造当栓杆与栓孔中心线重合(有限元模拟情形)时理论滑移量为3.5 mm.实际抗剪试件拼装过程中由于栓杆与栓孔中心线很难完全重合,因此滑移量处于0~7 mm区间内。图15(a)是滑移量为0 mm情形;图15(b)为滑移量为7 mm情形。

图15 滑移与连接构造Fig.15 Slip and connection structure

有限元分析及试验所得的螺栓承压传力前的滑移变形量见表4.

表4 抗剪试件的滑移变形量Table 4 Slip deformation of shear specimens mm

研究表明,连接构造中孔径大小、栓杆直径是影响滑移变形量的主要因素。在板式节点中的此类滑移变形量将直接影响结构的受力及最终变形形态。

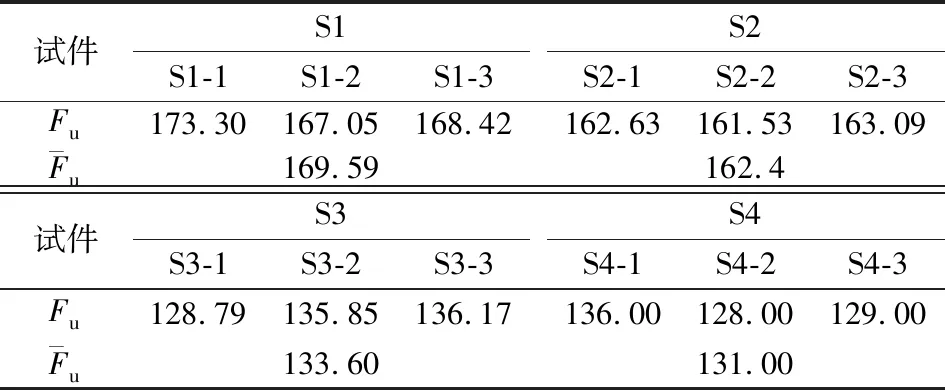

2.5 极限承载力

不锈钢螺栓连接抗剪试件的极限承载力是衡量节点承载力及刚度的重要参数。根据荷载-位移曲线所得铝-铝、钢-铝抗剪试件的极限承载力试验结果如表5所示。

地下水经曝气后pH值一般在6.0~7.5之间,Fe2+自然氧化速度较快;但Mn2+需pH值提高到9.5以上时自然氧化速度才明显加快。在实际应用中常通过曝气吹脱去除CO2和投碱方式提高pH值,但之后又需调低pH值,铁锰最佳去除效果要求条件的不一致限制了该法的实际应用。

表5 抗剪试件的极限承载力Table 5 Ultimate bearing capacity of shear specimens kN

对比铝-铝抗剪试件,不锈钢螺栓预拉力为43 kN时的极限承载力比无预拉力的提高4.47%;而钢-铝抗剪试件的极限承载力仅提高1.95%,因此可以得出不锈钢螺栓的预拉力不是此类连接极限承载力的主要影响因素。

试验与有限元分析结果一致,二者结论是选取施工中不锈钢螺栓的预拉力或扭矩的重要参考。

3 结果分析

3.1 不锈钢螺栓的初拧扭矩

如图1所示,在板式节点网壳结构施工过程中,根据安装需要铝合金盘式节点应能承受外挑2根长度为2.52 m的铝合金构件H300 mm×150 mm×8 mm×10 mm、2个铝合金节点盘φ480 mm×12 mm和56条不锈钢螺栓M10的重量,以及施工活荷载(按2×75 kg计)的总重,同时应具有一定的调节余地。因此需通过不锈钢螺栓施加预拉力来保证杆件的空间位置及节点的转动刚度。

为此,根据试验所得滑移系数、安装过程中施加给节点的弯矩值M=5 653.86 N·m,计算单侧翼缘与节点盘连接中每条不锈钢螺栓的剪力FV=2 884.46 N,进而得出安装过程中不锈钢螺栓预拉力P1=20.09 kN,取P1=21 kN即初拧扭矩为27 N·m可满足构件悬挑安装要求。

3.2 不锈钢螺栓的终拧扭矩

在结构构件安装完毕,通常会出现部分螺栓松动的情况,为保证节点刚度均匀及节点接触面的紧密,需进行螺栓的终拧。根据有限元分析及抗剪试验的结果,推荐不锈钢螺栓终拧预拉力P2=43 kN,即终拧扭矩为55 N·m;终拧应在结构构件安装完毕玻璃安装之前完成。

3.3 承载力设计值及变形量

不锈钢螺栓连接抗剪试件的承载力设计值与结构安全、可靠度及造价息息相关。因不锈钢螺栓安装过程中需施加预应力,因此关于承载力设计值及变形量的讨论仅围绕不锈钢螺栓预拉力为43 kN时进行。根据公式(2)、(3)、(4)计算得出铝-铝、钢-铝抗剪试件的承载力设计值,对应于荷载-位移曲线,可以得出该值对应的变形量,见表6所示。

表6 节点变形量Table 6 Joint deformation mm

(2)

(3)

F=Aft.

(4)

分析后可以得出,当不锈钢螺栓预拉力为43 kN且铝-铝抗剪试件达到其承载力设计值时,该连接的变形量为7.47 mm,是滑移变形量的1.70倍;当铝-铝抗剪试件达到其极限承载力时,该连接的变形量为25.80 mm,是滑移变形量的7.08倍。当不锈钢螺栓预拉力为43 kN且钢-铝抗剪试件达到其承载力设计值时,该连接的变形量为8.26 mm,是滑移变形量的2.44倍;达到其极限承载力时,该连接的变形量为15.03 mm,是滑移变形量的4.47倍。在结构设计时应考虑此类节点的变形量。

4 结论与建议

4.1 结论

通过对采用不锈钢螺栓作为紧固件,连接板表面采用阳极氧化膜直接作为摩擦面的铝-铝、钢-铝抗剪试件的有限元分析及试验研究,得出以下结论:

1)铝-铝的抗滑移系数为0.138,钢-铝的抗滑移系数为0.093.

2)铝-铝试件在P=43 kN时,最终连接板发生孔壁承压破坏,P=0 kN时,最终试件外排或一端全部螺栓发生剪切破坏;钢-铝试件最终一端外排或一端全部螺栓发生剪切破坏。

3)铝-铝、钢-铝抗剪试件所受荷载达到抗剪承载力设计值66.72 kN时的变形量分别为7.47 mm、8.26 mm,施工及设计时应考虑这一特征。

4)为满足安装、节点耐久性、防止螺栓松动等要求,不锈钢螺栓预拉力的初拧推荐值为P1=21 kN,即扭矩值取27 N·m;预拉力的终拧推荐值取P2=43 kN,即扭矩值取55 N·m.

4.2 建议

1)为提高结构抵抗动荷载的能力,应开展不同处理工艺下接触面或采用铆钉作为紧固件的抗剪连接研究。

2)大跨度屋盖网架或网壳结构往往会承受反复交变荷载作用,应开展铝-铝、钢-铝抗剪试件节点或结构的疲劳性能研究。