浅谈螺栓拧紧力矩对连杆大头孔变形的影响

2022-03-21扈炳升李传旭周全刚方桂景

扈炳升,李传旭,周全刚,方桂景

潍柴控股集团有限公司 山东潍坊 261000

连杆是内燃机的主要传力零件之一,它的主要作用是将气缸内气体燃烧后作用在活塞顶端的爆发压力传递给曲轴,并将活塞的往复直线运动转变成曲轴的旋转运动,从而输出动力。连杆在工作中承受着急剧变化的动载荷,而连杆与曲轴连接的主要部位就是大头孔。

为了方便连杆与曲轴的装配,柴油机的连杆大头一般设计为剖分式的结构,在连杆大头孔与曲轴的曲柄销中间装配轴瓦以提高其运转性能。在大头孔精加工过程完成后,需要拆下螺栓进行去毛刺、称重量配台等后续加工以及检测,直至装入轴瓦进行整机装配,需要多次重复合装。为了使连杆轴瓦能够很牢固的与连杆体和连杆盖贴合在一起,设计规定在装配前,连杆轴瓦的半圆周长要比连杆大头孔半圆周长大一定的尺寸,需要靠装配中的螺栓预紧力把这个长高出来的微小部分“压缩”掉。但是由于装配过程中连杆轴瓦被压缩,产生的反作用力会导致连杆体和连杆盖产生变形,直接造成装配后连杆大头孔的变形即孔的失圆。连杆轴瓦与曲轴的连杆轴颈之间的配合间隙产生偏差,也就直接影响了在连杆大头瓦孔与曲轴之间的油膜的形成,导致连杆轴瓦与曲轴轴颈在工作中容易被破坏,严重影响柴油机的运转性能、噪声、可靠性及使用寿命。而连杆又是检修柴油机时经常拆卸的零件,因此必须消除或减小连杆大头孔在多次重复合装后的变形。

连杆大头孔变形的问题描述

1.连杆大头孔的结构特点及变形情况简介

该款柴油机连杆大头设计为典型的斜切口结构,结合面理论啮合中心线与大小头孔中心连线的斜角为40°,两个M20×1.5的螺栓将连杆体、盖拧紧合装形成大头孔,产品图样要求螺栓在整机装配时的拧紧力矩为400N·m,装配技术条件规定分四次交叉拧紧螺栓:80 N·m、200 N·m、300 N·m、400 N·m,而在加工过程的合装拧紧力矩为290±10N·m,分两次交叉拧紧;连杆体与连杆盖采用V形齿定位,定位齿的V形夹角为60°,齿顶距啮合中心线高度,4个啮合齿的齿节距误差±0.05m m;连杆大头孔为φ145H6,圆柱度要求0.008mm,表面粗糙度要求Ra=0.8μm。

2.生产工艺简介

连杆材料为42CrMoA,毛坯为整体模锻,完成部分粗加工工序后,连杆体、盖铣开并配对加工定位V形齿和螺栓孔,再将连杆体、盖合装到一起进行大头孔的精加工等其他工序。加工、装配时连杆体、盖的合装均由计算机控制的螺栓拧紧机实现,完全可以保证合装力矩的图样要求,使用进口的数显扭矩扳手定期检查拧紧力矩。表1为主要的机械加工工艺过程。

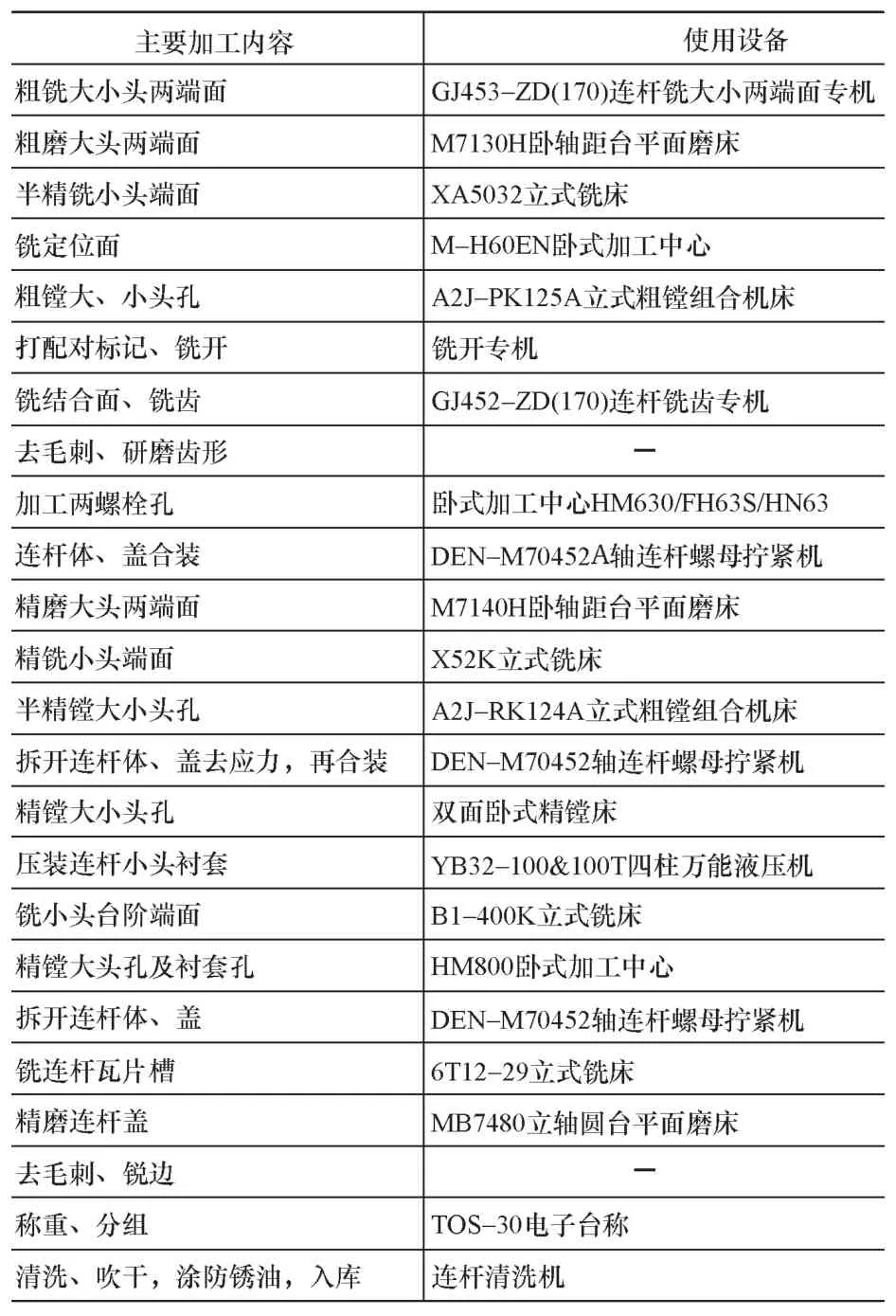

表1 连杆体、盖主要加工过程

连杆大头底孔的加工分为:粗镗、半精镗、精镗等工序,在半精镗工序后安排松开连杆螺栓释放加工应力,然后进行精加工;为保证连杆大小头孔的位置精度,减小切削热对大头孔加工精度的影响,大头孔以微小余量与小头衬套孔一起精镗。

在连杆加工工艺的持续改进过程中,大小头孔中心线的平行度、大小头孔的中心距、大头孔中心线与大头孔两端面的垂直度、连杆螺栓孔的加工精度及与分开面的垂直度已经采用不同的工艺方法得到解决,结合面定位V形齿的加工精度也已通过专用设备得到有效控制。而大头孔的变形,因问题多在装配时暴露,且受综合因素影响,一直未彻底解决。

3.大头孔的变形情况及测量数据

连杆大头孔在加工工序间的变形问题表现并不十分突出,对完成大头孔精镗工序的连杆进行测量,很少出现有大头孔不合格的现象,无论是孔的尺寸、形状还是其他要素的位置精度,都能满足产品图样的设计要求,具体测量位置如图1所示。但在拆下螺栓再次合装及在装配大头轴瓦后,连杆大头孔则出现较大变形。测量结果显示,大头孔与原机械加工工序检验尺寸、理论计算尺寸存在较大的差距。

图1 连杆大头孔测量位置

连杆大头孔的不合格主要表现为孔的圆柱度超差,可归纳为以下几种情况。

1)与体、盖剖分面垂直方向,孔的尺寸出现变化。

2)沿剖分面方向,连杆体与连杆盖产生错位。从测量数值上看错位量非常微小,如用尖锐物(薄铁片)、指甲等沿剖分面处的内孔圆周擦拭,即可检测到这种错位。

3)沿孔的轴线方向,孔的尺寸不一致。

4)在孔的轴线方向,连杆体与连杆盖产生错位,这种错位对孔的尺寸影响不大,严格来讲并不属于孔的变形问题,但对连杆与曲轴间的配合运转会产生不利影响。

为了探究连杆大头孔的变形情况,我们随机抽取了6件连杆在完成全部加工工序后进行再次合装及装配轴瓦,分别测量大头底孔和轴瓦孔的变化情况,结果见表2和表3。

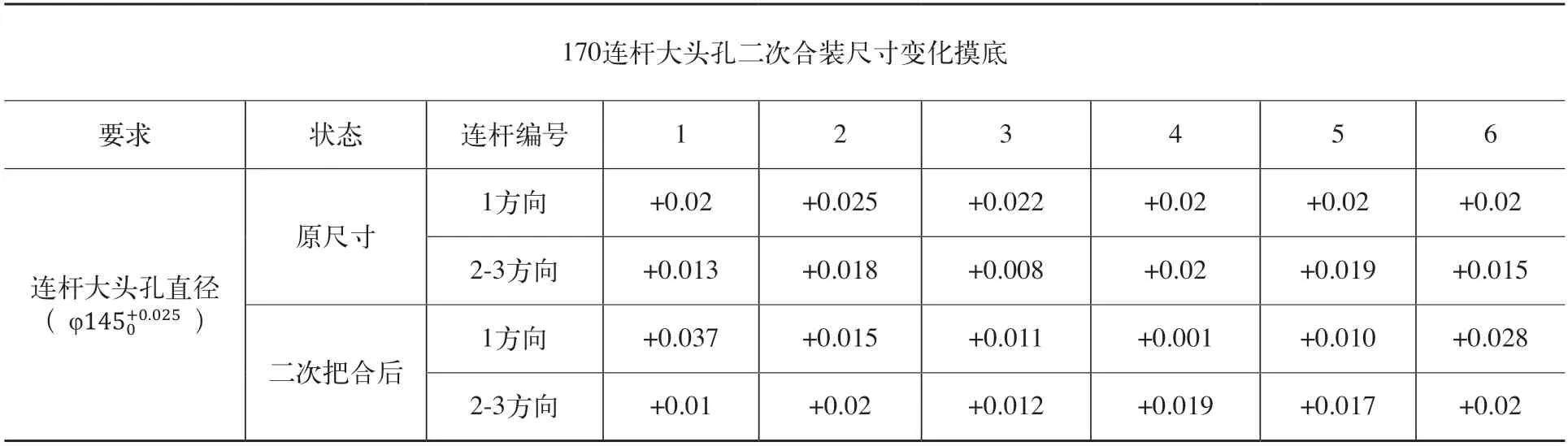

表2 连杆大头底孔再次合装测量结果 (单位:mm)

表3 连杆大头瓦孔合装测量结果 (单位:mm)

连杆大头孔变形的主要原因分析

连杆大头孔在多次重复合装或装配轴瓦后出现变形的情况,是由多种原因造成的,归纳起来主要有以下几种主要原因。

1)连杆螺栓的定位面与连杆盖干涉,在前期的质量改进过程中,设计人员已经做了图样改进,将连杆盖的厚度尺寸与连杆体一致改为了比连杆体小2mm,从而消除了由此引起的干涉导致的大头孔变形问题。此问题不作为本文研究的对象,故不再赘述。

2)连杆定位V形齿的加工质量问题。定位V形齿是连杆体、盖合装时的定位基准,其加工质量的好坏直径影响大头孔在沿剖分面方向和大头孔轴线方向的尺寸变化,极易引起孔的失圆。

3)连杆螺栓拧紧力矩的影响。柴油机连杆依靠螺栓预紧力将连杆体、连杆盖和连杆轴瓦结合为一个整体来承受负荷,螺栓预紧力的计算和控制比较严格。预紧力F0应包含以下两个部分:保证轴瓦过盈所必需的压紧力F1;保证连杆大头运动时体、盖不分离所必须的压紧力F2。螺栓的预紧力则是由连杆螺栓的拧紧力矩T来间接控制。

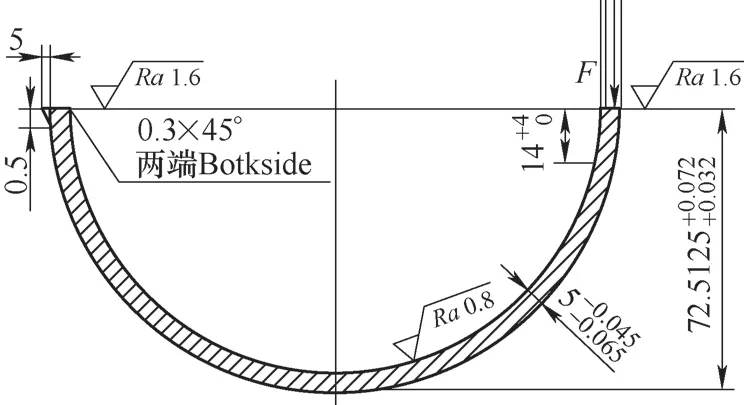

如图2所示,公司该款连杆轴瓦在检具内一端受F=20981N压力压紧时半圆周长的高出度H最大为0.0845mm,最小为0.0445mm(大头底孔按理论最小尺寸计算)。

图2 连杆轴瓦

薄壁轴瓦在装配时,由于存在过盈量,致使连杆盖与连杆体结合面之间存有间隙,压紧轴瓦使结合面刚好贴合所需的装配压力F1=F2+F3。F3可按下式计算:

式中D1——为连杆大头底孔直径(按理论最小尺寸计算);

tε——为轴瓦的等效壁厚;

B——为轴瓦宽度。

计算得出所需最大装配压力F3max=1.92×104N,最小装配压力F3min=1.01×104N,取其平均值F3=1.465×104N,则F1=3.56×104N。

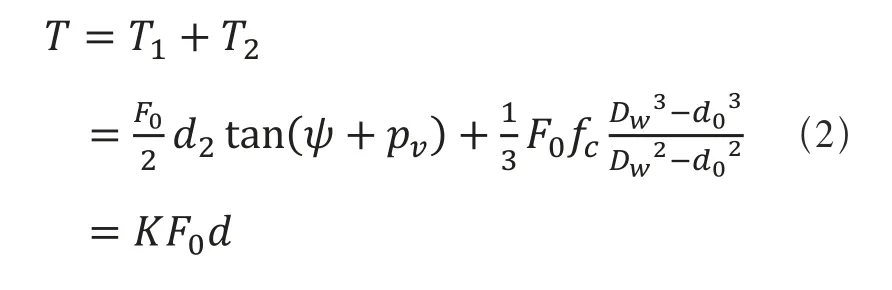

预紧力F0是由连杆螺栓的拧紧力矩T来间接控制。T由克服螺纹副的螺纹摩擦力矩T1及螺栓与连杆盖支承平面间的摩擦力矩T2构成。

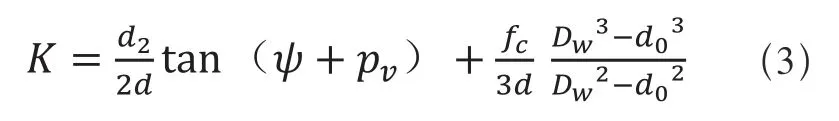

式中d——螺纹公称直径;

F0——预紧力;

K——拧紧力矩系数。

式中d2——螺纹中径;

ψ——螺纹升角;

pν——螺纹当量摩擦角,pν=arctan(uν),uν为螺纹当量摩擦因数;

fc——螺母与被连接件支承面间的摩擦系数;

Dw——螺母的有效支承面直径;

d0——螺栓孔的最大直径。

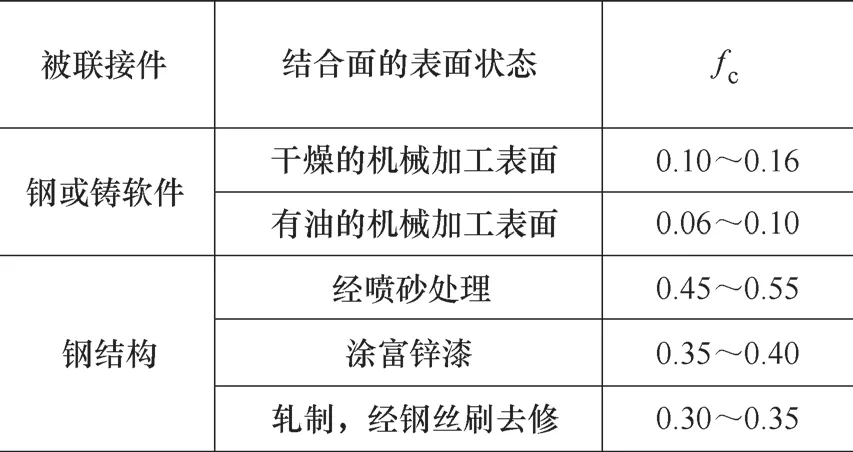

式中fc、K的值分别见表4、表5。

表4 fc值

表5 K值

按加工和装配工艺要求,连杆螺栓在拧紧前都要在螺纹表面及支承面处涂适量润滑油,在螺栓的拧紧力矩T=400N·m时,可得连杆螺栓的预紧力F0=2×105N。

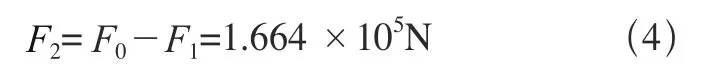

连杆体与连杆盖结合面之间的压紧力:

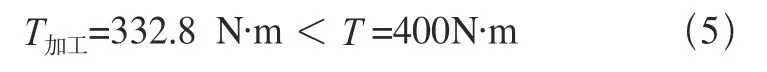

F2数值,实际上就是连杆轴瓦装配后作用在连杆体、连杆盖结合面上的压紧力。在加工状态时,由于没有装配连杆轴瓦,所以连杆螺栓拧紧力矩所产生的压紧力F0全部作用在结合面上,即F0=2×105N>F2=1.664×105N,使加工、装配时连杆体、盖结合面的受力状态不一致,受连杆体与连杆盖刚度及其他因素影响,大头孔的尺寸在两个不同状态时也会发生变化。按F2=1.664×105N进行计算,加工时连杆螺栓的拧紧力矩应为:

由此可见,加工连杆大头孔时,连杆螺栓的拧紧力矩T=332.8N·m,才有可能使连杆体与连杆盖的受力状态在轴瓦装配前后接近一致。

4)连杆刚度对变形的影响。大头孔之所以在轴瓦装配前后产生较大的变形量,除了定位因素以外,一个最根本的原因就是连杆大头孔部位的刚度小。若此处结构的刚度足够大,只要保证了连杆体、盖的定位准确性,从理论上来说连杆螺栓的拧紧力矩对孔的变形影响轻微。但在实际中,受结构限制和尽可能地减小转动惯量等的要求,此处的刚度不可能设计的过大。在无法实现整个圆周上刚性相同且足够大的前提下,连杆螺栓预紧力与轴瓦过盈产生的力很容易使连杆体或连杆盖在刚性较差的部位产生变形。表2、表3中孔的尺寸偏差最大的位置几乎都集中在图1中的1方向上。结合产品简图可以看出,无论连杆体还是连杆盖,刚性最差的方向就是1方向,也就是连杆螺栓预紧力影响最大的方向。

其他的一些因素,如加工应力、零件材料等对大头孔的变形也会产生一定的影响,但处于次要地位,本文仅就以上因素进行研究。

解决措施

经过对连杆大头孔变形问题的进行分析后,可以这样认为,要想从生产工艺上解决连杆大头孔变形问题,重点应该解决以下问题。

1.保证连杆体与连杆盖定位的准确性

主要工艺手段就是提高连杆体、盖定位V形齿的加工质量。在前期的工艺质量提升中,已经通过工艺手段将连杆定位V形齿的加工质量得到有效的控制,加工精度基本满足图样要求。此问题不作为本文研究的对象,故不再赘述。

2.确定加工中合适的连杆螺栓的拧紧力矩

根据前面的分析和计算,连杆螺栓的拧紧力矩在加工大头孔时为332.8N·m,连杆在拆开后多次重复合装或连杆轴瓦在装配使用400N·m拧紧力矩时,有可能使连杆大头孔在不同的合装状态下保持不变形。实际上由于连杆大头的结构特点和刚性问题,所以在合装力的作用下会产生变形。在选取各参数计算时,往往根据资料上的经验数据、典型材料和理论尺寸,得出的螺栓拧紧扭矩值是理想化的,与实际值存在一定的偏差。若按计算出的332.8N·m螺栓拧紧力矩合装连杆体、盖进行加工大头孔,拆开后再次合装大头孔依然会发生变形。因此,要确定合适的螺栓拧紧力矩,必须依靠工艺试验取得。连杆产品图样中要求的螺栓拧紧力矩229N·m,是在样试及小批生产的的工艺过程中使用扭矩扳手合装试验得出的。随着大批量生产工艺实施,合装手段已经改为螺栓拧紧机控制,扭矩的一致性控制比较准确,但拆开后再次合装或装轴瓦后大头孔依然会发生变形。为此,对加工中连杆体、盖合装时螺栓的拧紧力矩,进行了专门的研究,通过多次加工工艺试验,最终确定大头孔变形最小时使用的连杆螺栓拧紧力矩。

根据前面的分析和计算及产品图样的合装力矩要求,设计工艺试验方案。经分析讨论,确定在连杆半精镗工序后,在不同力矩值下(270N·m、290N·m、310N·m、330N·m、350N·m、380N·m、400N·m)合装并进行后续精加工,分别测量精镗加工后底孔孔径、原力矩重新合装后底孔孔径,合装400N·m底孔孔径、装瓦合装后孔径,并记录测量数据。具体测量位置如图3所示。

图3 连杆体检测位置

试验的实施:在不影响生产组织的前提下,简化试验过程,选取35件连杆进行加工工艺试验,分7组,每组5件,并按组分别记录好每件连杆的配对号;按照工艺要求,进行连杆体、盖合装,合装力矩为:第一组270N·m、第二组290N·m、第三组310N·m、第四组330N·m、第五组350N·m、第六组380N·m以及第七组400N·m,并记录每个螺栓合装力矩。按照工艺试验设计方案进行加工工艺试验,并记录测量数据。试验过程不再赘述。

试验结果分析:从试验记录的表中数据可以看出,连杆精镗大头孔工序加工完成后,七组连杆的大头孔底孔孔径、圆柱度均满足工艺要求。

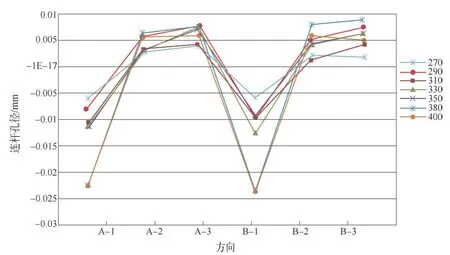

拆开连杆体、盖重新按原加工力矩再次合装后,大头孔底孔孔径出现变差。在垂直于大头剖分面方向,即图3中的A-1,B-1方向孔径变小,随加工力矩增大,此方向孔径减小的越大,270N·m、290N·m、310N·m、330N·m、350N·m力矩等五组连杆此方向孔径减小值大体介于-0.005~-0.013mm之间;380N·m、400N·m等两组连杆此方向孔径减小值大体在-0.024mm左右,即合装力矩超过380Nm时此方向孔径出现急剧减小;在接近大头剖分面方向,即图3中的A-2、B-2、A-3、B-3方向孔径变大,但变大不明显,变差在0~0.01mm。将重新合装后每组连杆大头孔六点处孔径变差取平均值,结果如图4所示。

图4 原力矩重新合装后各组连杆的孔径分布

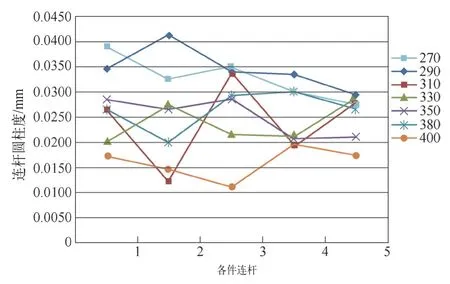

对按原加工力矩重新合装后的每组5件连杆大头孔径的圆柱度进行测量,结果如图5所示。

图5 原力矩重新合装后各组连杆的圆柱度分布

从图中可以看出,随原合装力矩的增大,再次合装连杆体、盖后,大头孔的圆柱度呈现变大的趋势。同一组5件连杆中,两次合装力矩为380N·m一组中,大头孔圆柱度波动范围最稳定。

拆开连杆体、盖,各组连杆重新按400N·m力矩合装后,大头孔底孔孔径出现变差:在垂直于剖分面方向,即图3中的A-1,B-1方向孔径变小,随加工合装力矩增大,此方向孔径减小的越少,孔径减小值介于-0.035~-0.06mm;在接近大头剖分面方向即A-2、B-2、A-3、B-3方向孔径变大,随力矩增大,此方向孔径增大的越少,变差在0.01~0.02m m左右。将重新合装后每组连杆大头孔六点处孔径变差取平均值,结果如图6所示。

图6 按400N·m力矩重新合装后各组连杆的孔径分布

对按400Nm力矩重新合装后的每组5件连杆大头孔径的圆柱度进行测量,结果如图7所示。

图7 按400N·m力矩重新合装后各组连杆的圆柱度分布

从图中可以看出,由于前后两次合装力矩不一致,按400N·m力矩重合装后大头孔出现失圆,随原加工合装力矩的增大,圆柱度逐渐变小,即再次合装力矩越接近原加工合装力矩,底孔圆柱度越小。

每组连杆按400N·m装配轴瓦再次合装,各组连杆的圆柱度分布如图8所示。从图中可以看出,按400N·m力矩装配轴瓦再次合装后,原加工合装力矩为400N·m、380N·m、350N·m力矩组中轴承孔圆柱度较小,介于0.01~0.025mm,即此种状态下连杆轴承孔与曲轴连杆颈配合间隙比较均匀,与其形成的运动副磨损也比较均匀;原加工合装力矩为270N·m、290N·m、310N·m、330 N·m力矩组,圆柱度波动范围大,不稳定。

图8 按400N·m力矩装配轴瓦再次合装后各组连杆的圆柱度分布

结语

综上所述,连杆体、盖合装时螺栓的拧紧力矩,是在装入轴瓦或多次重复合装时,造成大头孔变形(即孔的失圆)的重要原因。加工状态时螺栓的拧紧力矩小于装配状态,对改善装配后孔的径向变形极为有效;且需经过多次的工艺试验,确定在连杆加工过程中合装使用的拧紧力矩。装配要求合装力矩为400N·m的连杆,在加工中的拧紧力矩控制在360~380N·m时,大头孔变形最小。