基于螺栓头表面形变的螺栓预紧力监测研究

2022-03-21李宁刘俊燚王兆坤王畅李美求

李宁,刘俊燚,王兆坤,王畅,李美求

长江大学机械结构强度与振动研究所,湖北 荆州 434023

螺栓法兰连接结构简单、可靠性强、密封性能好,被广泛应用于油气输送管道领域。螺栓作为法兰连接中重要的紧固元件,受到冲击、振动以及温度变化等外部因素的影响,长期服役会使法兰螺栓松动,造成油气泄漏,导致严重的经济损失和环境污染[1,2]。因此,对法兰螺栓的连接和预紧力进行在线监测具有重要的意义。

常用的螺栓连接状态监测方法主要有压电超声法、声弹性法、敲击法、电阻应变片法等[3]。近年来,利用压电超声对螺栓进行健康监测的方法得到了快速的发展[4,5]。汪正傲等[6]、王涛等[7]将压电导纳谱的峰值频率、压电陶瓷片激发出的超声波通过接触界面后的能量损耗变化作为损伤指标,用来评估螺栓预紧力的松弛情况。在实际应用中,受传感器安装位置和信号频率范围的影响,压电超声监测法仅对特定损伤尺度下不同损伤水平的监测精度较高,存在一定的局限性[8]。

声弹性法是一种利用螺栓在不同应力作用下的声弹性响应对螺栓的连接状态进行判断的方法。在螺栓头部安装超声探头,探头发射的超声波在螺栓的另一端反射产生回波,在均匀的同质材料中,沿应力方向传播的纵波和横波速度与螺栓的声弹性常数近似为一阶线性关系[9][10]。在实际应用中,波速与应力之间存在由于测量误差造成的非线性关系,对非线性误差来源的研究表明,样品直径[11]、材料应力分布[12]、材料的非均匀性[13]等因素都会产生非线性误差;在测量过程中,螺栓连接应力变化导致的超声波传播时间变化很微小,需要高精度、高采样率的设备,并且该方法一般只能对单个螺栓的连接状态进行检测,无法满足工业中大量螺栓检测的需求[14]。

KONG等[15]提出了一种基于敲击的螺栓监测方法,将螺栓敲击声信号的功率谱密度作为螺栓连接状态的评估标准,并使用决策树建立机器学习模型进行训练;WANG等[16]提出了一种一维记忆增强卷积神经网络对螺栓的敲击信号进行分类;YUAN等[17]利用基于自适应噪声的完全集成经验模态分解将螺栓的敲击声音信号分解,并将改进的多尺度样本熵作为螺栓状态的评估标准。上述研究结果均证明了敲击声检测法在螺栓连接状态检测应用中的可行性。但是,敲击声检测法需要安静的测试环境,在工程应用中易受到噪声干扰,影响监测结果的准确性。

使用电阻应变片法测量螺栓应变的方法在工程实际中也有着广泛的应用。传统的电阻应变片法是将应变片竖直粘贴在螺栓无螺纹的光滑部分来测量螺栓的应变。郭历伦等[18]证明了采用应变片测量单螺栓连接预紧力的可行性,在稳定拧紧状态下,多螺栓结构预紧力约为单螺栓结构的0.6倍;杨文凯等[19]通过在螺栓的圆柱表面粘贴应变花测量螺栓的应力状态来确定所测螺栓的扭矩系数。但是,传统的电阻应变片法受到螺栓的螺杆光滑段长度的限制,在短螺杆或全螺纹螺栓上无法粘贴应变片。为了避免传统电阻应变片法的不足,WANG等[20]设计了一种专用的径向应变片,将其粘贴在螺栓头表面,测量螺栓头的径向应变,间接评价螺栓轴向力的变化,得到了螺栓头径向应变与螺栓轴向力之间的线性关系。但是,该方法采用的专用径向应变片只能对特定型号的螺栓进行测量,适应性受到了限制。

下面,笔者采用通用的电阻应变片粘贴在螺栓头表面,监测螺栓预紧力,以应变片的电阻变化产生的电压变化量对应螺栓预紧力大小的参量,并采用有限元分析法和试验测试方法,验证在螺栓头表面粘贴通用应变片测量螺栓预紧力方法的有效性。

1 螺栓连接有限元模型建立及分析

1.1 有限元模型建立

螺栓法兰连接结构一般由螺栓、垫片、螺母、上法兰、下法兰和密封垫片组成,如图1所示。为分析螺栓在预紧力作用下的变形情况,忽略螺母、法兰等结构的影响,对模型进行简化,简化后的分析模型如图2所示。

简化后的模型由垫圈和螺栓组成,选取M16的高强度螺栓为具体研究对象,螺栓与垫圈的材料均为Q235钢,弹性模量为210GPa,泊松比为0.3,材料密度设置为7.8×103kg/m3,设置垫圈上表面与螺栓头的下表面的接触为摩擦接触,摩擦系数设置为0.2,对垫圈下表面施加全约束,垫圈上表面和螺栓头下表面设置为柔性面。

图1 螺栓法兰连接结构 图2 螺栓连接分析模型Fig.1 Bolted flange connection structure Fig.2 Bolt connection analysis model

从螺栓下表面施加载荷模拟螺栓的轴向预紧力,不同拧紧力矩对应不同的预紧力。从螺杆下端面施加不同工况下的载荷,计算螺杆受力时的形变以及螺栓头表面在预紧力作用下的形变。

1.2 有限元分析结果

1.2.1 螺栓轴向位移分析

在实际工程应用中,为方便测量螺栓受力发生的轴向应变,一般将应变片粘贴在如图3所示的A、B两点之间,AB段长度为5mm。对螺栓上A、B点之间的距离在不同轴向力作用下的变化进行分析,图3为螺栓受到轴向力为1500N时螺栓沿轴向的变形云图,A、B两点的距离变化为1.725×10-4mm。在轴向力从0增加到1500N的过程中,A、B两点的距离呈线性增长的趋势,如图4所示。由此,若在A、B之间粘贴可以测量轴向应变的应变片,应变片也会随轴向力的增大而伸长,从而实现通过轴向应变的程度反映螺栓的轴向力。

图3 螺栓受力轴向变形图 图4 螺杆AB段随载荷增加的轴向伸长量Fig.3 Axial deformation diagram of bolt under stress Fig.4 Axial elongation of AB segment of screw with increasing load

1.2.2 螺栓头表面应变分析

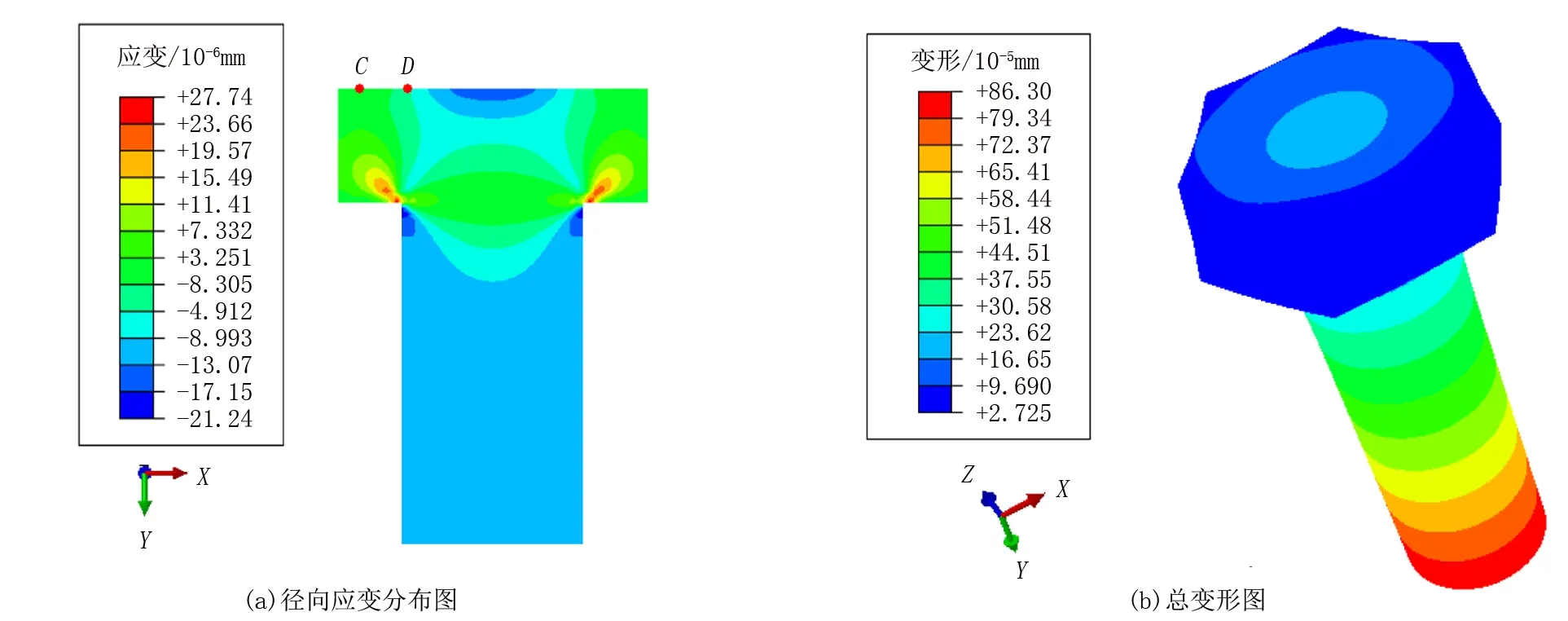

对螺栓施加轴向力,得到轴向力为1500N作用下螺栓头表面的径向应变云图以及总变形云图,如图5所示,可以看出,在轴向载荷的作用下,螺栓头表面边缘处在发生径向应变的同时也有一定程度的弯曲。

图5 螺栓头表面径向应变分布图和总变形图Fig.5 Radial strain distribution diagram and total deformation diagram of bolt head surface

图6 CD段收缩量Fig.6 Shrinkage of CD segment

图7 应变片粘贴位置Fig.7 Sticking position of strain gauge

图8 螺栓轴向加载及检测试验装置图Fig.8 Diagram of experimental device for axial loading and testing of bolts

为获取在轴向载荷作用下,螺栓头表面的变形程度,在螺栓头表面取C、D两点,CD段长度为4.27mm,计算在轴向载荷作用下CD段的长度变化量,经测量,在轴向载荷作用下,CD段发生收缩,不同轴向载荷作用下的收缩量如图6所示。随着螺栓所受轴向载荷的增大,CD段的收缩量也随之增大,与轴向载荷的变化呈线性关系。

2 螺栓表面应变测试

2.1 试验装置及原理

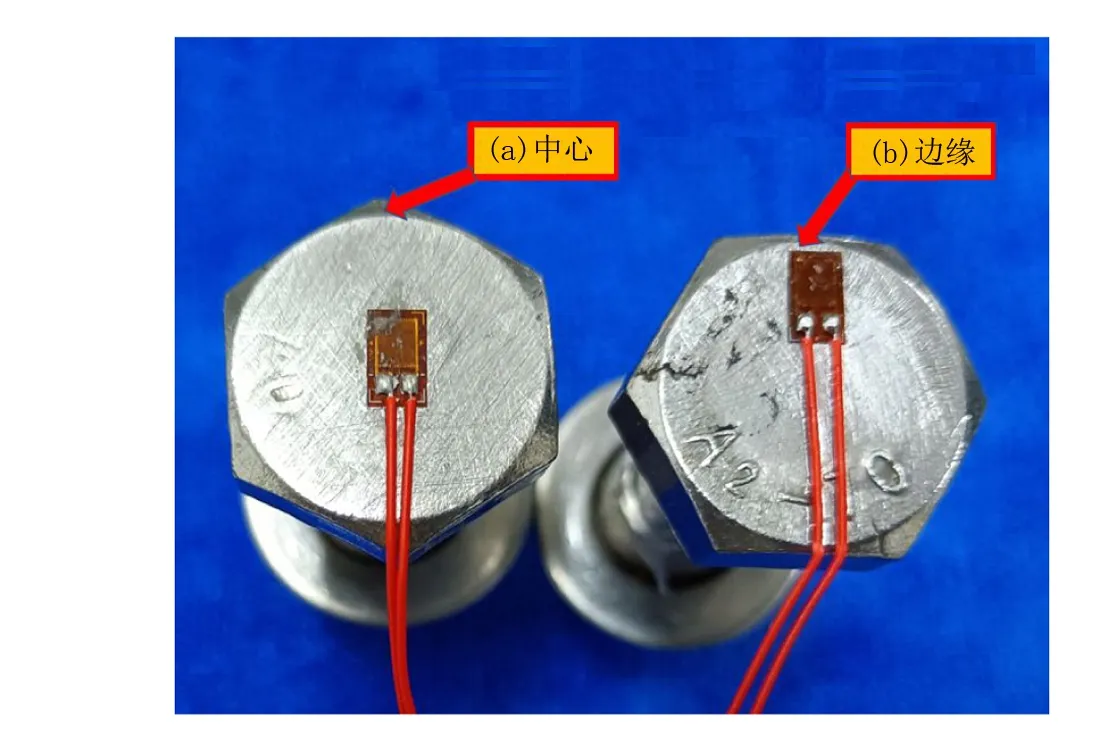

通常螺栓的松动是由于预紧力的减小而发生的,可以通过监测螺栓预紧力的大小来判断螺栓是否发生松动。在螺栓内部摩擦的影响下,使用力矩扳手测量螺栓受到的拧紧力矩会产生误差。为了准确得到法兰上螺栓的轴向预紧力与螺栓头表面形变的关系,在螺杆的表面粘贴轴向应变片,轴向应变片电压值反映螺栓受到的轴向预紧力。为获取在预紧力作用下螺栓头表面不同位置处的形变情况,分别在螺栓头表面的中心和边缘粘贴应变片以测量螺栓头表面的应变,应变片粘贴位置如图7所示,其中图7(a)为将应变片贴在螺栓头表面中心位置处,图7(b)为应变片粘贴在螺栓头表面外边缘处。由于应变片存在横向效应,应变片处于非单向应力状态时,除粘贴方向的纵向变形之外,在其他方向应力的作用下会产生横向变形,使应变片的阻值发生变化,进而影响测量的结果。

试验选用的螺栓型号为M16,数据采集设备选用USB-6008采集卡,应变片型号为BF350-3AA,试验装置如图8所示。

试验所用的应变片和电路模块内的电阻组成单臂电桥电路,单臂电桥采集到的信号需增加放大电路。该研究搭建U18-TP09放大器为核心的放大电路,对信号进行调理。应变片为单臂电桥中的可变电阻,其初始电阻值为350Ω,其他固定电阻的阻值为348Ω,电桥输出电压U0为:

(1)

式中:U0为电桥输出电压;U1为输入电压;R1为电桥中的可变电阻;ΔR1为应变片工作状态下电阻R1的变化量;K为应变片的灵敏度系数,其物理意义是单位应变所引起的电阻相对变化,试验所使用的应变片的灵敏度系数为0.2;ε为应变片的应变值。

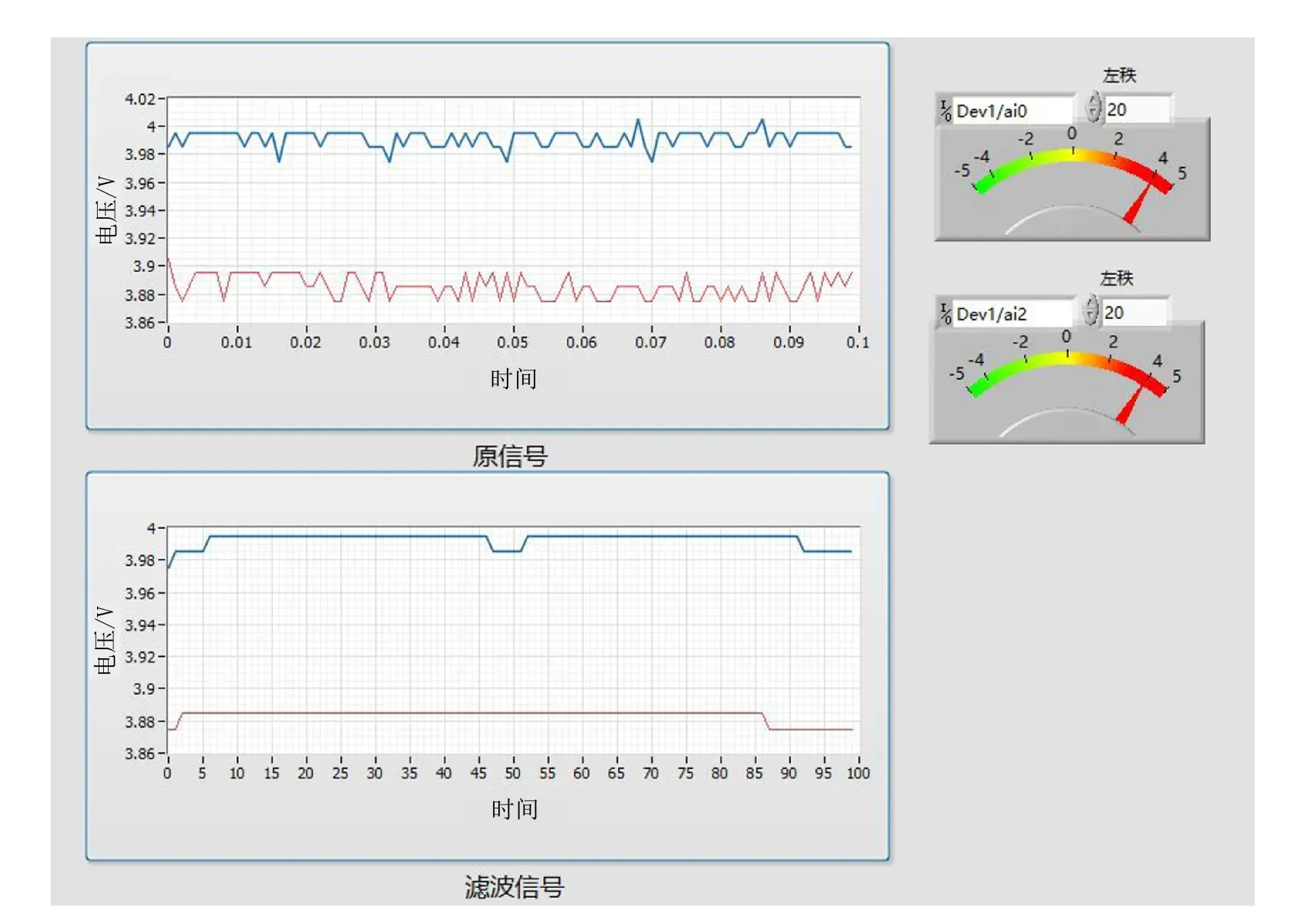

通过编写数据采集软件,实现了两通道信号同时采集并实时显示。对采集信号实时进行中值滤波分析和数据保存,程序操作界面如图9所示。

图9 信号采集程序操作界面Fig.9 Operation interface of signal acquisition program

在给螺栓施加预紧力的过程中,螺杆在预紧力的作用下会产生轴向应变,使应变片拉伸,电阻值增大,电路输出电压值减小,可以此来确定轴向的应变片电压、轴向载荷与螺栓头表面的应变片电压之间的关系,实现通过螺栓头表面应变片的电压值来判断螺栓的拧紧力矩的目的。

2.2 试验过程

2.2.1 单个螺栓轴向加载

为了获取螺栓轴向力与应变片阻值变化的对应关系,进行了单个螺栓轴向加载,装置如图8所示。将单个螺栓通过带有通孔的圆形铁盘,并使圆形铁盘悬挂在钢架上,保证螺栓处于垂直状态,吊环通过螺纹与螺栓连接,固定重量的重物可以任意增加或减少,在初始状态下,对螺栓施加载荷为0,调节初始电压值至4V。然后,在螺栓下部增加砝码块,每次增加300N,记录一次应变片电压值,为减少试验误差,每个状态下重复采集应变片电压值,最后对其求平均值。

2.2.2 螺栓头表面形变测量

为获取螺栓头表面不同位置在轴向力作用下的形变,开展了螺栓头表面形变测量。将螺栓处于初始状态时应变片的电压都调至4V,对螺栓施加固定的轴向载荷,从螺栓处于初始状态时开始采集信号,每次增加300N的轴向载荷,加载到1500N为止,在每次加载过后,记录一次应变片的电压值,并进行重复试验,对其求平均值。每次对螺栓施加轴向载荷结束后,卸载螺栓下方重物,调整试验装置,继续重复试验,进行多次测试。

3 试验结果及分析

图10 电路输出电压与轴向载荷关系 Fig.10 The relation between circuit output voltage and axial load

通过累加重物给螺栓施加轴向载荷,采集应变片在不同载荷下的电压,绘制应变片电路输出电压值随载荷变化的曲线。如图10所示,在给定范围内,沿螺杆轴向粘贴应变片,输出电压值与轴向载荷值的变化呈近似线性下降的规律,表明随着轴向载荷的增大,应变片伸长,电阻值增大,电路输出电压值随之减小,与有限元分析结果的规律一致。在工程实际中,通常使用力矩扳手对螺栓的预紧力进行分析,但是由于螺栓内部摩擦的存在,此方法的误差最大会达到50%[21],通过在螺杆粘贴应变片,以应变片的电压值来反映螺栓的轴向预紧力可减少测量误差。

通过在螺栓下方悬挂指定重量的重物给螺栓施加轴向载荷,采集螺栓上两应变片的电压值,对所测得的数据做归一化处理后,螺杆上粘贴的应变片电压对应的轴向载荷与螺栓头表面不同位置上粘贴的应变片电压之间的关系曲线如图11和图12所示,图中横坐标代表轴向载荷值,纵坐标代表螺栓头表面的应变片电压经归一化处理之后的值。可以看出,随着螺栓所受轴向载荷的增大,螺栓头表面粘贴的应变片在轴向力的作用下收缩,应变片电阻值减小,输出电压值增大;应变片贴在螺栓头表面的中心和边缘处,均与轴向应变片的电压有较好的近似线性关系,说明通过测量螺栓头表面的形变可以反映出螺栓预紧力的大小。

图11 螺栓头表面边缘处应变片电压与轴向载荷关系 图12 螺栓头表面中心处应变片电压与轴向载荷关系Fig.11 Relationship between strain gauge voltage and axial load at the edge of bolt head surface Fig.12 Relationship between strain gauge voltage and axial load at the center of bolt head surface

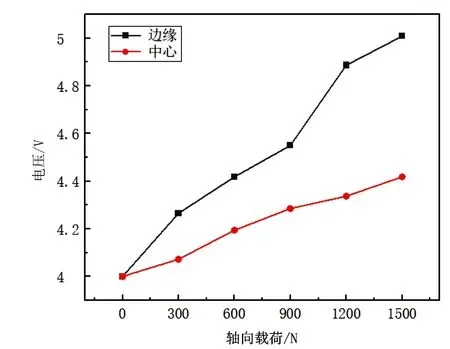

图13 螺栓头表面不同位置应变片的电压值Fig.13 Voltage value of strain gauge at different positions on bolt head surface

在轴向力作用下,螺栓头表面不同位置应变片的径向应变程度不同,电路的输出电压值有一定的区别,图13为螺栓上不同位置应变片在不同载荷下电压的变化程度。从图13中可以看出,随着轴向力的增大,两应变片的电压值均随之增大,应变片粘贴在螺栓头表面的中心时,电路的输出电压值变化的程度比应变片粘贴在螺栓头表面边缘的变化程度小,分析其原因是螺栓在受到轴向力时,螺栓头表面产生了多向应变,由于应变片横向效应的存在,试验中使用的应变片在受到多向应变时,应变片横栅的阻值变化抵消了一部分纵栅的阻值变化,造成应变片总阻值变化程度小于单向应变下应变片的阻值变化,应变片粘贴在螺栓头表面中心时,纵栅的阻值被抵消的程度大于应变片粘贴在边缘时被抵消的阻值,因此应变片贴在螺栓头表面中心时,测得的电压值变化量小于应变片贴在螺栓头表面边缘的电压变化量;同时在螺栓头表面的边缘处产生了一定程度的弯曲,使应变片的阻值变化更为明显,进而导致电压的变化对轴向力较为敏感。

螺栓的螺杆为圆柱面,粘贴应变片的难度较大,易发生应变片与螺杆表面贴合不完全的情况,而螺栓的上端面是平面,此方法可以避免由于粘贴面不平整而影响测量结果的问题,通过在螺栓头粘贴应变片,测量电路的输出电压值变化来更好地实现对螺栓连接状态的监测。

4 结语

针对法兰螺栓结构在工程应用中存在因预紧力降低而松动的问题,提出了一种采用通用的电阻应变片粘贴在螺栓头表面监测螺栓预紧力的新方法,并进行了有限元分析与试验验证。通过有限元仿真分析,发现随着螺栓预紧力的增大,螺栓头表面的形变程度增大,表面向内收缩,螺栓预紧力与螺栓头表面的形变存在线性对应关系。在试验过程中,为避免使用力矩扳手测量螺栓拧紧力矩的误差,采用在螺栓光滑圆柱面粘贴应变片的方法,通过应变片阻值变化引起的电路输出电压变化来反映螺栓轴向力的变化。结果表明,随着螺栓预紧力的增加,粘贴在螺栓头表面应变片的电路输出电压值也随之增大,二者具有近似线性关系;通用应变片粘贴在螺栓头外边缘时,输出电压值受螺栓预紧力变化影响较大,效果要好于粘贴在螺栓头表面的中心,说明通过在螺栓头表面粘贴应变片测量表面变形的方法可以实时监测螺栓的轴向力。该研究为油气输运工程等领域中的法兰螺栓结构健康监测提供了一种新的技术手段。