高应力条件下尾矿破碎特性及坝体稳定性研究*

2022-03-20杨春和马昌坤李雪婷

杨春和,张 超,马昌坤,李雪婷,马 垒

(1.中国科学院武汉岩土力学研究所 岩土力学与工程国家重点实验室,湖北 武汉 430071;2.中科院武汉岩土力学研究所 矿山边坡安全风险预警与灾害防控应急管理部重点实验室,湖北 武汉 430071)

0 引言

尾矿是矿石经过提取和选矿后的残余物,尾矿库是存放尾矿的场所[1]。随着矿物和金属需求量的增加,尾矿库的数量和规模一直较大,全世界有超过18 400座尾矿库,中国有8 000多座尾矿库[2]。近年来,由于国家政策和地面使用的限制,尾矿坝被迫提升高度以储存更多尾矿。例如,攀枝花万年沟尾矿库最大坝高为325 m,库容3.26亿m3[3]。智利中部的Caren尾矿坝最大坝高为108 m[4]。墨西哥Bahuerachi尾矿坝最大坝高为100 m[5]。在我国坝高大于100 m的尾矿库不少于26座,库容大于1亿m3的尾矿库不少于10座。因此,高尾矿坝在储存尾矿方面发挥着重要作用。

尾矿坝坝高和库容的增加不可避免地增加了尾矿坝溃坝的风险[6]。一旦发生溃坝事故将造成人民生命财产的损失,对环境造成的影响也是不可估量的。例如2008年,山西省襄汾县1座大型尾矿库坍塌[7],造成281人死亡,尾矿排放量达26.8×104m3,波及下游500 m的集贸市场及民房。2019年1月,巴西米纳斯吉拉斯州淡水河谷尾矿库溃坝[8],1.2×106m3尾矿形成大量泥沙流下,沿途毁坏大量房屋和农田,造成242人死亡、28人失踪。尾矿坝的故障概率(约1.2%)比常规蓄水坝的故障概率(约0.01%)高了2个数量级以上[9]。尾矿设施的安全已成为普遍关注的问题,并受到政府和当地社区的审查。

在以往的研究中,大多文献关注尾矿在常规应力阶段的力学特性,包括静态液化、各向异性和渗透特性[10]。然而,对于高尾矿坝而言,坝内应力随着大坝高度的增高而增加。在高应力条件下,尾矿强度随着围压的增加而非线性增加。因此,线性Mohr-Coulomb理论不适用于描述高应力条件下尾矿的力学特性。同时,高应力条件下尾矿颗粒破碎现象明显[11],尾矿颗粒破碎和颗粒重排导致尾矿内摩擦角变小。因此,相比于常规高度尾矿坝,高尾矿坝安全稳定性更差。而且,由于高尾矿坝具有更大的势能,相比于常规高度的尾矿坝,高尾矿坝具有更高的破坏风险。因此,高尾矿坝的设计、建造和运营在工程实践中备受关注,研究高应力条件下尾矿的力学性能是高尾矿坝建设的重要理论基础。

本文的主要目的是研究高应力条件下尾矿的破碎、强度准则和高尾矿坝的稳定性。利用改进的高应力三轴仪对尾矿进行固结排水三轴压缩试验,围压范围设置为0~5 MPa。从定量的角度分析尾矿的颗粒破碎情况,提出基于BET法比表面积颗粒破碎指标。研究尾矿的强度特性,推导出高应力条件下尾矿的强度准则。最后以江西省德兴市某尾矿坝为工程实例,进行考虑高应力强度准则的坝体稳定性分析。研究成果可为高尾矿坝的建设提供理论基础。

1 高应力条件下尾矿颗粒破碎研究

1.1 试样材料及方法

1)试验仪器

图1给出了新改进的应变控制高应力三轴装置,该装置由电机、压力室、围压系统和控制系统组成。三轴压力室由不锈钢制成以承受高应力的围压,如图2所示。经过加固改造后三轴压力室可以承担更高的压力,主要的改进是将腔壁的亚克力材料和软管的橡胶材料更换为能承受更高压力的不锈钢材料。最大轴向压力可达60 kN,最大围压可达5 MPa。可开展不固结不排水、固结不排水和固结排水3种类型的测试。

图1 应变控制高应力三轴仪Fig.1 Strain-controlled high pressure triaxial instrument

图2 三轴压力室Fig.2 Triaxial pressure chamber

静态氮吸附仪(型号:Nova1000e)由Quantachrome公司生产,用于测试颗粒比表面积,如图3所示。仪器测量范围为0.35~500 nm,比表面积测试范围为>0.000 5m2/g。

图3 静态氮吸附仪(型号:Nova1000e)Fig.3 Static nitrogen adsorption instrument (Model: Nova1000e)

2)尾矿材料

试验所用尾矿材料取自中国江西省德兴市某铜矿尾矿坝,设计坝高为208 m,属于典型的高尾矿坝。比重为2.7,不均匀系数Cu为3.4,表明德兴尾矿级配较差。尾矿材料由86.5%的尾细砂、12.1%的尾粉砂和1.4%的尾粘土组成,尾矿的平均粒度为 0.65 mm,其粒度分布曲线如图4所示,基本物性参数如表1所示。

图4 尾矿颗粒粒径分布Fig.4 Particle size distribution of tailings particles

表1 试验尾矿基本物性参数Table 1 Basic physical parameters of tested tailings

3)试验步骤

根据土工试验方法标准[12],试样尺寸为φ39.1 mm×h80 mm,采用分层捣固的方式制备样品。为符合高应力环境下尾矿的密实状态,将三轴试样制备成密实试样(试样干密度为1.8 g/cm3)。

为研究高压条件下尾矿的力学及破碎特性,本次试验设计的围压为200,400,800 kPa,为研究高应力条件下尾矿性质,高应力阶段设计围压1.2,2,3,4,5 MPa。调整加荷比是为了进一步了解高应力阶段的力学特性。由于在排水条件下尾矿颗粒破碎比在不排水条件下更明显,因此使用固结排水(CD)测试方法进行高应力三轴测试。为防止在高压试验时胶膜破裂,应在不同的围压下选择合理厚度的橡胶膜。本文对围压小于0.8 MPa的试样采用正常厚度的橡胶膜(0.38 mm);围压在0.8~2 MPa时采用较厚的橡胶膜(0.5 mm);围压大于2 MPa时采用很厚的橡胶膜(1 mm)。通过反压饱和的方法将样品完全饱和。剪切速率为0.074 mm/min,当轴向应变达到15%时停止试验。

使用静态氮吸附仪测试比表面积之前,为了消除试样中残留的束缚水和毛细管水分,所有样品需经过3 h的300 ℃高温抽真空预处理。试验进行过程中,以纯度高于99.999%的高纯氮气为吸附质,在液氮77.35 K低温环境下测定不同相对压力时氮气吸附量。

1.2 颗粒粒径分布特征

高应力三轴压缩试验后试样的颗分曲线如图5所示。由图5可知:制样过程、低应力阶段及高应力阶段尾矿颗粒均发生破碎。粒径分布曲线上各部分的破碎程度不同,下部破碎比上部少。级配曲线上差别较大的部分在0.01~0.1 mm。此外,原样品颗粒曲线与制备后的样品颗粒曲线之间也存在较大的差距,这是由于样品致密导致颗粒破损造成的。

图5 样品测试前后的粒径分布曲线Fig.5 Distribution curves of particle sizes before and after sample test

颗粒破碎后特征粒径与围压的关系如图6所示。D10,D30,D50和D60分别为小于该粒径的含量为10%、30%、50%和60%,均称为特征粒径,分别发生了如下变化:D10从0.06 mm下降到0.02 mm,D30从0.11 mm下降到0.08 mm,D50从0.17 mm下降到0.13 mm,D60从0.21 mm下降到0.17 mm。结果表明:随着围压的增加,破碎颗粒数量增加,但增加速率随着围压的增加而减小。

图6 试样试验前后颗分曲线Fig.6 Curves of particles distribution before and after sample test

1.3 基于BET法颗粒破碎指标

目前对颗粒破碎的定量研究方法主要是从4个方面出发建立的破碎指标:能量、剩余概率、单特征粒度和多特征粒度[16-18]。这4种破碎方法各有优缺点。其中,单特征粒径的方法最为简单易懂,但不够准确;多特征粒径的方法更加准确;能量的方法具有较完善的理论基础,颗粒破碎即是面积能,与能量呈现线性关系。随着测量方法和技术的发展,能量的方法建立的指标会更加准确。

BET法是广泛应用于颗粒比表面积测量的方法。能量的方法建立颗粒破碎指标的关键在于颗粒比表面积的测量。结合BET法检测比表面积的优势,对尾矿颗粒破碎指标进行分析。能量法度量颗粒破碎时,采用的是体积比表面积。

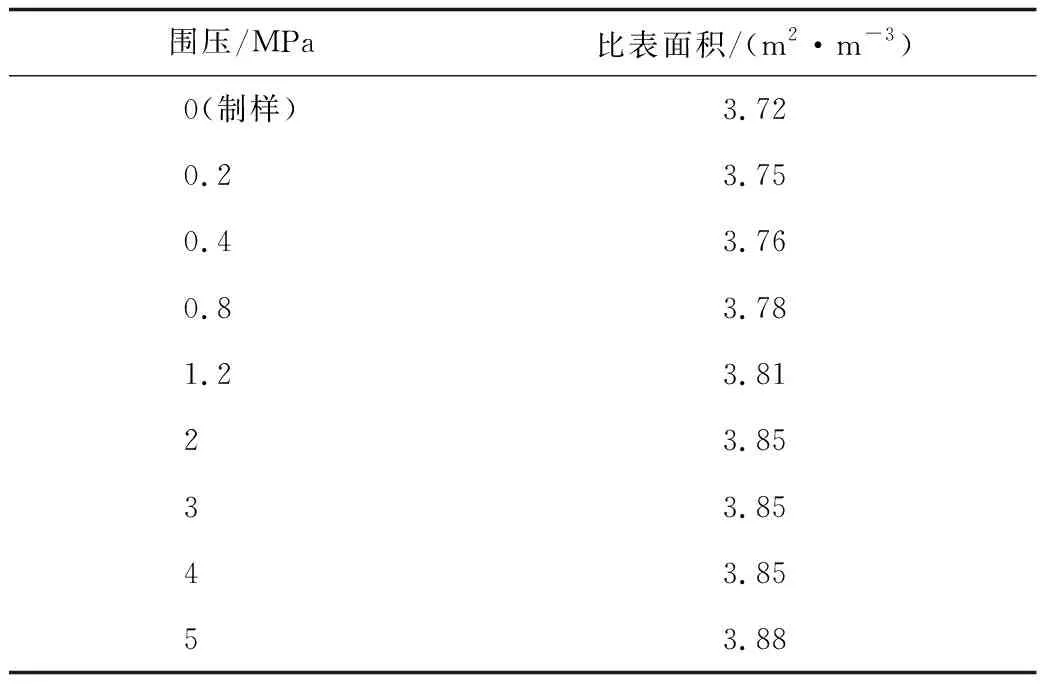

联合剪切后颗粒破碎级配曲线,可以计算出样品剪切后的体积比表面积,具体方法参考文献[19],各围压下的体积比表面积结果见表2。

表2 试样体积比表面积Table 2 Volume specific surface areas of samples

体积比表面积增量在不同围压的值如图7所示。从图7可以看出,0 MPa即是在制样过程中发生颗粒破碎引起的比表面积的变化。体积比表面积及其增量随围压增加总体呈上升趋势,这是因为体积比表面积考虑了样品的总比表面积。

图7 体积比表面积及增量Fig.7 Volume specific surface areas and increments

2 高应力条件下力学行为与强度准则

2.1 峰值强度分析

各围压水平下峰值强度与围压的关系如图8所示。试样的峰值强度及初始模量均随着围压的增大而增大。低应力阶段的峰值强度与围压之间存在良好的线性相关性,而高应力阶段的峰值强度增长率呈下降趋势,表明尾矿强度在高围压下具有明显的非线性行为。

图8 不同围压水平下尾矿的峰值强度Fig.8 Peak strength of tailings under various levels of confining pressure

2.2 强度准则

大量试验表明,线性Mohr-Coulomb强度理论不适用于描述高应力条件下的强度特性。刘海明等[19]提出了1种幂函数型Mohr强度包络,克服了修正抛物线和双曲线Mohr强度准则的缺陷。因此,本文采用幂函数Mohr强度包络线来描述高围压下尾矿的强度特性。 幂函数强度包络一般表示为式(1):

τ=aσb

(1)

式中:a和b是土性参数。

利用式(1)对数据进行拟合分析。尾矿在高应力三轴固结排水试验下的幂函数Mohr包络线如图9所示。拟合相关系数R2为0.991,拟合式为式(2):

τ=0.813 2σ0.808 8

(2)

图9 剪切应力与正应力间的关系Fig.9 Relationship between shear stress and normal stress

在全压力范围内内摩擦角建议计算式如式(3)所示[20]:

(3)

式中:φ是内摩擦角,°;σc是有效围压;c是内聚力,MPa;τ是剪力,MPa。结合式(3),可以计算出低应力和高应力阶段尾矿的推荐内摩擦角见表3。

表3 尾矿内摩擦角Table 3 Internal friction angles of tailings

结合图9可知,虽然式(3)可以很好地拟合高应力条件下的尾矿强度特性,但是计算的低应力阶段内摩擦角与实际相差较大,尤其是对于0.2 MPa的围压条件,偏差值达到4.74°。可见,在低应力阶段采用式(2)的强度准则是不合理的。因此,建议采用线性Mohr-Coulomb获得低应力阶段的内摩擦角,见表3。

推荐内摩擦角与围压的关系如图10所示。从图10可以看出,高应力阶段的内摩擦角明显降低。在5 MPa围压测试范围内,尾矿内摩擦角由33.72°减小至24.03°,降幅为9.69°,强度参数的降低是影响尾矿坝稳定性的直接因素。因此,在分析高尾矿坝稳定性时,建议进行分层处理。

图10 推荐内摩擦角与围压的关系Fig.10 Relationship between recommended internal friction angle and confining pressure

3 考虑高应力强度折减的坝体稳定性分析

高应力条件下尾矿的强度特性,随着坝体高度的提升其强度参数折减越严重。因此,若不考虑高应力条件下尾矿强度的折减,仅采用低应力尾矿强度参数进行高尾矿坝的稳定性分析是偏于危险的。

以江西省德兴市某尾矿坝为例,构建理想剖面模型,根据本文第2章构建的高应力条件下非线性强度准则,分别进行不考虑和每间隔一定深度考虑高应力强度折减的坝体稳定性分析。显然,高应力分层深度越小,计算结果越符合现实,但却增加了计算的工作量。本文探索合理地建议高应力分层深度,为实际工程中考虑高应力条件下强度折减的稳定性分析提供参考。分别考虑无分层(不考虑高应力强度折减)、100、50、30、25、20 m 6种工况进行坝体稳定性分析。该理想剖面模型如图11所示,采用中线法筑坝工艺,最大坝高208 m,坝外坡比1∶3。初期坝为堆石坝,坝顶标高110 m,坝基地面标高72 m,属于一等坝。

图11 德兴尾矿坝理想剖面模型Fig.11 Ideal section model of Dexing tailings dam

为计算高应力条件下不同分层深度坝体稳定性,图12以高应力分层为20 m工况为例,原尾砂内摩擦角φ0=33.72°,饱和重度γ=22 kN/m3,高应力区临界深度按式(4)计算:

Kγhc=σc

(4)

图12 尾矿坝分区示意(以20 m分层为例)Fig.12 Schematic diagram of tailings dam zoning (Taking 20 m/layer as an example)

式中:σc为临界围压值,取σc=0.8 MPa;K为侧压力系数,对于该工程取K=0.4;hc为高应力区临界深度,m。

按式(4)计算hc为91 m,王凤江[21]、潘建平等[22]学者均认为将100 m定义为高堆尾矿坝是合理的,可见本文hc的取值也是合理的。从临界深度往下称为高应力区,往下每20 m分1层,高应力分层区每层重度不变,内摩擦角数值取通过式(3)计算的上下节点内摩擦角值的平均值。尾砂的内聚力c值一般较小,在坝体稳定性分析中的影响权重较低,本文暂不考虑c值随深度变化。可计算出该工况下考虑高应力强度折减正常运行下Bishop法计算的安全系数。同理,可计算考虑无分层、100、50、30、25 m工况的内摩擦角及安全系数,如表4所示。

表4 不同工况强度参数及安全系数Table 4 Strength parameters and safety factors under different conditions

从表4可以看出,考虑和不考虑高应力条件下尾矿的强度折减对坝体稳定性影响很大,不考虑高应力强度折减的工况安全系数为1.557,通过不同高应力区分层深度对比,不同分层深度工况的安全系数为1.366~1.390,由于每种工况的最危险滑动面均不相同,随着分层深度的减小安全系数并不呈正相关。若不考虑高应力强度折减影响,导致安全系数计算结果比实际高出约14%。且可能会出现实际不安全或者安全储备不足的尾矿坝被认为是安全的,对于高尾矿坝,这种不考虑高应力强度折减影响的处理方法存在较大的安全风险。基于对工程保守的考虑,该案例建议以20~30 m 1层进行考虑高应力强度折减的坝体稳定性分析。实际工程中分层深度越小越接近真实情况,保守的处理方法是以最小安全系数对应深度作为分层建议的标准深度,实际工程案例可参考此方法确定最佳分层深度。

4 结论

1)分析尾矿破碎过程中粒度分布曲线的演变规律,得出尾矿颗粒以细粒为主的结论。即使围压不大,尾矿颗粒也会破碎,破碎量随围压的增大而增大,但破碎率随围压的增大而减小。利用BET法测量颗粒比表面积,定量表征颗粒破碎指数。结果表明,增大颗粒的体积比表面积能更准确地表征颗粒的破碎特性。

2)通过高应力条件下尾矿三轴试验分析,建议低应力阶段的内摩擦角可用直线型Mohr-Coulomb求取,高应力阶段的内摩擦角用幂函数型Mohr强度包线求取。提出了高应力条件下尾矿强度准则。

3)对高尾矿坝稳定性进行分析时,仍采用低压阶段的强度参数将使计算结果产生较大的误差,对于某些有安全隐患的高尾矿坝稳定性分析结果可能误判为安全,因此对于高尾矿坝需考虑高应力影响下的强度折减,建议对筑坝材料进行高压三轴试验,按式(3)确定不同应力条件下的强度参数,然后对坝体按深度进行分层,各层取不同的强度参数进行稳定性分析。参考此方法得出的分析结果会更加符合实际尾矿坝的安全情况。