一种基于旋流分离原理光释光测年样品制备方法

2022-03-19王首同王旭东

王首同, 王旭东, 杨 靖, 陈 洋

(1.中国科学院水利部成都山地灾害与环境研究所,四川 成都 610041; 2.四川农业大学,四川 成都 625041;3.辽宁省水利水电勘测设计研究院,辽宁 沈阳 110006)

0 引 言

光释光(OSL)是一种测年方法,自20世纪80年代提出以来,在地质、环境、考古等研究中得到广泛应用[1]。OSL测年方法已成熟应用,测试数据准确可靠,测试范围为几百年至数十万年,但在测试过程中,其前处理过程耗时耗力,样品前处理的目的是去除杂质,提取纯净的测试用矿物颗粒(石英、长石)[2]。所有实验步骤均在暗室红光(中心波长约为655 nm±30 nm)条件下完成,整个制样流程需要约40 d,因此测年样品制备严重限制其时效性。

目前,土壤颗粒提取方法有吸管法、筛分法、离心法以及重液法[3-5]。应用的分离原理有重力沉降、过滤分离以及离心分离,每种方法均存在一定的缺陷,重力沉降主要应用为重力沉降量筒,虽然沉降量筒操作简单,但由于吸取量有限,分离中等待的时间长,因此沉降吸管法的使用会消耗大量的人力、物力、财力。过滤分离则利用多孔介质来实现对不同粒径颗粒的筛选,使用过滤分离技术,会随着分离粒径的减小,导致过滤阻力逐渐增大,过滤过程中易发生介质的堵塞,需要反复进行冲洗,过滤分离技术很难分离250 μm以下的颗粒[6]。旋流器是利用离心沉降原理将非均匀相混合物中不同密度或粒径的组分机械分离的元件,主要作用可分为分离、澄清、浓缩、颗粒分级,颗粒分选等,旋流分离技术分为固-液分离、固-固分离、气-液分离、液-液分离、气-固分离等,其中用于分离气-固两相的旋流器称为旋风分离器,用于分离固-液、液-液两相流体的旋流器称为水力旋流器,水力旋流器可以分离4~500 μm的不同粒径的颗粒[7-8],因其具有体积小、效率高、分离效率高等特点在化工、环保、矿物加工等领域中得到广泛应用。

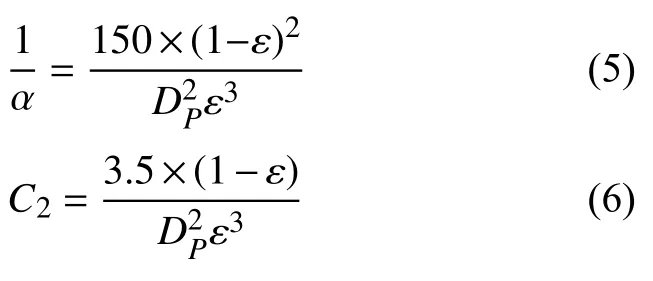

标准旋流分离器的最小直径d=25 mm,旋流器直径越大,处理能力越强,分级效果越好[9],但是用于实验室样量有限,样品提取需要小尺寸旋流器,为提高旋流器的分离性能,通过缩小旋流器的尺寸,采用3D打印技术,研制了直径D=20 mm、10 mm以及带筛网的新型旋流分离器,基于旋流分流原理,研发一套自动样品前处理制备装置,实现样品的初选、物理化学处理、自动清洗以及后期分级筛选,通过本制样方法,以期望缩短实验周期,降低劳动强度,减少试剂耗材用量,提高光释光测年测年效率。

1 固-液水力旋流器设计

1.1 水-砂旋流器基本原理

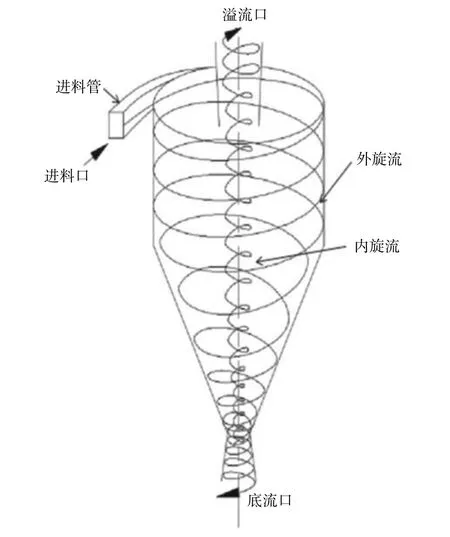

水-砂旋流器是土壤颗粒分离提取的核心元件,利用离心沉降原理将非均匀相混合物中不同密度或粒径的组分机械分离[10-11]。将水-砂混合物两相流体通过动力设备如机械泵、气压等外力作用输出高速流体,使固-液混合物沿着入口切线方向进入旋流器内部,旋流器内部的流体高速旋转形成旋转流,在离心力、流体曳力、向心浮力等多种力的共同作用下,细颗粒从外旋流转进内旋流,从溢流口排出,而粗颗粒重组分则由沉沙口排出,从而实现对不同粒径和比重颗粒的筛选,图1为旋流分离器结构示意图及内部流场分布,图2为带外旋筛网的改进型旋流器结构示意图,图3为带内旋筛网的旋流器。

图1 旋流器结构原理及内部流场

图2 带外筛网的改进旋流器

图3 带内筛网的改进旋流器

1.2 水力旋流器设计数学模型及原理

水力旋流分离器性能的影响因数国内外已做过大量的研究,主要包括五个方面[9-11]:旋流器圆柱段的大小,圆锥段形状、锥角大小,进料口的尺寸、形状以及入料角度,底流口(排沙口)的大小,溢流口的大小及插入深度。根据布雷德利经验公式[7]:

式中:d50——分离器效率为50%时的粒径,μm;

D0——分离器直径,cm;

μ——液体粘度,cP;

L——进样流量,L/min;

ρS——固体密度,g/cm3;

ρL——液体密度,g/cm3。

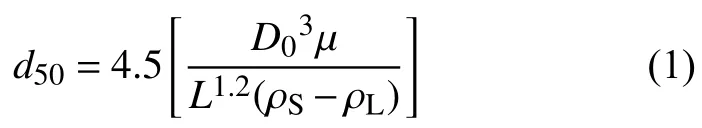

方程式(1)给出分离粒径d50所需要的分离器直径,它代表进入旋流分离器内固-液混合物性质的函数,颗粒50%的概率出现在溢流液中,分离效率为50%,而其他颗粒的分离效率与d50的关系,根据贝内特公式:

式中:η——分离其他颗粒粒径为d时的效率,%;

d——所需分离颗粒的直径,μm。

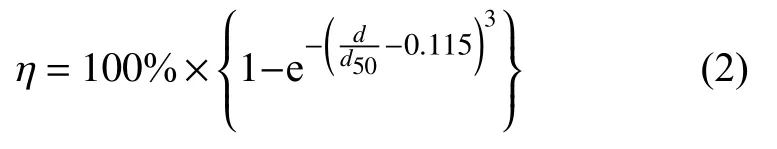

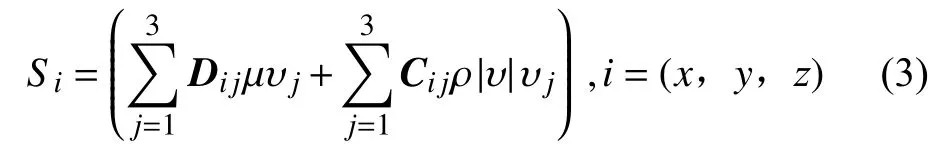

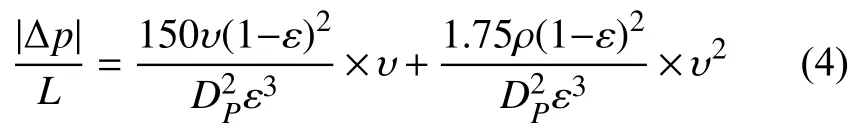

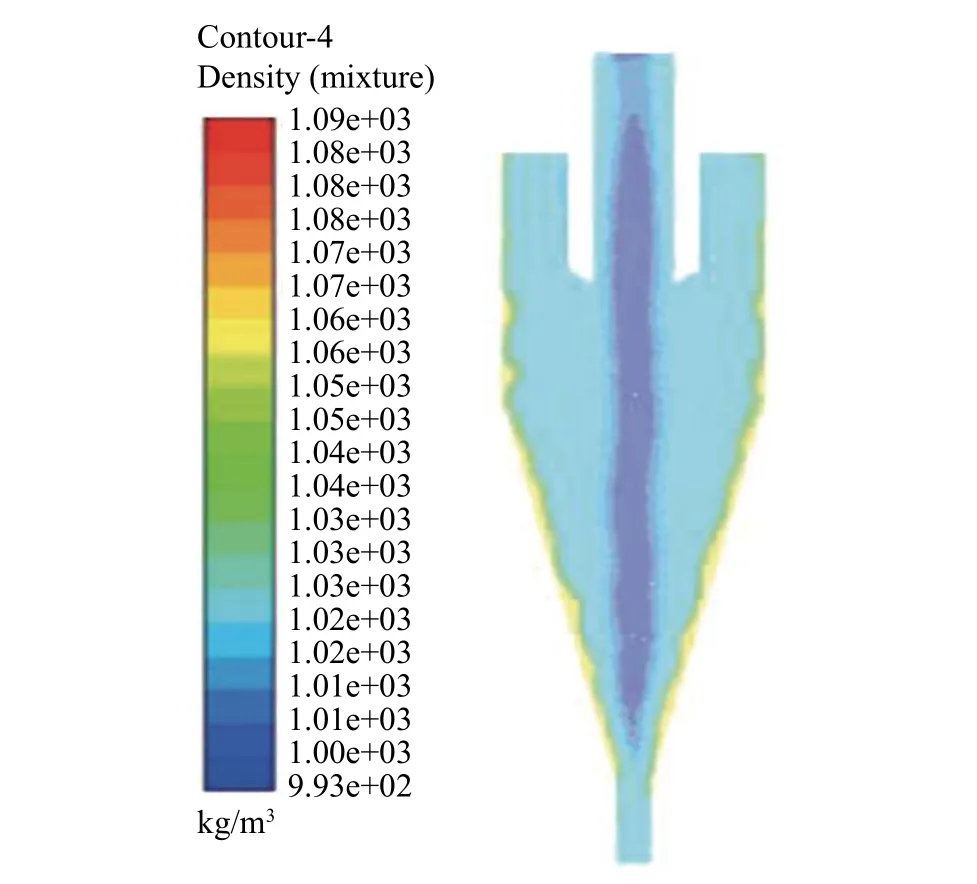

假设水力固液旋流分离器内的水为黏性且不可压缩流体,进入旋流器内部的混合物,仅仅考虑重力和旋流器壁的影响,不考虑表面张力等其他因数,由于筛网的加入,流体区域中多孔介质对流体的产生阻力,多孔介质模型中,通过在流体的动量方程中增加源项的方式,源项计算方程式[12-14]:

式中:D——黏性阻力系数矩阵;

C——惯性阻力系数矩阵;

υ——流体速度,m/s。

带筛网的旋流分离器设计中,由于多孔介质黏性阻力系数、惯性阻力系数和孔隙率是3个重要参数[12,15],孔隙率由所选择的过滤介质决定,黏性阻力系数和惯性阻力系数由颗粒平均直径和孔隙率通过公式计算得到,黏性阻力系数和惯性阻力系数的计算公式可以采用半经验的Ergun公式:

式中:DP——平均颗粒直径,μm;

L——床层厚度,mm;

ε——孔隙率,%。

黏性阻力系数公式和惯性阻力损失系数公式:

带过滤结构的旋流分离器,根据Poiseuille方程和Dracy定律得到过滤速率方程:

式中:A——过滤面积,cm3;

μ——过滤液粘度,cP;

L——滤饼厚度;

KP——渗透系数;

ΔP——过滤压差,Pa。

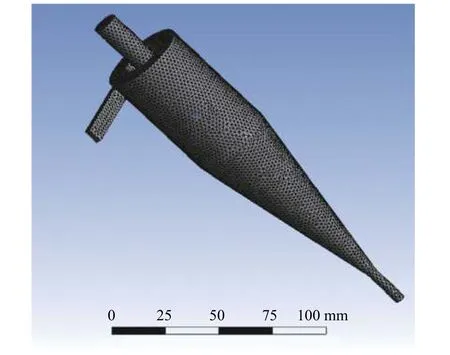

由式(7)可以看出过滤面积、渗透系数和过滤压差是影响过滤速率的主要因素,旋流器内过滤材料选用单层不锈钢编织网,因为其具有阻力系数低、耐高压、过滤精度高、耐腐蚀等特点,过滤介质的形状设计为圆柱体,该形状的优点是在保证尽可能大的过滤面积的前提下,不破坏旋流器内的流场,由于圆柱体过滤介质的存在,使得旋流器内的空气柱更加稳定,旋流器流畅数字模拟已做过很多研究,包括流体介质及颗粒的轴向速度、切向速度、经向速度、空气柱、固体颗粒的运动轨迹等[16-19],图4旋流器流场网格,图5旋流器流程密度云。

图4 旋流器流场网格

图5 旋流器流场密度分布

1.3 水力旋流分离器结构参数

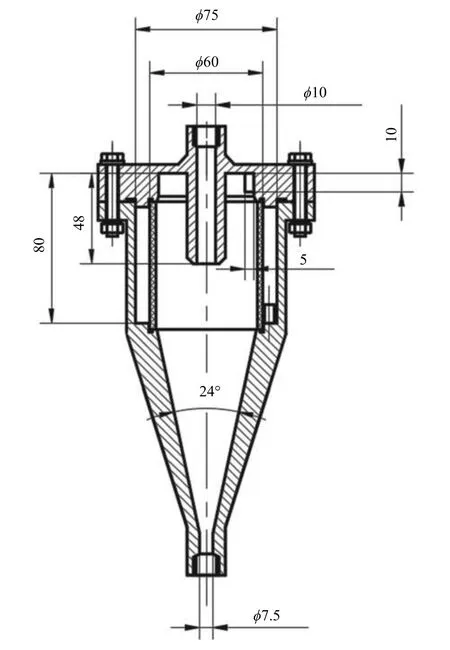

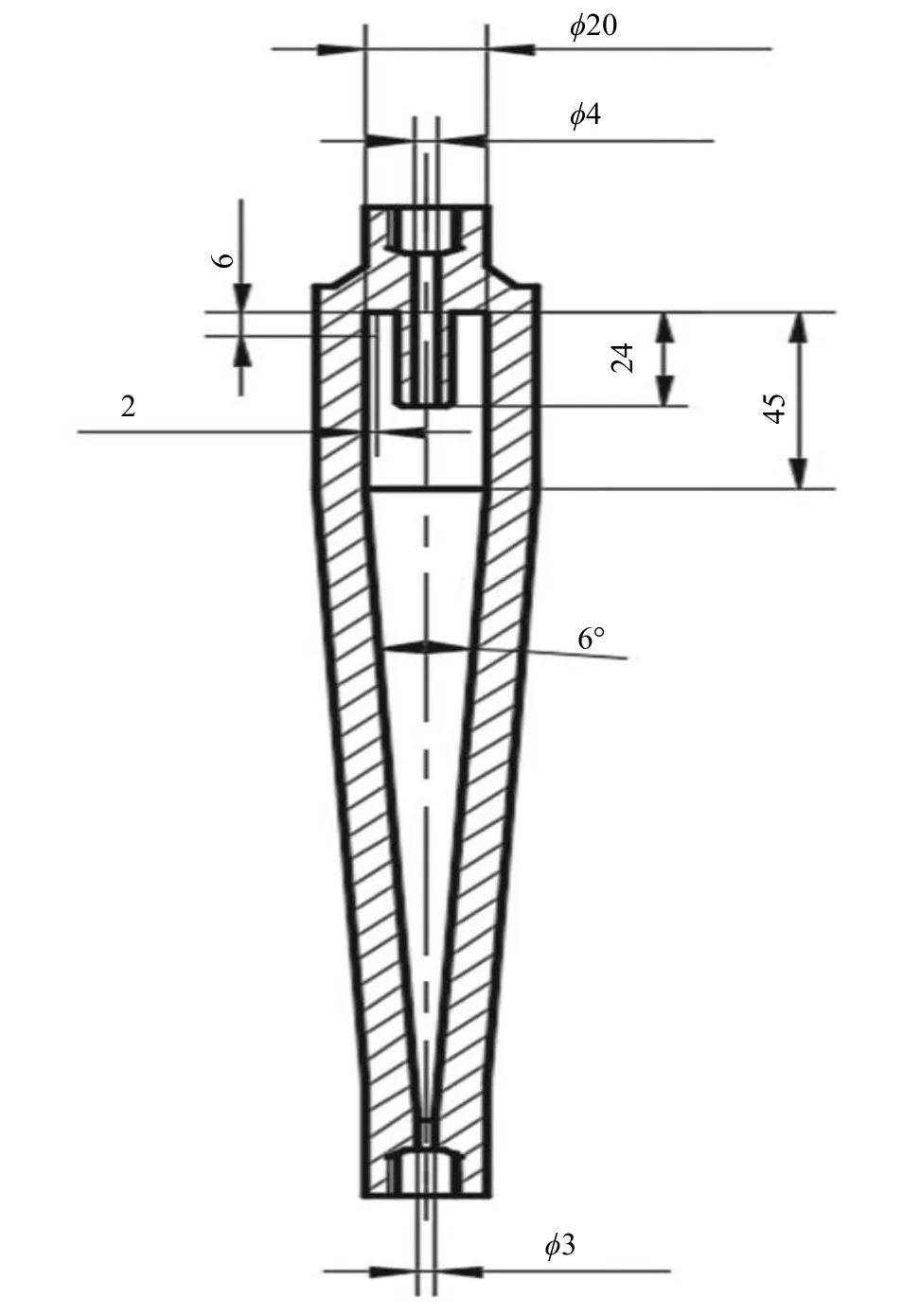

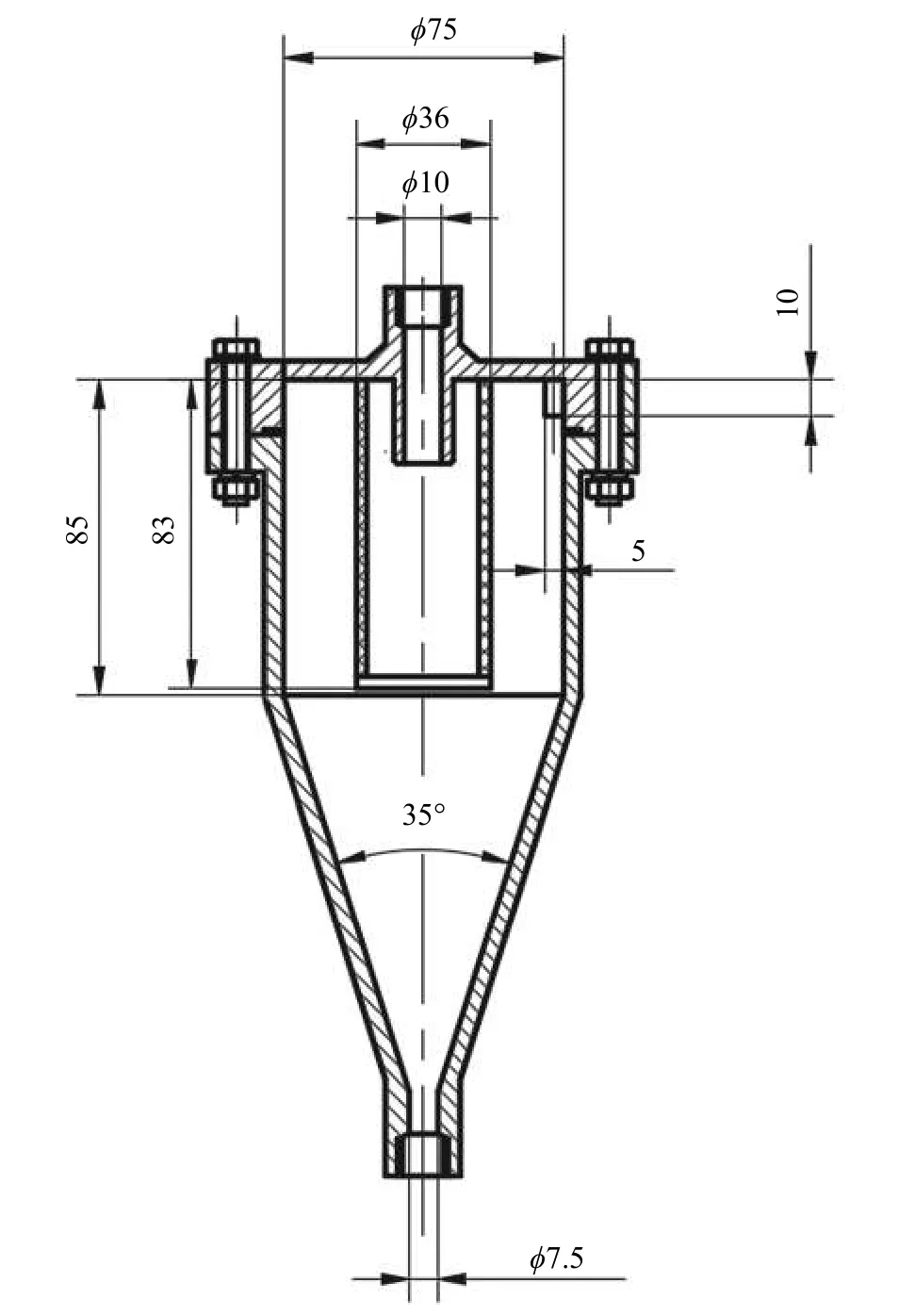

根据Fluent流体力学软件模拟,假设液体介质粘度μ=1 cp,进样速度0.5~3.0 L/min,液体ρl=1.0 g/cm3,固体ρs=2.5 g/cm3,结合改进型水力旋流器固液分离特点,采用3D打印技术,设计制作3种不同用途的旋流分离器,旋流分离器:1)用于粗选的带外筛网的旋流器(图6为粗选旋流器),圆筒外直径Do=75 mm,内直径d1=60 mm,圆柱高度L0=80 mm,锥角24°,底流口直径Du=7.5 mm,进料口直径Di=10 mm,溢流口直径Dc=6 mm,测流口直径Dk=6 mm,溢流管插入深度VFL=48 mm,筛网80目;2)用于粗选后水液分离的旋流器(图7为浓缩器),圆筒外直径Do=20 mm,圆柱高度L0=45 mm,锥角6°,底流口直径Du=3 mm,进料口直径Di=6 mm,溢流口直径Dc=4 mm,溢流管插入深度VFL=24 mm;3)用于精选的带内筛网的旋流器(图8为精选旋流器),圆筒外直径Do=75 mm,内直径d1=36 mm,圆柱高度L0=85 mm,锥角35°,底流口直径Du=7.5 mm,进料口直径Di=10 mm,溢流口直径Dc=10 mm,溢流管插入深度VFL=32 mm,筛网400目。

图6 粗选器结构参数(单位:mm)

图7 浓缩器结构参数(单位:mm)

图8 精选器结构参数(单位:mm)

2 光释光制样装置设计

2.1 初选浓缩模块

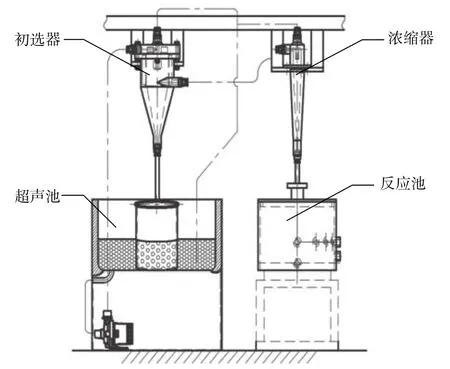

本模块包括超声波分散装置、孔径为500 μm的不锈钢筛筒、初选器、初选器循环泵、浓缩器、连接各装置的循环泵管。待处理样品放入带孔(孔径=500 μm)圆筒中,将圆筒放入超声池中,在超声波的作用下,粘结样品颗粒被分散[20],小于孔径的颗粒进入超声池,离心泵将水-砂混合物送入带外筛网的旋流器(粗选器)中,小于200 μm的土壤颗粒穿过筛网从侧流口排出,随后进入浓缩器,浓缩器将固体-液分离,固体颗粒由底流口进入反应池,黏土细颗粒物在粗选器和浓缩器溢流口排出,粗选浓缩模块可实现对土壤中颗粒的初步筛选。图9为反应浓缩模块分离原理。

图9 粗选浓缩器模块分离原理

2.2 样品处理模块

本模块包括样品处理池、加热温控装置、进排液装置、搅拌装置、盛溶液容器以及各种循环泵管。上述初选浓缩后的水土混合液进入样品处理池,自动控制器控制蠕动泵,将加有催化剂的浓度为20%的盐酸和30%的双氧水不断泵入反应池中,加入适量的反应试剂,加热并恒温在60 ℃左右,搅拌器不断搅拌,待反应完全后澄清,排除废液,加蒸馏水清洗样品,反复清洗3次。

2.3 精选模块

本模块包括2个旋流分离器、流量传感器、旋流循环泵、盛样皿以及连接各循环的甭管。将上述清洗干净的水土混合物经旋流循环泵的作用下进入旋流分离器,通过控制旋流泵控制流量,流量传感器反馈调节循环泵,通过控制进入旋流分离器的流速,以实现对特定粒径的筛选。

2.4 自动控制模块

本模块包括变速电机、温度传感器、压力传感器、计时器及集成控制模块。在整个系统运转过程中,集成控制模块根据设定程序,控制变速电机的转停,以实现样品在整个系统间运动,并结合压力传感器的信息反馈,达到精确控制旋流分离器的流速,从而完成对颗粒物不同粒径的筛选。温度传感器可控制反应池的温度,将温度控制在60 ℃左右。计时器控制每个进程的开始和关闭时间,在整个系统运行过程中,提前设置好时间,以达到精确控制。

3 试验验证

3.1 供试土壤的基本情况

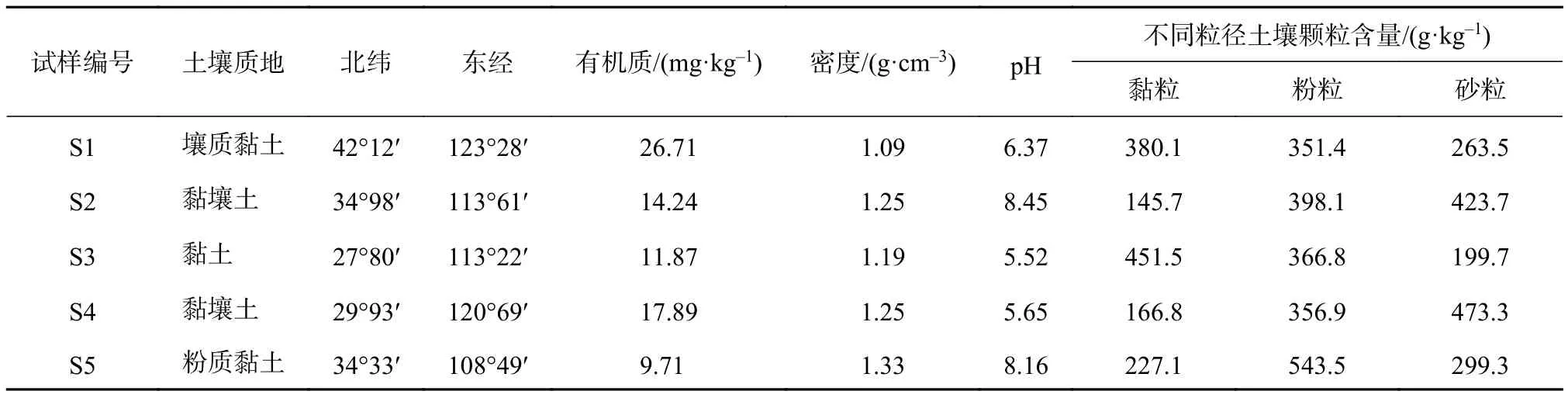

本试验共选取5种理化性质各异,具有代表意义的沉积地层土壤,分别为S1黑土、S2黄潮土、S3红壤、S4灰潮土、S5黄绵土,它们基本上能够反映我国不同气候区典型的土壤特点,采集地点分别辽宁沈阳、河南郑州、湖南株洲、浙江绍兴、陕西咸阳,表1为供试土壤的基本情况。

表1 供试土壤的基本情况

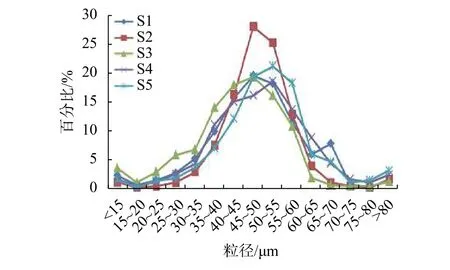

3.2 提取颗粒粒径分布

通过制样装置提取土壤中38~63 μm的石英、长石颗粒,称取0.5 g,用激光粒度仪检验颗粒粒径分布范围,测试结果表明,分离提取的颗粒集中分布在35~65 μm范围内(图10所示为石英、长石颗粒粒径分布情况),提取得到的颗粒80%以上分布在该范围内,分离效率分别为77.8%、90.4%、77.2%、80.3%、80.9%,粒径均值为 40~50 μm,其中 S2~S4呈单峰分布,S1呈双峰分布,分析可能由于S1样品有机质含量较高导致。

图10 石英、长石颗粒粒径分布情况

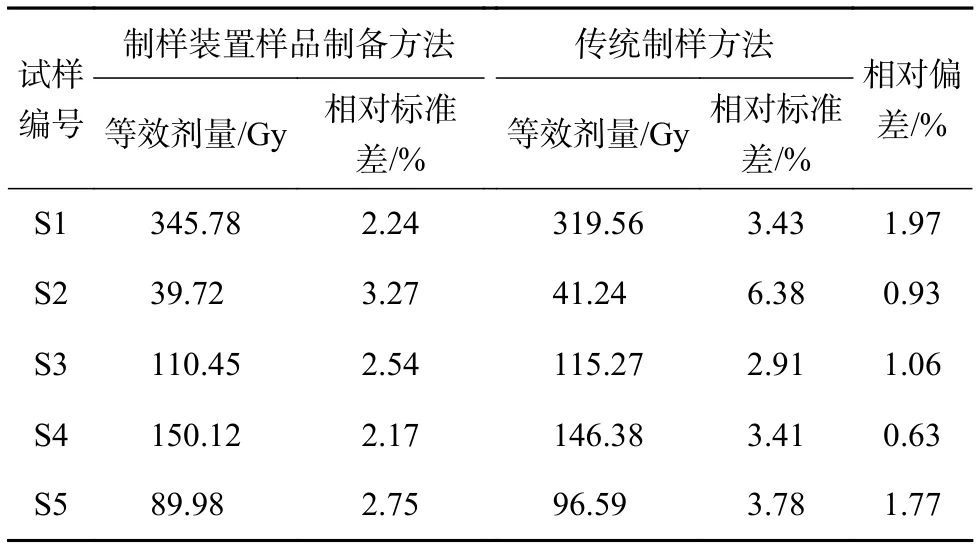

3.3 对比验证

将上述5个土壤样品分别采用传统制样方法和制样装置方法制备光释光测年样品,制备后的样品用德国research光释光测年仪测定等效剂量,每种试样重复测量20次,验证结果如表2所示。1)S1~S5试样,装置制样法所制样品经重复性验证,相对标准差为2.17%~3.27%,平均值为2.59%;2) 传统制样方法重复性验证,相对标准差为2.91%~6.38%,平均值3.98%;3)传统制样方法和制样装置法制备的样品横向比较,相对偏差<2%。

表2 不同制样方法测试结果对比

4 结束语

本试验方法以水力旋流原理为基础,分析水力旋流器的分离性能,结合旋流分离与筛分分离的优缺点,选取合适的旋流器参数,打印制作3种旋流分离器,实现对38~63 μm颗粒的快速筛选。从硬件和软件两方面入手,设计一台光释光样品制样装置,装置各模块协同工作,完成样品的自动筛选。通过该装置提取土壤中的长石、石英颗粒,验证表明,提取的颗粒集中度高,满足光释光样品制备的要求。验证测试表明,两种制样方法相对偏差小,均能满足光释光样品制备的要求,但制样装置重复测试相对标准差较小,因其降低了制样过程的人为干扰,制备的样品更均一。通过本实验方法,可以提高光释光样品的制备效率,减小劳动强度,减少试剂的使用量,实现了快速测定释光年龄的目的。