重水堆核燃料芯块质量过程控制研究

2022-03-19郭吉龙

郭吉龙

(中核北方核燃料元件有限公司,包头 014035)

中核北方核燃料元件有限公司建设有国内唯一的一条重水堆核燃料元件生产线,主要负责为秦山第三核电厂供应CANDU-6型核燃料元件。该核燃料元件生产线为中核北方核燃料元件有限公司建设时间最早的一条民用核燃料元件生产线,于2002年12月建成投产。

芯块作为燃料棒束的重要组成部分,其质量水平直接决定着核燃料棒束在反应堆内的运行稳定性。为不断提高产品实体质量,降低质量风险,进一步保证棒束焊接质量,本文开展了重水堆核燃料芯块质量过程控制研究。

1 重水堆芯块质量控制分析

1.1 工艺介绍

重水堆芯块生产线主要工序包括制粒成型、烧结、磨削以及排长装管[1]。其中:制粒成型和烧结工序为常规的粉末冶金工艺,目的是将天然UO2粉末制备成水浸密度、金相、化学成分等技术指标符合要求的芯块;磨削和排长装管工序则是对芯块进行相应的处理,使芯块尺寸、粗糙度以及清洁度等技术指标符合要求,在保证包壳管质量的前提下,将芯块装入包壳管。

1.2 质量控制分析

烧结后芯块的水浸密度是芯块质量过程控制的重要技术指标。它既受粉末性能和制粒成型工艺的影响,又会影响磨削、排长等后续工艺[2]。从经济效益和芯块质量控制等方面综合考虑,重水堆芯块水浸密度值控制在10.62~10.66 g·cm-3范围内最佳。

芯块装管过程会影响到包壳管管口清洁度及状态,进而影响包壳管端塞焊接质量。如果包壳管管口存在异物或坡口受到损伤,则会形成焊接线、夹杂等缺陷,大大增加了焊接金相检验不合格的概率。因此,芯块水浸密度和芯块装管质量是此次质量控制的关键。

2 芯块水浸密度控制

芯块水浸密度受UO2粉末活性和制粒成型烧结等多个工艺因素影响,而UO2粉末活性受化工转化包括ADU沉淀、还原等工艺影响较大。某一个工艺过程出现偏差,可能影响到最终结果,因此需要系统分析并加强过程控制,以提高并稳定芯块水浸密度。

2.1 优化工艺控制过程

2.1.1 ADU沉淀方式改进

ADU沉淀加氨量和加氨速度是影响ADU粉末比表面的主要因素,进而影响UO2粉末的比表面和压制烧结密度[3]。针对手动加氨时加氨速度控制不精准、氨水流量波动性大等问题,设计自动加氨系统,实现加氨过程中的自动化操作。自动加氨系统能有效避免人为因素对产品质量的影响,与手动加氨方式相比,自动化程度更高,加氨速度控制精度更高。自动加氨与手动加氨速度对比结果,如图1所示。

2.1.2 还原炉温度控制优化

根据还原炉图纸建立还原炉温度控制模型,分析还原炉温度控制方式和温度梯度,再根据分析结果开展还原炉热电偶插入深度对还原炉温度控制的影响试验,确定热电偶最佳插入深度,优化还原炉温度控制效果。

2.2 开展工艺影响试验

2.2.1 沉淀工艺对芯块水浸密度的影响试验

为了验证沉淀工艺条件对芯块水浸密度的影响,对沉淀加氨速度、氨水调整量、搅拌速度3个工艺条件开展正交试验。将不同条件下产出的ADU转化为UO2粉末后进行压烧试验,测量并统计水浸密度,最终确定加氨速度520 L·h-1、氨水调整量+2 L、搅拌速度400 r·min-1为最优沉淀条件。

2.2.2 还原工艺对芯块水浸密度的影响试验

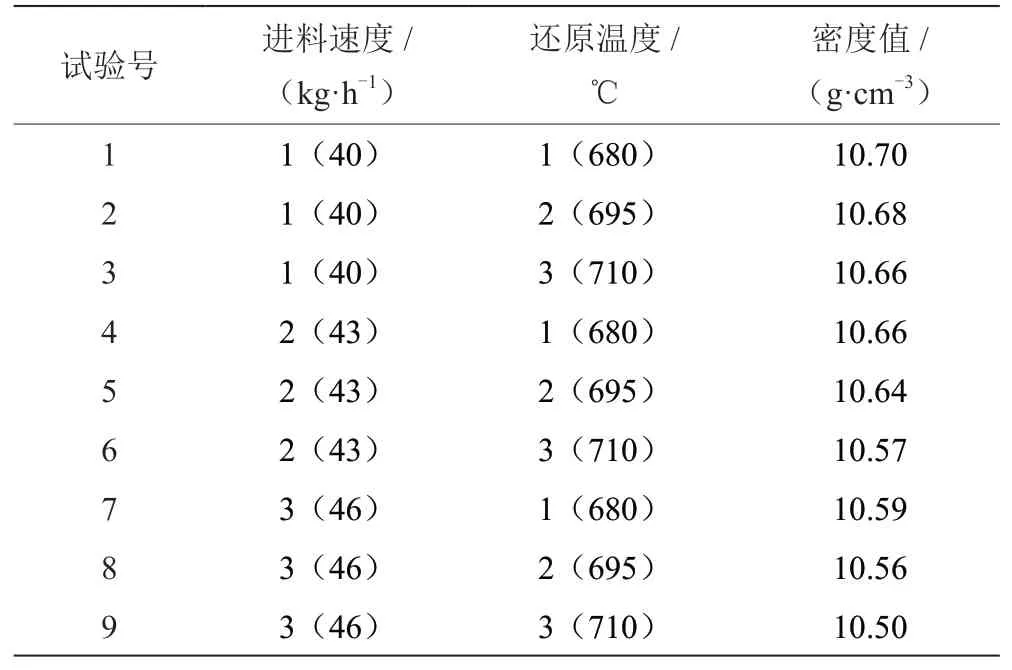

为了验证还原工艺条件对芯块水浸密度的影响,对还原进料速度和还原温度两个工艺条件开展2因素3水平的正交试验。相关试验方案与结果,如表1所示。

表1 还原工艺正交试验方案及结果表

各试验条件下获得的芯块的密度值均满足《UO2芯块技术条件》要求,其中在还原炉进料量43 kg·h-1、还原温度695 ℃条件下的结果最优,为最佳还原条件。

2.2.3 烧结工艺对芯块水浸密度的影响试验

为了验证粉末比表面和烧结工艺对芯块水浸密度的影响程度,开展不同粉末比表面及不同烧结温度和推舟速度的正交试验。通过试验得出,粉末比表面为5.90 m2·g-1、烧结温度1 640 ℃、推舟速度为400 mm·h-1为最优烧结条件。

2.3 确定控制调整方法

根据工艺试验得出的各工艺条件对芯块水浸密度的影响程度,结合生产控制过程,制定芯块水浸密度控制及调整方法。先定期从还原后的粉末中取样,进行压烧试验。压烧试验水浸密度若偏离控制值,先调整还原工艺参数(进料速度、还原温度),再根据结果调整沉淀工艺参数(加氨速度、氨水加入量),最后根据粉末物性调整烧结工艺参数,实现对水浸密度准确控制。生产过程中如有个别生产参数调整,为保证芯块水浸密度稳定,可按照上述试验情况对其他部分工艺参数进行相应调整[4]。

2.4 应用效果

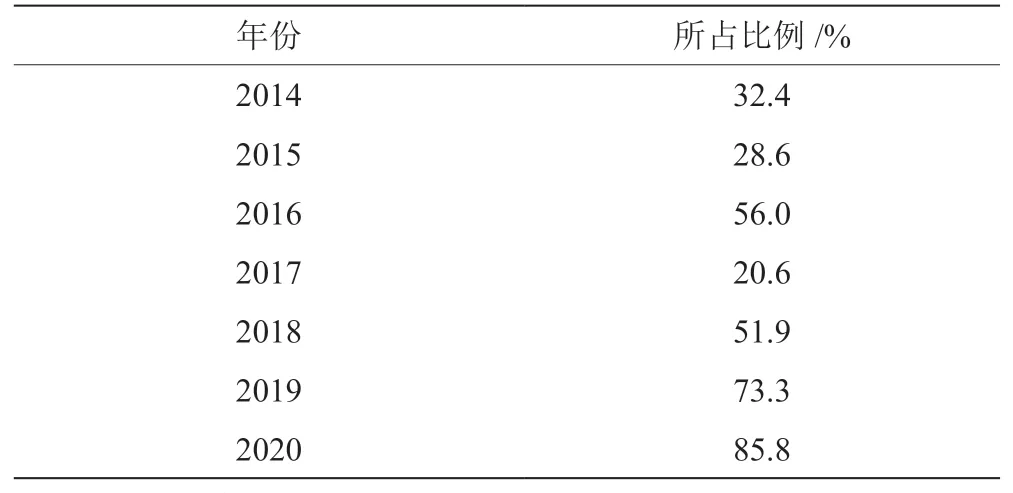

确定最优工艺参数和控制调整方法后,从表2可以看出,2018—2020年芯块水浸密度在10.62~10.66 g·cm-3范围内的比例有了明显上升,效果明显。

表2 2014—2020年芯块水浸密度在10.62~10.66 g·cm-3的比例情况统计

3 芯块装管质量控制

3.1 质量影响因素分析

清洁度和装管后包壳管坡口完好性是芯块装管质量的两个主要方面[5]。在芯块装管过程中,芯块表面的微细粉容易沾附在包壳管管口。另外,如保护不当,可能会导致芯块磕伤包壳管坡口。因此,需要对芯块清洗和芯块装管过程进行优化,规范生产过程,提高芯块清洗效果,改善芯块装管过程对包壳管坡口质量的影响。

3.2 工艺过程优化及应用

3.2.1 离线自动刷洗技术设计及应用

针对手动刷洗芯块情况下人为操作因素对清洗效果影响较大的问题,进行芯块自动离线刷洗装置的研制及应用。图2和图3为离线刷洗装置翻盘机构及清洗机构示意图。离线自动刷洗装置投入应用后,芯块清洁度得到了明显改善。

3.2.2 自动装管技术设计及应用

长期以来,芯块装管操作由操作人员使用专用的推料手柄将芯块推入包壳管。手动装管操作受人为因素影响较大,因操作人员力度不同、推料速度不同而影响装管质量。因此,开展自动装管技术的研究及应用,实现了装管过程自动化,并进行了自动装管试验和参数优化,确定了最佳的装管推力和推料速度。

3.3 效果验证

芯块装管质量控制措施实施后,芯块清洁度和装管过程导致的坡口损伤情况得到明显改善,降低了管口异物污染或坡口损伤导致端塞焊接质量不合格的风险,有效保证了端塞焊接质量。

4 结语

通过开展重水堆芯块质量过程控制研究,采取设备改进、工艺优化以及规范操作等措施,进一步规范了生产制造过程,提高了质量过程控制水平和产品质量。

(1)针对芯块水浸密度控制进行系统分析,在影响芯块水浸密度的多个工序优化工艺过程,并开展相应的工艺试验,确定了最优工艺参数,制定了水浸密度控制调整方法,最终使芯块水浸密度得到了明显提高且趋于稳定。

(2)在芯块装管质量控制方面,先对质量影响因素进行分析,然后开展工艺优化,有效规范了岗位人员操作,降低了人为操作因素对产品质量的影响。