陶瓷柱栅阵列封装器件高可靠性植柱工艺技巧

2022-03-19翟海艳何秀芳郭世姣侯贵文

翟海艳,何秀芳,郭世姣,侯贵文,王 辉

(中国空间技术院西安分院,西安 710000)

0 引言

目前,陶瓷柱栅阵列封装(ceramic colum grid array,CCGA)从封装形式上柱栅取代了球栅[1-4],CCGA植柱研究在国内还不太成熟,问题器件如果直接返回专业厂商重新植柱成本较高,可行性差,现阶段也没有经返修的CCGA成功在航天领域应用[5],本文主要针对航天产品使用最多的CCGA717器件进行试验,植柱工艺难点主要包含以下两个方面:残留在器件焊盘的焊柱清理困难,清理过程中很容易对器件焊盘造成损伤;国内对于这方面研究较早的单位植柱共面性也始终无法绝对控制在±0.1 mm以内,且无法提供单件返修植柱的服务[6]。焊柱在焊盘上的位置偏差控制在±20 μm以内也很难做到,工艺实现难度大。

将CCGA器件解焊后进行返修植柱,重新组装用于产品中,对产品的研制进度将不再会产生明显的影响,对于减少浪费,降低成本也大有益处,具有很大的现实意义与实用价值。因此有必要对CCGA返修植柱工艺的可靠性进行深入的研究,获得充分的理论依据,使CCGA返修植柱技术在航天领域中获得应用[7]。那么提高CCGA器件的植柱效率以及植柱的可操作性、可靠性,是我们必须要面对和解决的问题。

1 关键技术、技术难点

本文的技术难点在于高精度植柱工装的设计与机械加工。CCGA器件的焊柱直径仅有0.51 mm,而长度为2.21 mm,CCGA717器件上包含717根焊柱,焊柱中心间距为1.27 mm。如何设计方便易操作的工装结构,固定元器件本体和717根焊柱并使其相互对准,是难点所在。

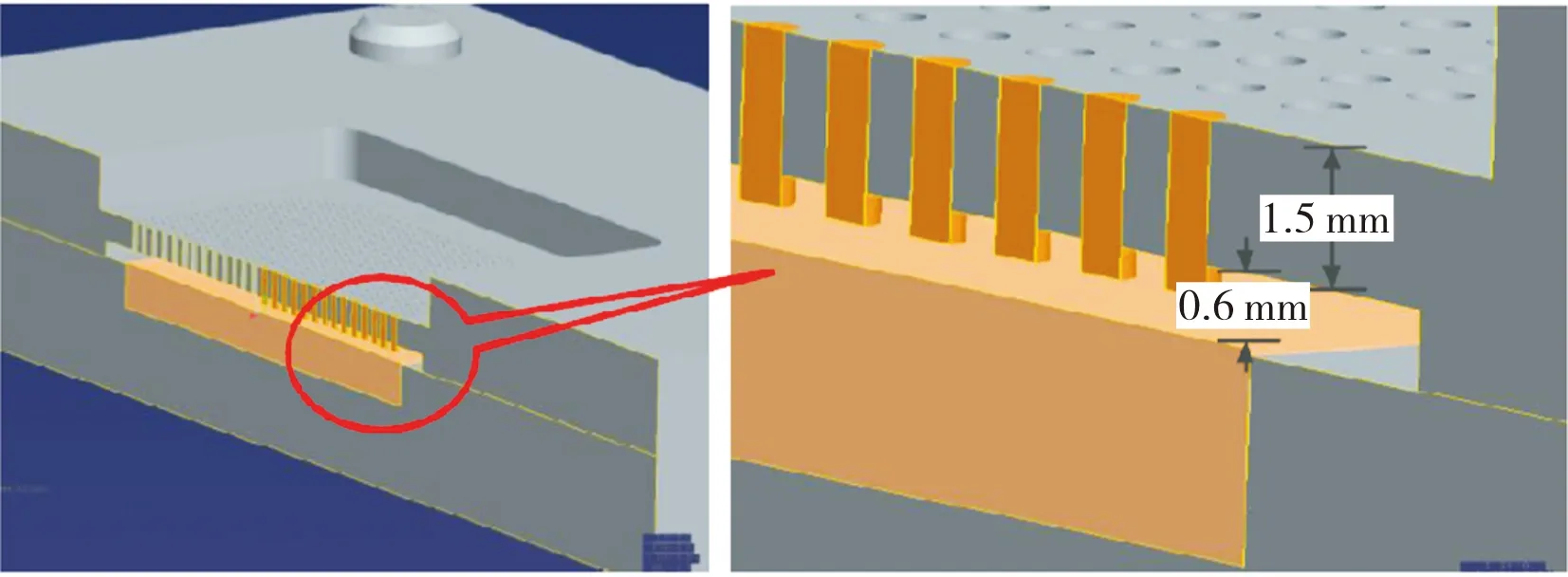

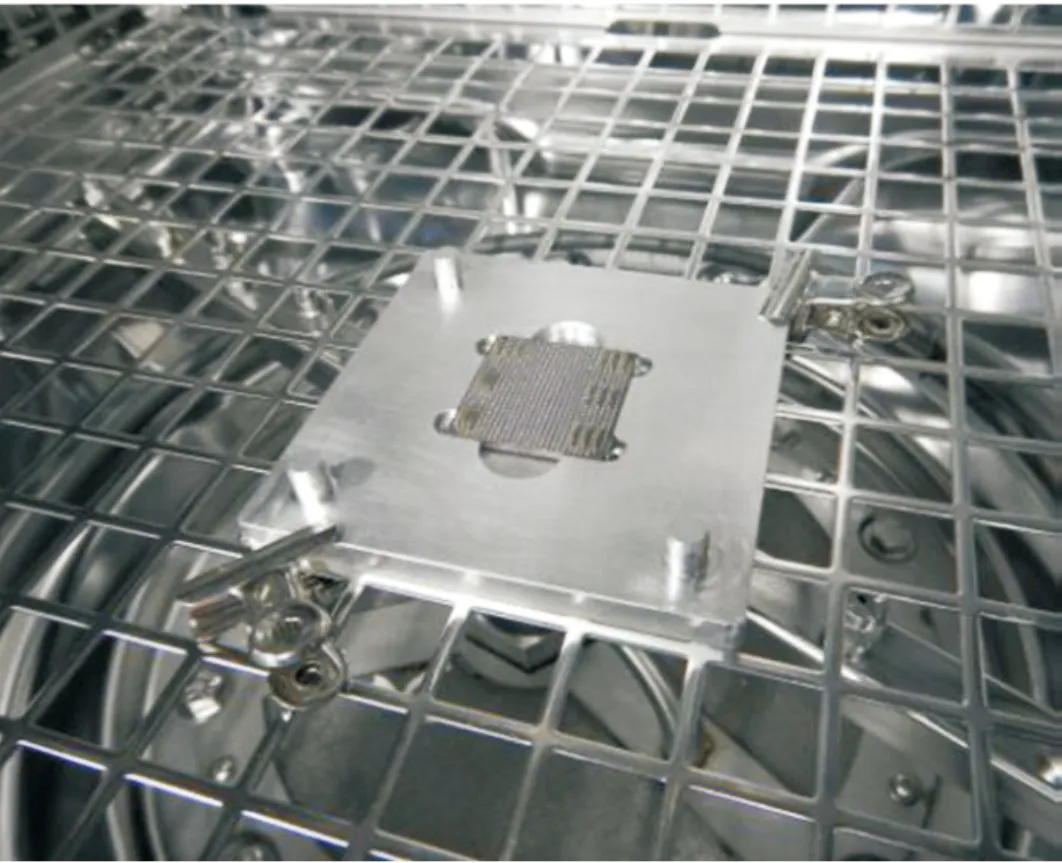

高精度的植柱工装设计由上下两部分组成。下工装用于固定器件本体,上工装用于固定所有的焊柱,通过位于上下工装上的4个定位孔径装入定位销,实现上下工装的对准。本文设计的工装能够将所有焊柱的位置偏差控制在±20 μm以内。同时所设计的在焊点上部区域预留了0.6 mm高度的空间,这样能够确保工装不影响到焊点的自由外观形态,如图1所示。

图1 植柱工装局部细节剖面图Fig.1 Sectional view of the local detail of the planting column tooling

设计时所有的焊柱上端面与植柱工装上表面位于同一水平面上,这就为控制焊柱端面的平面度提供了有利条件。

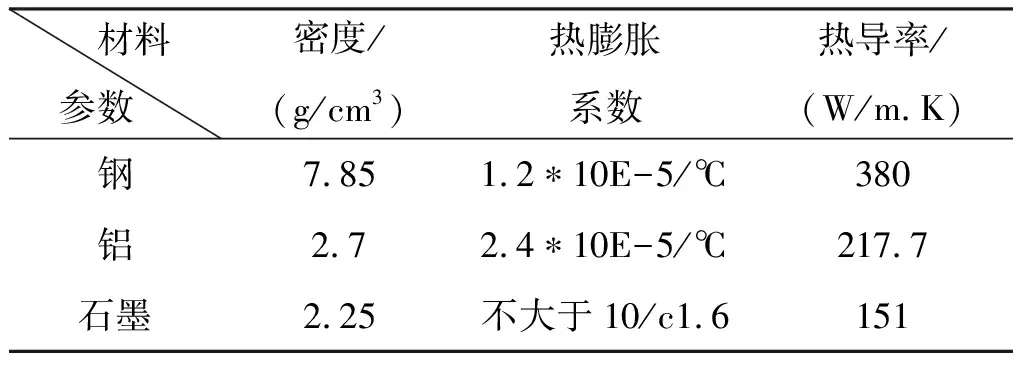

通过多次计算、设计及反复试验,结合植柱过程中各种环境的参数对工装选材的影响,最终将工装的材质定为石墨。如果工装选用钢或者铝其热膨胀系数太高,在使用工装对CCGA器件进行焊接时工装受热容易变形,会导致CCGA器件焊柱变形,焊柱对位精度不准,植柱可靠性及合格率降低。工装选材时的一些主要参数比对如表1所列。

表1 工装选材比对参数表

经过相关的植柱试验,该工装可以满足使用要求。植柱工装实物如图2所示。

图2 植柱工装实物照片Fig.2 Physical photos of planting column tooling

2 植柱

CCGA器件植柱工艺流程如图3所示。

图3 植柱工艺试验流程Fig.3 Process test flow of planting column

2.1 CCGA器件准备

从PCB板上拆卸下的CCGA器件,其焊盘上残留有大量的高铅焊柱[8],在开始植柱前必须将焊盘上的残留物进行彻底清理,如图4所示。

图4 需要清理的CCGA器件Fig.4 CCGA device to be cleaned

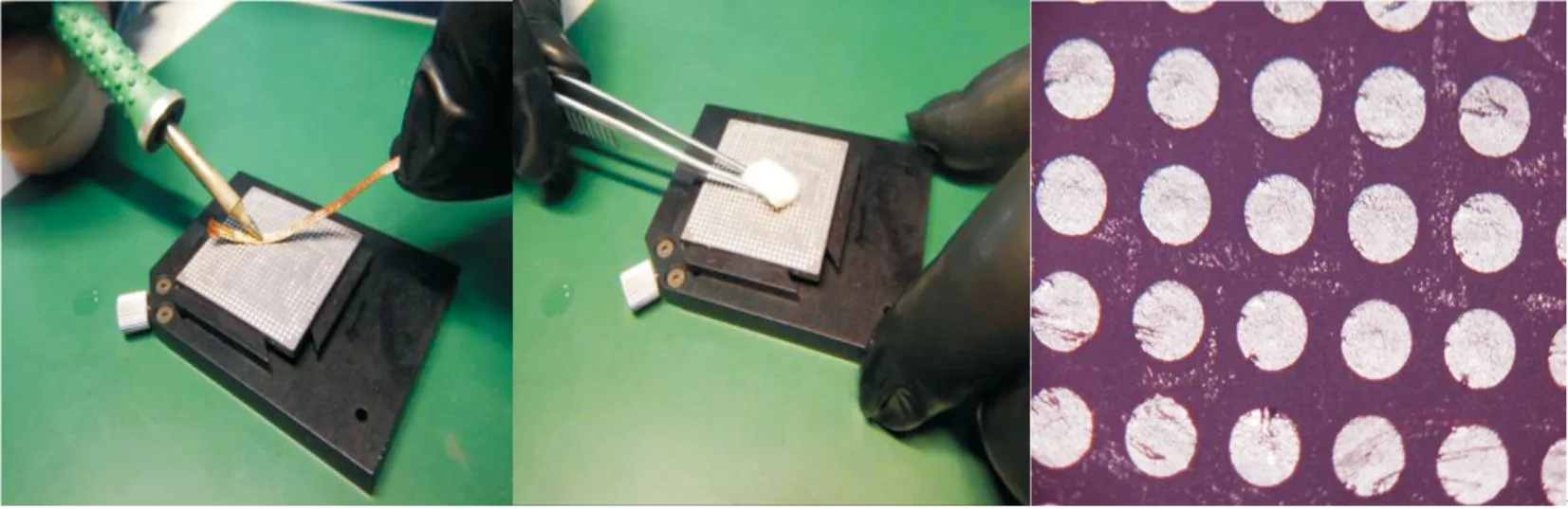

80Pb20Sn的熔点要显著高于锡铅共晶焊料,所以在清除残留物时一定要注意烙铁温度(310 ℃~328 ℃左右)、清除时间(2~3 s)、次数(不能超过3次),以免对焊盘造成损伤。本文采用逐行去除法清除器件焊盘上残留的焊柱及多余焊锡。使用吸锡绳和烙铁进行清理,将清理的CCGA器件置于工装上,涂抹助焊剂。烙铁放在吸锡绳上待器件上的锡完全熔融后逐行轻轻的拖动吸锡绳,直至CCGA器件焊盘上的残留焊柱、多余焊锡全部清除干净,并使用半干的无水乙醇无纺布将焊盘擦洗干净。对器件焊盘在15倍显微镜下进行目视检查,焊盘应无损伤,器件焊盘以外的陶瓷本体上应无多余的锡渣残留,如图5所示。

图5 CCGA器件焊盘清理过程Fig.5 CCGA device pad cleaning process

2.2 焊膏印刷

CCGA焊柱与本体之间的焊点由锡铅共晶钎料构成,在植柱焊接之前涂覆焊膏量的多少将决定植柱后焊点形态是否优良,如图6所示。根据大量试验结合工作实际使用较为统一的数据,漏板厚度设计为6 mil(0.15 mm),开孔尺寸确定为0.8 mm。

图6 植柱前涂覆的焊膏示意图Fig.6 Schematic diagram of solder paste coated before planting column

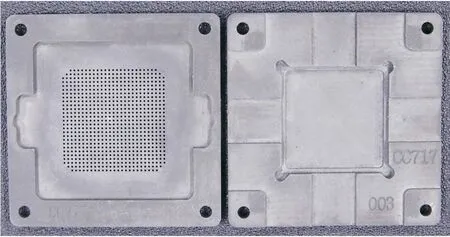

在器件焊盘上印刷焊锡膏,采用漏板手工印刷焊膏,将合适的漏板放于器件上与器件焊盘100%对齐;左手固定好漏板,右手用刮刀粘上合适的焊膏(冰箱中取出,在室温下自然回温4小时左右搅拌后的焊膏[9])开始印刷焊膏,刮刀和印制板成45度角印刷,均匀用力,刮刀匀速运动,一次印刷。要求焊膏图形厚度均匀一致性好,厚薄均匀。图形边缘清晰、无塌边、无桥连、无玷污、无漏印,焊膏图形表面平整,无凹凸现象,焊盘图形周围无多余焊膏残留。栅阵列封装器件焊盘要求在20~45倍放大镜下检查印刷图形。印刷合格的器件外观如图7所示。

图7 印刷后合格的焊膏图形外观Fig.7 Graphic appearance of qualified solder after printing

2.3 装入工装

将CCGA器件放入下工装的凹槽内,并将上工装扣在下工装上,依次安装四个定位销,如图8所示。此后所有的转移操作都必须保持植柱工装水平,不得进行倾斜、翻转等。

图8 器件装入工装后Fig.8 After the device is loaded into the tooling

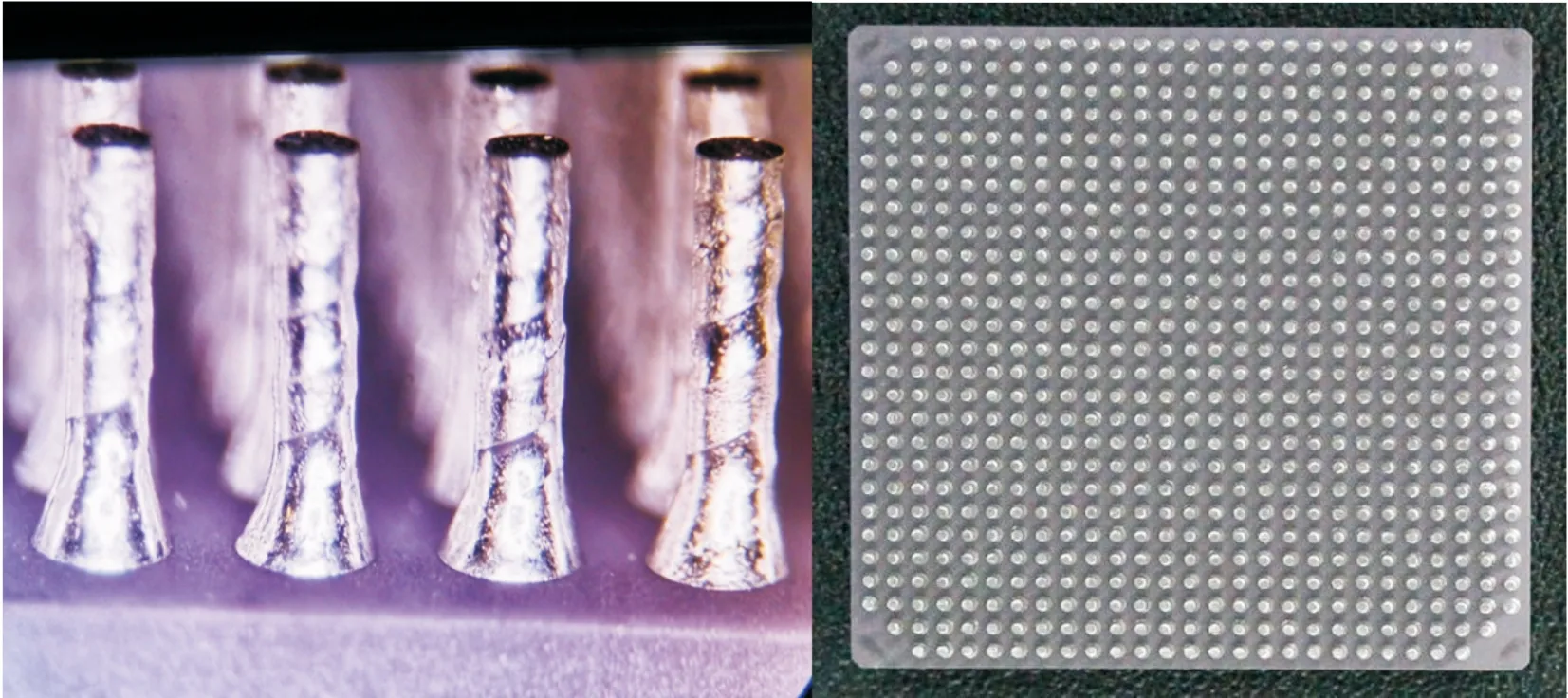

所有使用的焊柱,在组装前应进行检查,避免使用存在外观损伤和过短异常的焊柱,确保焊柱的完整性及共面一致性。使用镊子将高铅焊柱逐一装入定位孔内,并保证所有的焊柱另一端与焊膏相接触,如图9所示。

图9 焊柱安装过程Fig.9 Installation process of welding column

所有焊柱安装完成后,检查有无焊柱漏装情况。之后,将一片平整的薄陶瓷片覆盖在焊柱装配区域,如图10所示。

图10 陶瓷片需覆盖焊柱装配区域Fig.10 Ceramic sheet shall be covered with welding column assembly area

2.4 器件焊接

将植柱工装水平转移至真空载体焊接设备中进行器件焊接,使用压块将设备的测温热电偶压实固定至植柱工装的上表面,以实时监测焊接温度,如图11所示。

图11 热偶固定于植柱工装的上表面Fig.11 The thermocouple is fixed to the upper surface of the planting column tooling

焊接完成后轻轻拆开植柱工装,依次转动工装,用手缓慢的将CCGA器件从植柱工装中取出。

2.5 水清洗

将植柱后的CCGA器件进行固定后在全自动水清洗机中进行清洗,以去除残留的助焊剂。清洗过程中需要将CCGA器件进行固定,以防止在高压水流冲洗作用下器件发生移位,而碰伤焊柱。焊柱向上放置于清洗工装的凹槽内,并使用金属夹子将工装边缘在水清洗机的栏架上进行临时性固定,如图12所示。然后运行清洗程序进行水清洗,首先用55 ℃的溶剂清洗10分钟;再用45 ℃的纯水漂洗,待程序检测清洁度阻值大于500 kΩ时停止漂洗;最后进行20分钟50 ℃的烘干。最终清洗效果如图13所示。

图12 器件水清洗图Fig.12 Device water cleaning diagram

图13 CCGA器件清洗前后Fig.13 CCGA device before and after cleaning

2.6 外观检验

外观检验内容包括以下5方面:

1)焊柱与器件之间的焊点光滑完整,焊料100%包覆焊柱端部;

2)植柱后不得存在焊柱缺失的情况;

3)植柱后不得存在焊柱偏出CCGA器件焊盘的情况,要求焊柱行列间距均匀一致;

4)植柱后焊柱末端所构成的平面,其表面轮廓度不大于0.15 mm,即偏差最大的焊柱不能超过上述平面±0.15 mm;

5)所有焊柱位置排列均匀一致,不得存在弯曲的现象,焊柱倾斜度不得大于5°[10]。检验合格后的CCGA器件如图14所示。 焊锡偏少的可接受焊点如图15所示。

图14 植柱合格的CCGA器件Fig.14 CCGA device with qualified column planting

图15 可接受的焊点Fig.15 Acceptable solder joint

3 结论

本文通过对CCGA植柱专用工装、载体焊接设备的设计,成功实现了CCGA器件的植柱,并对样件进行了相关检测和试验验证。分析试验结果可知,重新植柱的CCGA器件焊点满足产品性能要求,可证明本文制定的CCGA器件手工植柱的可行性。目前,CCGA器件手工植柱已经应用于实际生产过程中,现阶段已经在初样、鉴定件中进行推广使用,对于正样产品上拆除的CCGA器件,可以进行重新植柱后组装于初样、鉴定件产品中。待积累大量成功案例后,再向正样产品中进行推广。CCGA器件手工植柱的广泛应用,为减少浪费,降低产品成本奠定了坚实的基础。