刚果(金)某铜钴矿含钴萃余液制备粗制钴盐的工艺及试验研究①

2022-03-19张志兵石玉臣张恩普沈金灵

张志兵, 石玉臣, 张恩普, 张 骄, 沈金灵, 孙 剑

(北方矿业有限责任公司,北京 100053)

钴是一种极其重要的战略金属,主要应用于硬质合金、陶瓷色釉料、电池材料、高温合金以及磁性材料等领域[1-2]。 近年来,随着国家大力发展新能源产业,钴冶炼行业得到了蓬勃发展,市场对钴原料的需求越来越旺盛[3]。

非洲刚果(金)铜钴资源丰富,钴储量占全世界总储量的近50%。 近年来,我国越来越多的钴冶炼生产企业在刚果(金)当地建厂加工生产粗制钴盐,以降低生产成本及原料运输费用。 粗制钴盐取代钴精矿进口已经逐渐成为行业趋势[4-6]。

目前常用的粗制钴盐生产制备工艺存在除杂效果不理想、辅料单耗高及产品钴品位不高等一系列不足[7-8],迫切需要开发新工艺或优化现有粗制钴盐生产工艺,以降低生产成本、改善产品质量及提高产品竞争力。

本文以刚果(金)某含钴低铜萃余液为原料,经过除杂⁃一段沉钴⁃二段沉钴⁃过滤洗涤⁃闪蒸干燥流程制备高品位粗制氢氧化钴产品。 区别于通常为保证产品品质而将二段沉钴底流返回除杂或浸出工序,本文将二段沉钴底流全部返回一段沉钴作为反应晶种,从而大大提高了沉钴回收率,增加了粗制氢氧化钴产品产量及综合回收率,且其钴含量达39%以上。

1 原料设备与试验方法

1.1 生产原料

生产所使用的含钴萃余液为刚果(金)某铜钴矿经过磨矿、搅浸、萃取等工序处理后所得低铜硫酸钴溶液,其主要化学成分见表1。

表1 含钴低铜萃余液主要化学成分/(g·L-1)

1.2 主要生产辅料

生石灰:工业级,-74 μm 粒级占比不低于80%,活性氧化钙主含量不低于75%。

焦亚硫酸钠:工业级,-74 μm 粒级占比不低于70%,主含量不低于93%。

氧化镁:工业级, -74 μm 粒级占比不低于90%,主含量不低于95%,活性不低于85%。

压缩空气:工业级,气压不低于0.4 MPa。

1.3 样品分析仪器与设备

X 荧光光谱仪、火焰原子吸收分光光度计、电感耦合等离子体光谱仪、电位滴定仪、电子天平、数显pH计及酸碱滴定台等。

1.4 试验原理

处理工艺主要由除杂、沉钴等工序组成。 除杂是通过向低铜含钴萃余液中加入一定比例的焦亚硫酸钠浆料与压缩空气,调节反应氧化还原环境,将难水解沉淀的Fe2+氧化成更易水解沉淀的Fe3+,同时通入生石灰浆料调节溶液pH 值,实现去除绝大部分铁离子的目的,另外Cu、Mn 等杂质离子在除杂过程中也能部分去除。 沉钴主要是通过加入活性氧化镁浆料,控制反应pH 值,使溶液中Co 离子以Co(OH)2沉淀物析出,再通过压滤机浆化洗涤、闪蒸干燥等工序获得含水约8%的氢氧化钴干料产品。

1.4.1 除杂反应

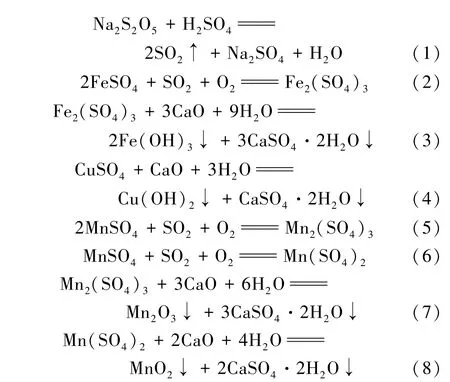

除杂反应[9-10]涉及的相关化学反应如下:

1.4.2 沉钴反应

沉钴涉及的相关化学反应如下:

2 试验结果及讨论

2.1 除杂工艺条件

2.1.1 石灰石浆料浓度对除杂效果的影响

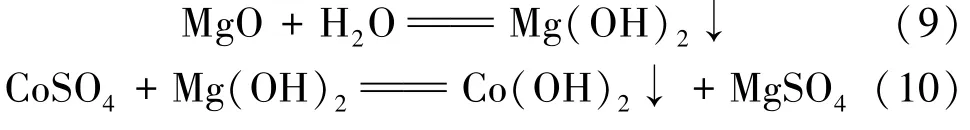

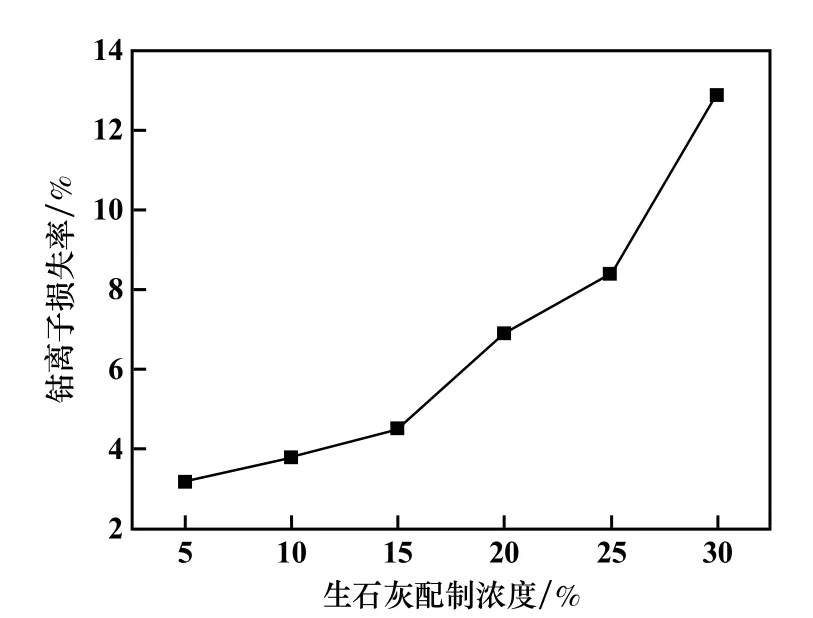

设定除杂时间5 h、pH=4.0、电位420 mV,生石灰配制浓度对除杂效果及钴离子损失率的影响分别如图1~2 所示。 从图1 看出,生石灰配制浓度对杂质离子的去除效果影响不大,随着浓度升高,铁离子去除率稳定在99%以上,锰离子去除率基本在35%~42%之间波动,铜离子去除率在50%~60%之间波动。 由图2可知,随着生石灰配制浓度升高,除杂钴损失率也逐渐升高,当浓度达到30%时,钴损失率达到12.6%,这是因为随着生石灰配制浓度升高,单位时间与空间内加入的生石灰辅料量也就越多,容易造成除杂反应局部过碱,瞬间有大量的钴离子沉淀出来,同时生成的氢氧化钴沉淀又被钙铁渣包裹无法返溶回除杂溶液中,从而造成钴离子在除杂过程中损失。除杂工序中主要离子损失,故应选择较低的生石灰配制浓度。 但较低的生石灰配制浓度又会给系统水平衡及辅料输送设备处理能力带来较大挑战。 综合考虑,生石灰配制浓度选择15%为宜。

图1 生石灰配制浓度对除杂效果的影响

图2 生石灰配制浓度对钴离子损失率的影响

2.1.2 反应时间对除杂效果的影响

生石灰浓度15%、pH =4.0、电位420 mV,反应时间对除杂效果的影响如图3 所示。 从图3 看出,首先随着反应时间延长,杂质离子去除率逐步提高。 铁、铜、锰离子去除率分别在5 h、4 h、6 h 趋于稳定。 综合考虑,除杂反应时间选择5 h 为宜。

图3 反应时间对除杂效果的影响

2.1.3 反应pH 值对除杂效果的影响

生石灰浓度15%、反应时间5 h、电位420 mV,pH值对杂质离子去除率的影响如图4 所示。 从图4 看出,反应初期杂质离子去除率均随着pH 值升高而升高。当pH=3.5 时,除铁率为92.3%,pH=4.0 时,除铁率趋于稳定,维持在99.1%以上,继续升高pH 值对除铁影响不大。 pH=4.5 时,铜离子去除率达60.4%,pH =5.5时,去除率达99.8%。 pH =5.0 时,锰离子去除率趋于稳定,维持在41.5%左右。 过高的pH 值又会造成较大的钴离子损失,原则上,在保证足够好的除杂效果条件下,pH 值越低越好。 综合考虑,除杂反应pH 值选择4.5 为宜。

图4 反应pH 值对除杂效果的影响

2.1.4 反应电位对除杂效果的影响

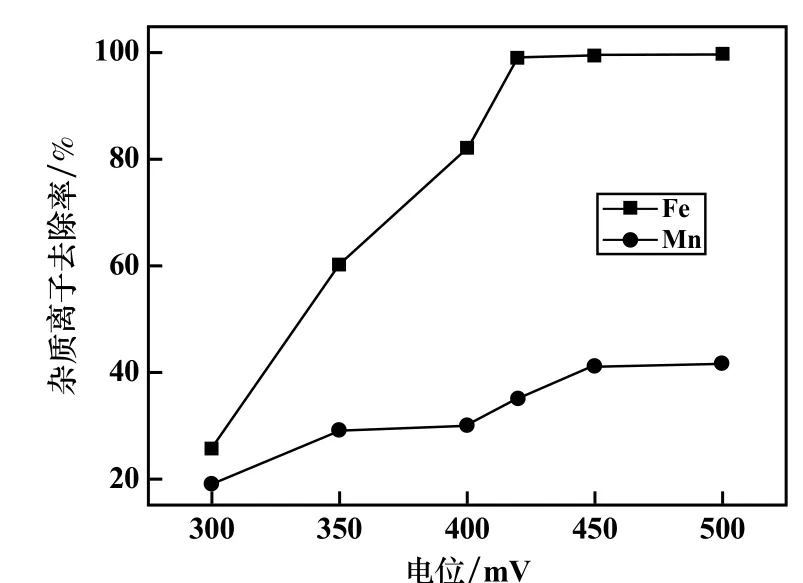

生石灰浓度15%、反应时间5 h、pH =4.5,电位对除杂效果的影响如图5 所示。 从图5 看出,杂质离子去除率随反应电位升高而逐渐升高,当电位上升到420 mV 以上时,除铁率趋于稳定,达到99.2%以上。电位450 mV 以上时,锰离子去除率变化不明显,维持在41%左右。 综合考虑,除杂反应电位控制在420 mV左右。

图5 反应电位对除杂效果的影响

2.2 一段沉钴工艺条件

2.2.1 pH 值对一段沉钴氢氧化钴品质的影响

反应时间5 h、氧化镁加入量(tMgO/tCo)0.8,考察了pH 值对一段沉钴氢氧化钴品质的影响,结果如图6 所示。 从图6 看出,氢氧化钴Co 品位刚开始随着pH 值升高而升高,pH=8 时达到最大值(45.6%),而后又随之逐渐降低。 这是由于随着pH 值逐渐升高,溶液中碱性越来越强,钴离子沉淀量越来越多,钴离子在产品中的占比也越高,但当pH 值升高到一定程度后,溶液中钴离子沉淀完全,其他杂质离子也即开始大量沉淀,同时大量加入的氧化镁辅料未能消耗完全也进入氢氧化钴产品中,导致氢氧化钴中钴品位下降。 而产品中镁杂质离子的变化趋势刚好相反,刚开始随着pH 值逐渐升高,溶液中钴离子大量析出,氧化镁浆料中镁离子基本被消耗完全,较少量转移到产品中,而当pH 值达到8 以上,溶液中氧化镁过量,较大比例的氧化镁进入到氢氧化钴产品中,从而导致产品中镁杂质含量开始逐渐升高。 综合考虑,一段沉钴反应pH 值选择8.0左右为宜。

图6 pH 值对一段沉钴氢氧化钴品质的影响

2.2.2 反应时间对一段沉钴氢氧化钴品质的影响

反应pH=8.0、氧化镁加入量(tMgO/tCo)0.8,反应时间对一段氢氧化钴品质的影响如图7 所示。 从图7看出,氢氧化钴Co 品位随着反应时间延长逐渐升高,反应时间达到6 h 后趋于平稳;杂质镁含量则随着反应时间延长逐渐降低,反应时间达到8 h 后趋于稳定。这主要是因为随着反应时间延长,溶液中钴离子析出越来越多,同时被包裹未被充分利用的氧化镁逐渐解离出来重新参与了沉钴反应从而最终逐渐降低了产品中镁含量,提高了产品钴品位。 综合考虑,一段沉钴反应时间选择6 h 为宜。

图7 反应时间对一段沉钴氢氧化钴品质的影响

2.2.3 氧化镁加入量对一段沉钴氢氧化钴品质的影响

反应pH=8.0、反应时间6 h,氧化镁加入量(tMgO/tCo)对一段氢氧化钴品质的影响如图8 所示。 从图8 看出,氢氧化钴Co 品位首先随氧化镁加入量升高而逐渐升高,但当氧化镁加入量达到1.0 时,氢氧化钴Co品位达到最大值,随后又随氧化镁加入量增加而下降。镁杂质含量则先随氧化镁加入量增加逐渐下降,氧化镁加入量1.0 时,镁杂质含量最低,此后又开始逐渐上升。 这主要是因为氧化镁加入量不足时,随着氧化镁逐渐加入,大量钴离子开始从溶液中沉淀析出,同时加入的氧化镁被置换消耗,残留在沉淀物中较少,但当氧化镁加入量达到1.0 以上时,随着加入量继续升高,氧化镁过量得越来越多,不能消耗完全的氧化镁直接进入了氢氧化钴沉淀中,从而导致钴品位越来越低,镁杂质含量越来越高。 综合考虑,一段沉钴反应时以tMgO/tCo=1.0 为宜。

图8 氧化镁加入量对一段沉钴氢氧化钴品质的影响

2.3 二段沉钴工艺条件

2.3.1 pH 值对二段沉钴渣品质的影响

反应时间4 h,考察了pH 值对二段沉钴渣钴品质的影响,结果见图9。 从图9 看出,在pH=9.0 时,二段沉钴渣Co 含量达到34.2%,而后随着pH 值逐渐升高,钴含量不断下降,同时氧化镁含量急剧升高。 这是因为二段沉钴原料是一段沉钴后液,溶液中钴离子浓度一般较低,在二段沉钴工序中要使一段沉钴中未沉淀完全的钴离子继续沉淀,必然要求更高pH 值,也就意味着氧化镁必然要部分过量,但如果pH 值过高,Mn、Mg 等杂质离子会大量沉淀,又会导致二段沉钴渣Co 含量急剧降低,同时镁等杂质含量快速升高。 综合考虑,二段沉钴pH 值选择9.0 左右。

图9 pH 值对二段沉钴渣品质的影响

2.3.2 反应时间对二段沉钴渣品质的影响

反应pH =9.0,反应时间对二段沉钴渣品质的影响如图10 所示。 从图10 看出,随着反应时间延长,二段沉钴渣Co 含量升高,同时Mg 杂质含量降低,反应时间达到3 h 以上,二段沉钴渣中Co 含量及Mg 杂质含量均趋于稳定。 综合考虑,二段沉Co 反应时间选择3 h为宜。

图10 反应时间对二段沉钴渣品质的影响

2.4 优化工艺条件下制备的沉钴产品

通过上述单因素实验,得到适宜的除杂工艺条件为:生石灰浓度15%、反应时间5 h、反应pH =4.5、电位420 mV;一段沉钴适宜工艺条件为:反应pH =8.0、反应时间6 h、氧化镁加入量(tMgO/tCo)1.0;二段沉钴适宜工艺条件为:反应时间3 h、反应pH =9.0;并将二段沉钴渣全部返回一段沉钴工序作反应晶种。 在此优化工艺条件下进行了验证实验,获得的氢氧化钴样品分析结果如表2 所示。 从表2 看出,一段沉钴优化条件下氢氧化钴Co 品位达45.60%;二段沉钴优化条件下二段沉钴渣Co 含量达34.20%;二段钴渣全部返一段作晶种所得终产品Co 含量也达到39.65%,完全满足产品销售要求。

表2 优化工艺条件下制备的氢氧化钴样品主要成分(质量分数)/%

3 结 论

1) 除杂反应优化生产工艺条件为:生石灰浓度15%、反应时间5 h、反应pH =4.5、电位420 mV, 此优化条件下的除铁率为99.5%。

2) 一段沉钴优化工艺条件为:反应pH=8.0、反应时间6 h、氧化镁加入量(tMgO/tCo)1.0,此优化条件下制备的氢氧化钴Co 品位达45.6%。

3) 二段沉钴优化的工艺条件为:反应时间3 h、反应pH=9.0, 此优化条件下获得的二段沉钴渣Co 含量达34.2%,并将此二段沉钴渣全部返回一段沉钴作为反应晶种,最终钴盐产品Co 含量达39.65%。