多次冲击下掺膨润土胶结充填体力学特性试验研究①

2022-03-19张友锋付玉华

张友锋, 付玉华, 余 姚

(1.北京科技大学 土木与资源工程学院,北京 100083; 2.赣南科技学院,江西 赣州 341000;3.江西省矿业工程重点实验室,江西 赣州341000; 4.江西理工大学 理学院,江西 赣州 341000)

井下多年开采会逐渐形成大量采空区、地面塌陷 坑,导致矿柱无法采出,增大矿石损失、降低矿山经济效益。 充填采矿法因具有矿石回收率高、防止地表塌陷、控制地压等优点,在矿山得到了广泛应用[1]。

为了控制地压,充填体必须起到支撑顶板的作用,因此需要有较好的接顶率。 充填料浆因泌水率、沉缩性而无法达到良好的接顶效果,常采取人工接顶、强制崩落接顶、加压泵送充填料接顶等措施,这些措施虽然能提高接顶率,却增加了成本和工程量。 膨润土因具有吸水性、膨胀性、触变性等特点被应用于解决金属矿山充填接顶不足问题[2-5]。 采场进行二步骤矿柱回采时,充填体不仅受到静态荷载,而且频繁爆破震动使其产生累积损伤破坏,降低了采场安全性。 已有研究对冲击作用下充填体力学性能进行了探索[6-9],但涉及范围仍不够全面。 本文利用SHPB 杆分析了同一冲击速度循环冲击对掺膨润土胶结充填体的应力应变、动态强度、吸收能、破坏特征的影响,以探索掺膨润土充填体在多次爆破冲击下的力学行为,为工程实际提供借鉴。

1 试验设计

1.1 试验材料及试样制作

试验材料主要为全尾砂、PC32.5 型普通硅酸盐水泥及钠基膨润土。

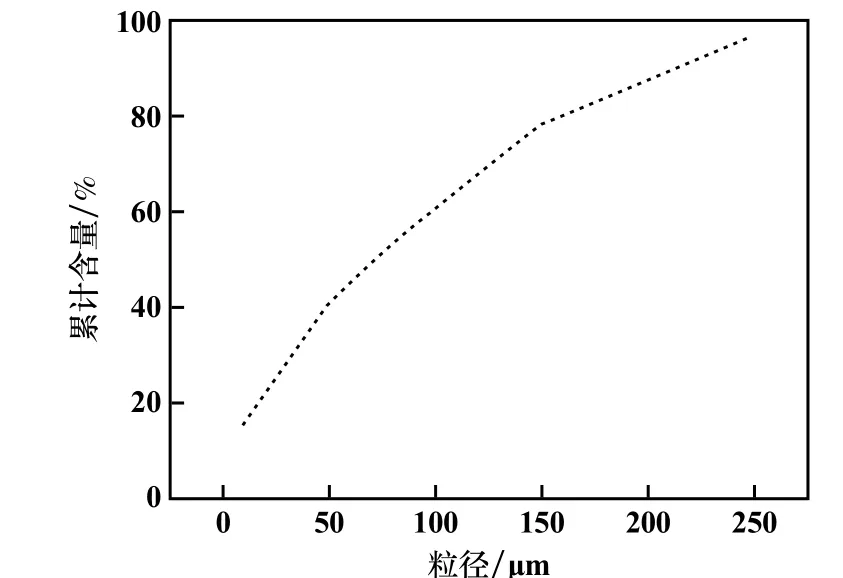

全尾砂粒级分布如图1 所示。 计算得到尾砂不均匀系数为7.82、曲率系数为1.13,证明尾砂级配和密实度好。 全尾砂主要化学成分分析结果如表1 所示。 根据矿物活性评价指标计算出该尾砂活性率为0.03,同时S、Zn 元素含量很低,表明该尾砂是理想的充填惰性材料。

图1 尾砂粒级组成

表1 全尾砂化学成分(质量分数)/%

根据国际岩石力学学会ISRM 推荐的方法[10],选择动态冲击试样尺寸为Φ50 mm × 50 mm。 试样制作流程按照国际岩石力学试验规范以及工程岩体试验标准(GB/T50266—99)进行。 电子秤称取尾砂、水泥,量筒称量自来水,将一定比例材料倒入JJ-5 水泥胶砂自动搅拌机中搅拌,将搅拌好的料浆倒入模具。 浇筑过程中需不断振捣保证均匀,使料浆面略高于模具,以便脱模时试件表面平整。 24 h 后脱模,之后将试样放入养护箱中,温度20.2 ℃、湿度96%条件下进行养护。为了减少试验误差,试样加载前需用砂纸对其端面进行打磨处理,以此来保证端面平整。

1.2 试验方法

为了对爆破冲击下掺膨润土充填体进行分析,在SHPB 试验系统进行动载冲击试验,经过探索实验,得到未掺入膨润土胶结充填体临界冲击速度为4 m/s,但为了保证多次冲击,选取入射能的60%,即3.5 m/s;参考矿山现采用的充填配比和前期探索试验数据,最终确定充填料浆配比为:灰砂比1 ∶4,质量浓度75%,养护龄期28 d,膨润土掺量分别为0、5%、10%和15%,共制备全尾砂胶结充填体试样4 组12 个。

2 SHPB 冲击加载试验

2.1 试验设备及原理

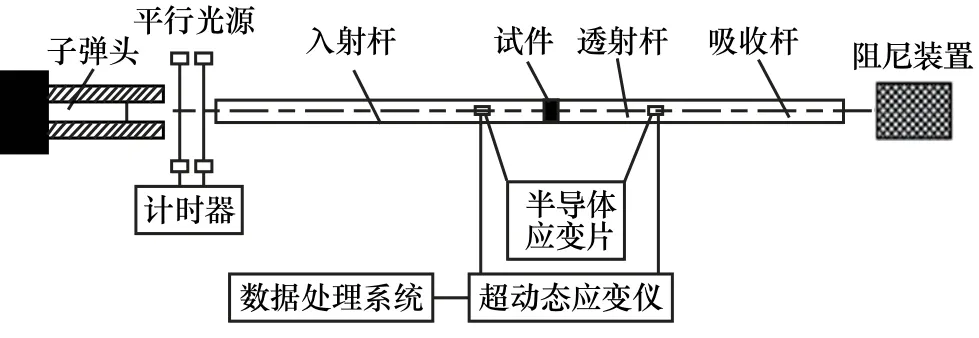

采用直径50 mm 的分离式SHPB 装置加载试验系统,试验设备结构见图2。 试验装置主要包括子弹头、入射杆、透射杆及吸收杆,通过固定气压大小、子弹头位置来保证同一种冲击速度对充填体试样进行冲击压缩。

图2 SHPB 装置示意图

根据一维应力波理论和应力平衡假设,试样应变、应变率和应力随时间变化关系为:

式中A为入射杆横截面积,cm2;AS为试件横截面积,cm2;E为压杆弹性模量,GPa;lS为试件厚度,cm;CO为弹性应力波波速,m/s;εT(t)为反射应变;εT(t)为透射应变;σS(t)为试件动态应力,MPa;εS′(t)为试样应变率,s-1;εS(t)为试样应变。

2.2 冲击加载下试样原始波形

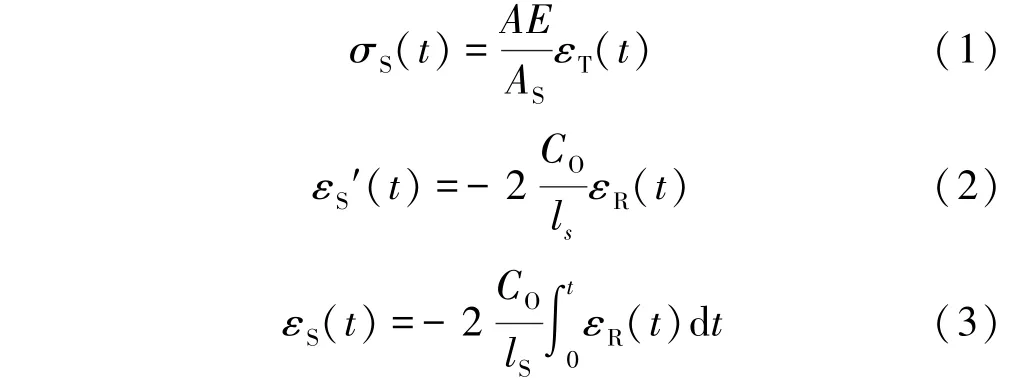

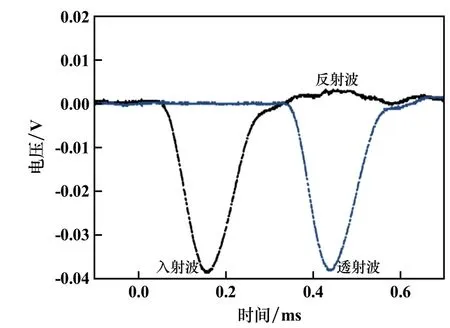

进行冲击试验前,需对SHPB 冲击加载试验系统进行校正检查。 操作过程中不添加试样,调整杆座将各杆件轴心对正,待杆件端面紧密接触后,选取一定速度进行冲击(速度不宜过大,以免对设备造成损坏),进行多次空冲试验后,观察波形是否达到试验标准,最后得到空冲加载下的原始波形如图3 所示。 由图3 可以看出,冲击加载后的入射波绝大部分发生透射,并且波幅值相近,误差在试验允许范围内,SHPB 冲击加载系统运行正常,可进行充填体冲击试验。

图3 SHPB 空冲试验波形图

3 试验结果与分析

3.1 充填体动态冲击应力⁃应变曲线

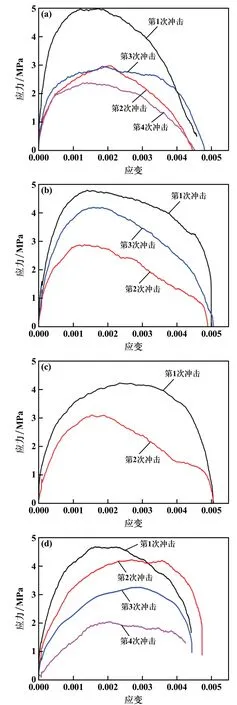

图4 为循环冲击下不同膨润土掺量的胶结充填体动态应力⁃应变曲线。 养护龄期28 d 的胶结充填体经过多次冲击后应力应变曲线经历了微裂隙闭合、弹性变形、非弹性、裂纹贯通及破坏阶段。 对比分析可以看出,充填体应力应变曲线与膨润土掺量有显著相关性,未掺膨润土充填体多次冲击后曲线比首次冲击显著下跌,其中首次冲击后充填体局部产生裂隙,第2 次冲击应力下降但裂隙被压密,第3 次冲击应力略微上升,第4 次冲击发生破坏,第2~3 次冲击应力相对接近;掺入膨润土后,充填体应力曲线逐级下降,充填体具有更稳定的动态承载能力。 掺入膨润土5%和10%的充填体第2 次、第3 次冲击曲线出现了动态强度软化现象,且多次冲击比首次冲击更先达到峰值应变;膨润土掺量15%时,首次冲击峰值应变出现在0.002 附近,而多次冲击峰值应变约0.003,可见掺入膨润土可以提高充填体的动态承载能力。

图4 充填体试样动载冲击应力⁃应变曲线

3.2 多次冲击充填体动态强度特征

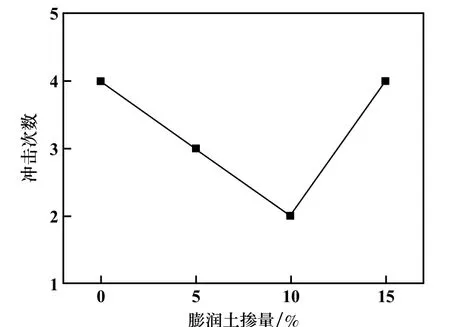

充填体承受冲击次数的大小表征着抵抗爆破振动的能力水平。 充填体抗冲击次数与膨润土掺量的关系如图5 所示。 由图5 可以看出,充填体抗冲击次数与膨润土掺量呈先降低后增大的趋势,膨润土掺量10%时抗冲击次数最低。

图5 充填体抗冲击次数与膨润土掺量关系

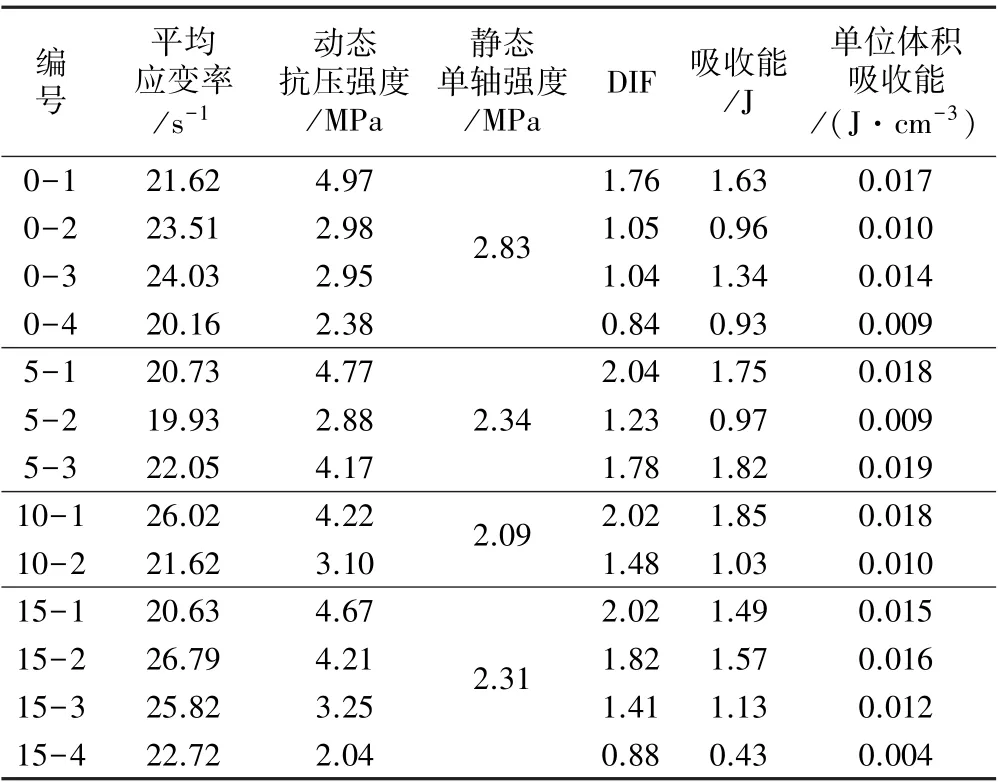

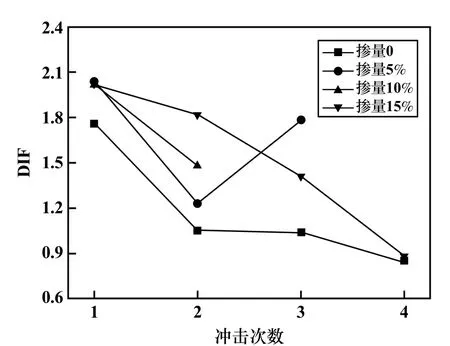

表2 为冲击加载下掺膨润土充填体试样的试验结果(其中编号0-1 表示膨润土掺量0、冲击次数1,其余类推)。 动态抗压强度增强因子(DIF)常被用来表示材料抗冲击性能,分析动态抗压强度增强因子能够进一步量化动静加载条件下充填体强度的变化关系。DIF 曲线见图6。 结合表2 和图6 可知,充填体DIF 随冲击次数增加大部分呈降低趋势,但进一步观察数值可以看出,首次冲击时,掺入膨润土各DIF 均在2 左右,明显大于未掺入膨润土时的DIF;而多次冲击时,掺入膨润土各充填体DIF 均大于未掺入膨润土的DIF。 掺入膨润土的充填体不仅在首次冲击时具有良好的抗冲击能力,而且多次冲击后仍具有良好的抗冲击能力。

表2 充填体试样动载和静载试验数据

图6 动态强度因子(DIF)

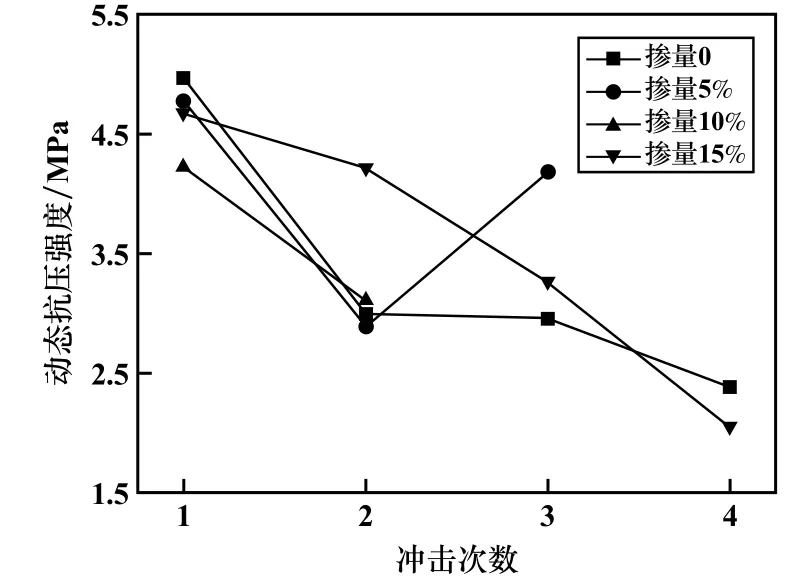

将不同膨润土掺量胶结充填体在各冲击次数下的动态峰值抗压强度作图,如图7 所示。 由图7 可知,受到冲击加载后,膨润土掺量10%和15%充填体动态抗压强度随冲击次数增大呈下降趋势,且掺量15%时下降趋势更慢。 这是由于掺入膨润土后,膨润土产生的细小气孔充斥于充填体内部,颗粒间形成板状、块状颗粒,充填体抗压能力增大。 侧面反映出了掺入膨润土在满足充填接顶的情况下可以提升充填体的抗冲击性能。

图7 动态抗压强度

3.3 冲击加载下充填体能量变化特征

充填体在受到动态荷载冲击的过程中伴随着能量的改变,入射能WI、反射能WR、透射能WT及试样吸收能WS间的关系为[11]:

式中WI为试样入射能,J;WR为试样反射能,J;WT为试样透射能,J;WS为试样吸收能,J。 参考岩石动力学中表征试样单位体积内吸收能的方法,引入比能量吸收量SEA对充填体单位体积内吸收能进行表征,其计算方法为[12]:

式中VS为试样体积,cm3。

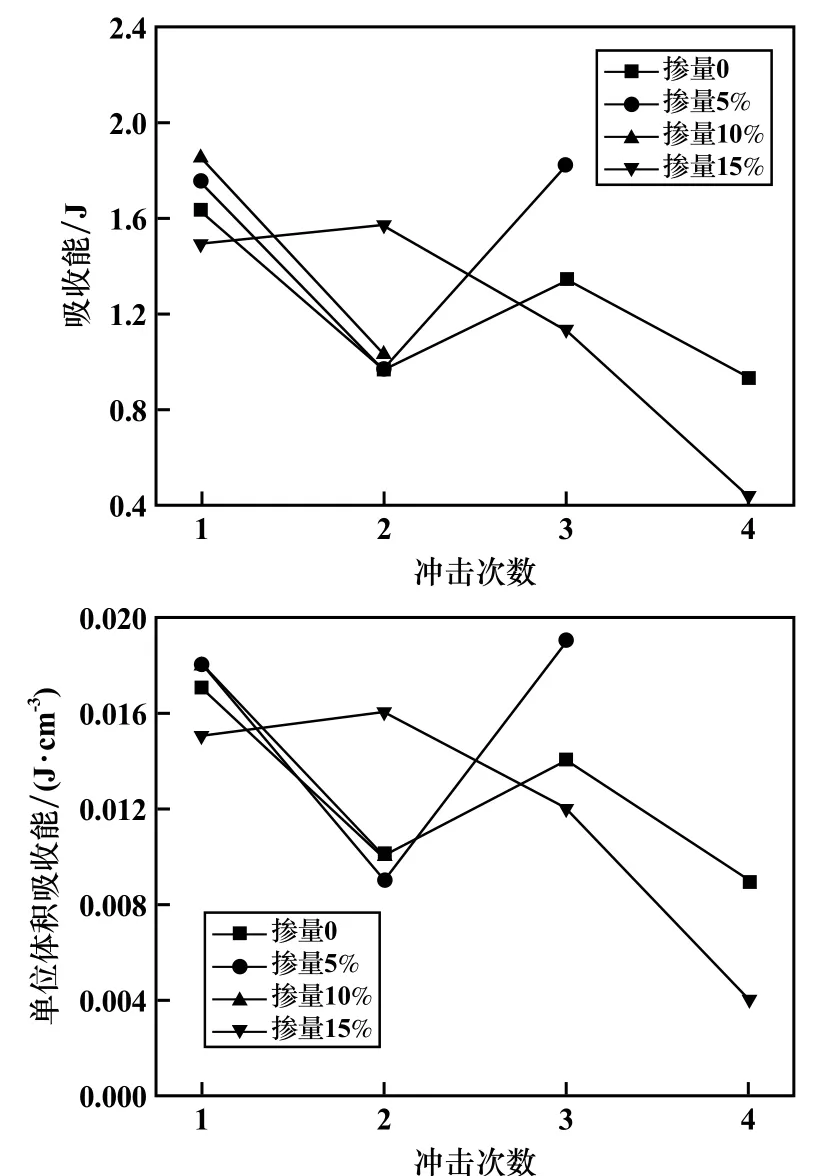

根据上述各类能量计算公式,对尾砂胶结充填体动态冲击过程中的能量值进行测试计算。 为定量表明膨润土掺量对充填体吸收能、单位体积吸收能间的关系,将充填体试样的吸收能、单位体积吸收能与膨润土掺量作图,见图8。 由图8 可知,各掺量充填体吸收能、单位体积应变能(比能量吸收)与应力应变曲线表现出相同的变化规律。 充填体能量值对冲击次数敏感性较高,掺入膨润土后,冲击次数小于2 次时,充填体吸能能力增大,说明掺入膨润土虽然可以提高其动态力学性能,但只能在一定冲击次数内。 因此多次爆破时要减少炸药量并及时对充填体进行监测。

图8 充填体能量值与掺量关系

3.4 充填体破坏特征

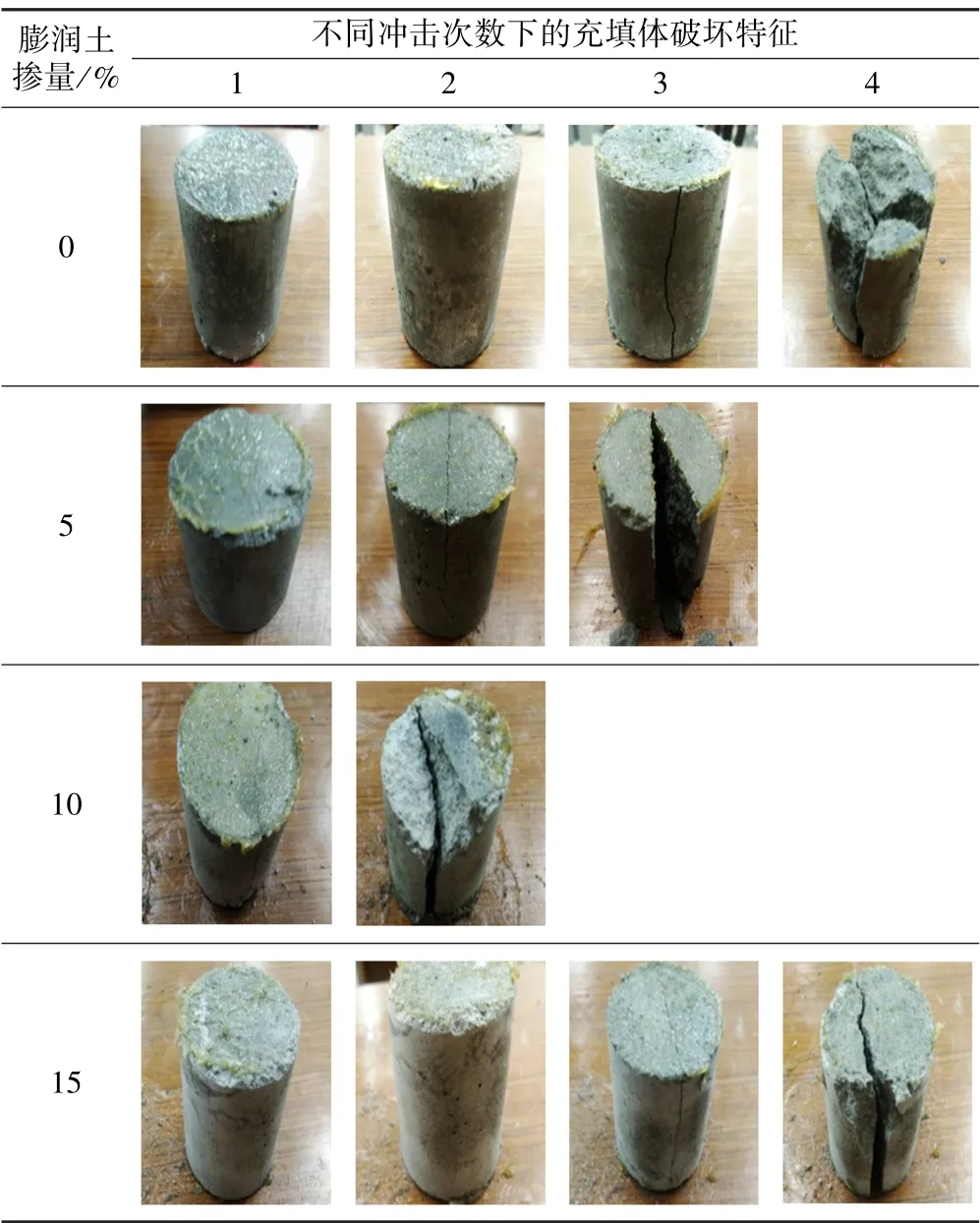

不同膨润土掺量胶结充填体的力学特征存在差异,受到多次动载冲击后会表现出不同的破坏模式。为了揭示其变形破坏特征,表3 记录了充填体多次冲击后的破坏过程。 由表3 可以看出,膨润土掺量与充填体变形破坏显著相关,掺量0、15%的试样受到4 次冲击后发生破坏,其中前2 次冲击后试样端部发生破坏,第3 次出现细微裂纹,第4 次直接出现宽大裂缝而破坏;掺量5%、10%的试样承受2 次或3 次冲击后发生破坏,可见膨润土掺量小于15%时会降低充填体抵抗冲击的能力。 进一步观察可看出,试样最终破坏类型均表现为轴向张拉破坏。 这是由于养护28 d 的胶结充填体内部经过水泥水化反应后,已经生成大量C—S—H 凝胶,颗粒间黏结力变强,具有更好的抗冲击变形能力,受到多次冲击后仍具有良好的完整性。从最终破坏块数上看,未掺入膨润土的胶结充填体最终破坏数为3 块,而掺入膨润土充填体最终破坏数均为2 块,直观反映出掺入膨润土后增强了充填体完整性。 膨润土的加入使内部孔隙被充满,受力更加均衡,当出现裂隙时,内部积累的能量大部分沿着充填体主裂隙释放。 从破坏形式分析可见,充填体出现微小裂隙到失稳中间无缓冲过程,在生产中,要加强对充填体的监测,防止出现突然垮落。

表3 不同膨润土掺量充填体破坏特征

4 结 论

1) 多次冲击后,胶结充填体应力应变曲线均存在明显的微裂隙闭合、弹性变形、非弹性、裂纹贯通与破坏阶段;未掺入膨润土充填体应力显著下跌,掺入膨润土后则逐级下降。 膨润土掺量5%和10%的充填体多次冲击比首次冲击更先达到峰值应变,且出现动态强度软化;膨润土掺量15%时,充填体首次冲击峰值应变出现在0.002 附近,而多次冲击峰值应变约0.003。

2) 随着膨润土掺量增大,充填体抗冲击次数呈先降后增趋势,掺量10%时最低。 充填体动态强度因子(DIF)、动态抗压强度随冲击次数增加而降低;冲击后,掺膨润土充填体DIF 均大于未掺膨润土充填体DIF 值。 说明掺入膨润土虽然能降低充填体抗冲击次数,但动态抗压强度仍处在一个较高的水平。

3) 充填体能量值对冲击次数敏感性较高,充填体吸收能、单位体积应变能整体随冲击次数增加而下降,其中部分冲击次数会出现先降后增现象,说明掺入膨润土虽然可以提高充填体动态力学性能,但多次冲击时需减少炸药量并及时进行监测。

4) 试样最终破坏类型均表现为轴向张拉破坏。膨润土掺量与充填体变形破坏具有显著相关性,未掺入膨润土的胶结充填体最终破坏块数为3,而掺入膨润土充填体最终破坏块数为2,说明掺入膨润土增强了充填体的整体性;充填体从出现微小裂隙至失稳无缓冲过程,需加强监测,防止出现充填体突然垮落。