浮动核电站安全壳泄漏率指标分配

2022-03-19季刚苏晓亮李海东徐锋谭美

季刚,苏晓亮,李海东,徐锋,谭美

武汉第二船舶设计研究所, 湖北 武汉 430205

0 引 言

根据《核电厂反应堆安全壳系统的设计》(HAD102/06)的规定,安全壳系统的主要功能是在事故工况期间及以后限制放射性物质从堆芯和反应堆冷却剂系统释放到周围环境。安全壳作为安全壳系统的主体结构,设计成完全包围一回路压力边界,能承担事故工况下高强度的安全壳设计压力和温度,并保持结构完整性、具有满意的密封性能[1]。陆上核电站除AP1000外,安全壳一般采用预应力钢筋混凝土加钢制内衬结构,预应力混凝土是承压结构,钢制内衬是密封结构,其安全壳容积一般约50 000 m3、设计压力约0.4 MPa[2]。浮动核电站安全壳一般采用钢制船舱结构,例如俄罗斯核动力破冰船、KLT40S浮动核电站均采用这种结构[3]。受平台空间限制,浮动核电站安全壳容积小、压力高,且在构筑物和贯穿件等隔离系统等方面与陆上核电站存在较大区别,对安全壳密封性能具有重要影响。

目前,国内外关于安全壳泄漏的研究主要集中在试验方法、程序、数据监测等方面,研究旨在如何合理、安全、可靠地进行安全壳密封性试验和日常监测,鲜有关于如何预报安全壳整体泄漏率水平的研究。赵旭等[4]的AP1000安全壳试验方法研究、章春伟等[5]的安全壳在线监测方法和系统设计研究、褚英杰等[6]的国内外安全壳泄漏率计算方法对比研究,代表了当前国内安全壳泄漏率的研究现状。而我国目前浮动核电站仍处于研制阶段,尚未有实船或试验来验证安全壳的泄漏率,因此,有必要通过开展理论预报研究,明确安全壳的整体泄漏率水平,建立科学合理的浮动核电站(FNPP)安全壳泄漏率指标体系。本文将按照“标准分析−提出指标−验证指标”的思路,参考陆上核电站(下文简称“陆核”)标准,对平台的整体泄漏率指标进行分解,并参考相关试验数据、设备数据对该分配指标的可实现性进行分析,验证分配的合理性,并将结果作为平台安全壳密封性控制和试验的依据。

1 浮动核电站安全壳总体方案

1.1 安全壳主要参数

受平台空间限制,浮动核电站采用小型钢制安全壳,自由容积约2 000 m3,使得安全壳事故峰值压力较高。为控制失水事故后安全壳峰值压力,浮动核电站一般建议采用抑压型安全壳,在安全壳内设置约700 m3的抑压水箱,汽水比约7:3,安全壳设计的事故压力约0.7 MPa、事故温度约160 ℃,如表1所示。

表1 泄漏率试验的安全壳参数Table 1 Parameters of the safety vessel for leakage rate test

1.2 安全壳结构特征

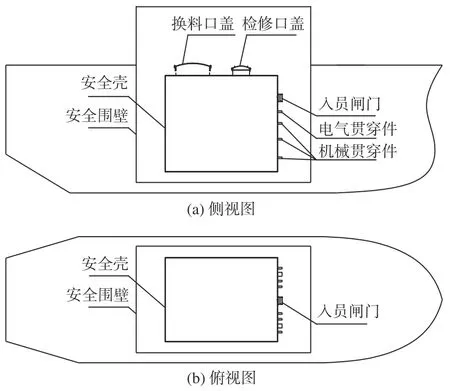

陆核安全壳为独立的构筑物型式,浮动核电站以船壳和舱壁甲板为边界构成一个装有核部件的堆舱结构。堆舱内布置安全壳,依据《核商船安全规范》(Res.A.491(XⅡ))[7]的规定,浮动核电站安全壳采用双层密封结构,需具有如下特征:

1)第1层密封结构为耐压边界,可承受设计基准事故工况下的峰值压力,是包容放射性物质的主要屏障;

2)第2层密封结构为安全围壁包封,完全包围安全壳结构及核蒸汽供给系统在内的所有放射性源项,具有水密和气密性能,进一步包容安全壳旁路泄漏,降低放射性物质向平台内舱室和外界大气环境的泄漏水平[8]。

浮动核电站安全壳及安全壳围壁如图1所示。

图1 浮动核电站安全壳双层密封结构Fig.1 Structure of the safety vessel of the FNPP

1.3 安全壳隔离系统

安全壳隔离系统依附于安全壳结构,共同构成了浮动核电站第3道放射性物质包容屏障,应具有密封性能。安全壳隔离系统主要由贯穿件和隔离阀组成,贯穿件数量与尺寸小于陆核规模。根据我国浮动核电站设计经验,贯穿件规格及数量如表2所示。

表2 浮动核电站安全壳贯穿件汇总Table 2 Summary of penetrators for the FNPP

另外,依据《核商船安全规范》规定,延伸到安全壳结构外侧的含有或可能含有放射性物质的管道系统,应设置2道隔离阀并能进行检漏,安全壳隔离原则与陆核相似。

2 泄漏率指标要求研究

2.1 整体泄漏率指标

2.1.1 源项、平台环境与剂量评价

安全壳整体泄漏率应结合源项分析和烟羽应急计划区等要求,王军龙等[9]对比研究了ACP100S小堆与AP1000陆上大堆的源项特点,并指出ACP100S功率为100 MW级,各放射性元素的初始堆芯积存量较AP1000小1个数量级。按此分析,在相同安全壳泄漏率条件下,小堆向外部环境释放的源项较大堆小1个数量级。美国核管会(NRC)发布的“为小堆制定应急计划和准备的框架”文件中,也指出了小堆应充分考虑其源项更小的特点。

然而,考虑到浮动核电站内空间环境较小、人员集中的特点,放射性物质可能扩散到船员工作或生活的舱室,辐射对船员的影响不容忽视。因此,平台安全壳泄漏率还应结合舱室的环境剂量来评价,平台内舱室剂量标准应满足压水堆核动力厂辐射分区设计特征规定的场剂量率、气载放射性活度浓度和居留特征要求(具体详见文献[10]),安全壳泄漏率应满足上述剂量评价要求。

综上所述,安全壳泄漏率指标的确定应是一个螺旋迭代的过程。考虑到小堆的源项更小,本文参考陆核经验作为浮动核电站安全壳泄漏率,具有一定的可行性。

2.1.2 泄漏率指标

参考NB/T 20018《压水堆核电厂安全壳密封性试验》[11]、GB/T 15761《2×600MW压水堆核电厂核岛系统设计建造规范》、RCC-G-1986《核电站土建设计建造规则》等国内外规范,安全壳泄漏率指标应满足失水事故工况下,24 h内总的最大泄漏率Fa不超过安全壳内气体总质量的0.3%。

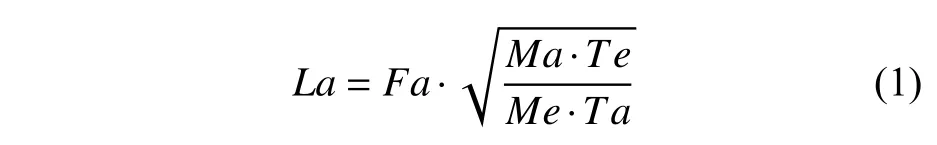

由于事故工况下安全壳泄漏率不能直接测量,需等效转化为常温环境下试验工况的最大泄漏率La。Fa与La的换算关系如下[5]:

式中:Ma为事故工况下安全壳内汽水混合物和空气的摩尔质量,与事故后主冷却剂介质闪蒸的量有关,经事故分析后取21.5 g/mol;Me为试验工况下安全壳空气的摩尔质量,通常取29 g/mol;Ta为安全壳事故温度(表1);Te为试验工况的环境温度(通常取20 ℃)。

据此分析,试验工况下的La为0.213%/24 h。考虑到安全壳老化、试验误差等因素影响,试验阶段安全壳实际允许的泄漏率La0应不超过75%La[12]。因此,浮动核电站安全壳泄漏率试验的总体参数如表3所示。

表3 安全壳泄漏率试验总体参数Table 3 General parameters of leakage rate test for the safety vessel

2.2 局部泄漏率指标

为保证安全壳整体泄漏率满足指标要求,应严格控制局部泄漏率指标。参考陆核电站模式[12-13],国内外规范要求局部泄漏率的总体指标不应超过安全壳实际允许泄漏率La0的下列百分比:

1) B类试验:贯穿件允许的泄漏率之和不应超过10%La0;

2) C类试验:隔离阀允许的泄漏率之和不应超过50%La0。

在方案设计实施过程中,按照贯穿件和管道通径,将局部泄漏率总体指标二次分配给具体的贯穿件和隔离阀。参考浮动核电站示范工程的设计经验,局部泄漏率的二次指标分配方案如表4所示。

表4 浮动核电站局部泄漏率指标分配Table 4 Distribution of local leakage rate indices of FNPP

3 泄漏率结果数值验证及可行性分析

3.1 B类试验泄漏率

如表4所示,浮动堆安全壳B类泄漏率试验贯穿件包括换料口盖、设备检修口盖、耐压屏蔽圆门。受平台空间限制,其结构型式与陆核设备或人员闸门有一定差异,一般采用单密封盖、双道O形密封圈的密封结构[14]。

B类试验泄漏率预报依据类似密封结构的实测泄漏率试验,试验模型为内圈直径414 mm、外圈直径478 mm、密封结构直径14 mm的双道O型结构。测量试验压力下不同压缩量下的空气泄漏率,最终实取单位长度密封边界的泄漏率为0.001 Nm3/(h·m−1)。根据贯穿件开口周界长度,即可得相应贯穿件的泄漏率,如表5所示。

表5 贯穿件泄漏率的计算值及其与分配值之比Table 5 Calculated leakage rate and calculation-distribution ratio of penetrators

电气贯穿件泄漏率参照GB/T 13538-2017[15]的安全壳完整性要求,包括开孔密封的电气贯穿件设计在任何事故后的压力和安装后的环境温度下的泄漏率不大于1×10−3Pa·m3/s,即3.6×10−5Nm3/h,则所有电气贯穿件的泄漏总和为0.000 57 Nm3/h。

由表5可见,B类贯穿件泄漏率预报值与分配值之比约27.9%,设计余量较大,满足标准要求。

3.2 C类试验泄漏率

隔离阀泄漏率与其所属管道通径成正比例关系,陆核通常以阀门单位公称直径、单位时间的泄漏体积来控制阀门允许的泄漏率。本文调研了多个产品的设计数据,例如,安全壳设计压力为0.45 MPa,上世纪生产的一般取8~12 (cm3·min−1)/cm,目前产品已到达2.5~3.0 (cm3·min−1)/cm。

参照《失水事故后流体系统的安全壳隔离装置》EJ/T 331-92[16],本文按照保守的策略,假定阀门的密封性能如下:

1) 一般管道隔离阀:8 (cm3·min−1)/cm

2) 进、排风隔离阀:12 (cm3·min−1)/cm

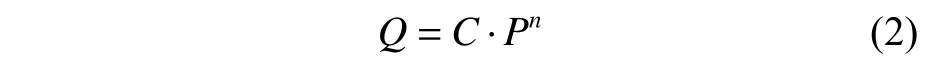

由于浮动核电站安全壳设计压力较高,需要对泄漏率进行压力修正,一种推荐的修正关系[17-18]如式(2)所示:式中:Q为泄漏量;C为待定常数;n为幂指数。EJ/T331-92推荐n=1/2,因此浮动核电站安全壳隔离阀泄漏率压力修正系数为1.247 2。

根据浮动核电站设计方案,安全壳隔离系统一般管道通径之和为278.8 cm,进、排风通径分别为30 cm。主蒸汽(2×φ400)和给水管(2×φ200)由于不考虑参与局部泄漏试验,在A类试验时进行其密封性试验,但在泄漏率统计分析的设计阶段建议作为一般管道考虑。

综上所述,安全壳隔离阀泄漏率计算值及其占分配值的比例如表6所示。

表6 隔离阀泄漏率的计算值及其与分配值之比Table 6 Calculated leakage rate and calculationdistribution ratio for the islation valve

由表6可知,安全壳隔离系统所有隔离阀的泄漏计算值占分配值的比例之和约74.5%,设计余量较大,满足标准要求。

3.3 与陆核的对比分析

秦山核电厂安全壳自由容积为55 400 m3,试验压力0.368 MPa,B、C类泄漏率试验分配方案如下[19]:

1) B类贯穿件允许泄漏率分配。

(1)人员闸门、应急人员闸门、设备闸门10%La0;

(2)燃料运输通道10%La0;

(3)电气贯穿件10%La0。

2) C类隔离阀允许泄漏率分配。

(1)管道隔离阀25%La0;

(2)进、排风隔离阀5%La0。

秦山核电站与浮动核电站的泄漏率总体参数对比如表7所示。

表7 陆核与海核泄漏率总体参数对比Table 7 Comparison of overall parameters between landbased plant and FNPP

由上表可见,从控制安全壳整体泄漏率的角度考虑,浮动核电站与陆核B、C类试验的全部贯穿件和隔离阀的综合泄漏率均小于60%La0。

从泄漏率结果占分配值的比例分析,可以认为浮动核电站与陆核的上述比值的设计余量均较大,安全性较好。浮动核电站的C类泄漏率占比较陆核的高,主要原因是隔离阀泄漏分析直接沿用了陆核阀门的参数,同时还假设主蒸汽和给水管有泄漏。

另外,由于浮动核电站阀门通径相对陆核的小得多,而小管径阀门密封性更好,因此本文采用的分析方法偏保守,技术可行性较好。

4 结 论

本文根据标准规范和陆核经验数据,开展了浮动堆安全壳泄漏率分配分析,研究表明泄漏率计算值小于分配值,且存在较大的设计余量。因此,综合分析后给出如下结论及建议:

1) 安全壳整体泄漏率满足3‰/24 h,整体安全壳实际允许泄漏率La0不超过最大允许泄漏La的75%。

2) B类和C类泄漏率不超过整体安全壳实际允许泄漏率La0的10%和50%。

为完善船用堆安全壳的设计理论,后续有必要开展钢质安全壳打压方法的研究,这些方面对安全壳结构力学性能、试验的安全性以及经济性具有重要影响。