烟气脱硫石膏(干态) 二水硫酸钙的分析方法研究

2022-03-19于峥

于峥

(广州珠江电力有限公司,广东 广州 511457)

0 引 言

我国石膏工业的标准质量体系是建立在天然石膏基础之上的。2007 年之前我国没有统一的烟气脱硫石膏标准体系,最早的烟气脱硫石膏质量标准是参考欧洲脱硫石膏标准(VGB-M701e) 编制的。目前,脱硫石膏主要用在石膏建材制品、水泥缓凝剂和土壤改良剂方面的物理循环综合利用研究,在现行标准中仍没有系统的脱硫石膏分析标准,现有国标《石膏化学分析方法》 (GB/T5484-2012) 未完全涵盖脱硫石膏所有质量参数的分析,工信部发布的 《烟气脱硫石膏化学分析方法(JC/T2437-2018) 仅给出石膏中碳酸盐、氨、硝酸盐、氯离子和半水亚硫酸钙的测定方法,其余指标分 析 方 法 参 照 国 标 GB/T5484-2012 和GB/T176-2017。

新出台的电力行业标准《石灰石-石膏湿法烟气脱硫系统化学及物理特性试验方法》 (DL/T1483-2015)虽提供了一套脱硫吸收剂(石灰石)、浆液、滤液、废水和脱硫石膏的化学、物理特性试验方法,解决了与脱硫系统性能相关的标准制定相互之间的混乱,但未对方法检测范围和准确度进行系统考察。

脱硫石膏是钙基烟气脱硫工艺产生的主要副产品,它与天然石膏相比,由于来源不同,化学成分均与天然石膏有明显差别,20 世纪至今,研究者不仅对脱硫石膏可溶性杂质、石膏粒径和煅烧时间进行了考察,还通过借鉴早期学者对石膏脱水相的研究结果,对脱硫石膏的物相变化也进行了研究。

脱硫石膏与天然石膏相比有显著差别,包含氯化物、未反应的碳酸钙及未被完全氧化的亚硫酸钙等其他成分,CaSO4·2H2O 是脱硫石膏中重要质量指标之一,是石灰石原料品质及脱硫工艺系统运行状况主要表征数据。

目前,脱硫系统分析方法仍采用由脱硫公司引进国外的方法,其测定方法主要有灼烧重量法和氯化钡沉淀重量法2 种;这些分析方法在很多方面不完善,可操作性不高,在实际分析中发现根据VGB-M 701e 所述灼烧重量法在360 ℃的马弗炉内彻夜灼烧并不能得到恒定的重量值,甚至出现错误结果,本论文对该法进行了探究,同时通过分析脱硫建筑石膏的三相,对选择的试验温度值进一步论证;用标准方法(GB/T 5484-2012) 对比重测定法和改进后的灼烧重量法进行检验。

1 标准法

1.1 原 理

在230±5 ℃下将预先烘干的试样脱水至恒重。

1.2 操 作

称出1 g 试样(已去除自由水),精确至0.1 mg,放入已烘干至衡量的带有磨口塞的称量瓶中,在230±5 ℃的烘箱中加热1 h,用坩埚钳将称量瓶取出,盖上磨口塞,放入干燥器中冷却至室温,称量。再放入烘箱中于同样温度下加热30 min,反复加热、冷却和称量,直至衡量。

1.3 计 算

结晶水含量计算式如下:

式中:m 为加热前试样质量,g;m1为加热后试样质量,g。

硫酸盐含量,以二水硫酸钙在干燥基石膏中所占的质量分数表示,计算如下:

式中:172.17 为CaSO4的分子质量;18.015 为H20的分子质量。

2 380 ℃灼烧重量法

2.1 原 理

当CaSO4·2H2O>200 ℃时,将使2 种结晶水都分裂,然后转化成酐(脱水物),这时测算的重量损失等于结晶水的总量,可将其用于计算CaSO4·2H2O 的含量。

2.2 操 作

将去除自由水的石膏在密闭的干燥器中静置24 h 以上,长方形瓷舟(替代VGB-M701e 方法中的加热器皿瓷坩埚) 置于380 ℃(VGB-M701e 中该方法温度选择360 ℃中加热达到恒重,在干燥器中冷却,然后测算空瓷舟的重量(k/mg)。精确地按照0.1 mg 称出约5 g 的干石膏并将其放入该瓷舟中(E=样品重量/mg) 在380 ℃中加热0.5 h 后在干燥器中冷却至室温,冷却后再次称出瓷舟的重量(L=煅烧的样品和坩埚的重量/mg)。

2.3 计 算

结晶水含量计算式如下:

硫酸盐含量,以二水硫酸钙在干燥基石膏中所占的质量分数表示,按(2) 式计算。

3 氯化钡沉淀重量法

3.1 试 剂

10 wt%BaCl2·2H2O,浓盐酸,1 wt%AgNO3溶液,陶瓷坩埚(带盖)。

3.2 分 析

酸解溶液的制备:称取干燥后石膏Ag(约1 g,精确至0.1 mg) 并将其放入250 mL 烧杯中,加入100 mL 去离子水和10 mL 浓盐酸,加热至沸腾并保持30 min。用中速定量滤纸过滤酸解液,并用大量热去离子水洗涤滤纸,直至用pH 试纸检验过滤液为中性为止。待完全冷却后将滤液定容至250 mL,留待测试石膏其他组分时使用。

在250 mL 烧杯中加入50 mL 酸解液,并加入100 mL 去离子水和5 mL 浓盐酸,将该溶液加热至沸腾。然后逐滴滴入10 mL 10wt%BaCl2溶液,期间溶液保持沸腾。将溶液静置4 h 以上(彻夜更好)。用中速定量滤纸过滤溶液,并用大量热去离子水冲洗沉淀物,直至用1 wt%AgNO3溶液检验滤液无氯离子存在为止。取一陶瓷坩锅在800 ℃下灼烧至恒重,称取重量B(精确至0.1 mg)。将滤纸和沉淀物移置该坩锅中,在800 ℃下灼烧至恒重,并称取其重量C(精确至0.1 mg)。

3.3 计 算

硫酸盐含量计算式如下:

4 分析与比较

4.1 脱硫建筑石膏三相分析

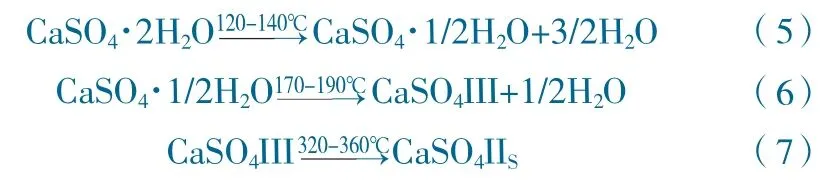

湿法脱硫石发生以下相变反应:

经过一定条件热处理而获得的建筑石膏(熟石膏) 可得到可溶性无水石膏(AⅢ)、半水石膏(HH) 和二水石膏(DH)。因无水石膏具有吸湿性,可溶性无水石膏与附着水不可能同时存在于样品中,抽取不同皮带机上的脱硫石膏样品分析,石膏样品三相分析数据见表1。

表1 石膏样品三相分析数据Table 1 Three-phase analysis data of gypsum sample

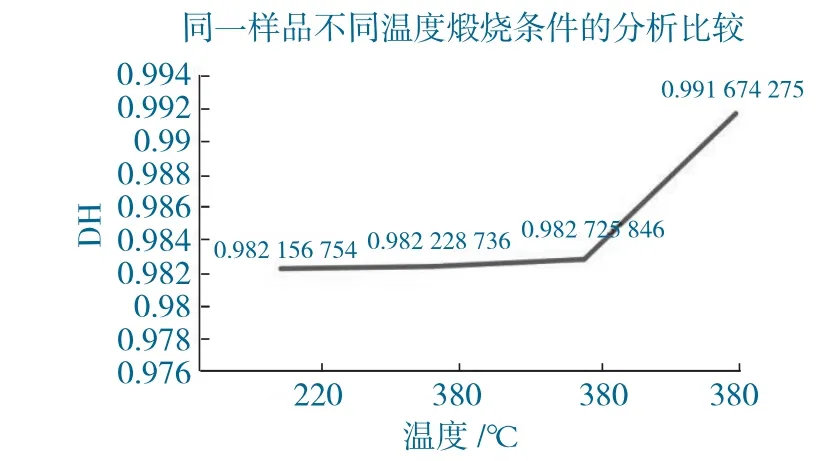

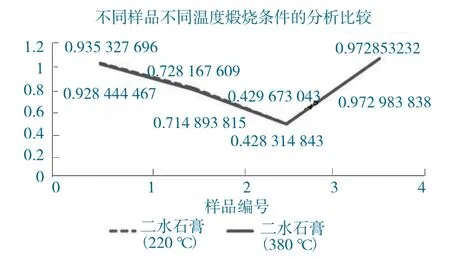

脱硫建筑石膏三相分析如图1 所示。

图1 脱硫建筑石膏三相分析Fig.1 Three-phase Analysis of Desulfurization Building Gypsum

相同实验时间单个样品如图2 所示。

图2 相同实验时间单个样品Fig.2 Single sample at the same test times

相同实验时间多个样品如图3 所示。

图3 相同实验时间多个样品Fig.3 Multiple samples at the same test times

从数据图表分析可知,二水石膏脱水过程从煅烧温度220 ℃开始没有明确的相变规律,水化性质不稳定,质量不易控制。

4.2 3 种方法数据分析

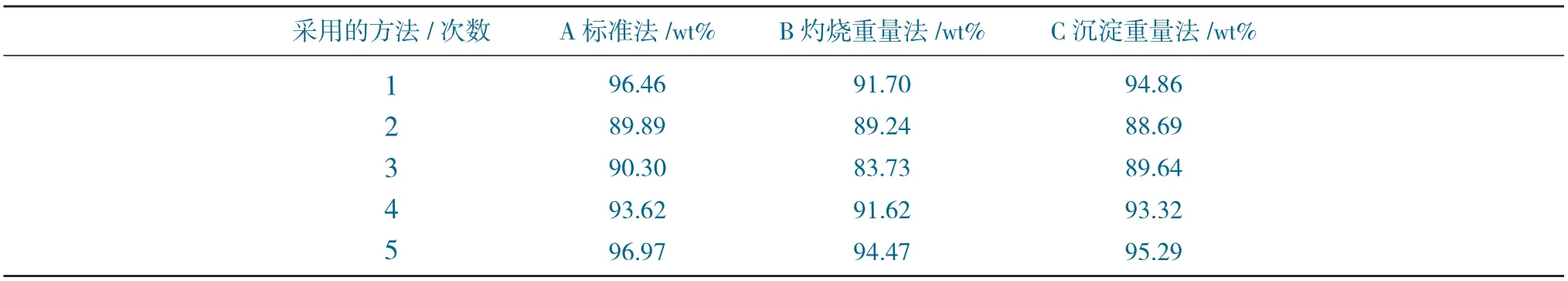

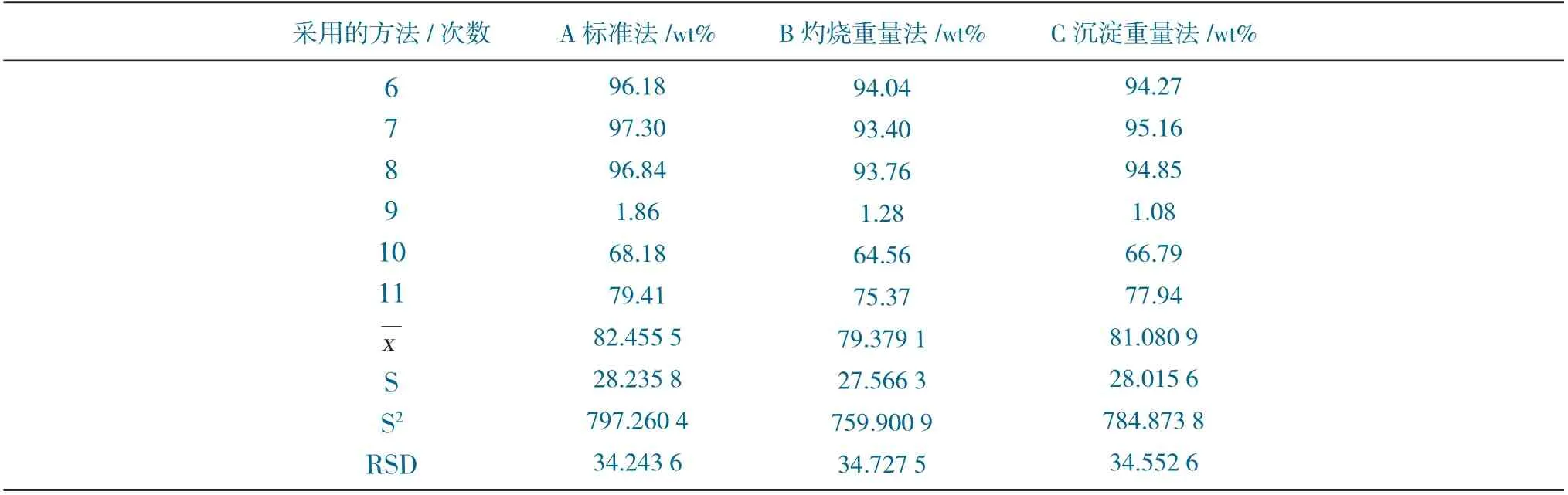

用标准方法A 对B 和C 方法的实验数据进行比较分析,石膏中CaSO4·2H2O 含量数据分析表见表2。

表2 石膏中CaSO4·2H2O 含量数据分析表Table 2 Data analysis table of CaSO4·2H2O content in gypsum

续表

4.3 结果比较

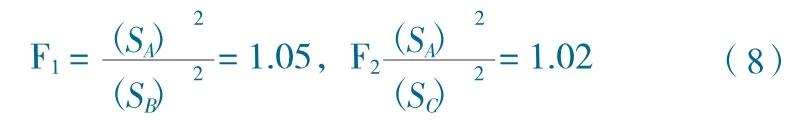

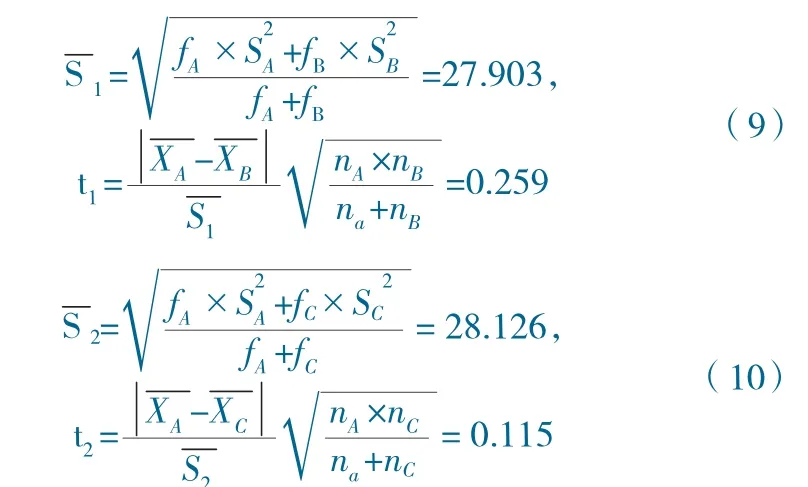

用标准方法A 对B 和C 2 种方法进行精密度检验:

查F 分布表α=0.05,F0.05(10,10)=2.98,F1<F0,F2<F0,2 种方法的精确度无明显差异。

查t 值表:α=0.05,t(0.05,20)=2.086,t1<t0,t2<t0,表明2 种分析方法的测定方法在置信度95%水平不存在显著性差异,结果可靠。

5 结 语

脱硫石膏在约45 ℃时,失去附着水,50 年代学者关谷道雄研究过二水石膏脱水转变的条件,二水石膏加热处理时的脱水相变过程是很复杂的。

本文根据煅烧条件不同得到熟石膏的3 种变体,在日常分析中选择标准法(实验温度220 ℃)能得到恒定的质量,但操作失误率较高。

根据其分解的特性,我们将实验温度确定在380 ℃,用瓷舟替代磁坩埚在高温下灼烧,样品受热均匀,通过标准法和氯化钡沉淀重量法检验,380 ℃灼烧重量法分析的数据均满足常规样品测试要求。氯化钡沉淀重量法操作繁冗,分析周期长。

380 ℃灼烧重量法手续简便,且数据分析时间较短(是前者的四分之一),提高了工作效率,可作为现场分析的一种便捷代用法。