面向实际工程应用的参数化旗袍样板构建

2022-03-19程明赵燕辉余卫华杨祖凤方佳王维杰

程明 赵燕辉 余卫华 杨祖凤 方佳 王维杰

摘要: 为提高现代旗袍的个性化制版效率,同时立足于工程实用性,解决三维服装展平样板和参数化编程技术无法面向实际工程应用的问题,本文提出一种基于AutoCAD参数化功能与圆弧拟合服装样板曲线方法的旗袍参数化结构设计模型。该参数化模型包含常规放码与个性化尺寸定制两种模式,通过输入个性化的人体测量数据,可以快速生成合体的个性化旗袍样板。实验结果显示,该旗袍参数化结构设计模型能够在1 s内快速生成符合工程实际应用要求的个性化旗袍样板,虚拟试衣和压力仿真结果表明样板能够满足人体穿着的合体性,基于30个压力点的测量数值基本小于5 kPa,符合压力舒适性要求。相比其他同类技术,本文方法能有效降低旗袍参数化样板制作门槛,参数化样板体现出良好的工程实用性,具有较好的普及价值。

关键词: AutoCAD;圆弧拟合曲线;参数化;旗袍;服装样板;制板效率

中图分类号: TS941.2

文献标志码: A

文章编号: 1001 7003(2022)03 0007 13

引用页码: 031102

DOI: 10.3969/j.issn.1001-7003.2022.03.002 (篇序)

在实际生产中旗袍多面临定制类业务,因此需要基于顾客实际的人体尺寸进行“单量单裁”。相较于其他类型服装,旗袍对智能个性化的样板设计技术有更高的需求。服装个性化样板生成技术主要包括基于人工神经网络样板生成技术,基于3D人体和服装的样板展平技术和参数化样板制作技术 [1-3] 。由于采用人工神经网络技术生成服装样板需要训练大量的数据且仅限于应用在一些简单款式,因此很难应用于实际生产环节。3D样板展平技术则由于操作耗时,不能很好地处理服装与人体之间的松量,且展开的2维板片存在失真问题而无法得到普遍应用。

不同于以上两种技术,参数化样板制作技术近年来在服装个性化制版领域得到越来越多的关注。基于原理不同可以将参数化样板制作技术分为两类,即变量编程与基于尺寸和几何约束的参数化模型,其中基于尺寸和几何约束的参数化模型被认为是一种很有前途的方法 [4] 。在目前的研究中,主要采用编程方法实现参数化模型的构建。例如,Park等 [5] 基于几何约束求解的参数化模型和独立开发的CAD制图系统实现了女装夹克原型的参数化样板开发;张伶俐等 [6] 基于Matlab平台编程实现了男衬衫样板参数化模型的开发;杜家恺等 [7] 和罗晶等 [8] 基于Visual basic平台开发了基于尺寸和几何约束的旗袍参数化模型。 虽然采用这些方法开发的参数化样板能够满足工程应用标准,但繁琐的程序编制工作加大了旗袍样板制作难度,不利于方法的普及,且无法适应服装款式的局部调整,从而限制其在实际生产场景中的应用。

本文基于现代旗袍的结构设计原理和AutoCAD软件参数化工具栏中的几何约束及标注约束功能,将旗袍样板曲线采用单圆弧、双圆弧及三圆弧进行拟合,从而构建现代旗袍的参数化结构设计模型。最后通过在CLO3D软件中对参数化旗袍样板进行虚拟模特试穿与压力仿真,验证了参数化旗袍样板的合体性和压力舒适性。本文所构建的旗袍参数化结构设计模型依托通用工程制图软件实现交互式构建,可实现与其他制版软件的兼容,相比其他参数化旗袍样板制备方法能简化参数化程序编制工作,满足工程实用性,同时能为更多款式的服装参数化样板构建提供技术参考。

1 旗袍参数化结构模型的构建

1.1 AutoCAD参数化模型构建流程

AutoCAD作为应用最为普遍的工程制图软件平台之一,能够很好地与其他同类型软件实现兼容,特别是自2010版本发布以来,AutoCAD增加了参数化制图功能。用户可以将图

形分解为直线和圆弧等基本单元,然后利用AutoCAD参数化工具栏中的几何和标注约束基本单元,从而实现图形的参数化驱动。服装样板在AutoCAD中的参数化模型构建流程主要可分为以下几个步骤:1) 分析初始样板并将样板曲线翻译为合适的圆弧;2) 分析初始样板的特征参数并建立尺寸约束关系的数学模型;3) 采用直线和圆弧绘制服装样板;4) 利用几何约束工具约束样板图形元素间的几何关系;5) 利用标注约束工具和参数化表达式约束样板图形元素间的尺寸关系; 6) 验证 参数化模型的尺寸驱动效果并调试。

1.2 旗袍原型的圆弧拟合

1.2.1 旗袍原型的选取

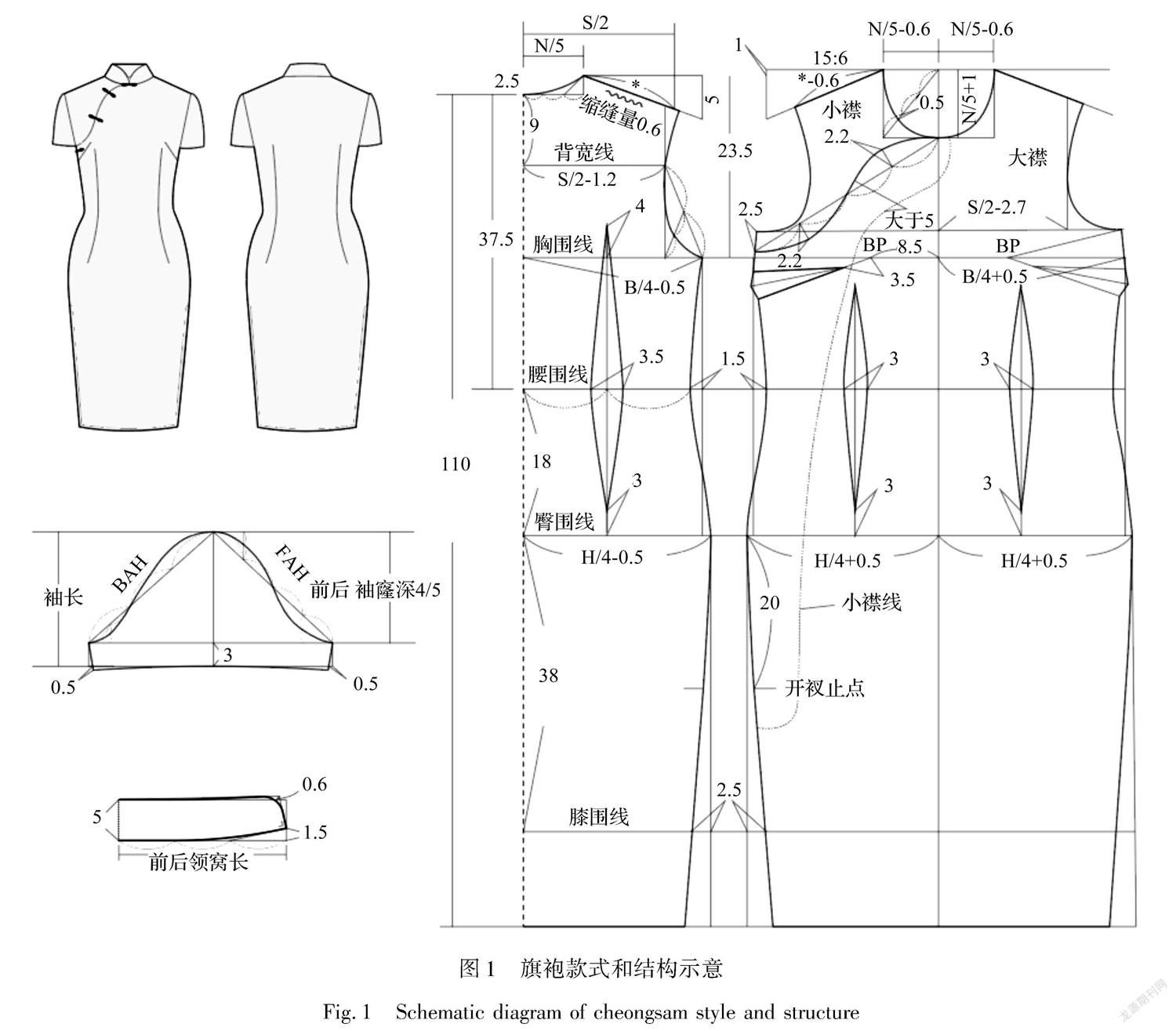

本文选取的旗袍原型为现代经典款式旗袍。旗袍结构图绘制以160/84A号型为例,参照中国女装号型GB/T 1335.2—2008《服装号型女子》基准测量部位,设定净胸围B为840 mm, 凈腰围W为680 mm,净臀围H为900 mm,肩宽S为380 mm,颈围N为380 mm,身高1 600 mm,衣长1 100 mm,其款式和结构如图1所示。本文采用查米尤绉缎作为制衣面料,平方米质量为49.494 9 g/m 2,厚度为0.23 mm。

1.2.2 旗袍样板曲线的圆弧拟合

在传统旗袍样板绘制过程中多采用三次样条曲线且旗袍制版过程严重依赖制版师经验,从而造成所绘制的样板呈现一定的随意性。不同于高阶样条曲线,圆弧因其几何不变性和实现方便直观等特点而被广泛应用于对高阶曲线的拟合,通过圆弧来拟合旗袍样板中的高阶曲线能够规范旗袍样板制图过程,提高旗袍样板结构线设计的科学性 [9] 。旗袍样板中的曲线可以分为C形和S形,其中S形曲线可分为两段C形曲线。对于旗袍样版中的C形曲线,可通过用圆弧样条对其进行逼近,主要采用单圆弧、双圆弧和三圆弧等方法。在采用圆弧对样板曲线进行逼近之前,对旗袍样板曲线进行分割是曲线圆弧拟合的关键。

旗袍样板曲线分割基于圆弧逼近误差最小且数量最少的基本原则,采用逐级分割的策略对旗袍样板中曲线的尖点与拐点进行分割。如图2所示,首先以旗袍后片中的连接点B 1、B 2、B 3、B 5、B 9为分割点,将其初步分为曲线B 1B 2、曲线B 3B 5、曲线B 2B 3和曲线B 5B 9;以前片中F 1、F 2、F 3、F 5、F 6、F 7、F 11 为分割点,分为曲线F 1F 2、曲线F 3F 5、曲线F 7F 11 和曲线F 2F 6;以领片中C 1、C 3、C 4、C 5、C 6为分割点,分为曲线C 1C 3、曲线C 3C 4和曲线C 5C 6;以袖片中S 1、S 9、S 10 、S 11 为分割点,分为曲线S 1S 9和曲线S 10 S 11 。由于曲线B 5B 9、曲线F 7F 11 、曲线S 1S 9和曲线F 2F 6均为S形曲线构成,因此可进一步分割为C形曲线。

在对曲线B 5B 9和曲线F 7F 11 进行分割时应结合曲线拐点位置与结构中曲线实际形态进行综合判断,同时为了满足圆弧数量最少的原则,最终分别以点B 6、B 7、B 8和F 8、F 9、F 10 为分割点将曲线分别分割为4段曲线,如图2所示。其中,每段曲线均可由曲率单调的单圆弧逼近。以后片曲线B 5B 9为例,弧B 5B 6与弧B 8B 9的一边分别与点B 6处垂线与点B 8处垂线相切,弧B 6B 7与弧B 7B 8在点B 7处相切。最终将旗袍侧缝曲线规划为由4段单圆弧构成的弧线,如图3所示。

由于现代旗袍的偏紧身款式,为了实现合体性在结构设计时通常需要将前后腰省处理为中心略胖的纺锤形曲线,省尖呈尖锐状,因此在进行前后腰省曲线分割时应充分考虑腰省造型。如图2所示,依据点B 10 、B 13 、B 14 、B 17 和点F 15 、F 18 、F 19 、F 22 分别将前后腰省分割为4段S形曲线,依据S形曲线中的拐点(B 11 、B 12 、B 15 、B 16 和F 16 、F 17 、F 20 、F 21 )位置可将S形曲线进一步分割为两段C形曲线。由于每段C形曲线曲率单调,所以可采用单圆弧进行逼近,最终将旗袍腰省曲线规划为由8段单圆弧构成的弧线,如图3所示。

曲线S 1S 5和曲线S 5S 9均由一段S形曲线构成且在袖山顶点S 5处相切,首先分别在点S 3和S 7处将曲线S 1S 5和曲线S 5S 9分割为两段C形曲线。结合旗袍袖山曲线的造型特征可知,分割后的C形曲线无法由曲率单调的单圆弧拟合,因此将4段C形曲线在点S 4、S 2、S 6和S 8处进一步分割,最终构成由8段C形曲线构成的袖山曲线,如图2所示。由于袖山曲线精度要求高于衣身曲线,且任意一段分割后的C形曲线均需要通过两个给定端点和满足相应的控制边切线方向,基于单圆弧无法实现对曲线的逼近,所以最终采用双圆弧对分割后的C形曲线进行拟合,如图3所示。

旗袍门襟曲线为款式线,可根据款式需要自行定义,本文中S形的门襟线在点F 12 、F 13 和F 14 处分割为4段,由于每段曲线曲率单调,因此采用单圆弧进行拟合。

在样板中的曲线B 2B 3、曲线S 10 S 11 、曲线C 1C 3与曲线C 3C 4等C形曲线中,由于曲率单调,均可由单圆弧进行拟合。曲线B 1B 2、曲线F 1F 2与曲线C 5C 6等均需要通过两个给定端点和满足相应控制边的切线方向,因此适合采用双圆弧进行拟合。曲线B 3B 5和曲线F 3F 5因特殊的曲线造型无法采用一段双圆弧绘制,因此需要将其进一步分割为两段C形曲线。同理,由于每段C形曲线均需要通过两个给定端点和满足相应控制边的切线方向,因此适合采用双圆弧进行拟合。在实际拟合过程中,由于曲线B 4B 5两控制边长度差值过大从而造成双圆弧对原曲线的逼近误差较大,两者对比结果显示(图4),采用双圆弧对曲线B 4B 5拟合存在明显误差,所以最终采用三圆弧对曲线B 4B 5进行拟合。

综合以上考虑,最终的旗袍样板曲线圆弧规划情况如表1所示。

1.2.3 双圆弧与三圆弧绘制方法

本文中所描述的双圆弧为在两端点处与两控制边相切,首尾相连接并且在连接点处彼此相切的一对圆弧,具有G 1连续性,如图5(a)所示,OA、OB分别为与双圆弧两端点处相切的控制边,半径分别为R 1、R 2的两段圆弧在Q点处相切。本文中所描述的三圆弧为在两端点处与两控制边相切,首尾相连接并且在连接点处彼此相切的三段圆弧, 同样具有G 1连续性,如图5(b)所示,OE、OF分别为与三圆弧两端点处相切的控制边,半径分别为R 3、R 4的两段圆弧在Q 1点处相切,半径分别为R 4、R 5的两段圆弧在Q 2点处相切。由于在旗袍结构图中圆弧对应的两控制邊夹角多为钝角和直角,因此本文所讨论的双圆弧及三圆弧均在两控制边夹角为钝角和直角情况下绘制。

公切点的选择直接影响到双圆弧及三圆弧逼近曲线的光顺性和逼近效果,因此确定公切点的位置成为构建双圆弧、三圆弧及多圆弧等复杂弧线的关键。根据双圆弧公切点位置的不同可以将绘制典型双圆弧的方法分为内心点法、平均转角法和平均弦长法,如图6 [10-11] 所示。由于内心点法绘制的双圆弧公切点始终处于三角形内心位置,因此采用内心点法绘制的双圆弧形状更加稳定,本文采用内心点法绘制双圆弧。

三圆弧具有Q 1、Q 2两个公切点,如图7 [12] 所示。本文采用一种典型三圆弧画法,即在已知两控制边的情况下绘制三圆弧首先将较长的控制边OE三等分,将较短的控制边OF两等分,连接等分点M和N,在MN上取一点Q 1,使EM=MQ 1,点Q 1即为三圆弧中第一个公切点。Q 2点位置的确定可参照内心点法双圆弧绘制方法,以Q 1N、NF作为控制边,通过确定△Q 1NF的内心点来定位Q 2点位置。三圆弧详细绘制过程可参考文献[12]。

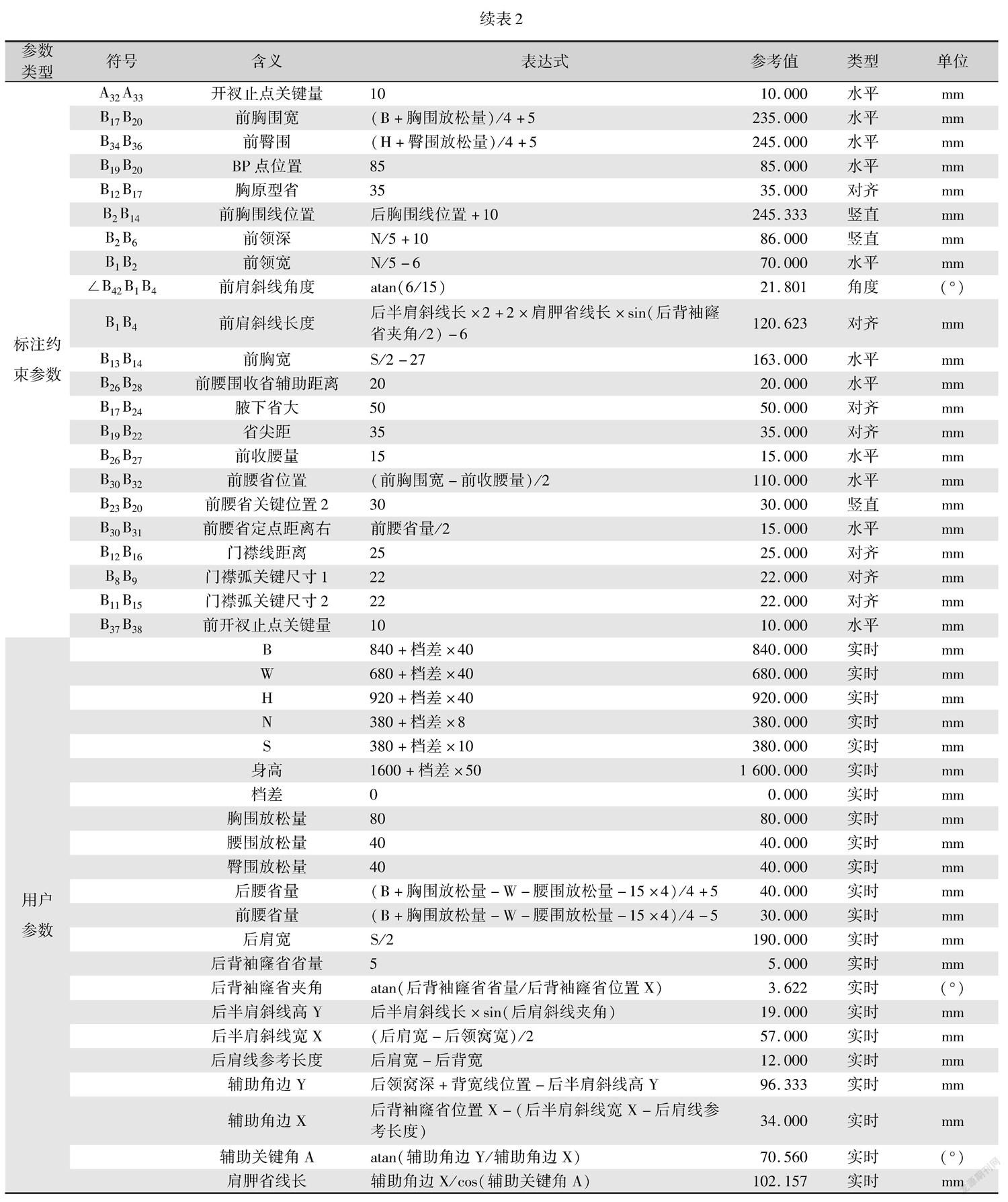

1.3 旗袍样板的参数化结构模型建立

为建立参数化旗袍样板模型,需要对圆弧拟合后的样板进行几何约束和标注约束。首先基于旗袍样板结构设计原理与圆弧规划图在AutoCAD软件中绘制旗袍样板,然后借助参数化工具栏中的几何约束自动约束样板中直线和圆弧的几何关系,最后采用标注约束工具和参数化管理器定义参数与函数表达式,使几何对象之间产生尺寸关联。其中针对直线可以采用标注约束中的水平、竖直和对齐等工具进行约束,针对线与线之间的角度可以采用角度工具进行约束;针对样板中的圆弧采用半径工具对圆弧半径的长度进行约束。本文以旗袍参数化结构模型中衣身中的直线约束为例,其参数与函数表达式设置情况如图8和表2所示。

由于单圆弧的参数化约束可依托几何约束来实现,在本文中不做详细叙述。针对旗袍衣身参数化结构模型中的双圆弧与三圆弧采用半径约束法进行约束,其详细计算过程可参考文献[8-10]。如图9所示,由于双圆弧两切线边夹角分为两种情况,当角∠ACB为直角时,已知三角形AC、CB边长和角α,则双圆弧对应的半径长度分别为:

R= AC 1- sin α+ cos α (1)

r= CB 1+ sin α- cos α (2)

当角∠ACB为钝角时,则有:

R= AC sin β+(1- cos β)× tan α+β 2 (3)

r= CB sin α+(1- cos α)× tan α+β 2 (4)

根据前文典型三圆弧画法绘制三圆弧,如图10所示,已知边长OE、OF,点M、N分别为边长OE和边长OF的三等分和二等分点,∠EOF= α ( α 为直角或钝角),则其中的单圆弧半径 R 1 可由公式(5)(6)(7)计算所得:

MN= OF 2 2+ OE 3 2 -2× OF 2 × 2OE 3 × cos α (5)

β= OF× sin α 2MN (6)

R 1= OE 3× tan β 2 (7)

同理,双圆弧半径可参照前文钝角双圆弧计算方法计算得出。

本文选取旗袍参数化结构模型中有代表性的前领窝弧线(两切线边为直角)、前袖窿上弧线(两切线边为钝角)和后袖窿下弧线(三圆弧)为例介绍其圆弧半径的标注约束数据。旗袍前领窝弧线的半徑约束数据如表3所示,前袖窿上弧线半径约束数据如表4所示,后袖窿下弧线半径约束数据如表5所示。

2 实 验

2.1 旗袍样板参数化调试

为了验证参数化样板的有效性和适用性,本文分别通过设置档差参数与个性化尺寸参数进行验证。服装档差设置情况如表2所示,另外通过随机选取3名女性受试者进行身体尺寸测量获得3组个性化特征参数用于旗袍参数化样板的调试。个性化特征参数和原始参数的对照如表6所示,不同尺寸虚拟人体的对照如图11所示。

2.2 旗袍参数化样板虚拟试衣

为了评价参数化样板的成衣效果,本文基于CLO3D虚拟试衣软件对旗袍参数化结构模型生成的服装样板进行三维虚拟缝合 [13] 。第一步,按照表6中的个性化参数采用虚拟模特编辑器将虚拟模特设置为相应的尺寸; 第二步,设置虚拟面料属性为查米尤绉缎,平方米质量为49.495 g/m 2,厚度为0.23 mm, 缝纫方式为平缝;第三步,将不同个性化尺寸的旗袍参数化样板调入软件中,在相应尺寸的虚拟模特下进行虚拟缝合,记录不同尺寸下虚拟服装的试衣效果进行主观评价。

2.3 旗袍参数化样板服装的压力仿真

为了进一步评估由旗袍参数化样板缝制的服装的舒适性,本文基于CLO3D软件中提供的虚拟服装压力测量工具对虚拟服装的压力进行测量,测量步骤示意如图12所示。第一步,在软件中按照表3中的人体参数建立4个不同的三维人体模型;第二步,在每一件旗袍的样板上设置虚拟压力测量 点,由于服装左右对称且旗袍臀围线以下的部分对服装的压

力舒适性影响不大,故将压力点均匀设置在对称衣片臀围线以上。衣身前片、后片、领子和袖子上的关键点分别命名为F1、F2…F10,B1、B2…B15,C1、C2、C3和R1、R2,如图13所示;第三步,在预先设定好的3个人体模型上安排对应的服装板片进行虚拟试穿;第四步,在预先定义的压力点上使用CLO3D软件中的压力测量工具测量每件旗袍的压力测量点上的虚拟服装压力。

3 结果与分析

3.1 旗袍样板参数化调试结果

旗袍样板的参数化调试结果如图14和图15所示。图 14的参数化样板调试结果表明,档差设置参数可以轻松地

生成不同档差的服装样板。图15的个性化样板调试结果表明,通过输入个性化的人体尺寸参数,该参数化结构模型可以在1 s内快速生成满足不同身材尺寸要求的旗袍服装 样板。

3.2 旗袍虚拟试衣外观效果分析

基于原始参数与3组不同个性化参数的旗袍虚拟试衣效果如图16所示。通过3组人体正面、侧面和反面的服装穿着效果可以观察出,不同尺寸的服装与个性化虚拟模特之间配合良好,个性化参数样板与原始参数样板制作的服装均保持相同的款式特征,服装表面均较平整合体,无明显松垮起皱。另外,基于服装的半透明显示效果可以观察出服装与人体之间的间隙量,如图17所示。在本款修身旗袍中,衣身与人体间放松量设置较少,从衣身各部位可以看出服装各部位省量分配比较均匀合理,能很好地体现女性的整体形态,且基于个性化参数与原始参数的旗袍在对应的虚拟模特上均显示出相似的松量特征。综上可证明,基于旗袍参数化结构模型生成的个性化样板能够适用于不同身材尺寸的旗袍定制,所制作的服装均能满足款式外观设计要求,可与原型服装保持相同的款式特征,具备较好的穿着合体性。

3.3 旗袍压力仿真结果分析

基于原始参数与个性化参数的4组虚拟服装的压力测试结果如图18所示。在CLO3D中设置服装压力从小到大分别由绿色到红色的渐变色来表示,其中绿色表示服装压力设置为0 kPa,红色表示服装压力设置为16 kPa。图18显示了模特手臂为自然下垂状态时服装的压力可视化结果,可以看出衣身部位除袖窿和颈围附近出现少量红色,肩部、BP点周围及腰省部位出现少量黄色外,其他区域均呈现绿色,说明4组不同尺寸的服装对人体基本无束缚,满足人体舒适性的要求。其中袖窿与颈围附近出现的较高压力与虚拟试衣时设置的黏合衬有关,因此亦属于正常现象。同时,基于3组个性化参数的服装虚拟压力可视化结果与原型服装虚拟压力可视化结果呈现一致的压力分布,如图19所示;不同人体姿态下的服装压力测试结果也可证明基于个性化尺寸的旗袍样板压力分布较为合理,与原型服装保持了较好的一 致性。

图20显示了4组服装在不同压力测量点处的压力数据,可以得出4组服装的压力基本小于5 kPa,由于该旗袍款式属于偏紧身款式,因此该旗袍可以满足人体的压力舒适性需求;大于5 kPa的位置分布在服装颈围与袖窿处的压力测量点,考虑位置的较高压力与试衣时设置的黏合衬有关,因此属于可以接受范围。

3.4 与其他方法的比较

针对目前旗袍自动化样板生成技术中采用的3D样板展平方法与参数化编程方法,结合本文方法分别从易操作性、编辑交互性、兼容性、工程规范性等角度讨论本文方法的先进性。如表7所示,通过是否需要专业编程知识与对复杂服装款式适应性两个指标反映易操作性;通过是否实时显示制版结果与是否允许对款式的局部 修改两个指标反映编辑交互性;通过是否与其他服装CAD软件兼容反映兼容性;通过样板是否符合工程应用标准反映样板规范性。结果显示,相比较3D样板展平方法与参数化编程方法,本文方法能够同时满足参数化样板制作过程中的易操作性、编辑交互性;生成的服装样板满足于其他服装CAD软件的兼容性与工程规范性。因此,本文所提方法能有效降低旗袍参数化样板制作门槛,制备的参数化样板体现出良好的工程实用性,具有较好的普及价值。

4 结 论

本文以旗袍为研究对象,基于圆弧拟合样板曲线方法及AutoCAD软件参数化功能构建了旗袍参数化结构模型。旗袍样板参数化调试结果表明,该参数化结构模型能够实现针对特定参数在1 s内快速准确地响应并生成个性化的旗袍样板。虚拟试衣结果表明,生成的样板在相应尺寸的虚拟模特身上试衣效果良好,除颈围与袖窿处,在其他压力点的测量值均小于5 kPa,满足合体性与压力舒适性的要求。相比较其他旗袍样板自动化生成方法,本文所提方法具备良好的易操作性与编辑交互性,生成的服装样板满足于其他服装CAD软件的兼容性和工程规范性,有助于降低参数化样板制作门槛,具有良好的工程實用性和普及性。本文为传统旗袍的个性化定制提供了实用的技术路径,同时能为更多款式的服装参数化样板构建提供技术参考。

参考文献:

[1] 于辉, 郑瑞平. 基于BP神经网络的MTM中合体服装样板生成研究[J]. 北京服装学院学报(自然科学版), 2013, 33(1): 35-41.

YU Hui, ZHENG Ruiping. Research on the fitting garment pattern generation based on BP nerve network in the MTM[J]. Journal of Beijing Institute of Clothing Technology (Natural Science Edition), 2013, 33(1): 35-41.

[2]HUANG H Q, MOK P Y, KWOK Y L, et al. Block pattern generation: From parameterizing human bodies to fit feature-aligned and flattenable 3D garments[J]. Computers in Industry, 2012, 63(7): 680-691.

[3] 罗琴. 参数约束在服装样板智能设计技术中的应用[J]. 西安工程大学学报, 2015, 29(2): 167-171.

LUO Qin. The application of parameter constraint in the garment intelligent pattern-making technology[J]. Journal of Xian Polytechnic University, 2015, 29(2): 167-171.

[4]XIU Y, WAN Z K, CAO W. A constructive approach toward a parametric pattern-making model[J]. Textile Research Journal, 2011, 81(10): 979-991.

[5]PARK S, NAM Y, CHOI K. Parametric virtual lower body of elderly women for apparel industry[J]. International Journal of Clothing Science and Technology, 2015, 27(1): 129-147.

[6] 张伶俐, 张皋鹏. 应用MatLab的服装纸样参数化平面制版[J]. 纺织学报, 2019, 40(1): 130-135.

ZHANG Lingli, ZHANG Gaopeng. Parametric flat pattern design for clothing based on MatLab[J]. Journal of Textile Research, 2019, 40(1): 130-135.

[7] 杜家恺, 朱庆艳, 左宇豪, 等. 旗袍结构参数化设计模型的建立研究[J]. 纺织报告, 2021, 40(3): 15-17.

DU Jiakai, ZHU Qingyan, ZUO Yuhao, et al. Research on establishment of parametric design model of cheongsam structure[J]. Textile Report, 2021, 40(3): 15-17.

[8] 罗晶, 黄灿艺, 龚敏, 等. 女装参数化智能打版系统的设计与实现[J]. 轻纺工业与技术, 2016, 45(2): 19-24.

LUO Jing, HUANG Canyi, GONG Min, et al. Design and implementation of parameterized intelligent pattern-making system for womens clothing[J]. Light and Textile Industry and Technology, 2016, 45(2): 19-24.

[9] 王國兵, 侯增选, 卢建彪, 等. 二次均匀B样条曲线的双圆弧逼近方法[J]. 计算机应用研究, 2008(4): 1087-1089.

WANG Guobing, HOU Zengxuan, LU Jianbiao, et al. Biarc approach for approximating quadratic uniform B-spline curve[J]. Application Research of Computers, 2008(4): 1087-1089.

[10] 叶勤文, 张皋鹏. 基于AutoCAD 参数化的个性化服装纸样生成[J]. 纺织学报, 2019, 40(4): 103-110.

YE Qinwen, ZHANG Gaopeng. Generation of personalized garment pattern based on AutoCAD parameterization[J]. Journal of Textile Research, 2019, 40(4): 103-110.

[11] 叶勤文, 陈咪, 张皋鹏. 双圆弧拟合曲线在参数化服装制版中的应用[J]. 东华大学学报(自然科学版), 2019(3): 50-52.

YE Qinwen, CHEN Mi, ZHANG Gaopeng. Application of double arc fitting curve in parametric garment plate making[J]. Journal of Donghua University ( Natural Science), 2019(3): 50-52.

[12] 叶勤文, 王维杰, 陈咪, 等. 基于AutoCAD以及圆弧拟合曲线的参数化服装制版[J]. 毛纺科技, 2019, 47(9): 57-65.

YE Qinwen, WANG Weijie, CHEN Mi, et al. Parametric apparel pattern-making based on AutoCAD and curve fitting with arc[J]. Wool Textile Journal, 2019, 47(9): 57-65.

[13] 刘涵. 服装虚拟设计中的视觉评价[J]. 现代丝绸科学与技术, 2020, 35(5): 30-33.

LIU Han. Visual evaluation in virtual design of clothing[J]. Modern Silk Science & Technology, 2020, 35(5): 30-33.

Construction of parameterized cheongsam pattern for practical engineering application

CHENG Ming 1, ZHAO Yanhui 2, YU Weihua 1, YANG Zufeng 1, FANG Jia 1, WANG Weijie 3

(1.Sichuan Academy of Silk Sciences, Chengdu 610031, China; 2.Nanchong Jinfuchun Silk Co. , Ltd. , Nanchong 637919, China; 3.College of Biomass Science and Technology, Sichuan University, Chengdu 610065, China)

Abstract:

Cheongsam customization business mostly relies on the traditional manual customization mode, that is, measuring and tailoring according to the customers individual body size. It requires to redraw garment patterns for different customers, leading to a lot of repeated labor in the cheongsam customization process, and affecting the efficiency of personalized pattern making. Two technologies have been introduced to improve the efficiency of cheongsam pattern making, including 3D garment pattern flattening technology and automatic pattern generation technology based on parametric design. However, the 2D garment pattern sheet obtained by 3D garment pattern flattening technology has distortion problem, limiting its application in actual production scenes. At the same time, the automatic pattern generation technology based on parametric design principle needs to be realized by professional plotting program, increasing the application threshold of the technology. In addition, the plotted pattern cannot interact with other clothing CAD software, which is not conductive to its application in practical scenarios.

In order to solve the problem that the 3D garment flattening pattern and parametric programming methods cannot realize actual engineering application, a parametric structural design model of modern cheongsam was established by fitting the curves of cheongsam sample with the single arc, double arc and triple arc based on the structural design principle of modern cheongsam and the geometric constraint and dimensional constraint functions in AutoCAD software. Finally, the rapid responsiveness of the parametric model to individual body size was verified by debugging experiments, and the fitness and pressure comfort of the parameterized cheongsam sample were verified by virtual model fitting and pressure simulation in CLO3D software. We also verified the advancement of the method in this paper by comparing it with the 3D pattern flattening and parametric programming method. In this paper, a non-programming method was adopted to create the parametric pattern of cheongsam, while fitting the complex curves in cheongsam based on circular arcs was conductive to improving the rationality and scientificity of the design of the cheongsam structure line. The parameterized test results indicate that the parametric structure model can rapidly and accurately respond to specific parameters and generate personalized cheongsam patterns within one second. The virtual fitting results indicate that the generated pattern has good fitting effect on the virtual model with corresponding size, and except for the pressure points at the neckline and sleeve hole, the measured values at the other 28 pressure points are less than 5 kPa, meeting the requirements of fit and pressure comfort. Compared with other automated methods of cheongsam pattern generation, the proposed method has good handleability and editing interactivity, and the generated pattern meets the compatibility with other garment CAD software and engineering specifications. The method in this paper is conductive to reducing the threshold of parameterized pattern making and has good engineering practicality and popularity.

In the future research, it is feasible to establish a library of parameterized parts of cheongsam based on modularity idea while realizing the personalized customization of cheongsam size and style.

Key words:

AutoCAD; arc fitting curve; parameterization; cheongsam; garment pattern;pattern making efficiency