考虑通氧环境的预应力锚杆腐蚀损伤时变特征

2022-03-18王小伟朱杰兵阮怀宁程伟健LIJiabin

王小伟,朱杰兵,阮怀宁,程伟健,LI Jia-bin

(1.河海大学 岩土力学与堤坝工程教育部重点实验室,南京 210098; 2.河海大学 江苏省岩土工程技术工程研究中心,南京 210098; 3.长江科学院 水利部岩土力学与工程重点实验室,武汉 430010; 4.Research Group RecyCon,Department of Civil Engineering, KU Leuven, Campus Bruges, 8200 Bruges, Belgium)

1 研究背景

自20世纪60年代以来,锚固结构在我国各类岩土工程中得到了广泛应用。众所周知,赋存于岩土中的锚固结构所处环境十分恶劣,有相当一部分存在锚杆锈蚀问题[1-2]。其中,预应力锚固结构腐蚀机制更为复杂,预应力锚杆的强度损伤对腐蚀环境更加敏感,由此造成的预应力锚固工程破坏现象屡见不鲜[3]。众多专家学者指出,预应力锚杆的腐蚀多发生在临近锚头的自由段内[4-5]。影响锚杆锈蚀的环境因素不外乎侵蚀性离子[6-8]、pH值[9]、氧气浓度[9-10]、温度[10]等,对预应力锚杆而言,应力与腐蚀协同作用下表现出的应力腐蚀开裂(stress corrosion cracking,SCC)行为非常普遍,往往造成预应力锚杆的过早破坏,是近几年的研究热点。Wu等[11]通过开发一种模拟锚索应力腐蚀开裂的试验设备,基于电镜扫描(SEM)探究了应力腐蚀后锚索的亚临界裂纹扩展特征,并指出施加应力水平与锚索破坏时间呈线性负相关;Craig等[12]通过地下矿井腐蚀环境调查和室内试验分析了存在应力腐蚀开裂与点蚀的锚杆断裂范围,发现黏土可能是导致腐蚀的主要原因;Villalba等[13]通过开展线性增加应力试验探究了不同锚杆在pH值为2.1的溶液中的SCC行为,认为导致锚杆发生SCC的原因之一是氢的演化,类似于氢脆机制。

预应力锚杆的服役寿命归根到底主要取决于其钝化膜的耐久性,氧气是促使钝化膜形成的最基本介质[14],钢筋的钝化能力随施加应力的增大而降低[15]。国内外有关混凝土孔隙液中钢筋锈蚀行为的研究已日渐成熟[16-19],模拟岩土环境下预应力锚杆的腐蚀机制研究却相对较少。为探究预应力锚杆在通氧腐蚀液中的时变损伤行为,本文通过开展室内加速腐蚀试验,结合电化学阻抗谱(Electrochemical Impedance Spectroscopy, EIS)和电化学极化曲线分析了预应力锚杆在酸性通氧条件下的锈蚀演变机制,进一步讨论了预应力锚杆锚固力损失与锈蚀速率的关系。该研究可以为岩土工程中预应力锚固结构的耐久性研究提供一定的参考依据。

2 试验设计与方法

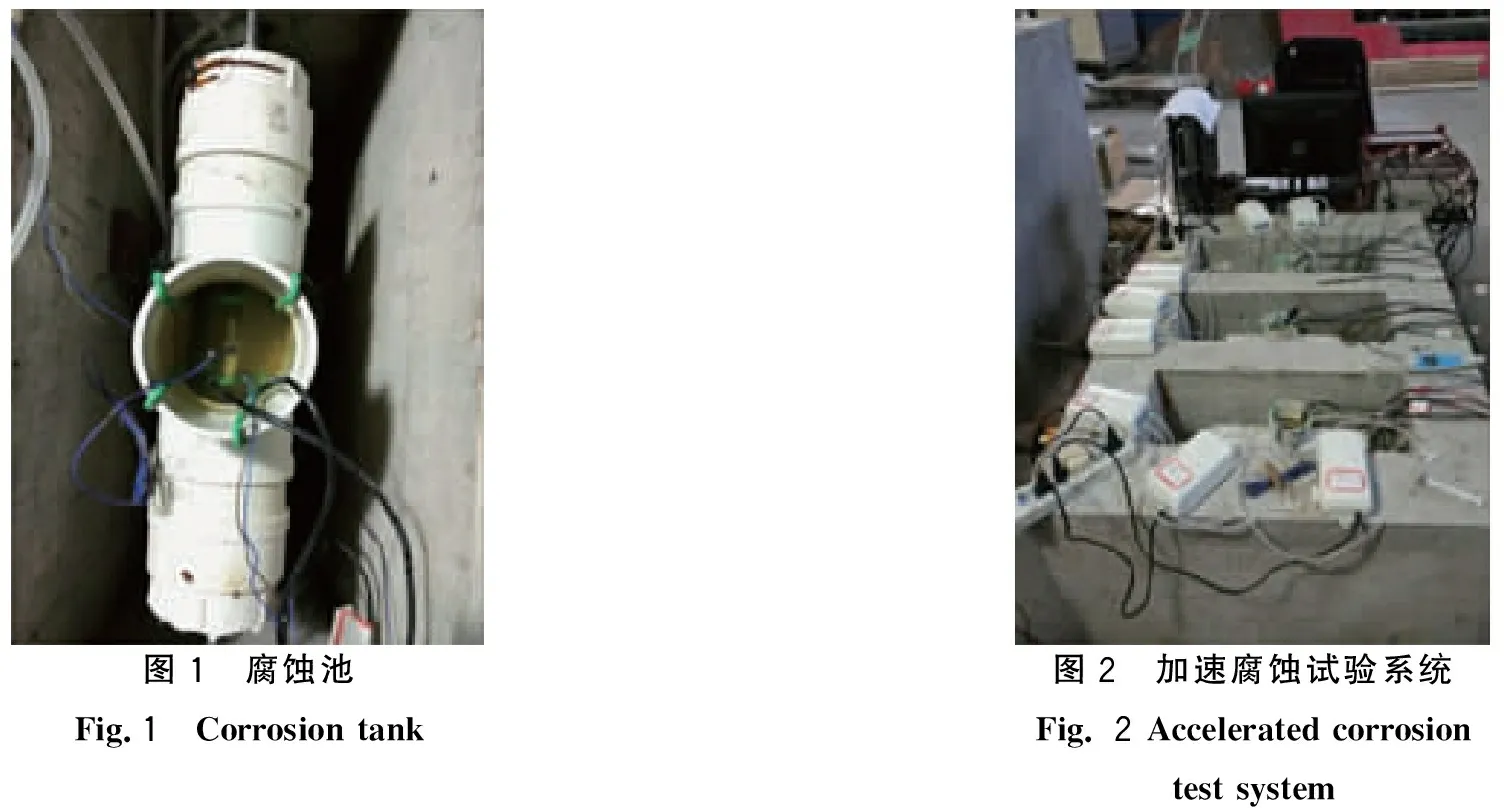

室内加速腐蚀试验所取试样采用公称直径为6 mm的Q235商用光圆钢筋,具体材料属性如表1所示。腐蚀试验前按照美国材料实验协会ASTM标准[20]将钢筋用240~600目(网孔为0.061~0.023 mm)的SiC砂纸依次仔细打磨至光滑,对于生锈比较明显的钢筋则用稀盐酸洗去表面浮锈,然后将试件烘干,置于真空容器中封存待用。锚固槽设计为“目”字型三格钢筋混凝土结构,通氧装置为可调转子流量计及供氧泵,设计通氧速率(Oxygen Flow Rate, OFR)为0、40、80、160 cm3/min共4档,试验过程中依次向分别装有试样P1—P4的腐蚀池(见图1)中输氧。浸泡之前采用液压千斤顶对打磨好的钢筋施加相当于40%断裂荷载水平的预应力,并通过锚具锁定。借助数字静态应变仪记录腐蚀过程中预应力锚杆的锚固力时变,具体的加速腐蚀试验系统如图2所示。

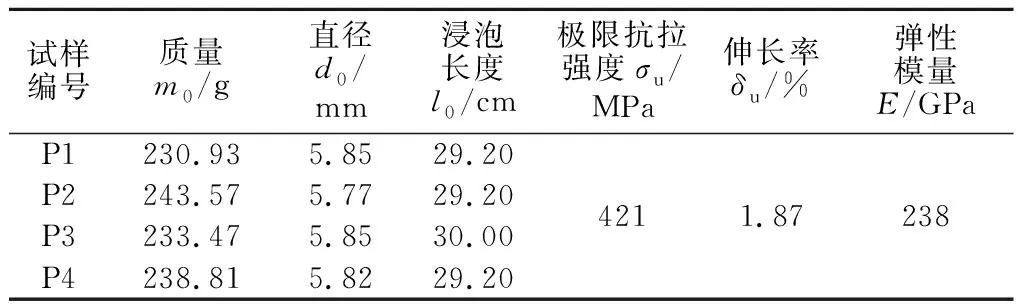

表1 腐蚀试验前锚杆材料与力学属性Table 1 Materials and mechanical properties of rock bolts before corrosion test

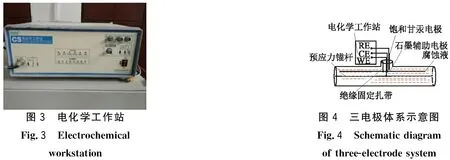

电化学测试使用武汉Corrtest仪器公司生产的CS系列电化学工作站(如图3所示),三电极体系以预应力锚杆作为工作电极(WE),石墨棒作为辅助电极(CE),饱和甘汞电极作为参比电极(RE),示意图如图4所示。模拟腐蚀液采用质量分数为4%的NaCl分析纯与稀盐酸的混合剂,搅拌均匀至pH值为6±0.2,试验过程中定期补充稀盐酸,保持pH值基本不变。当电化学工作站显示开路电位基本稳定时,对工作电极进行电化学阻抗测试,测试频率范围为105~10-2Hz,可以基本满足腐蚀特征信号提取需要。同样地,在对每一试样进行完电化学阻抗测试后立即进行动电位扫描,扫描频率为0.5 mV/s,扫描区间为-30~30 mV。每隔3~5 d采集一次试验数据,并基于ZView阻抗解析与Corrview数据分析软件分别进行EIS和极化曲线的整理。

3 试验结果与分析

3.1 锈蚀预应力锚杆外观特征

表2给出了经历近6个月浸泡腐蚀并除锈后的预应力锚杆外观形貌特征(pH值均为6)。由表2可见,处于弱酸通氧环境下的预应力锚杆发生明显锈蚀,随着通氧速率不断增大,预应力锚杆表面局部腐蚀程度愈严重,形貌上完成了浅长条状-大片麻点状-深坑状腐蚀的演变。

表2 锈蚀预应力锚杆外观特征Table 2 Appearance characteristics of corroded prestressed rock bolt

3.2 锈蚀预应力锚杆的电化学阻抗特性

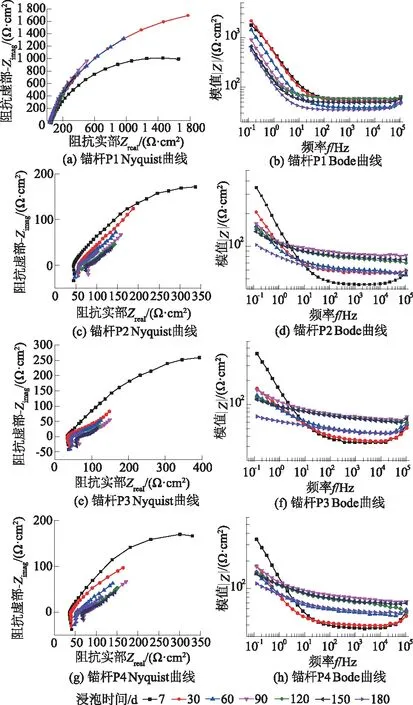

对处于稳态的电极系统施加一个小幅度的正弦波电信号,体系会产生频率相同的正弦波响应,该频率响应函数即为电化学阻抗,通过不同频率测得一系列阻抗就可以绘制体系的阻抗谱,其可以提供较多的关于电极过程动力学和电极界面状态的信息[21]。图5给出了处于不同通氧速率环境下的预应力锚杆P1—P4电化学阻抗谱随腐蚀时间的变化情况。

图5 不同通氧速率下预应力锚杆电化学阻抗谱的时变关系Fig.5 Time-varying electrochemical impedance spectra of prestressed rock bolt under different oxygen flow rates

由图5中各试件Nyquist曲线可知,有无通氧环境下的预应力锚杆腐蚀机制有所不同。图5(a)显示未通氧腐蚀液中的预应力锚杆(P1)阻抗谱在浸泡前期(7 d内)为一个半径很大的容抗弧,浸泡30 d时圆弧半径略微增大,试件表面未出现腐蚀,表面钝化膜处于不稳定状态;随着浸泡时间的增大,锚杆表面氯离子浓度达到脱钝阈值,试件开始腐蚀,然而阻抗值依旧很大,锚杆腐蚀不明显,主要以电荷传递控制为主。由图5(c)看出,对通氧速率OFR为40 cm3/min的试件P2,其Nyquist曲线在浸泡7 d时为一半径较大的容抗弧,而在30~180 d时间段内随着浸泡时长增加,高频区逐渐表现为半径很小的圆弧,此时点蚀开始生长,低频区则为一条近45°的直线,表现为具有扩散特征的Warburg阻抗,可见浸泡初期预应力锚杆腐蚀以电荷传递控制为主,中后期氧气加快了腐蚀液流动,使得局部溶液浓度变小,与锚杆表面的腐蚀产物形成了较大的浓度差,因此腐蚀主要受扩散控制。图5(e)、图5(g)表明,继续增大通氧速率,预应力锚杆Nyquist曲线并没有太大变化,不同的是,P3试件比P4试件出现扩散控制更为提前(前者为30 d,后者约60 d),究其原因,可能是由于过大的通氧速率扰动了试件表面腐蚀产物的堆积,进而缩小了试件表面与溶液浓度差所致。

从所有试件的Bode图来看,预应力锚杆的电化学阻抗随着通氧速率增大显著减小,在同一时间未通氧试件(P1)阻抗明显高于通氧样本阻抗,最大相差约9倍,意味着通氧环境下预应力锚杆腐蚀程度更为严重,这与表2中锈蚀试件形貌相吻合。未通氧环境下的预应力锚杆在7~30 d内阻抗变化不明显,表明此时锚杆表面较稳定,而随着通氧速率由40 cm3/min增大到80 cm3/min再到160 cm3/min,此时间段内预应力锚杆阻抗变化较大,约分别降低了1倍、3倍、2倍,30 d后预应力锚杆阻抗随通氧速率变化较小;由此可知,通氧速率水平对预应力锚杆的去钝化作用主要体现在腐蚀前期,腐蚀中后期(30~180 d)锚杆表面腐蚀产物的不断堆积阻碍了溶解氧与锚杆表层接触,也可能腐蚀液中氧气浓度的相对饱和,锚杆去钝化能力减弱,阳极溶解变缓;同时也可看出,通氧速率为80 cm3/min时该试验中预应力锚杆腐蚀最快,预应力锚杆腐蚀速率并非随通氧速率的增大而无限加快。

3.3 锈蚀预应力锚杆的极化曲线

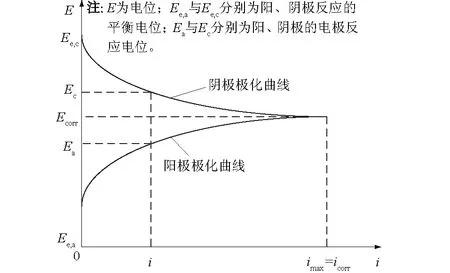

稳态极化曲线是测试金属腐蚀速率、分析腐蚀机理的重要手段,典型的金属腐蚀极化曲线如图6所示[22]。图6中Ecorr与icorr分别表示腐蚀金属的自腐蚀电位、自腐蚀电流密度。

图6 典型金属腐蚀极化曲线Fig.6 Typical polarization curve of metal corrosion

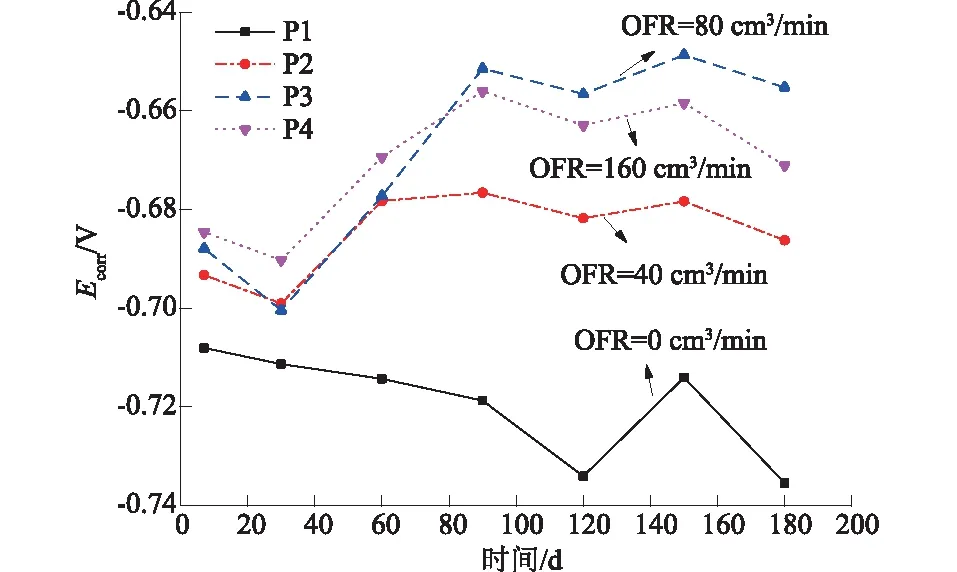

图7为不同通氧速率环境下预应力锚杆的腐蚀时变极化曲线。由图7可以看出,无论通氧与否,预应力锚杆均未出现明显的钝化区,可见在该试验环境下预应力锚杆表面对腐蚀性介质很敏感,在很短时间内就发生腐蚀。图8为各预应力锚杆自腐蚀电位随时间变化,可以看出,未通氧环境下的预应力锚杆P1其自腐蚀电位Ecorr在所有试样中最低,且随时间逐渐负移,表明在弱酸性腐蚀液中预应力锚杆易发生腐蚀,耐蚀性差;从浸泡120 d到试验结束自腐蚀电位Ecorr先是正移,继而负移,可能由于表面腐蚀产物处于堆积与溶解的波动循环所致;对于通氧环境下的预应力锚杆其自腐蚀电位Ecorr在浸泡一个月内表现为负移,负移幅度明显高于同时间内的无氧环境,可见氧气严重劣化了预应力锚杆耐蚀性能,30 d后P2、P3、P4试样的自腐蚀电位Ecorr开始正移,约90 d时趋于稳定,此时P3试样自腐蚀电位Ecorr最大,P3次之,P4最小。

图7 预应力锚杆腐蚀时变极化曲线Fig.7 Time-varying polarization curve of prestressed rock bolt corrosion

图8 预应力锚杆自腐蚀电位随时间变化Fig.8 Change of self-corrosion potential Ecorr of prestressed rock bolts with time

试验表明,酸性环境不利于钝化膜的生成,浸泡前期氧气加剧了锚杆腐蚀,随着通氧时间增加,溶液中氧气趋于饱和,受扩散控制的腐蚀行为逐渐减弱,预应力锚杆耐蚀性有所增强。试验中后期,预应力锚杆表面的堆积物不断堆积、溶解,因此其耐蚀性也是处于波动之中,但总的来说,耐蚀性逐渐变差。

3.4 锚固力与腐蚀速率关系

预应力锚杆的腐蚀速率可由式(1)[23]求得。

(1)

式中:CR为腐蚀速率(μm/a);K为腐蚀电流密度系数,取值为3.27×10-3mm·g/(μA·cm·a);icorr为自腐蚀电流密度(μA/cm2),由极化曲线得出;ρ为预应力锚杆密度(g/cm3);EW为预应力锚杆摩尔当量(失去两个电子),取值为28。

图9为预应力锚杆腐蚀速率与锚固力随时间的变化关系,结合Millard等[24]通过线性极化法测量的锈蚀钢筋腐蚀电流密度与锈蚀状态的关系可知,酸性无氧环境下预应力锚杆锈蚀速率为中等偏低,而酸性通氧环境下预应力锚杆锈蚀速率很高,在腐蚀前期(7 d)腐蚀速率最大,之后急剧减小;30 d后通氧环境下的预应力锚杆腐蚀速率开始缓慢增大,通氧速率为80 cm3/min的P3试件腐蚀速率增加幅度最大,约为最低点的2倍,相应地,其锚固力衰减最大,约减小了5.23%;而通氧速率为160 cm3/min的P4试件锚固力损失约为2.35%,可见,锚固力损失与通氧速率并非呈正相关。

图9 预应力锚杆腐蚀速率与锚固力随时间的变化关系Fig.9 Changes in corrosion rate of prestressed rock bolt and anchoring force with time

4 结论与展望

通过处于弱酸环境并考虑通氧条件下的预应力锚杆的锈蚀损伤时变行为,初步得到以下结论:

(1)该环境下预应力锚杆均未出现明显的钝化,通氧条件下预应力锚杆腐蚀程度远严重于未通氧环境,且随着通氧速率增大,形貌上完成了浅长条状—大片麻点状—深坑状腐蚀的演变。

(2)未通氧环境下预应力锚杆腐蚀前期受电荷传递控制,阻抗随时间逐渐减小,通氧环境下预应力锚杆腐蚀受电荷传递与扩散联合控制,随通氧速率增大扩散控制作用有所提前。

(3)无氧环境下预应力锚杆耐蚀性相对较差,浸泡前期氧气显著减弱预应力锚杆耐蚀性,中后期氧气诱发的腐蚀损伤较缓慢,本试验中锚固力损失与通氧速率并非呈正相关。

(4)通过分析不同通氧水平下预应力锚杆的锈蚀演化机制,可为探究预应力锚固结构的耐久性机理提供一定的参考依据,更全面地实现对边坡中预应力锚固结构健康状况进行预测;由于试验过程中未考虑温度等条件对腐蚀速率造成的影响,锚固力与腐蚀速率的关系可能有所偏差,需要进一步做出细致研究。

致谢:本项目得到国家留学基金(No. 201906710027)资助,在此表示感谢!