超低温介质内冷式刀柄的设计及试验研究

2022-03-18王永青邢家鹏刘海波

赵 地 王永青 刘 阔 邢家鹏 刘海波

大连理工大学精密与特种加工教育部重点实验室,大连,116024

0 引言

航空航天领域极端工况下,钛合金、各类复合材料等材料以其强度高、耐蚀性好、耐热性高等优势,已广泛应用于各类高性能产品。上述材料的热导率小、韧性高、黏性高等特性导致切削温度高,刀具磨损较为严重,加工时乳化液的大量使用造成的环境污染也较为严重,因此,在追求绿色、低碳、可持续发展的“绿色制造”发展趋势下,进行超低温加工技术、装备及其关键功能部件的研究具有重要意义。

超低温加工(低于-153 ℃[1-3])是一种采用液氮等冷却介质的清洁切削技术,具有无/少污染、冷却能力强、加工效率高、刀具寿命长、零件表面完整性好等优点。其中,液氮内冷式加工具有冷却直接、精准、高效以及集成性高等优点,其原理是将液氮通过主轴、刀柄和刀具的内腔通道输送至刀尖处对加工区域进行冷却。然而,液氮经由机床主轴内部传输极易产生冷质扩散等问题,导致主轴冷缩、冻结,引发结构形变、密封与配合失效、精度降低等问题。

在早期的研究中,超低温冷却加工的主要实现方式为超低温介质外部供给冷却[4-7]。近年来,部分国内外研究机构已研制出液氮内冷式主轴。2010年,美国MAG公司研制了世界上第一台液氮内冷式的超低温加工机床,首次实现了液氮沿主轴内部流通至刀具刀尖的超低温内冷式加工方式[8]。2017年,美国5ME公司研制了最高转速为10 000 r/min的液氮内冷式电主轴,实现了液氮在具有电机的主轴内部复杂结构下的可靠性传输[9]。我国仅有少数单位开展了相关研究,如大连理工大学自主研发了最高转速为4000 r/min的我国首套液氮内冷式机械主轴与配套内冷式刀柄[10-11]。但上述主轴的研制技术难度较大,针对普通机床的改造成本较高,难以在通用机床上大规模普及。

本文为满足普通机床超低温内冷式加工需求,降低改造成本,设计并研制了一种超低温内冷式刀柄。

1 刀柄的功能要求及初步结构方案

1.1 刀柄的功能要求

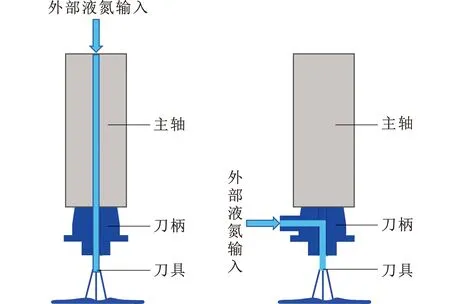

为实现超低温内冷式加工,需满足超低温介质沿刀具刀尖处喷射的功能要求。如图1所示,常规内冷式加工是将冷却介质通过主轴、刀柄和刀具的内腔通道输送至刀尖处以实现冷却加工的,为此,本文提出了超低温介质不经过主轴输送、直接由外部输送管路引入至刀柄内部的设计思路。

(a)超低温内冷式主轴 (b)超低温内冷式刀柄图1 超低温内冷式加工液氮的输送路线Fig.1 Transport route of LN2 in cryogenicinternal cooling

刀柄的关键功能要求如下:

(1)刀柄需设计为主体结构及其所夹持刀具跟随主轴共同转动、外壳结构与外部液氮输送管路连接保持静止的双层结构。

(2)刀柄需在局限空间内设计有效的隔热结构。这是因为液氮在刀柄内腔进行强制流动时,将以传导、对流等方式在结构内部扩散,会引起零部件低温失效、结构配合失效、轴承润滑失效等问题。

(3)刀柄内部需输送超低温介质,因此刀柄主体需设计中空流道,且需满足强度、精度等要求。

1.2 刀柄的初步结构方案

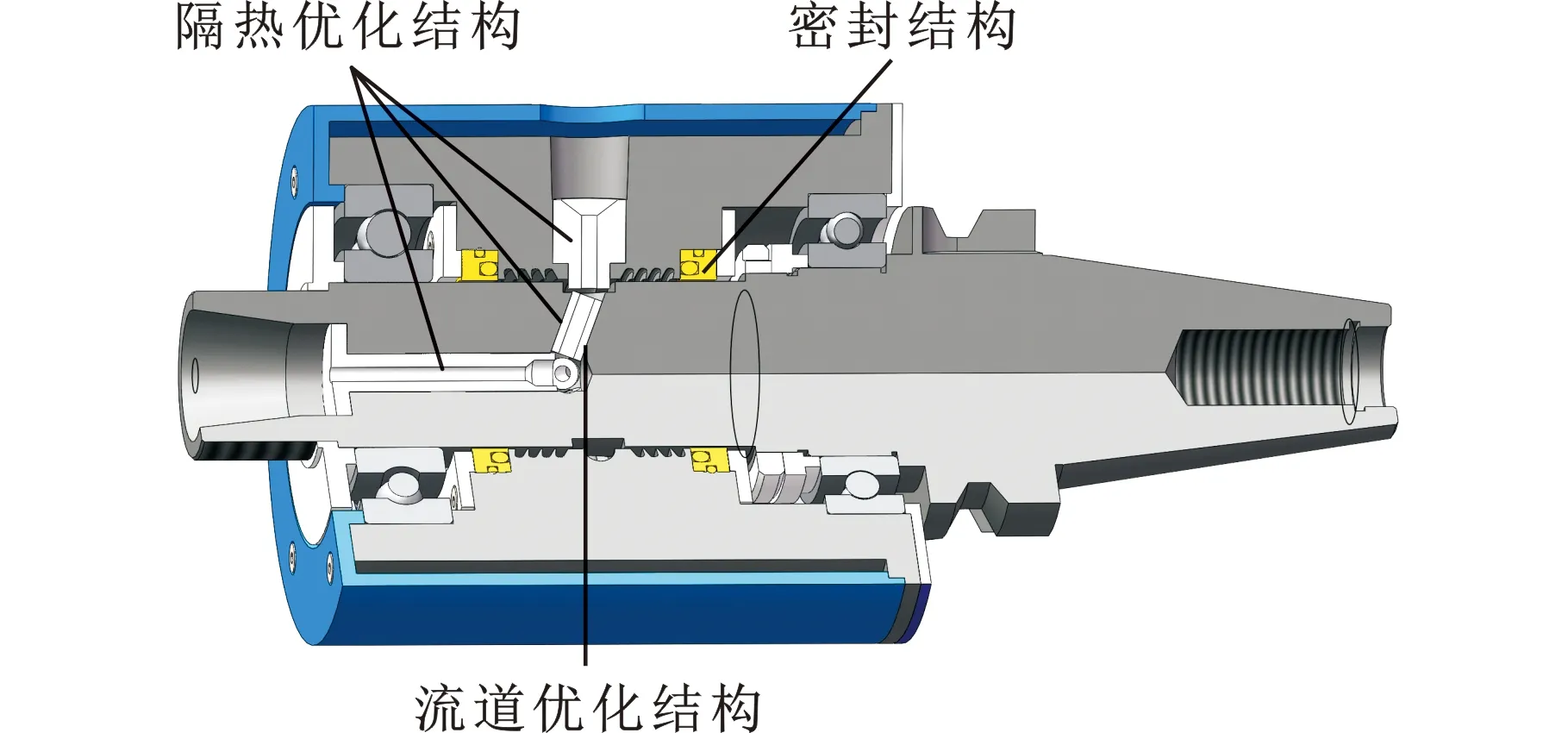

设计了超低温内冷式刀柄,如图2所示。刀柄为内层旋转、外层静止的双层结构,包括刀柄主体、液氮外转内输送结构及转动支撑结构等。

图2 初步结构方案Fig.2 Preliminary structure of toolholder

当机床主轴工作运转时,刀柄主体通过尾部外锥面与主轴定位并夹紧,实现同步旋转。外部液氮输送管路通过连接头与旋转支撑结构的超低温介质流道相连接,将超低温介质经由刀柄主体介质流道强制流动至刀尖位置,以实现加工过程中超低温冷却介质的持续供给。

2 刀柄的工作过程分析及结构优化

由于超低温介质的极低温度特性,冷流极易在刀柄内部以传导等方式传递与扩散[12]。为避免超低温冷流引起的零部件低温失效、结构配合失效及轴承润滑失效等问题,分析刀柄的传热过程及强度可靠性并对刀柄进行针对性结构优化具有重要的意义。

2.1 传热过程分析及隔热结构优化

刀柄传热过程由内部液氮冷却介质与刀柄热载荷及环境温度热量交换决定。为合理简化热量交换过程,将刀柄传热过程整体视为中心对称结构的二维稳态传热过程,并假设刀柄内部的热量交换过程为热传导,热对流及热辐射可忽略不计;将隔热材料的热导率设为常数;刀柄工作时气液两相氮气充满圆周分布的径向流道,并沿刀柄主体水平方向流道强制流动。

将传热过程拆分为两个阶段,建立刀柄的传热模型。第一阶段的液氮流动方式主要为沿刀柄主体结构径向的流动,如图3所示。与Y方向相比,热量交换在X方向占据绝对的比重。与第一阶段相似,第二阶段的液氮流动方式主要为沿刀柄主体结构轴向的流动,如图4所示,热量交换在Y方向占据绝对的比重。

图3 第一阶段传热分析Fig.3 Heat transfer analysis in the first stage

图4 第二阶段传热分析Fig.4 The second stage heat transfer analysis

建立包含两阶段传热过程的一维稳态传热模型,应用传热学导热问题的第三类边界条件,外界热载荷通过隔热材料向流道内液氮传递的总热流量Q为

Q=Q(1)+Q(2)

(1)

(2)

(3)

超低温内冷式刀柄隔热能力优化的技术难点在于隔热结构对超低温介质内部的热量传递的遏制。由式(1)~式(3)可知,液氮输送过程中所传递的热量与流道内液氮与外部空气温度差、各向热载荷正相关,与等效热阻负相关。为减小超低温介质在刀柄内部的热量扩散,在使用环境固定、加工参数不变的条件下,应尽可能地增大结构内各个热阻,如选用热导率较小的隔热材料、增大隔热材料厚度等。综上,本文拟采用聚四氟乙烯(PTFE)材料构建超低温介质通道的隔热结构,并尽可能地增大隔热结构壁厚,从而提高刀柄隔热能力。

2.2 强度分析与关键位置结构优化

为满足输送超低温介质的可靠性需求,对刀柄进行了强度分析。为验证刀柄在加工过程中受到弯矩、转矩作用后的可靠性,对其进行了弯扭合成强度计算分析。如图5所示,在加工过程中,将加工零件时刀柄在刀具夹持位置受到的反作用力分解为轴向和径向分力,在刀柄的设计中空通路的危险截面处校核轴的强度。

图5 刀柄主体结构的危险截面Fig.5 Dangerous section of major structure for toolholder

刀柄的弯扭合成强度条件为

(4)

式中,σca为轴的计算应力,MPa;M为轴所受的弯矩,N·mm;T为轴所受的扭矩,N·mm;W为轴的抗弯截面系数,mm3;α为折合系数;[σ-1]为材料许用应力,MPa。

为提高刀柄主体强度,同时考虑刀柄保持介质输送稳定性,设计了合理的流道直径。流道直径直接影响了刀柄主体危险截面的抗弯扭截面系数,因此在设计刀柄流道时,应尽量减小流道直径,但流道直径过小将无法保证刀柄主体旋转时液氮射流的稳定性。本文设定刀柄转速为3000 r/min,刀柄在切削力作用下[13], 经计算,设计刀柄主体流道直径为6 mm时,强度满足20CrMnTi作为刀柄主体材料时的使用强度要求,且保证了流道的对于稳定传输液氮介质的可靠性。

运用前述研究成果对刀柄进行隔热结构及关键位置结构优化,并建立了三维模型,如图6所示。

图6 结构优化后的三维模型Fig.6 Three-dimensional model after structural optimization

3 刀柄的热-流-固耦合对比仿真及分析

运用数值模拟软件对结构优化前后的超低温内冷式刀柄进行了温度场、结构变形及整体强度的多场耦合数值模拟及分析。

3.1 温度场对比仿真及分析

对刀柄进行了热-流耦合的稳态温度场模拟仿真。假设液氮介质为单相无相变状态,同时假定隔热材料为各向同性。设定入口、出口、接触壁面、温度载荷,并按照有/无隔热结构设置不同的材料热物理性能参数、力学性能参数等条件进行对照试验,相关参数设置见表1。

表1 数值模拟选用参数

表1中切削热Pc=Fzv,其中,Fz为主切削力,N;v为切削速度,m/s。相关切削参数为:主轴转速3000 r/min,切削速度3 m/s,背吃刀量4 mm,进给量0.4 mm/r,根据相应的经验公式进行计算得到主切削力Fz=240 N。代入上式计算得到切削热为0.7 kW,其中传递到刀具上的切削热按2%计算,即15 W。轴承热由Palmgren计算模型求得[14],两对轴承的发热量分别为16.4 W、47.2 W。刀柄所选材料的热物理性能参数、力学性能参数见表2。

表2 刀柄材料参数

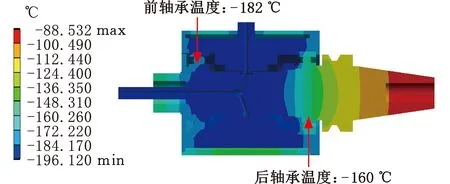

结构优化前的刀柄热-流耦合的温度场数值仿真结果如图7所示,刀柄内部最低温度约为-196 ℃,且由于液氮在刀柄内外层结构结合面处泄漏量较大,因此最低温度在刀柄内部区域占比较大。刀柄内部最高温度约为-88 ℃,出现在刀柄与主轴连接的锥面处。靠近刀柄刀具端的轴承平均温度约为-180 ℃,远离刀柄刀具端的轴承平均温度约为-160 ℃,因此,两对轴承均处于极端恶劣工况,在超低温加工过程中会产生润滑失效甚至冻结变形等问题,严重影响了刀柄可靠性。

图7 结构优化前的刀柄温度场Fig.7 Temperature field of toolholder without heatinsulation structure optimization

结构优化后的刀柄热-流耦合的温度场数值仿真结果如图8所示,最低温度约为-196 ℃,出现在液氮流道附近,最高温度约为29 ℃,出现在刀柄与主轴连接的锥面处。相较于未进行隔热结构优化的刀柄,该刀柄内部温度有了较大的提高,靠近刀柄刀具端的轴承平均温度为0 ℃左右,符合低温轴承运行工况。远离刀柄刀具端的轴承平均温度为15 ℃左右,也符合轴承的正常工况。

图8 结构优化后的刀柄温度场Fig.8 Temperature field of toolholder with optimizedinsulation structure

3.2 结构变形与强度的仿真及分析

为分析超低温介质输运过程中温度场变化导致的形变问题,对刀柄进行热-流-固耦合分析。

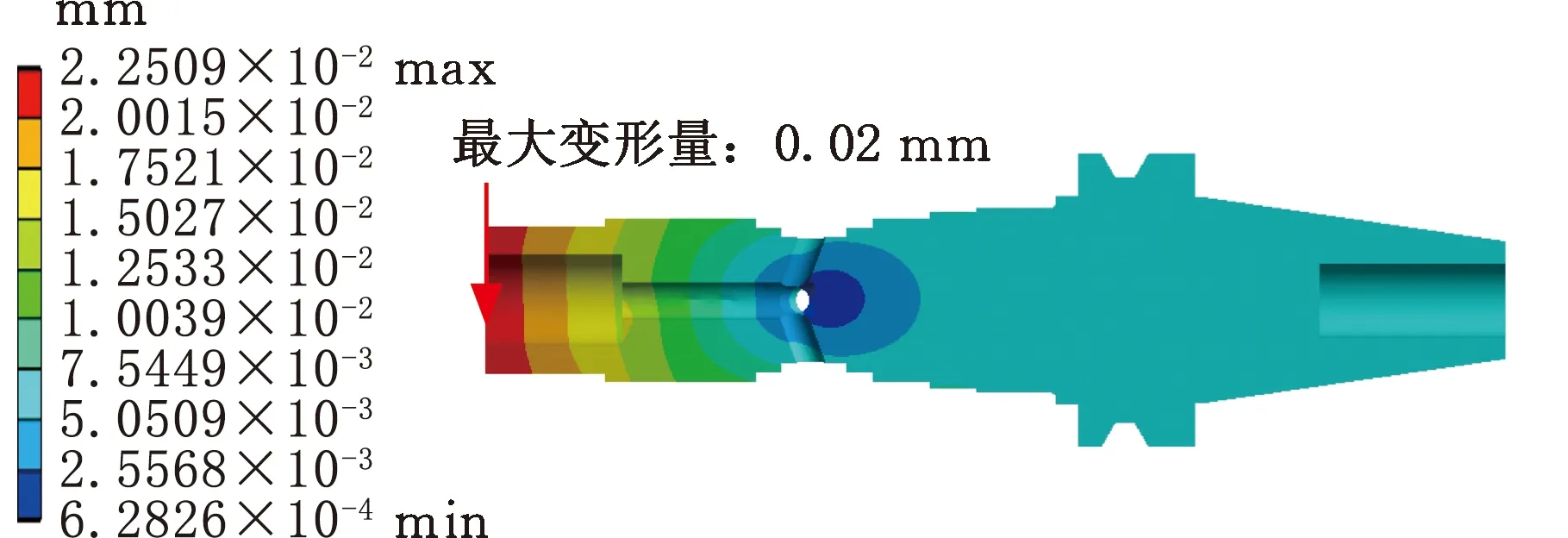

将流场及温度场作为加载,设置刀柄的位移约束条件,并进行超低温内冷式刀柄结构变形仿真。未进行隔热结构优化的刀柄最大变形量约为0.27 mm,如图9所示;进行了隔热结构优化的刀柄最大变形量约为 0.02 mm,如图10所示。两种结构的最大变形量位置均出现在刀柄前端刀具夹持处。对比两种结构可知,经过隔热结构优化后的刀柄变形量更小,可较好地满足加工应用需求。

图9 结构优化前的刀柄热-流-固耦合分析Fig.9 Thermal-fluid-solid coupling analysis of toolholderwithout thermal insulation structure optimization

图10 结构优化后的刀柄热-流-固耦合分析Fig.10 Thermal-fluid-solid coupling analysis of toolholderwith optimized thermal insulation structure

在前述基础上,对刀柄进行了强度仿真分析,结果如图11所示,除去刀具夹持位置所受应力外(本仿真结构简化了刀具与刀柄的夹持方式,未构建夹套结构以分散刀具在夹持位置上的应力,从而避免该位置处的应力集中),刀柄主体结构所受范式等效应力的最大位置在前文确定的危险截面处,该处最大应力约为82 MPa,考虑20CrMnTi材料的屈服强度(835 MPa)及安全系数,危险截面满足许用要求。

图11 结构优化后的刀柄强度模拟Fig.11 Strength simulation of toolhandle withoptimized thermal insulation structure

4 刀柄的几何精度及热平衡温度测试

基于上述研究,研制了超低温内冷式刀柄一套,开展了刀柄的几何精度测试以及相对热平衡状态下的温度测试,在实际应用中验证了刀柄的可用性。

4.1 刀柄几何精度测试

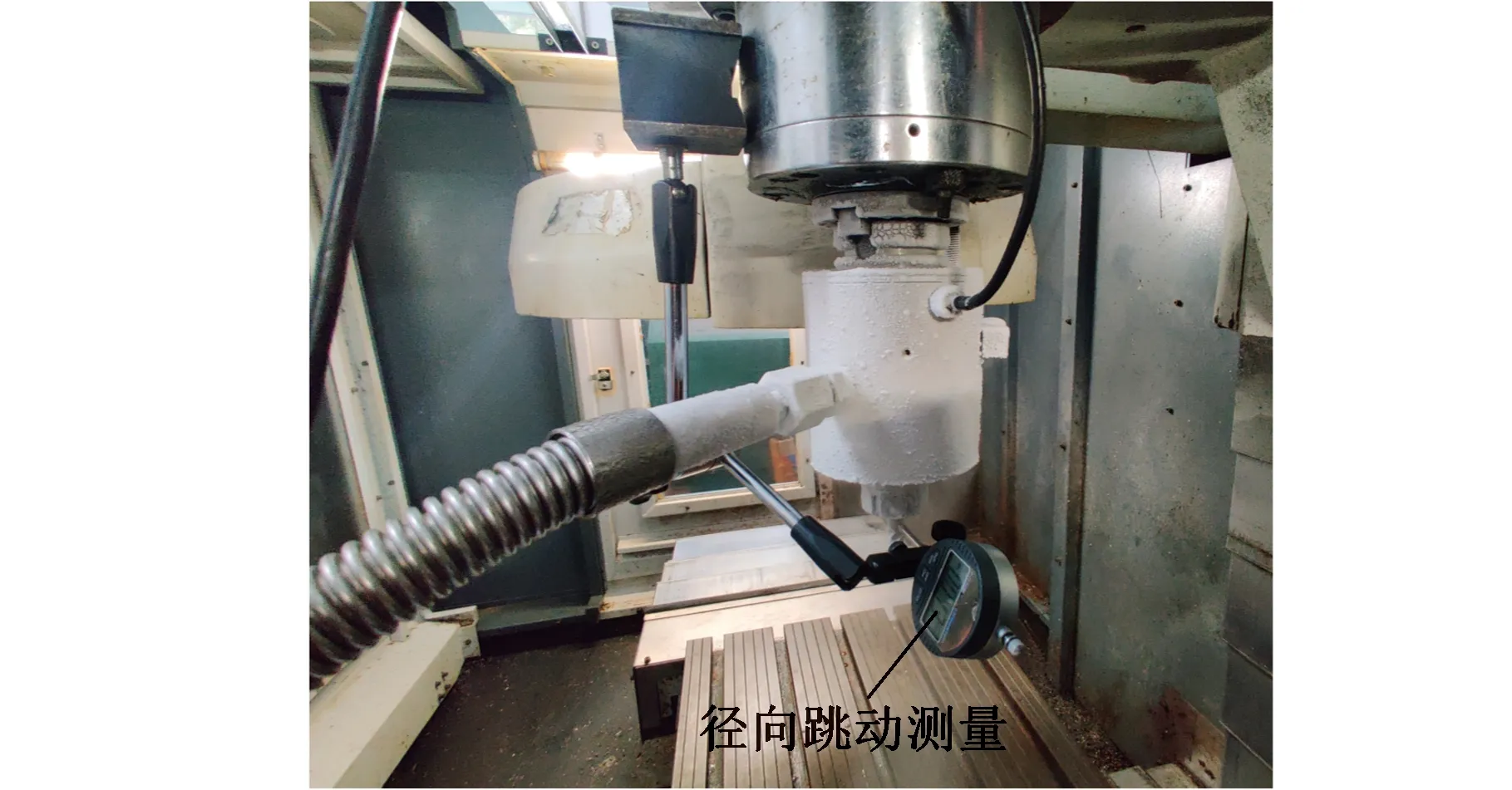

为验证刀柄在长时间输送超低温介质后的几何精度变化,开展了刀柄在实际加工中的的径向跳动测试。

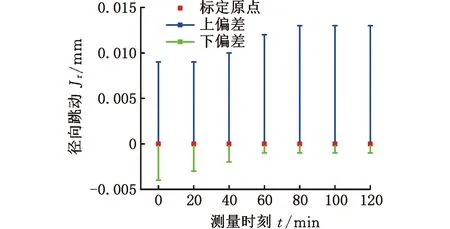

首先,机床预热30 min后,使用千分表对刀柄夹持刀具的侧壁进行径向跳动测试,并标记千分表的固定位置。然后,进行120 min钻削加工。最后,对刀柄进行径向跳动测试,在2 h的加工试验过程中,每隔20 min对刀柄所夹持刀具进行径向跳动测量,如图12所示。测试所得不同时刻的刀柄径向跳动如图13所示。结果表明,刀柄径向跳动误差在超低温温度场作用下稍有增大,但在60 min后趋于稳定,通过后续研究可在采取误差补偿手段后实现刀柄精度的提高。

图12 径向跳动测试Fig.12 Cryogenic machining and radial runout test

图13 刀柄加工过程中的径向跳动Fig.13 Radial jump in tool handle processing

4.2 刀柄热平衡温度测试

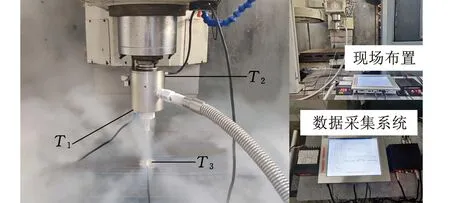

为实际验证超低温内冷式刀柄在输送冷却介质时内部零部件的可靠性,开展了基于时间变化的热平衡温度测试。在刀柄关键位置布置温度传感器,如图14所示,T1点温度为接近切削刀具的前端外壳温度,T2点温度为远离切削刀具的后端外壳温度,T3点温度为液氮出口处的测量温度。为验证刀柄在刀具极限尺寸下的液氮输送能力,试验时采用的刀具为直径5 mm、底孔直径仅0.8 mm的内冷式钻头。

图14 热平衡温度测试Fig.14 Thermal equilibrium temperature test

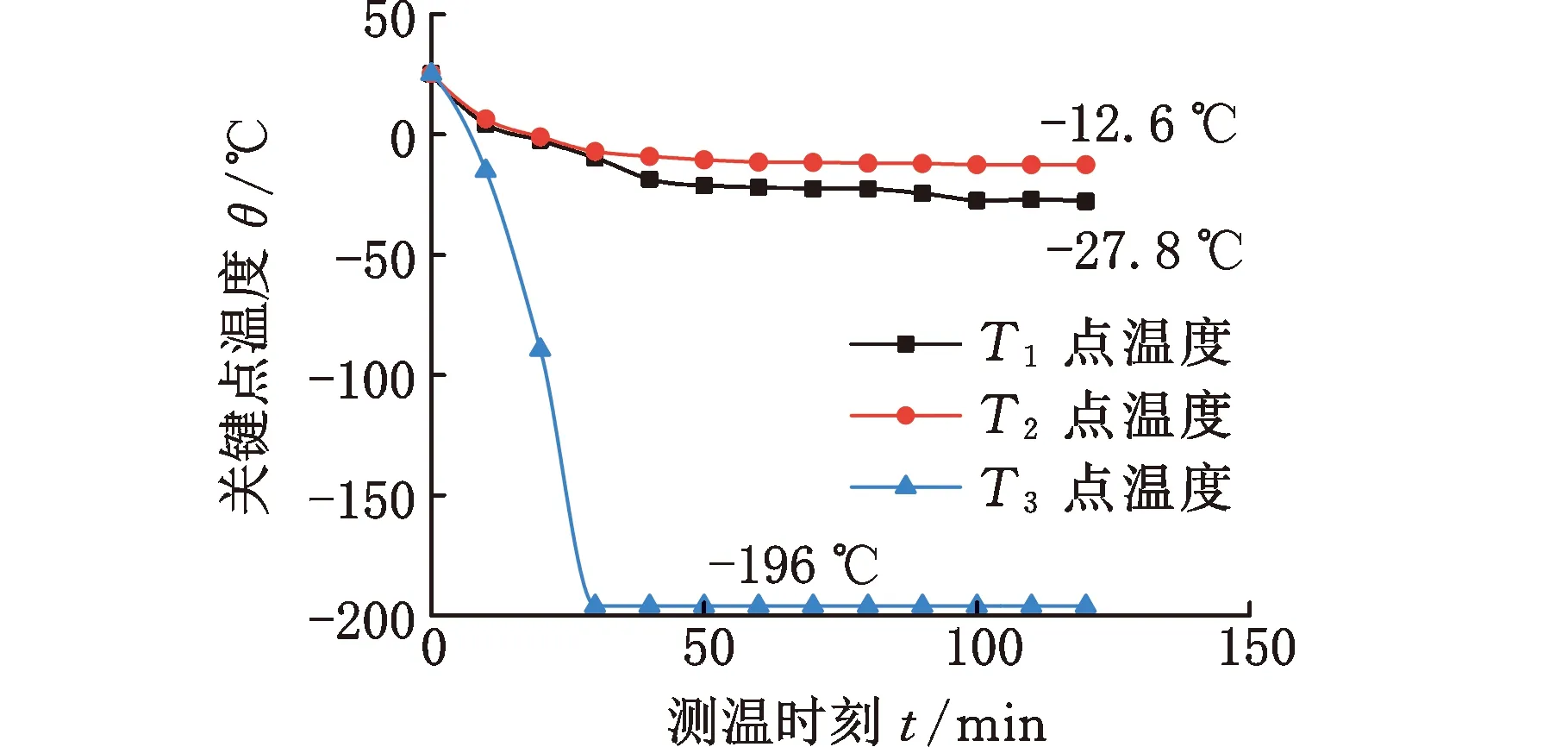

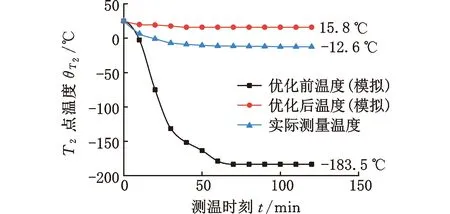

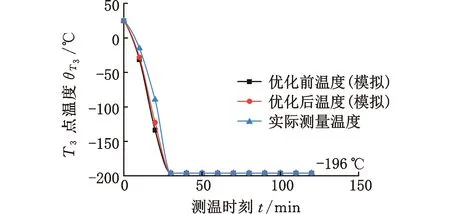

室温25 ℃环境下,在空载下将主轴转速逐步提高至3000 r/min,并以0.4 MPa的压力输入液氮,持续运行2 h。在不同时刻下测得各关键位置的温度,如图15所示。结果表明,刀柄在70 min左右达到热平衡,稳定后T1点、T2点温度分别为-12.6 ℃、-27.8 ℃,T3点温度在第30 min到达-196 ℃(喷射为气液混合相态冷却介质)。在实际使用过程中,刀柄外壳受刀具介质出口喷射的液氮及刀柄内部轻微泄漏的液氮影响,其整体温度比数值模拟结果所示的温度有所降低,如图16和图17所示。但整体温度变化梯度及稳态温度表明,经过隔热结构优化后的刀柄内部零部件工作温度符合轴承部件温度要求,隔热性能良好。同时,刀柄的液氮射流温度符合超低温加工的冷却介质温度要求(不超过-153 ℃),如图18所示,可实现液氮的长时间稳定传输。

图15 关键点温度变化曲线Fig.16 Temperature variation curve of key points

图16 T1点温度对比Fig.17 T1 point temperature comparison

图17 T2点温度对比Fig.17 T2 point temperature comparison

图18 T3点温度对比Fig.18 T3 point temperature comparison

4.3 刀柄的加工应用试验

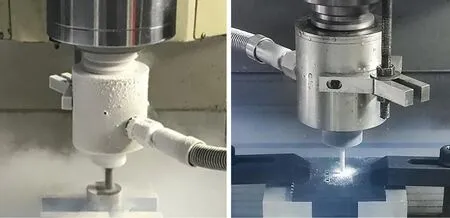

面向钛合金、高温合金及碳纤维复材等各类复合材料,本文开展了刀柄的加工应用测试,如图19所示。其中,试验配套刀具为自主研制直径为5 mm的超低温内冷式钻头及直径为10 mm的超低温内冷式铣刀,加工工艺参数如下:主轴转速3000 r/min,液氮流量30 L/h,压力0.4 MPa。经试验测试,所设计研制的超低温介质内冷式刀柄可较好地适用于铣削、钻削等多种加工工艺,加工效果良好。

(a)钛合金铣削 (b)碳纤维复材钻削图19 超低温加工试验Fig.19 Cryogenic processing experiment

5 结论

(1)设计了超低温内冷式刀柄,在实现超低温内冷式加工功能的前提下,提高了隔热能力与强度,大幅降低了改造超低温加工系统的成本。

(2)对刀柄进行了热-流-固耦合的数值模拟,完成了温度场、结构变形及强度的仿真与分析,验证了刀柄结构设计的合理性与可靠性。

(3)通过几何精度测试、热平衡温度测试、刀柄的加工应用测试,验证了刀柄在加工中结构变形较小、隔热性能良好,可实现液氮的长时间稳定传输。

为了深入探究超低温清洁切削加工工艺,未来将进一步开展超低温内冷式刀柄冷-热复合诱导的误差补偿工作,提高超低温加工的加工精度。