相态对镍钛合金清洁切削性能和表面完整性的影响

2022-03-18余建杭顾慧卿仇天阳王西彬

余建杭 颜 培 范 雷 顾慧卿 焦 黎 仇天阳 王西彬

北京理工大学机械与车辆学院,北京,100081

0 引言

镍钛(nickel-titanium, NiTi)合金具有形状记忆性能、超弹性等特殊性能,被广泛应用于电子仪器、汽车工业、医疗器械、工程控制和能源开发等领域[1-4],是目前研究和应用较为广泛的一类新型功能材料。

镍钛合金存在两种不同相态:低温下为马氏体相,其微观晶格结构为单斜结构的B19′相;高温下则为奥氏体相,其微观晶格结构为简单立方结构的B2相。由于两相微观晶格结构不同,材料在不同相态下宏观物理性能也存在明显差异[5]。当温度条件或外载条件发生变化时,镍钛合金材料将发生由晶格切变引起的无原子扩散,从一相转变为另一相[6]。

镍钛合金独特的相变机制在切削加工过程中也同样存在。切削过程中由于切削热量累积,当材料温度高于奥氏体相变开始温度时,材料由马氏体相向奥氏体相转变,温度下降后材料又由奥氏体相向马氏体相转变。此外,当材料处于奥氏体相时,由于切削过程中机械载荷的作用,材料会发生力致马氏体相变,机械外载卸除后材料又会回复到奥氏体相。由此可见,在镍钛合金的切削加工过程中存在极为复杂的相态变化,相态不同不仅决定镍钛合金材料性能差异,而且直接影响到材料的切削加工性能,会导致切削加工过程不稳定。此外,镍钛合金材料本身属于难加工材料,具有切削力大、切削温度高、刀具磨损严重、加工硬化、断屑性差等加工难点,导致高效高质量加工困难,始终制约其广泛应用。

受限于材料独特的相变特性及自身加工难点,目前镍钛合金实际生产中仍多采用轧、锻或增材制造等成形方式[7]。当生产如飞机管接头等对表面质量及加工精度有较高要求的零部件时,上述加工方法不能有效满足,需要通过切削加工来实现加工目标。

在传统难加工材料的切削加工中通常需要施加大量切削液来改善材料切削加工性能并提高加工质量,但切削液的使用会对环境造成严重污染,对工人的健康产生危害。本研究采用干切削及低温切削等清洁切削技术,可避免切削液的使用及其危害,基于材料相变温度对材料切削相态进行控制,有效解决镍钛合金切削温度高、刀具磨损严重等加工难点。

针对镍钛合金切削加工特点以及对加工零部件相变特性的影响,国内外诸多研究人员分别从材料切削性能、加工表面完整性及相变特性进行了研究。WEINERT等[8]对不同相变温度镍钛合金进行了车削实验,分别选用普通硬质合金刀具、聚晶金刚石(polycrystalline diamond, PCD)刀具、立方氮化硼(cubic boron nitride, CBN)刀具等多种刀具评估不同切削刀具材料对加工过程的影响,结果表明,CBN刀具和PCD刀具由于其高硬度和高耐磨性可显著提高金属材料去除率,并提高加工表面质量,切削速度为100 m/min左右时切削力和刀具磨损量最小。MEHRPOUYA等[9]通过有限元法对镍钛合金切削实验进行了仿真,并验证了上述结论。针对镍钛合金在切削过程中的相态变化问题,KAYNAK等[10-15]从切削温度角度开展了较为系统性的研究。在刀具磨损和切削力方面,KAYNAK等[10-11]的研究结果表明,在高速切削条件下,相比于干切削和预热切削,低温切削对降低刀具磨损的作用明显,认为深冷切削加工是一种提高NiTi形状记忆合金切削加工性能的有效方式。在表面完整性方面,KAYNAK等[12-13]的研究结果表明,高速切削时,低温切削加工表面粗糙度值明显小于干切削时的表面粗糙度值;低速切削时切屑的显微硬度值大于基体材料和干切削时切屑的显微硬度值。KAYNAK等[12,14-15]还对不同切削温度下加工表面的相变特性进行了分析,结果表明低温切削加工表面的相变温度和相变潜热降低效果以及峰展宽现象相较于其他加工方式时均更为明显。ZHAO等[16]对镍钛合金的车削加工切屑形貌进行了深入研究,发现随切削速度的变化切屑颜色会发生明显的变化,认为该现象是氧元素及碳元素的含量变化所导致的。

现有文献针对镍钛合金的相态对切削加工性能的影响规律还未完全揭示,其切削加工工艺设计和加工表面完整性变化规律尚不清楚。为此,本文设计了镍钛合金在不同相态下的切削实验,通过干切削、二氧化碳及液氮低温切削等清洁切削技术,分别控制材料在马氏体相、奥氏体相和马氏体相向奥氏体相转变温度范围进行切削;结合工艺参数调控,对镍钛合金的切削性能与表面完整性指标进行了分析,研究了材料相态和切削参数对镍钛合金切削性能的影响,为镍钛合金的高效高质量清洁加工提供理论与技术基础。

1 研究方案

1.1 工件材料

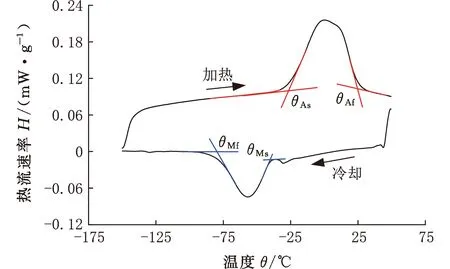

实验选用NiTi合金棒料(其中Ni的质量分数为56%),棒料尺寸为直径50 mm、长度280 mm。进行切削加工实验前,先通过差示扫描量热法(differential scanning calorimetry, DSC)测得材料的相变温度,用于确定切削实验所需的温度值,以保证工件材料具有不同相态。DSC测试结果如图1所示,材料马氏体相变开始温度θMs为-40.4 ℃、马氏体相变结束温度θMf为-77.0 ℃、奥氏体相变开始温度θAs为-23.6 ℃、奥氏体相变结束温度θAf为23.5 ℃。

图1 镍钛合金工件材料DSC测试结果Fig.1 DSC testing results of NiTi workpiece material

切削实验前,结合DSC测试所得材料相变温度数据,使用WDW-300微机控制电子万能试验机在不同温度下测试材料力学性能。根据图1的结果,设置拉伸试验温度为-130 ℃(低于θMf),使材料为马氏体相;设置拉伸试验温度为35 ℃(高于θAf),使材料为奥氏体相。力学性能实验结果如表1所示,由表可知材料在马氏体相和奥氏体相下的拉伸力学性能存在较大差异,马氏体相材料的抗拉强度、延伸率及断面收缩率均高于奥氏体相材料的对应力学性能,而奥氏体相材料的屈服强度则远高于马氏体相的屈服强度。

表1 镍钛合金拉伸试验结果

1.2 刀具及切削工艺参数

控制材料在不同相态下进行切削实验。根据DSC测试所得材料相变温度,进一步确定材料于不同相态下切削所需设置的实验温度和实验设备,如表2所示。

表2 不同相态切削条件实验温度和实验设备

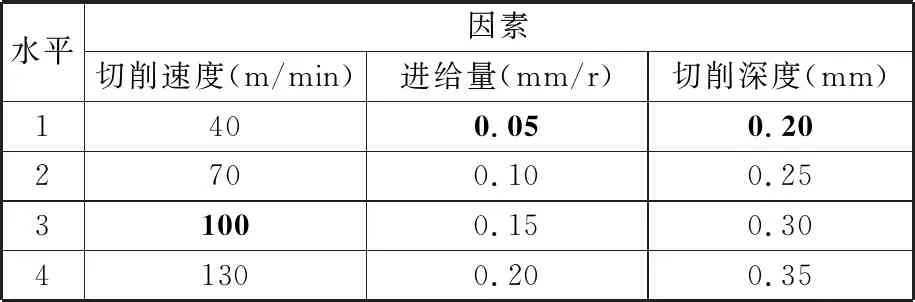

在三种不同相态条件下设计单因素切削实验,以切削速度、进给量和切削深度为单因素变量,切削实验因素水平表如表3所示。在单因素切削实验及后续实验结果分析中,任一切削参数变化时,其余切削参数所选水平值固定为表中对应加粗数值。结合文献及预实验结果,选用型号为DCMT11T304SE的PCD刀片,其前角为10°,后角为7°,刀尖角为55°,刀尖圆弧半径为0.4 mm,刀具带有断屑槽,如图2所示。选用型号为SDJCL2020K11的数控车刀杆。

表3 切削实验因素水平表

图2 PCD刀具Fig.2 PCD tool

切削实验在HWAK TC150数控高精密车床上进行,车床最大功率可达11 kW,最高转速为5000 r/min,满足实验参数的要求。实验中使用Kistler三向测力仪采集切削过程中的切削力信号,切削实验结束后使用蔡司体式光学显微镜和扫描电镜观测切屑形貌。通过基恩士3D激光扫描显微镜拍摄不同切削参数的加工表面形貌。

2 结果分析

2.1 切削力

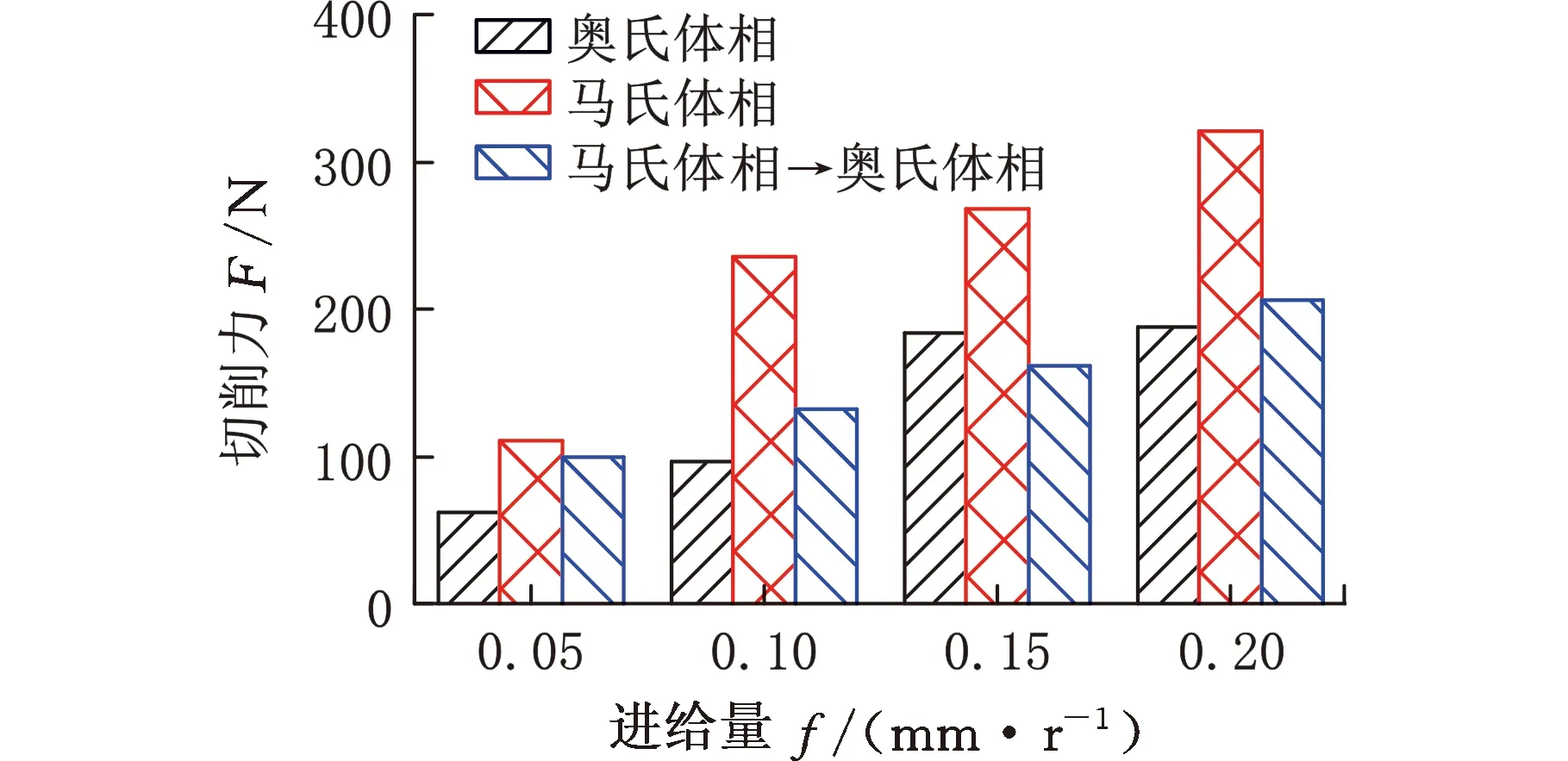

不同相态下的切削力随切削速度、切削深度及进给量的变化结果以及三种相态切削条件下切削力的对比结果如图3所示。

(a)随切削深度变化

(b)随切削速度变化

(c)随进给量变化图3 不同相态和切削参数下切削力Fig.3 Cutting force under different phases andcutting parameters

在三种相态切削条件下材料微观组织结构存在明显差距,微观组织差距决定不同相态材料的宏观物理性能不同,进而导致切削力不同。

在三种相态切削条件下,切削力均随切削深度和进给量增大而增大。其中,随切削深度增大,奥氏体相的切削力增大幅度远小于其他两种相态切削条件下的切削力增大幅度,可能原因是奥氏体相材料在外载作用下发生了力致马氏体相变,导致其力学性能发生了变化,因此奥氏体相切削条件下切削力随切削深度增大的变化不明显。三种相态切削条件下,切削力随切削速度增大的变化呈现不同的趋势,表明不同相态材料对应变率变化具有不同的响应。在奥氏体相下,切削力随切削速度的增大而减小;在马氏体相→奥氏体相下,切削力随切削速度增大而增大;在马氏体相下,切削力随切削速度增大而先增大后减小,且在切削速度为70 m/min时达到最大值;在高速切削下,奥氏体相切削条件可有效减小切削力。对三种相态条件下不同切削力进行比较,总体而言马氏体相时切削力最大,马氏体相→奥氏体相的切削力次之,奥氏体相时切削力最小,马氏体相切削力可达奥氏体相切削力的1.04~3.84倍。首先,结合DSC测试和高低温拉伸力学性能结果可知,与奥氏体相材料相比,马氏体相材料的抗拉强度、延伸率更高,切削过程中所需克服的对塑性变形的抗力更大;其次,在实际切削过程中由于切削热量的累积,材料主切削区域温度远高于奥氏体相变结束温度,材料完全处于奥氏体相,当材料维持恒定相态时,材料强度、硬度和加工硬化程度会随温度升高而进一步下降;此外,在奥氏体相切削过程中,其温度和压力条件导致刀具前刀面更易生成积屑瘤,增大了实际工作前角,减小了切削变形。上述原因共同作用,最终导致马氏体相切削力大于奥氏体相切削力,而马氏体相→奥氏体相条件切削力在马氏体相切削力与奥氏体相切削力之间。

2.2 切屑形貌

对不同相态切削条件及切削参数下切屑形貌进行分析,在各组切屑中选取几组具有代表性的切屑,实验组别以“组号-实验号”方式命名,组号及实验号对应相态切削条件及切削参数见表4。

表4 组号及实验号对应相态切削条件及切削参数

使用蔡司体视显微镜进行观察切屑宏观形貌均为长螺卷屑,如表5所示。通常,在切削过程中当切屑的变形程度累积至一定值并超过其断裂应变后会发生断裂,但实验所得的切屑均较长,表明切屑的断屑性能差。结合前述材料拉伸力学试验结果可知,镍钛合金抗拉强度、延伸率和断面收缩率较高,使得断屑困难。此外,可观察到不同切削工艺参数下切屑颜色存在明显差异,在奥氏体相下切削时,切屑多呈现金黄色或蓝紫色;在马氏体相切削和马氏体相→奥氏体相切削时,切屑多呈淡黄色或银白色。同时,当切削深度、进给量及

切削速度较大时,切屑颜色转变为金黄色和蓝紫色。当切削参数较小时,切屑则呈现银白色。综上,认为造成切屑颜色发生变化的主要因素可能是切削温度,随切削温度由低到高变化时,切屑的颜色变化过程为:银白色→淡黄色→金黄色→蓝紫色。

切削温度的变化对材料氧化及碳化程度会造成影响,从而导致切屑元素成分发生变化。使用扫描电子显微镜(scanning electron microscope, SEM)及能量色散X射线光谱仪(energy dispersive spectrometer, EDS)对切屑微观形貌及微区成分进行分析。表6所示为使用低倍SEM(×200)观测到的不同相态条件下的切屑形貌,由SEM图可知,不同相态切削条件和切削参数下切屑微观形貌存在明显差异。在切屑的自由表面上存在周期性褶皱,这是切屑和刀具前刀面在接触界面处发生挤压,材料难以发生塑性流动进而形成的堆积褶皱特征。观察到2-1组切屑的褶皱形貌与1-1和3-1组有明显区别,其褶皱变形程度高,剪切面上的裂纹扩展到整个面,使得整个单元被切离,表明其切削过程不平稳,切削力波动较大。在3-6组切屑边缘观察到明显毛刺,相对而言1-6组切屑边缘则较为平整,主要原因是1-6组为奥氏体相切削,切削温度较高时材料软化程度高,使得材料热塑性更稳定而不易形成锯齿状边缘。

表6 不同相态和切削参数下切屑微观形貌

(a)点扫描区域

(c)不同实验组别元素含量

(d)不同相态氧元素含量对比图4 EDS能谱分析Fig.4 EDS energy spectrum analysis

通过高倍SEM(×5000)对切屑进行进一步观测,分别选取三个不同观测区域并对区域选定点进行能谱分析以获取切屑元素成分,结果如图4所示。在各组切屑中均存在Ni、Ti、O、C四种元素,且不同实验组别切屑元素成分具有明显差异。其中,Ni、O及C元素变化较为明显,而Ti元素所占比例相对稳定。结合前述切屑元素成分的不同,认为主要是材料氧化程度导致材料颜色差异。当温度较高时切屑氧化程度高,Ni元素和Ti元素生成相应氧化物成分较多,使得切屑颜色发生变化;而温度较低时切屑氧化程度低,主要呈现镍钛合金本身的银白色。

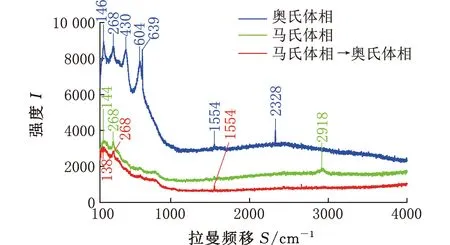

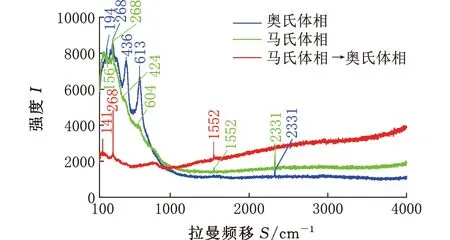

为了进一步确定切屑中的氧化物,通过拉曼光谱分析不同切削工艺参数下切屑中化合物成分,拉曼激发波长为532 nm,测量波数范围为100~4000 cm-1,结果如图5所示。通过与镍及钛元素的碳化物或氧化物的标准拉曼图谱进行对比,结果表明在切屑中主要存在TiO2和NiCO3。其中,TiO2以锐钛矿(Anatase)、金红石(Rutile)、板钛矿(Brookite)三种同质异象矿物的形式存在。由此可知,随切削温度变化,以上几种化合物的含量随之变化,使得在不同温度下切削时切屑具有不同颜色。三种相态切削条件下切屑的拉曼光谱存在明显差异,表明其氧化程度不同,化合物含量不同。

(a)1-1组/2-1组/3-1组

(b)1-6组/2-6组/3-6组

(c)1-10组/2-10组/3-10组图5 不同相态和切削参数下拉曼光谱分析结果Fig.5 Raman spectroscopy analysis results ofdifferent phases and cutting parameters

2.3 表面形貌

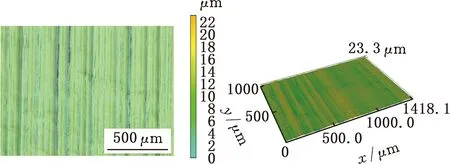

对镍钛形状记忆合金材料在不同相态切削条件下的表面形貌指标进行分析,其中部分表面形貌及三维形貌如图6所示。不同相态切削加工表面粗糙度Ra值随切削参数的变化趋势对比如图7所示。

(a)1-6组表面形貌 (b)1-6组三维形貌

(c)2-6组表面形貌 (d)2-6组三维形貌

(e)3-6组表面形貌 (f)3-6组三维形貌图6 不同相态和切削参数下加工表面形貌及三维形貌图Fig.6 Machining surface topography and three-dimensionaltopography under different phases and cutting parameters

三种相态切削条件下表面形貌和三维形貌存在明显差异。表面粗糙度Ra值均随切削深度和进给量增大而增大。而随切削速度增大,不同相态切削条件下表面粗糙度具有不同变化趋势:奥氏体相和马氏体相→奥氏体相切削条件下,表面粗糙度随切削速度增大呈先增后减趋势,在切削速度为70 m/min时Ra值达到最大,随后逐渐降低,考虑可能是材料在该切削速度区间内,切屑与前刀面所处温度和压力合适,易形成积屑瘤,导致表面质量有所降低,在切削速度为70 m/min的实际切削过程中确实在刀具前刀面上观察到积屑瘤的生成;马氏体相切削下,Ra值随切削速度增大逐渐减小,可见由于切削温度和材料相态发生变化,使得马氏体相材料易生成积屑瘤的速度区间也与奥氏体相材料有所不同,因此并未在切削速度为70 m/min前后有Ra值先增后减的趋势。

比较三种相态条件下不同切削组别Ra值可发现,当进给量最小时,马氏体相切削Ra值最小,马氏体相→奥氏体相切削Ra值次之,奥氏体相切削Ra值最大,奥氏体相Ra值可达马氏体相Ra值的1.24~1.66倍。考虑其主要原因可能是在奥氏体相切削条件下材料屈服强度较大,已加工表面回弹对刀具后刀面作用力更大,因此刀具磨损程度明显高于马氏体相切削及马氏体相→奥氏体相切削时的情况;另一方面,奥氏体相切削过程中刀具前刀面的温度和压力条件更易导致积屑瘤生成,造成挤压和过切现象。二者共同作用,最终使得奥氏体相切削表面质量最差,Ra值最大。

(a)随切削深度变化

(b)随切削速度变化

(c)随进给量变化图7 不同相态和切削参数下表面粗糙度Fig.7 Surface roughness under different phases andcutting parameters

综合各组切削工艺参数来看,在马氏体相切削条件下,当切削速度为130 m/min、进给量为0.05 mm/r、切削深度为0.2 mm时加工表面粗糙度值最小,为0.73 μm。实验结果表明,从提高加工表面质量角度来看,保持材料在马氏体相切削具有一定优势。

3 结论

(1)在三种相态切削条件下,切削力均随切削深度和进给量的增大而增大,而随着切削速度的变化呈现不同的趋势;马氏体相的切削力最大,马氏体相→奥氏体相的切削力次之,奥氏体相切削力最小,马氏体相切削力可达奥氏体相切削力的1.04~3.84倍。

(2)切屑呈长螺卷状,随切削温度逐渐升高,切屑颜色变化过程为银白色→淡黄色→金黄色→蓝紫色;切屑中存在Ni、Ti、O、C四种元素,其中Ni、O及C元素含量变化较为明显,而Ti元素所占含量相对稳定;拉曼光谱分析结果表明,在切屑中主要存在TiO2和NiCO3,此类化合物的生成是切屑颜色变化的主要原因。

(3)当进给量较小时,马氏体相切削加工表面粗糙度Ra值最小,马氏体相→奥氏体相切削Ra值次之,奥氏体相切削Ra值最大,奥氏体相Ra值可达马氏体相Ra值的1.24~1.66倍;当切削速度为130 m/min、进给量为0.05 mm/r、切削深度为0.2 mm时,切削表面粗糙度值最小,为0.73 μm;从提高加工表面质量的角度来看,维持材料在马氏体相切削具有一定优势。