草酸稀溶液高效分离废旧聚酯/棉混纺织物

2022-03-18唐建东高翔宇侯文生王淑花姬佳奇

史 晟, 王 彦, 李 飞, 唐建东, 高翔宇, 侯文生, 郭 红, 王淑花, 姬佳奇

(1. 太原理工大学 轻纺工程学院, 山西 晋中 030600; 2. 纺织行业废旧涤棉纺织品清洁再生重点实验室,山西 晋中 030600; 3. 际华三五四二纺织有限公司, 湖北 襄阳 441000; 4. 安徽天助纺织科技集团股份有限公司, 安徽 阜阳 236000)

过去的十年间,全球纺织纤维的消费总量从7 800 万t增加到超过1.03亿t[1],且增长势头仍将继续,预计到2050年全球纺织品消费量将增加3倍[2]。 与此同时,大量废旧纺织品堆积如山,焚烧和掩埋处理带来了严重的资源浪费和环境污染[3-4]。自2016年起,欧盟立法已经禁止在土地上填埋包括纺织废料在内的有机材料,中国垃圾分类体系中也明确规定废旧织物为可回收物[1]。作为高分子材料之一的纺织纤维,不论是天然纤维还是化学纤维,均可以通过物理或化学的方式循环再生,因此,开发和改善废旧纺织品的再利用技术具有重要的社会效益和经济价值。

纺织品中最常见的是混纺织物,由于其结合了多种纤维的优势,更能满足人们对衣着的不同需求。在混纺织物中,聚酯/棉混纺类织物达到80%以上[5]。这类织物由聚酯纤维和棉纤维通过混合、并条等工艺纺成纱再经织造而成。由于纱线中2种纤维紧密缠绕,为回收处理工作带来巨大困难,纤维混纺结构成为废旧纺织品循环再生的堵点和难点。聚酯纤维和棉纤维具有完全不同的物化结构与特性,对其中1种或2种纤维进行针对性的处理,可实现纤维的有效分离[6]。分离过程通常是使二者之一溶解或降解,再分别对2种成分进行再生利用。然而聚酯纤维和棉纤维的溶解十分困难,溶解聚酯的有机溶剂或溶解纤维素的离子液体,可选择范围极其有限,且价格昂贵[7-8]。利用乙二醇对聚酯纤维进行解聚可从织物中分离出棉纤维,但所需高温高压条件较苛刻。相比之下,由于聚酯/棉混纺织物中棉纤维含量通常在35%以下,且纤维素分子中的糖苷键易断裂,针对棉纤维的各种处理以实现纤维分离十分有效。其中纤维素酶可直接降解纤维素用以提炼乙醇、沼气、葡萄糖等[9-10]。但聚酯/棉混纺织物复杂的结构、棉纤维高度有序的晶体结构以及纤维素分子内和分子间强大的氢键网络结构限制了酶的水解[11],因此,需采取碱预处理等手段降低纤维素的结晶度,从而提高酶解效率[12]。但这也使得分离过程变得复杂。值得注意的是,聚酯纤维的耐酸性优于棉纤维,通过控制反应条件可实现棉纤维的定向水解,从而将聚酯纤维从混纺织物中分离出来[13-14]。Ouchi等[15]用5 mol/L H2SO4处理混纺织物,并在室温水中连续机械搅拌,可使纤维素纤维和聚酯纤维完全分离。Hou等[16]在水热条件下,将废棉/聚酯混纺织物置于质量分数为1.5%的稀盐酸中,在150 ℃下反应3 h可得到96.24%的聚酯纤维和48.21%的纤维素粉末,且水解液可循环使用。

硫酸、盐酸等无机酸对于聚酯/棉混纺织物的分离效果具有突出的优势,但遗憾的是其强酸性容易造成的设备腐蚀和环境破坏,是当前分离回收的一个挑战[17]。相比之下,有机酸的酸性较弱,且便于回收、循环,来源广泛,更适宜用作聚酯/棉分离的催化剂[18-19]。其中,草酸是一种分布较广、酸性较强的有机酸[20],其一级电离平衡常数远大于甲酸和乙酸,且对纤维素中β-糖苷键水解的选择性高于硫酸,而对仪器设备的腐蚀远低于硫酸、盐酸等无机酸,适合工业化生产,具有良好的应用前景[21-22]。本文选取草酸作为分离聚酯/棉混纺织物的催化剂,并将其与无机酸的分离效果进行比较。以分离效率和高产率为目的,重点探讨草酸浓度、反应温度及反应时间对分离效果的影响,并对分离所得的聚酯纤维和纤维素进行表征分析,实现在环境友好条件下聚酯/棉混纺织物的高效分离,促进废旧纺织品循环再生。

1 实验部分

1.1 实验材料与仪器

材料:实验中废旧聚酯/棉混纺织物来源于工厂车间的下脚料;硫酸、盐酸均为分析纯,购于国药集团化学试剂有限公司;草酸,分析纯,购于天津市北辰方正试剂厂;蒸馏水为实验室自制。

仪器:KLJX-8A型均相反应器,烟台科立化工设备有限公司;高温高压反应釜,容量为100 mL,最高工作温度为200 ℃;PS-30A型超声波清洗机,东莞市洁康超声波设备有限公司;SHB-ШS型循环水式多用真空泵,郑州长城科工贸有限公司;DHG-9075A型电热鼓风恒温干燥箱,上海齐欣科学仪器有限公司;FA2004 N型电子天平,上海菁海仪器有限公司;ST3100型实验室pH计,奥豪斯仪器(常州)有限公司;JSM-6510LA型扫描电子显微镜,日本电子公司;TL 8000型傅里叶变换红外光谱仪,美国PerkinElmer公司;Y-2000型X射线衍射仪,中国丹东通达科技有限公司;TGA 4000型热重分析仪,美国PerkinElmer公司;YG006型电子单纤维强力机,宁波纺织仪器厂;JX-203型光学显微镜,北京派迪威仪器有限公司;Flexar型高效液相色谱仪,美国PerkinElmer公司。

1.2 实验方法

1.2.1 废旧聚酯/棉混纺织物混纺比的测定

参照GB/T 2910.11—2009《纺织品 定量化学分析 第11部分:纤维素纤维与聚酯纤维的混合物(硫酸法)》测得混纺织物中聚酯/棉的混纺比为67∶33。

1.2.2 预实验

分别将3 g废旧聚酯/棉混纺织物与10 mL浓度为0.14 mol/L的草酸、稀盐酸溶液放入均相反应器的反应釜中,然后在150 ℃的温度下反应3 h,转速为30 r/min,反应结束后自然冷却至室温,取出反应物。将反应后的织物超声波振荡处理15 min,然后用蒸馏水多次洗涤并烘干,得到分离后的织物;将反应液和超声波分散悬浮液分别进行真空抽滤,滤饼用蒸馏水冲洗后烘干得到分离后的粉末状产物,过滤后的反应液移入试管中待测试使用[6]。

1.2.3 草酸体系分离工艺的进一步优化

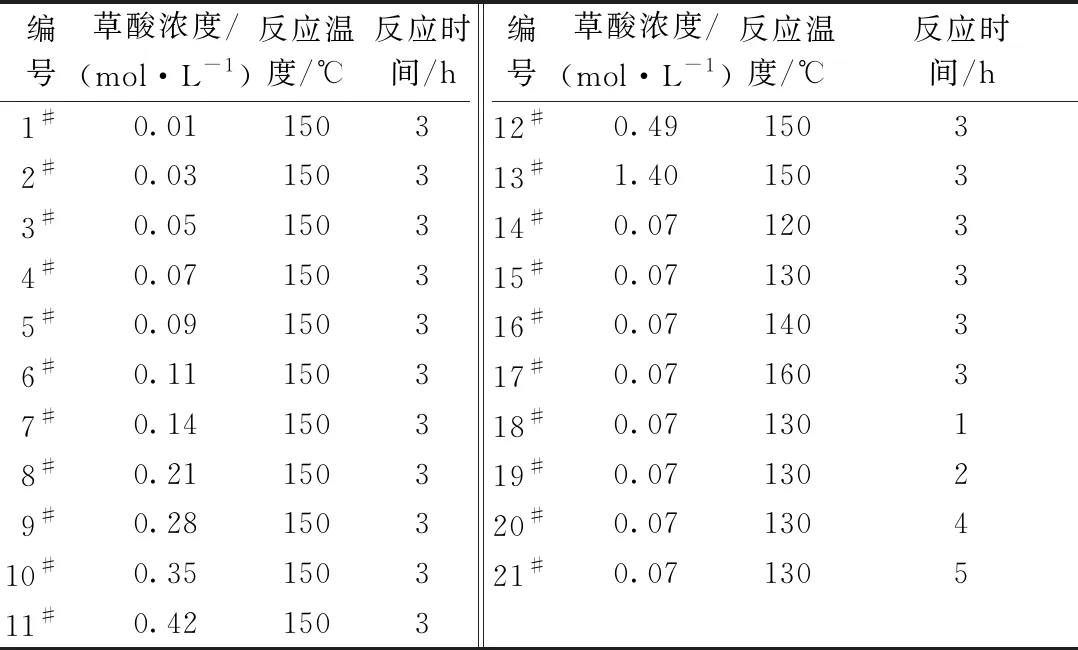

按照1.2.2节中的方法探讨不同草酸浓度、反应温度和反应时间对聚酯/棉混纺织物的分离效果,具体实验条件如表1所示。最后,将不同实验条件下得到的分离产物进行表征分析。

表1 草酸体系分离工艺的不同反应条件

1.3 分析与表征

1.3.1 产物得率的计算

聚酯纤维回收率(R)和纤维素得率(Y)的计算公式分别为:

式中:mPET为聚酯纤维的原始质量,g;m′PET为反应后回收的聚酯纤维的质量,g;mC为棉纤维的原始质量,g;mCE为反应后得到的纤维素的质量,g。

1.3.2 微观形貌

利用扫描电子显微镜观察废旧聚酯/棉混纺织物原样、分离所得聚酯纤维和纤维素粉末的形貌结构以及混纺织物的分离效果。将样品烘干后用导电胶粘在铜柱上,喷金后进行测试,扫描电压为7 kV。

1.3.3 化学及晶体结构

利用傅里叶变换红外光谱仪对样品进行测试,根据红外光谱图分析样品表面的官能团情况,测试条件为KBr压片,扫描范围为4 000~750 cm-1。

利用X射线衍射仪测试样品的晶体结构,测试条件为:衍射角2θ范围10°~60°,步宽0.05°,管电压30 kV,管电流25 mA,扫描速度4 (°)/min。棉纤维及其水解产物的结晶度计算公式[23]为

式中:I(002)为结晶部分(002)面的最大衍射强度;Iam为2θ=18°时的衍射强度,即无定形区的衍射强度。

1.3.4 热力学性能测试

利用热重分析仪测试样品的热稳定性,测试条件为:升温区间30~650 ℃,升温速率10 ℃/min,氮气吹扫,流量为2 mL/min。

利用电子单纤维强力机测试分离前后聚酯纤维的力学性能。具体测试方法如下:对于分离前的废旧聚酯/棉混纺织物,由于混纺纱紧密交织的结构特性,需将纱线中的单纤维拆除,然后利用光学显微镜辨别纤维种类,筛选出聚酯纤维进行测试;对于分离后的聚酯纤维则将其拆成单纤状即可。取织物中3个不同位置进行测试,舍弃误差值后计算平均值。测试条件为:夹持长度10 mm,拉伸速度10 mm/min。

1.3.5 棉纤维水解产物分析

利用高效液相色谱仪测试棉纤维的水解液相产物,测试时以0.5 mol/L稀硫酸为流动相,流速为0.6 mL/min,柱温为50 ℃,进样量为2 μL。

2 结果与讨论

2.1 预实验结果分析

本文首先通过预实验将草酸与盐酸的分离效果作了对比,结果如图1所示。从扫描电镜(SEM)图可以清楚地看到,在相同反应条件下,草酸也可以达到与盐酸相当的分离效果,且经草酸处理后回收的聚酯纤维表面形态更光滑,结构更完整。另外值得注意的是,盐酸体系下所得纤维素粉末和聚酯织物的颜色深于草酸体系下所得的固相产物,这是由反应中棉纤维的炭化所致[24]。根据图1中产物收率图可以看到,在草酸作用条件下,聚酯纤维回收率与盐酸作用下的相当(均在98%以上),但纤维素得率远高于盐酸体系。因为在相同的酸浓度下,盐酸电离出H+的量多于草酸,使得纤维素的水解程度加深,从结果表现为纤维素得率少于草酸体系。图1中的高效液相色谱图(HPLC)显示了棉纤维在酸性条件下水解的主要产物为葡萄糖,另外还有少量其他物质的产生;且草酸条件下棉纤维的水解产物分布更窄,更有利于液相产物的处理。以上实验结果表明,草酸通过水解棉纤维可有效分离聚酯/棉混纺织物,接下来本文探讨反应条件对聚酯/棉分离效果的影响,以对其分离条件作进一步优化。

图1 盐酸、草酸体系中废旧聚酯/棉混纺织物分离效果对比图

2.2 反应条件对草酸分离效果的影响

废旧聚酯/棉混纺织物分离的目的是在较温和的反应条件下尽可能多地保留聚酯纤维结构,并收集残留的纤维素以便后续的合理再利用,因此,分离效果、聚酯纤维回收率与纤维素得率成为条件优化的重要评判指标。草酸处理混纺织物的过程实际是在一定温度和时间条件下使棉纤维水解,通过化学切割的方式将棉纤维切成短小的纤维素粉末结构,使混纺纱线丧失加捻结构。由于聚酯纤维未被破坏,织物组织结构被完整保留下来,而纤维素从织物中脱落,实现聚酯纤维与棉纤维的完全分离,因此,控制棉纤维的水解程度显得尤为重要。本节主要探讨草酸浓度、反应温度和反应时间对聚酯/棉混纺织物分离效果的影响。

表2示出不同反应条件下分离所得聚酯纤维回收率和纤维素得率。可知,当草酸浓度较小、反应温度较低、反应时间较短(对应表2中编号1#、14#、18#样品)时,纤维素得率较低,这是由聚酯/棉混纺织物并未完全分离造成的。当反应条件相对较弱时,仅有部分棉纤维水解,分离效果较差。随着草酸浓度的增加,反应体系中H+浓度变大;且草酸为弱电解质,升高温度也可提高草酸电离H+的能力,另一方面温度的升高亦可破坏棉纤维的晶体结构,进一步加剧纤维素链段和H+的热运动;而反应时间的延长又使得H+和棉纤维可充分接触,提高H+攻击纤维素大分子的效率,这些因素都有助于棉纤维的水解,因此,棉纤维水解程度逐渐加深,水解后纤维素得率迅速提高(对应表2中编号2#、3#、19#样品)。当反应条件达到最优值时(对应表2中编号15#样品),混纺织物的结构被完全破坏,棉纤维全部被切割为粉末状的纤维素,此时分离效果最好。若继续提高反应条件,不仅会导致纤维素的过度水解,降低其得率,同时生产成本也大幅提高[25]。

表2 不同反应条件下分离所得聚酯纤维回收率和纤维素得率

总体而言,在一定范围内,草酸浓度的增加、反应温度的升高或反应时间的延长均可促进棉纤维的水解,使纤维素得率增加[26];而聚酯纤维质量损失很少,回收率均可达到98%及以上。为了在保证聚酯/棉有效分离的前提下,尽可能多地回收聚酯纤维和固体纤维素粉末,以完成对纤维素的高值化利用,反应条件的选择应合理适当。借助扫描电镜照片(见图2)可清楚地发现,2#、3#、14#、19#样品由于反应不充分导致2种纤维不能完全分离,残留的织物中仍可观察到棉纤维或纤维素颗粒的存在,4#样品虽然分离完全但与15#样品的条件相比反应温度更高,纤维素得率更低。综上所述,草酸体系分离工艺的最优条件为:草酸浓度0.07 mol/L,反应温度130 ℃,反应时间3 h(即15#样品),该条件下聚酯纤维回收率和纤维素得率分别高达99.28%和91.46%。

图2 不同反应条件下草酸处理废旧聚酯/棉混纺织物后织物的扫描电镜照片

2.3 分离产物结构和性能分析

2.3.1 产物的形貌结构

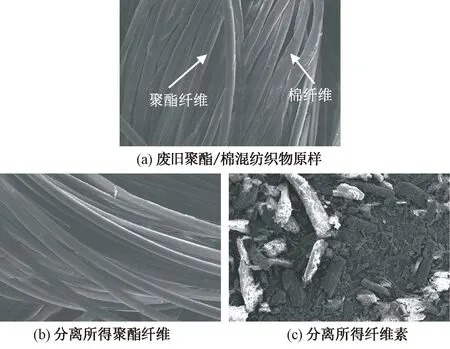

图3示出未被分离的废旧聚酯/棉混纺织物和最优条件下经草酸处理后的聚酯纤维和纤维素粉末的形貌照片。

图3 草酸体系中废旧聚酯/棉混纺织物分离所得产物的扫描电子显微镜照片(×500)

可知:图3(a)中存在天然转曲的为棉纤维,而表面光滑、结构均匀的圆柱体为聚酯纤维,二者都存于同一根纱线中,结构致密;分离后的聚酯纤维(见图3(b))中观察不到棉纤维的存在,混纺织物得到完全分离,所得纤维形态良好,表面光滑没有损伤;而棉纤维被水解为粉末状的纤维素(见图3(c)),部分仍为保持纵向转曲的棒状物,长度约为20~50 μm。

2.3.2 产物的化学及晶体结构

图5示出水解反应前后棉纤维的红外光谱图和X射线衍射谱图。由图5(a)可知,经草酸处理后的棉纤维水解产物与棉纤维的红外光谱图出峰位置基本一致,这些特征吸收峰与纤维素微观结构中相关化学键的振动相关:3 500~3 100 cm-1处出现的宽而强的吸收峰归属于O—H的伸缩振动[28];2 905 cm-1处的吸收峰为C—H键的对称和不对称伸缩振动[29];1 314 cm-1处的特征峰为CH2的摇摆变形振动[30];而波峰在1 100 cm-1处的吸收峰对应C—O—H的变形振动。图5(b)中水解反应前后棉纤维具有相似的X射线衍射峰,3个特征衍射峰分别对应纤维素I型的(101)、(002)、(040)晶面,说明酸水解并未改变棉纤维水解产物的晶体结构,其仍保有纤维素结晶结构[31-32],均属于纤维素Ⅰ型[33]。另外值得注意的是,水解产物在(002)面处的峰形变得更窄且尖锐,通过计算得出棉纤维水解后的结晶度由原来的68.26%上升到88.55%,可见水解反应破坏了棉纤维的无定形区,以致纤维素的结晶度有所增强[34]。

图5 棉纤维原样及分离所得纤维素的红外光谱图和X射线衍射谱图

2.3.3 产物的热力学性能

聚酯纤维的综合性能可通过热力学性能进行表征,图6示出聚酯纤维原样及分离后所得聚酯纤维的热重曲线。可以看到:二者的热降解曲线几乎重合,当温度低于428 ℃时,二者均具有良好的热稳定性;428~492 ℃为其主要降解温度范围,在此期间聚酯纤维进入质量损失状态,开始发生分解;当温度达到467 ℃时,质量损失速率达到峰值。通过纤维力学性能测试得知,分离反应后,聚酯纤维的断裂强度由原来的6.61 cN/dtex变为6.43 cN/dtex,下降幅度很小;而断裂伸长率下降了约4%(分离前为17.09%,分离后为12.85%),纤维的脆性有所增强,结晶度稍有提高。研究表明,相比棉纤维,酸性条件下聚酯纤维的水解往往需要更为严苛的反应条件(高温高压、强酸等),且聚酯纤维的水解首先发生在纤维表面和链端,结合电镜照片(见图3(b))可知,草酸处理过程并未对聚酯纤维造成损害,热力学性能未发生明显变化,仍具有可纺性[35-36]。

图6 聚酯纤维原样及分离所得聚酯纤维的热重曲线

2.4 反应体系的循环利用与分离效率

水热条件下处理聚酯/棉混纺织物可以显著提高固液比,极大地提升分离效率,但对水相反应中水的处理依然是关注的焦点[16]。已有研究表明,纤维素在反应体系中的得率高达91.46%,表明纤维素的分解率只有8.54%,液相色谱分析也表明水解液中含有的糖类及其分解物浓度很低,水解液仍然具有良好的催化能力。故以初次反应得到的水解液进行二次循环水解,以此往复得到聚酯纤维回收率、纤维素得率、水解液pH值与循环次数的关系如图7所示。可以看出,随着循环次数的增加,水解液的pH值逐渐变大,表明液体中有效H+的浓度越来越小,在相同条件下棉纤维的水解反应不充分,不能被完全切割,很难从织物中全部剥离,导致分离后织物中仍含有少许棉纤维,而实际获得纤维素得率也显著下降,其中的转折点发生在第5次循环水解,此时纤维素得率只有64.02%,利用扫描电镜(见图7)观察可清楚地发现,回收的织物中含有棉纤维水解残渣,此时的水解液已不能使聚酯/棉混纺织物完全分离。另外随着循环次数的增加,水解液所含葡萄糖及其分解率增加,葡萄糖在酸性条件下易分解为糠醛等小分子物质,而草酸会参与这些小分子物质的耦合及交联脱水反应,使反应体系的性质发生变化,降低分离效率[19]。但经多次循环利用后的含糖水解液可将其用于制备5-羟甲基糠醛等具有高附加值的化学产品,解决水解液再生使用问题的同时,进一步提升整个废旧织物再利用体系的价值[37-38]。通过实验和物料衡算表明,循环水解4次时,使用3.33 L水,加入29.38 g草酸,可使4.00 kg的废旧聚酯/棉混纺织物实现分离,得到2.65 kg的聚酯纤维和1.17 kg的纤维素,说明温和的反应条件及有机酸的参与具有良好的环境效益和经济价值。

注:WBF表示废旧聚酯/棉混纺织物;R1~R4表示循环1~4次后的聚酯纤维回收率; Y1~Y5表示循环1~5次后的纤维素得率。

3 结 论

本文研究将草酸和盐酸对废旧聚酯/棉混纺织物的分离效果进行对比,进一步优化了草酸体系分离工艺,探讨了草酸浓度、反应温度和反应时间对聚酯/棉混纺织物分离效果的影响,并对草酸反应体系的循环利用进行研究,得到如下主要结论。

1)草酸水解分离聚酯/棉混纺织物可实现与盐酸相当的分离效果,聚酯纤维回收率均在98%以上,且经草酸处理后得到的聚酯纤维形态结构更加完整,棉纤维水解产物分布更窄。

2)当草酸浓度为0.07 mol/L,反应温度为130 ℃, 反应时间为3 h时,废旧聚酯/棉混纺织物具有最优的分离效果。聚酯/棉混纺织物解捻分离后,混纺织物中的棉纤维大部分被水解为纤维素,得率达到91.46%,少部分水解为可溶于水的葡萄糖或低聚糖;分离所得聚酯纤维回收率达到99.28%,且仍以纤维束的形态存在,分离前后聚酯纤维的物化性能稳定不变,同时实现了聚酯纤维和棉纤维综合高效回收利用的目的。

3)草酸体系下,反应后的水解液可循环使用4次, 实现了分离效率和收益的最大化,同时草酸作为天然有机弱酸不仅对环境友好,而且棉纤维的水解程度低,副产物少,更有利于工业化生产。