凉感面料开发及其吸湿凉感机制研究

2022-03-18张青松张迎晨邱振中吴红艳张志茹张夏楠

张青松, 张迎晨, 邱振中, 吴红艳, 张志茹, 张夏楠

(1. 中原工学院 纺织学院, 河南 郑州 450007; 2. 新乡市(中国纺织科学研究院)中原分院, 河南 新乡 453002;3. 亚琛应用技术大学 应用化学学院, 北莱茵-威斯特法伦州 52428德车)

夏季服装现有吸湿快干功能已无法满足人们的需要,尤其是在大运动量、大量出汗的情况下,现有的服装面料的导湿、导热效果有限,于是单向导湿面料、凉感面料应运而生。现有凉感面料的开发主要是围绕提高面料的导热率,增加接触瞬间凉感进行的。人体与衣物之间存在微环境,皮肤产生的汽态水和液态水正是通过这个微环境运动到面料内部,进一步排放到外界环境中。在炎热的夏季或者在高强度的运动过程中,皮肤出汗量较大,如果汗液无法快速排出,就会影响汽态水的传导,给人体带来闷热和不适感。织物带来的接触瞬间凉感是短暂的,只有持续的凉感才更具备研究价值和现实意义。

现有凉感面料的开发与测试主要集中在几方面:将具有高导热率的纳米矿石粉加入纺丝原液制得凉感纤维,并且在纺丝过程中改变喷丝孔的形状,制得异形截面凉感玉石纤维,由其做成的面料既具备高导热性也具备吸湿快干性,大大提高了织物的凉感;但是这种方法工艺复杂,纺丝难度大,对设备和工艺条件的要求较高,而且加入矿石颗粒物会降低纤维的力学性能[1-3]。使用高吸湿纤维做凉感面料,可得到具有吸湿、速干功能的产品,但是这种面料的接触凉感有限,只有在少量出汗时其凉感效果才得以体现,大量出汗时,汗液无法被及时排出体外,面料吸湿后紧紧贴在身上,会产生闷热感[4-6]。 现有的凉感面料结构设计不合理,不具备单向导湿、单面锁水的特点,面料吸收汗液后,汗液无差别地存在面料的内外两侧[7-8]。冰凉丝、凉感织物等新兴纺织品正在慢慢占领夏季服装面料的市场,但是目前织物凉感性能的检测手段尚不成熟,有研究提到织物中含有的水分会影响织物的凉感性能,但是汗液进入织物内部是如何影响织物凉感性能的并未得到证实[9]。

本文首先采用凉感聚乙烯纤维和棉纤维,设计开发凉感、单向导湿、导水、单面锁水的针织牛仔面料,并对面料的性能进行测试分析;其次,搭建能够验证水分对织物凉感影响过程的测试装置。最后,运用搭建的测试装置对开发的凉感针织牛仔面料以及其他几款夏季常用面料进行测试分析,对适合大运动量、大量出汗条件下使用的凉感面料的开发提出合理建议。

1 凉感针织牛仔面料的开发

1.1 原料的选择

新型凉感聚乙烯功能纤维,中国纺织科学研究院;赛络紧密纺纯棉纱线,常州市三苗纺织有限公司。氨纶,杜邦公司。面料:密路毛圈织物,稀路毛圈织物,棉盖丝汗布织物,纯棉平纹织物,双面提花织物。

1.2 实验仪器设备

染联合机,常州牛仔设备厂;三针道单面纬编针织大圆机,绍兴鸿骏机械有限公司;8~10箱定形机,立信门富士纺织机械有限公司;HB902C型织物防紫外线透过和防晒保护仪,天津尼科斯测试技术有限公司;Basler acA1600-20gm GigE型工业相机,宝视纳视觉技术(北京)有限公司;Computar H0514-MP2 工业镜头,CBC公司;艾睿光电T3Pro手机热像仪,艾睿光电科技有限公司;计算机,中国惠普有限公司;可视化织物凉感测试装置,实验室自制。

1.3 织造工艺

1.3.1 单面凉感稀路毛圈织造工艺

地组织采用20.0 tex靛蓝赛络紧密纺纱线、8.3 tex 氨纶纱线;毛圈用33.3 tex/(96 f)凉感聚乙烯长丝,交织比例为60.7∶19∶20.3。针织大圆机选用三针道单面纬编机针织大圆机,机号为20针/(25.4 mm); 筒径为863 mm。

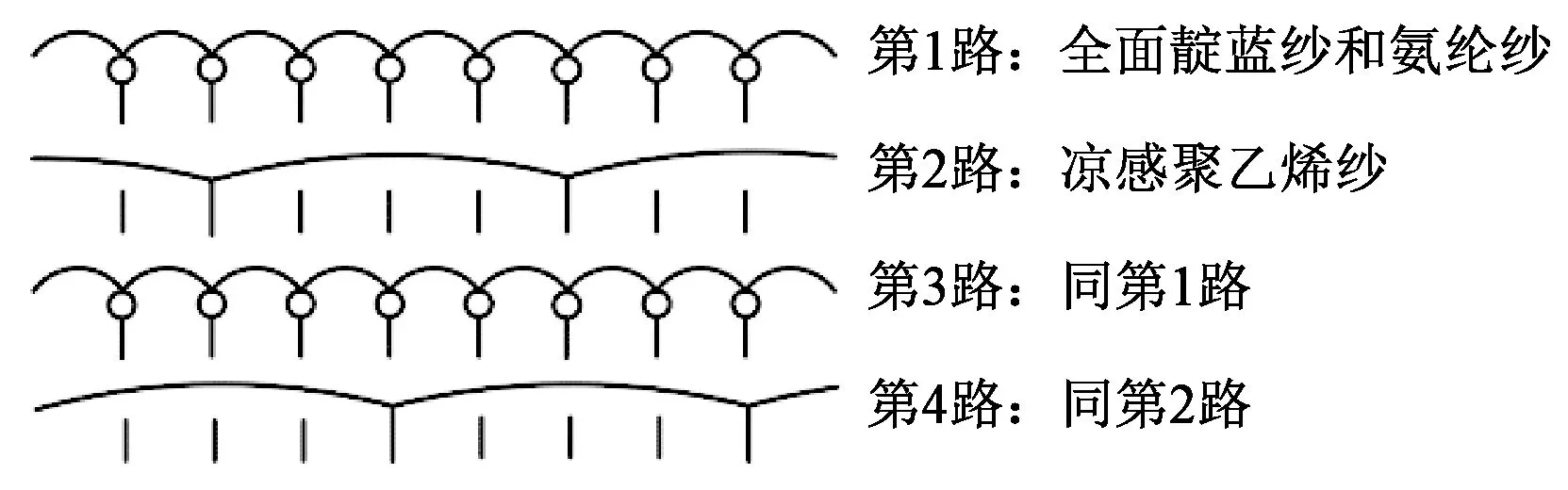

图1示出稀路毛圈组织编织工艺图,穿纱方式如图所示。图2示出稀路毛圈组织上机图,织针按如图所示的规律排列,三角配置如图所示。

图1 稀路毛圈组织编织工艺图

图2 稀路毛圈组织上机图

1.3.2 单面凉感密路毛圈织造工艺

采用20.0 tex靛蓝赛络紧密纺纱线,8.3 tex氨纶纱线,毛圈用33.3 tex/(96 f)凉感聚乙烯长丝交织,交织比例为50.4∶15.8∶33.8。针织大圆机选用三针道单面纬编机针织大圆机,机号为20针/(25.4 mm); 筒径为863 mm。

图3示出密路毛圈组织编织工艺图。图4示出密路毛圈组织上机图。针筒针为4针道,织针规律排列如图所示。

图3 密路毛圈组织编织工艺图

图4 密路毛圈组织上机图

1.4 后整理

1)定形:针架宽度为162 cm,烘箱温度为80 ℃, 车速为40 m/min,超喂率为22%~40%。

2)水洗:酶洗[10]。

2 实验部分

2.1 可视化装置的搭建

现有的织物凉感测试仪无法表现面料的含湿量、水分的吸收与面料热传导的关系。在此基础上,本文搭建了织物凉感测试平台,其中包含工业相机、热成像相机、热源、光源等元件。工业相机用于分析织物吸湿、导湿的速度,热成像相机用于分析织物的热传导过程。可视化织物凉感测试装置原理如图5所示。可视化织物凉感测试装置实物如图6所示。

图5 可视化织物凉感测试装置原理图

图6 可视化织物凉感测试装置实物图

2.2 模拟实验

本文在前人研究的基础上搭建了织物凉感可视化测试装置,主要特点是可直观、全方位地观察织物导热过程,并且将水分对织物热量传导过程的影响考虑在内,尽可能地模拟人体皮肤与纺织品接触时,热量、水分转移的过程,更加准确地把握纺织品的凉感性能。具体实验步骤如下:

1)首先对样品进行预调湿,使样品处于温度为(20±2)℃、湿度为(65±5)%环境中至少24 h。

2)开启手机热像仪,并设置参数、选定测温区域和测温点。

3)观察测温区域的温度是否达到35 ℃,如果不是则调节热源板使温度达到预定值。

4)开启录像功能,然后将待测样品放在热源板上进行测试,观察测温区域和测温点的温度变化,待温度保持不变或者经过特定的时间后结束测试。等到测试条件与第1次测试前相同后再进行下次测试。

5)记录并整理数据。

开启热源板和热像仪,将热源板的温度调节到35 ℃,在设置中选取要测温的范围并画出测温线。待温度稳定在35 ℃左右时,开启录像功能,然后将待测样品放在恒温热源上,通过对视频文件的分析可得到样品表面实时温度数值,记录特定时间间隔的温度值并绘成曲线,可对样品未吸水时的温度变化趋势进行分析,以此来模拟人体未出汗情况下服装面料的散热效果。

面料测试时的正面测试指的是含有凉感丝的一面与热源板接触,测试另一面的温度变化。在实际应用中,含有凉感聚乙烯长丝的一面为内侧,与皮肤接触;另一面为外侧,多为吸湿性较好的纤维组成,与外界环境接触。通过对5种面料样品热传导性能的测试与分析为进一步研究水对面料热传递性能的研究提供支持。

为模拟服装面料吸收人体的汗液以后导热性能的变化,在恒温热源板的温度稳定以后,用吸管吸取0.2 mL的温水滴在热像仪所示的中心位置,在中心位置沿横向设置3个温度记录点,沿纵向设置3个温度记录点。温水的温度应稍高于35 ℃,然后开启录像模式。几秒钟后,待水滴的温度降到35 ℃左右,即与热源板温度相同后将样品面料平铺在水滴上,以此模拟面料吸收汗液的情况,记录面料吸水以后水滴中心位置温度数值的变化并进行分析。

2.3 性能测试

2.3.1 吸湿快干性测试

根据GB/T 21655.1—2008《纺织品 吸湿速干性的评定 第1部分:单项组合试验法》,以吸水率、滴水扩散时间评价样品面料吸湿性能,以蒸发速率评价样品面料的快干性能。

2.3.2 冷感性能测试

本文研究使用数据是由委托的SGS(通标标准技术服务(上海)有限公司)参照GB/T 35263—2017《纺织品 接触瞬间凉感性能的测和评价》对织物的瞬间接触凉感进行测试后提供。

3 结果与分析

3.1 面料吸湿性能分析

影响织物吸湿性能的因素主要有纤维中是否含有亲水基团、纤维的横截面形状、纤维的表面结构、纤维的线密度、纱线的结构、织物组织结构以及后整理工艺等。本文中设计的2款面料采用相同规格的纱线、织造设备和后整理工艺,唯一不同的是织物的组织结构、毛圈密度有差异。表1显示出这2款面料的吸湿性能是有一定差异的,因此,这里差异主要是由面料的组织结构不同引起的。

织物组织结构的特点是贴肤面为毛圈结构,另一面为靛蓝赛络紧密纺棉纱线形成细的毛细管;氨纶长丝介于内外层之间,形成较粗的毛细管,用于传递表里之间的水分;吸湿性能稍差一些的毛圈层形成更粗大的毛细管。从面料的空间结构来看,由内而外形成了由大到小的间隙梯度以及由小到大的吸湿梯度,织物的内外表面就形成了压力差,在压力差的作用下,织物内表面吸收到的水分会不断地流向外表面,而且外表面的液态水是很难流到内表面的。

在面料上滴1滴水可发现,起始水珠在面料表面呈球形,随即水珠即以极快的速度扩散开来,最终在面料的反面形成明显近似圆形的扩散区域。而且,水明显是依托布的棉纱的吸水,在织物间的空隙中逐步扩展到背面,聚乙烯毛圈中的水被导到棉纱部分。将滴水区域放大进行观察,如图7所示。图7(a) 比较光滑明亮的为聚乙烯长丝束,比较暗的为棉纱线;由图7(b)可以看出,面料吸湿后水分主要分布于棉纱线之间,而聚乙烯纱线中含有的水分非常少。由结果和分析可知该面料具有单向导湿、单面锁水的效果。

图7 面料吸湿前与吸湿后水分分布对比

3.2 面料快干性能分析

表1示出织物吸湿快干性能测试结果。可知,面料的吸湿性指标和快干性指标均达到了标准的要求,都具有较优异的快干性。经过40 min的干燥时间,面料全部残水率都低于标准的13%。蒸发速率都大于标准的0.18 g/h,其中,水洗后的面料其吸湿性和快干性都有所提高,残水率更是达到4%,水分蒸发速率更是大于1.57 g/h。并且水洗后,牛仔纱、聚乙烯长丝、氨纶交织凉感吸湿快干抗紫外线卫衣面料的挥发速率有不断增强的趋势。面料具有较好的快干性的原因也是由面料的材料配置和结构决定的,外表面的棉纱吸湿能力强,水分则会集中在外表面,当一部分水分蒸发以后,更有利于内表面含有的少量水分转移到外表面,从而增加水分的蒸发面积,提高蒸发速度。氨纶丝在面料内部就相当与一个水分转移通道,由于吸湿梯度的存在,水分只能从内表面转移到外表面,加快面料内部水分的挥发。

表1 织物吸湿快干性能测试结果

3.3 面料凉感性能

表2示出面料瞬间凉感测试结果,可看出,2款面料无论水洗与否,qmax值测试结果均大于标准值(0.15 W/cm2),说明这2款面料均具有良好的凉感效果。经水洗以后面料的qmax值达到0.162 W/cm2和0.181 W/cm2,比原来的瞬间凉感值有所提升,说明水洗工艺对面料的接触瞬间凉感有一些影响。表1的结果显示,水洗以后面料的吸湿性能明显得到提升,由此可推断面料水洗后凉感值的提升与吸湿性能的改变有关。水的导热性远远大于普通纤维,在同等测试条件下,吸湿性好的样品会吸收空气中更多的水分,面料的含水量提高以后,其导热性能会大幅提升,在凉感测试结果上表现为凉感值的提高。有关含水量对面料导热性能的影响,后面章节会详细介绍。

表2 面料瞬间接触凉感测试结果

面料刚与皮肤接触时,面料的温度低于皮肤温度,皮肤会感到突然的凉感,经一定时间以后,直接与皮肤接触面料的温度与皮肤温度相同。但是面料的外表面未与皮肤直接接触,而是直接与外界环境接触,身体产生的热量通过导热性较好的聚乙烯纤维传递到棉纤维和氨纶上去,进而传递到外界环境中去。这个过程与面料导湿的过程是一样的,人体汗液带有一定量的热量,水分的传输会带动热量的传输,产生持续凉感。由此可看出,这2款面料无论是对于水传输还是热量传输都具有一定的合理性,主要由面料的纤维种类和组织结构特点决定的。

3.4 毛圈织物正反面吸湿性差异

将0.2 mL的温水滴滴在热源板上,将样品平铺在上面,用工业相机记录水分扩散到外表面且达到最大扩散面积所用的时间和最大扩散面积,以内表面(毛圈所在面)朝下(与热源板接触)为正面,反之为反面,结果如表3所示。

表3 水分扩散时间和扩散面积

由表可知,凉感毛圈织物正面吸水的时间比反面长,正面吸水后扩散到另一面的扩散面积比较大。这主要是由棉纱线和聚乙烯纱线的吸湿性差异决定的,聚乙烯毛圈吸水主要靠毛细效应完成,棉纱线吸水主要靠亲水基团吸水完成。总体来说,水分由面料的内表面(毛圈面)运动到外表面所需时间长,但在外表面扩散的面积较大;水分从外表面运动到内表面的时间短,但是在内表面扩散的面积小。水分由内表面扩散到外表面比较容易,反之较难,这也正说明了开发的凉感针织牛仔面料具有单向导湿、单面锁水的特点。

3.5 样品吸湿前后热传递效果测试

分别对5种样品进行测试,首先将面料直接放在热源板上测试并记录温度变化;然后在热源板上滴一滴温水,观察并记录织物吸水后温度变化,对织物吸水前后的温度变化趋势进行绘图分析,结果如图8所示。

图8 织物吸水前后温度变化趋势图

图中曲线代表样品吸水前后温度变化趋势。各织物吸湿前后的温度变化趋势不尽相同。在未吸湿的情况下,织物与热源板接触后,其表面温度先是急剧上升,这种状态大都集中在接触发生后的10 s内,10 s以后进入缓慢上升阶段。其中,密路毛圈组织和稀路毛圈组织由急剧上升阶段到缓慢上升阶段的过程比较平缓;棉盖丝汗布、纯棉和双提花组织由急剧上升阶段进入缓慢上升阶段的过程相对突然一些。

在热源板上滴温水滴的目的在于模拟皮肤出汗的情况,与面料未吸“汗”时相比,面料吸“汗”后温度上升的速度更快,高度更高。这是因为“汗液”本身带有一定的热量,面料与热源板接触时不仅仅从热源板上吸取热量,还从“汗液”中吸取热量,而且面料具有吸湿性,水分的扩散直接加大了面料与热源的接触面积,加快了热量向面料转移的速度,因此面料吸水后温度上升的速度更快。带有与热源温度相同的水在面料转移的过程中热量损失的速度是比较慢的,只有运动到织物表面与外界环境接触时才会快速散失热量。

当面料吸水表面温度上升到最高点后会突然开始下降,而且温度下降的速度也是先急剧下降然后平缓下降。带有一定热量的水运动到织物表面,水的蒸发面积大大增加,并且与温度相对较低的外界环境接触,水中含有的热量快速转移到外界环境中去,这是引起样品织物的表面温度急剧下降的主要原因。

3.6 水分扩散对不同面料热传导性能的影响

本文所选的5种面料其棉纤维和凉感聚乙烯纤维的含量均不相同,棉纤维的含量越多则面料的吸湿效果越好,凉感聚乙烯纤维的含量越多则面料的导热效果越好。图9示出5种不同面料与热源板接触后的表面温度变化规律,图10示出5种不同面料吸水后,吸水中心点的温度变化规律。

图9 各样品吸水前表面温度变化趋势对比

图9反映的各织物温度变化曲线规律比较明显,纯棉织物温度上升的幅度最高,稀路毛圈织物表面温度上升的幅度最小。由图10可知,织物吸水以后温度变化趋势有一定差异,密路毛圈组织与稀路毛圈组织吸水后,水滴中心的温度变化趋势在前30 s 内差异较为明显,虽然都是先急剧上升然后缓慢上升且温度急剧上升持续的时间大致相同,但是稀路毛圈组织水滴中心的温度上升的更高一些,二者温差为3~4 ℃。

图10 样品吸水后温度变化趋势对比

图9与图10相比存在明显差异,吸水之前纯棉织物的温度最高,毛圈织物的温度最低,但是吸水以后纯棉织物的表面温度最低,毛圈织物的表面温度最高。决定这一变化的唯一变量是水的介入,由此可见水进入面料以后对面料的散热过程产生了很大影响。5种面料中吸湿性最好的是纯棉面料,在吸湿前后,纯棉面料的温度变化也是最大的,这恰恰证明了水对面料凉感性能的影响远大于纤维的种类。首先,水的介入会填充面料内部的孔隙,将孔隙中的空气赶出,面料中的静止空气减少了,其导热性自然会得到提高;其次,水进入面料内部后也成了导热介质的一部分,由于水的导热系数远高于普通纤维的导热系数,所以面料的导热性能因水的介入得到了大幅提升。根据这个现象也可判断出面料的吸湿性,即纯棉织物、棉盖丝织物和双面提花织物的吸湿性比毛圈织物好。

以热源板代替人体皮肤,将热源板的温度调整到35 ℃左右,在热源板上滴1滴温度稍高于热源板的温水,然后将面料轻轻盖在上面,用热像仪记录整个变化过程,结果如图11所示。图中红色温度标识是水滴的温度,黄色的温度标识是中心点温度,其他绿色的标识是在水滴周围设置温度检测点。图11(b) 是将面料盖在热源板上,水滴刚刚开始扩散的图片,图11(c)为水滴扩散一段时间后的图片,图片上边缘的蓝色条状区域为热源板的边界。

图11(b)中出现圆和圆环的原因是,水滴被吸收以后开始迅速扩散,随着水分的扩散,水的蒸发散热面积逐渐增大,已经散开的水分充分与空气接触,热量迅速传到空气当中去,使得该区域温度下降。水滴中心区域的水分还未来得及扩散,仍然处于织物内部未与空气接触,来不及将热量传到空气当中去,因此温度下降得慢。除此之外,已经散开的水分除将自身带有的热量传到外部环境之外,还加快了其所在区域纤维的热传导,使得温度进一步降低。图11(c)中明显出现了1个圆和2个圆环,由水滴中心向外,温度先降低再升高。产生这种现象的原因是水滴由中心区域向外扩散,越往外水分含量越少,而热源板一直稳定地输出热量,最外的圆环区域散热速度小于吸热速度,所以温度稍有上升;内圆环的水分含量依然比较多,散热速度大于吸热速度,所以内圆环区域的温度最低;中心区域的水还没来得及扩散,再加上热源板持续供热,因此中心区域呈现温度比2个圆环区域温度高的圆形区域。由此可见,水分对面料导热性能的影响比较大,在设计凉感面料时应当考虑面料的吸湿和散湿能力,面料及时将人体产生的汗液吸收并扩散到表面也是面料产生凉感的关键。

图11 水滴的扩散过程

4 结 论

1)采用线密度为20.0 tex靛蓝赛络紧密纺棉纱线、33.3 tex/(96 f)凉感聚乙烯长丝、8.3 tex氨纶,在20针/(25.4 mm)的单面针织大圆机上,开发出的凉感针织牛仔卫衣面料具有较优异的吸湿快干性和接触凉感。

2)经实验和分析可知,开发的2款凉感针织面料具备单向导湿和单面锁水的特点。

3)面料吸湿以后导热能力显著提升,降温效果明显,使面料的稳态凉感性能得到提升。在设计凉感面料时,合理的选用具有高吸湿、导湿功能的纤维有助于获得更好的凉感效果。

4)水分对面料稳态凉感的影响大于纤维的导热性能,面料的吸湿性能越好,其稳态凉感效果就越好。在设计凉感面料时,将凉感纤维和高吸湿纤维合理地搭配使用,更有利于同时提升面料的接触凉感和稳态凉感。

5)水滴被样品面料吸收以后,会在面料的表面扩散成有规律的温度分布区域,合理设置凉感面料的结构,增大面料的吸湿、散湿性能更加有利于面料传导热量,从而提升面料的稳态凉感效果。