间接空冷机组冷端系统动态模型

2022-03-18杨建平

杨建平

(陕西渭河发电有限公司,陕西 咸阳 712038)

0 引言

间接空冷技术已经广泛应用于燃煤发电领域,其具有的节水优势,使之在水资源相对匮乏的地区,成为了电厂冷却汽轮机排汽的首选技术[1]。但在火力发电厂中,汽轮机冷端系统的能量损失是所有损失中最大的[2]。所以,作为发电机组与环境进行能量交换的主要环节,如果对冷端系统的运行进行优化,能有效地提高机组运行的经济性。

然而,在实际运行中,电厂为了维持发电入网的稳定性,不能轻易开展相关的试验。因为试验过程中背压的波动会影响发电质量,甚至对电网产生冲击。所以,需要建立间接空冷机组的冷端系统模型,通过模型的方法研究使机组运行最经济的背压或循环水泵转速。

因此,本文采用模块化的建模思想,分别建立了凝汽器模块和间冷塔模块,其间提出了一种凝汽器换热系数识别的方法和一种间冷塔换热系数识别的方法,解决了换热系数难以准确获取的问题;最后建立冷端系统整体模型,并利用某电厂的实际运行数据对模型进行了校核。

1 间接空冷机组凝汽器模块

在汽轮机组热力循环过程中,末级排汽燃具有较高的温度,凝汽器作为循环的冷源设备,使排汽凝结的同时还会在排汽口建立与维持一定的真空度[3];在间接空冷系统中,凝汽器是汽轮机和外界环境进行能量交换的连接点。本节将首先建立凝汽器数学模型,然后从机理出发,提出一种凝汽器换热系数识别的方法,解决了换热系数难以准确获得的问题,对其性能状态进行监测。

1.1 凝汽器模块

凝汽器模块的主要输入参数就是循环冷却水流量和凝汽器进口水温,主要的输出参数为背压和循环冷却水出口温度。利用传热学原理融合凝汽器先验知识,建立凝汽器模块。

凝汽器传热端温度差值为δt,在该换热过程中稳定状态时,凝汽器中的换热量与吸热量相等,即

pc≈ps=f(ts)

(1)

该模块输入参数为机组负荷、循环冷却水压力、凝汽器循环冷却水进口温度、泵的运行台数、变频泵的运行转速以及抽汽流量等。模型主要的输出参数为背压,凝汽器循环冷却水出口温度,循环冷却水总的体积流量以及循环水泵总耗功。

然而,在以上凝汽器数学模型的推导过程中,存在凝汽总体换热系数K和有效换热面积Ac难以准确获取的问题,在实际应用中一般采用经验公式或者试验计算。所以,在下一部分,将利用机组的实际运行数据进行参数辨识,实时地估计机组在不同工况以及不同运行条件下凝汽器的性能参数。

1.2 凝汽器性能参数辨识

针对实际运行中的凝汽器的总体换热系数K和有效换热面积Ac难以准确获取,以及这两个性能参数会随着运行条件的变化而波动的情况,本节提出一种凝汽器性能参数辨识的方法,利用实际运行过程中监测到的数据,建立参数估计模型,实时准确地估计性能参数。同时,为了减少辨识参数的个数,将总体换热系数与有效换热面积之积K·Ac作为一个参数进行辨识。辨识过程利用该电厂一600 MW汽轮机组在2019年2月28日-3月1日期间运行的部分历史数据,其中,数据点每5 s采集一次。

运行工况以及循环水泵运行方式的变化会对凝汽器的换热量与换热效果产生影响,即对凝汽器总体换热系数的影响。因此可以利用凝汽器参数,对凝汽器进行建模参数辨识,得到凝汽器换热系数与有效换热面积之积K·Ac的辨识结果,如下式所示

K·Ac=114.56Gs+1.61pc-1467.2tw1+

(2)

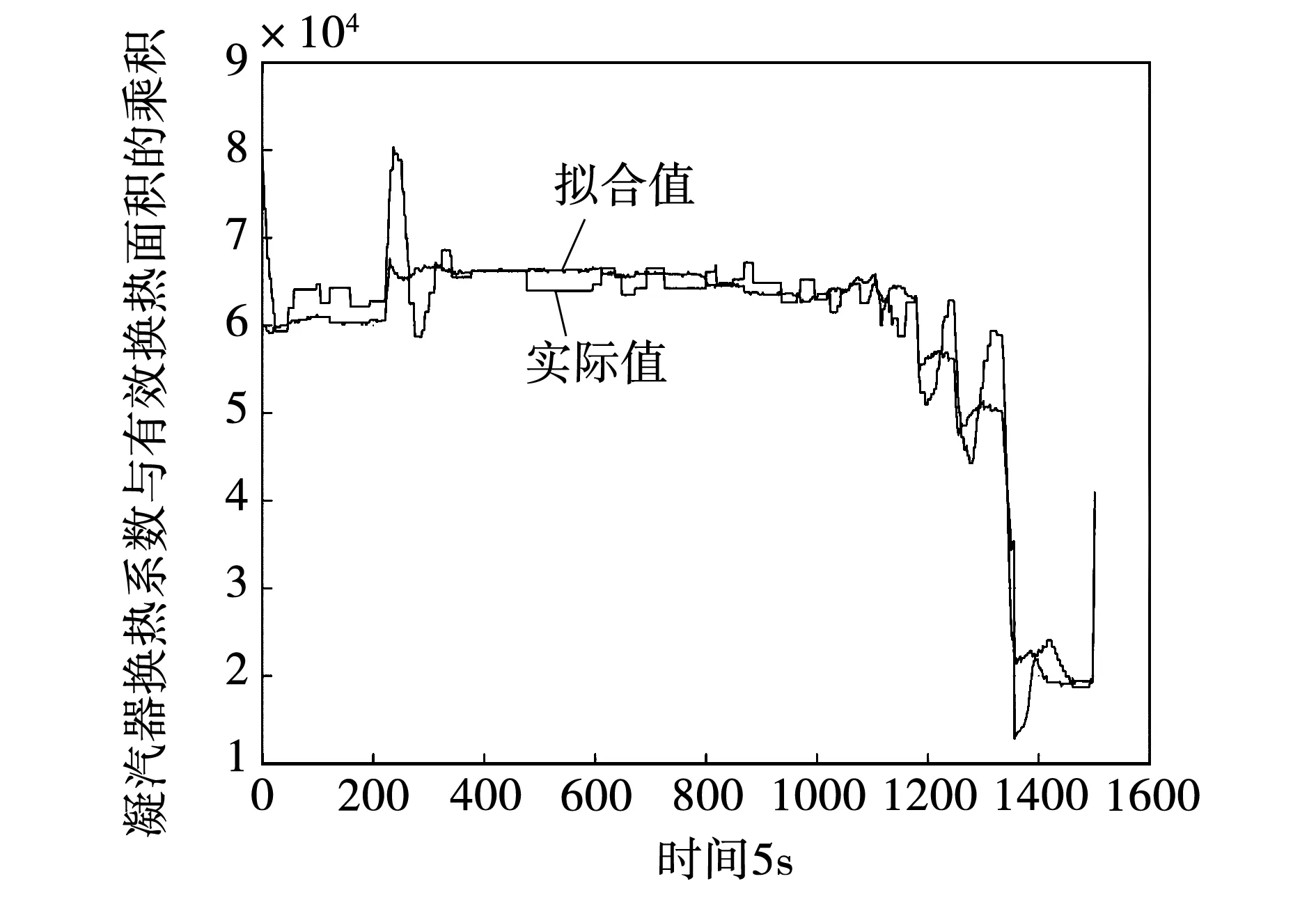

式中各个参数的定义与前文相同。凝汽器总体换热系数的变工况特性考虑机组负荷(凝汽器进汽量)、背压,这两项决定了凝汽器的散热负荷,而循环水入口水温和循环水流量则是反映间冷塔的散热能力与循环水泵的运行方式,图1为凝汽器换热性能建模验证效果,因此,该拟合公式较为全面的考虑了凝汽器的变工况影响因素,可以用该拟合公式进行凝汽器的变工况计算分析。

图1 凝汽器换热性能建模验证

2 间冷塔模块

在间接空冷机组运行过程中,间冷塔的性能对整个发电机组的正常运行具有极其重要的影响[4],它的性能优劣直接影响间冷塔的出塔循环水温,决定了汽轮机排汽压力大小,影响机组经济性和安全性。

本节采用模块化的建模思想,建立间冷塔的各个子模块,然后在各个子模块的基础上建立整体间冷塔模型;提出一种间冷塔换热系数识别的方法,解决了在间冷塔建模过程中换热系数难以准确获得的问题,并实现对间冷塔的性能状态的监测。

2.1 间冷塔各子模块

以该电厂采用的含有10个扇区的间冷塔为例,本节对间冷塔的建模思路如图2所示,采用模块化的建模方法,有利于反映不同扇区流量的差异特性和换热的差异特性,为更深入的研究奠定基础。

图2 间冷塔模块总体框架

间冷塔模块总体框架主要包括三个部分:一是间冷塔入口联箱,主要是负责分配各扇区流量;二是各个扇区的换热模块,主要负责对各扇区换热计算;三是间冷塔出口联箱,主要负责计算各扇区出口循环水混合过程,得到间冷塔出口母管水温。

2.2 间冷塔入口联箱模块

本节通过扇区流量测定试验,计算分析了扇区流量分配特性。通过试验测定,分别得出了隔离0~4个扇区后各扇区流量的分配比例。通过测量结果可以看出该比例是固定的,不会被循环水泵运行方式的改变影响。因此间冷塔入口联箱扇区流量分配建模采用该结果进行计算。

2.3 间冷塔换热性能参数辨识

间冷塔扇区热力计算是间冷塔计算的核心部分,其又是耦合环境因素与凝汽器运行状态的关键设备。假定整个系统处于平衡过程中,对外无耗散,因此有如下热平衡方程

Q=k·S·Δtma

(3)

式中k、S——换热系数和有效换热面积;

Δtma——空气传热对数温差。

这里不再对换热量Q的计算方法进行详细叙述,其计算思路与上述换热量的计算思路相同。

由于空冷扇区的整体换热系数k受众多因素共同影响,并且换热面较为复杂,难以直接靠理论计算获取,对此,本文考虑用实际运行数据进行参数识别。根据传热学原理以及冷却扇区的工作原理,充分考虑换热系数的所有影响因素,利用机组历史运行数据进行线性回归拟合得到整体换热系数和有效换热面积的乘积的计算公式如下

kS=f(ta,va,d,qm,tw)

(4)

式中ta——环境温度;

va——环境风速;

d——冷却扇区总体换热系数与有效换热面积之积的数学拟合关系式

kS=(-2.92tw+9.14d+0.11qm+

31.08ta+2549.30)×103

(5)

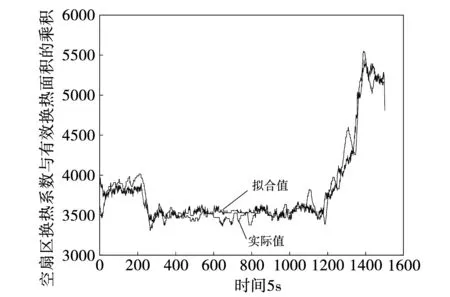

该拟合公式较为全面的考虑了冷却扇区的变工况影响因素,图3间冷塔换热性能参数建模验证效果,可以用该拟合公式进行间冷塔扇区的变工况性能参数计算分析。

图3 间冷塔换热性能参数建模验证

2.4 间冷塔出口联箱模块

间冷塔出口联箱模块主要是为了模拟计算各扇区循环水混合后总的循环水温度,即间冷塔出口母管水温,该过程的数学表达式为

Two=f(p,h)

(6)

式中h——间冷塔出口循环水混合后的比焓/kJ·kg-1;

qmi、hi——第i个扇区的循环水质量流量和比焓;

p——间冷塔出口母管压力;

Two——出口母管水温。

按照各个模块的实际工作原理,将上述建立的间冷塔各子模块连接起来,得到间冷塔整体变工况模块。

3 冷端系统整体模型与模型校核

通过以上对凝汽器和间冷塔变工况计算模型的建立,将两部分模型进行连接形成整个冷端系统的模型。

基于建立的冷端系统模型,本节利用该电厂这一600 MW机组从2017年7月11日-2018年5月1日期间分季度选取的30天历史运行数据,对模型进行校验。从所有数据样本中随机抽取12个不同工况点的数据,将测量参数输入模型,得到模型输出。将输出值与实际值对比,进行模型的校核。

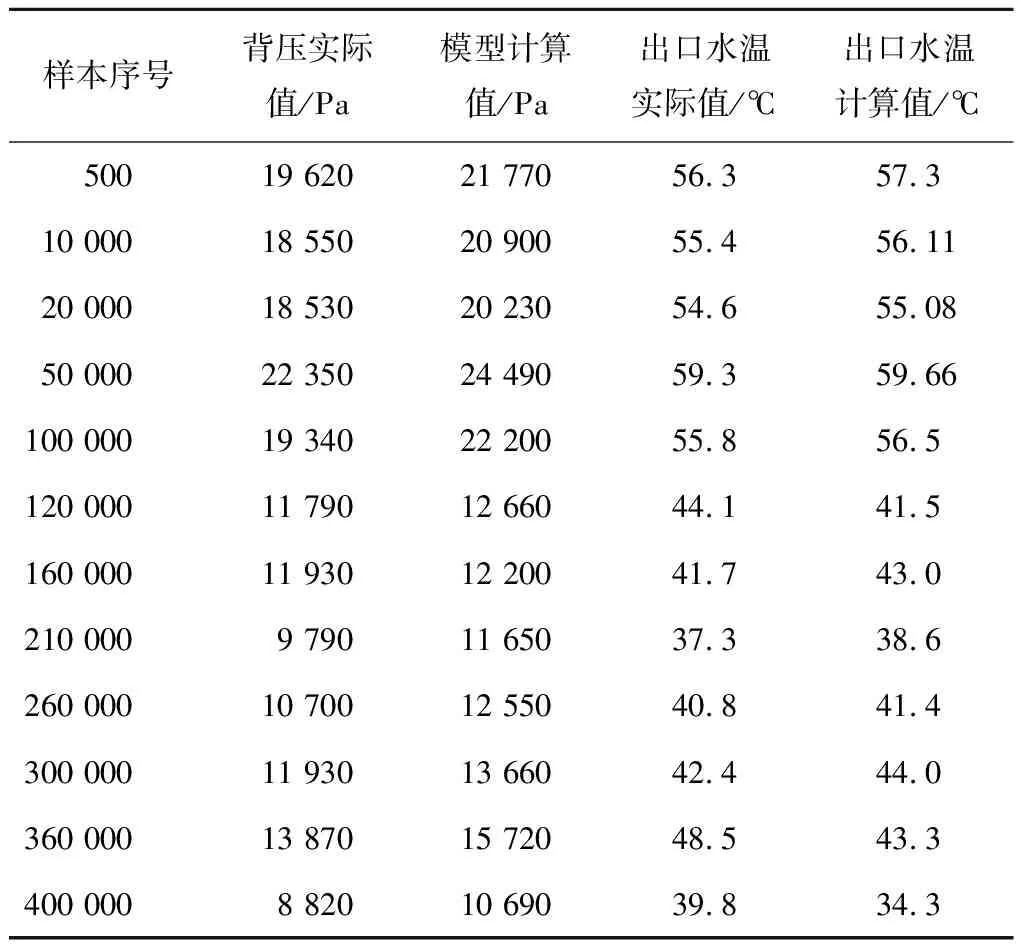

凝汽器模块输出的背压与凝汽器出口水温的模型估计值与实际值的对比结果如表1所示。对于凝汽器模块的校核结果,从中可以看出,模型计算的背压与实际值误差小于2 kPa,而且均是模型计算值大于实际值,分析出现该误差的原因在于凝汽器模型建立过程中,进行参数辨识的过程中利用的数据为2019年3月份的数据,相比于模型校验用的数据相差一年多时间,在这一年多时间里,凝汽器的换热性能必然会发生一定程度的退化,故背压也会相应的增大,这也和模型校验结果相吻合,因此验证了该模型的计算精度与可靠性。

表1 凝汽器背压与凝汽器出口水温校核结果

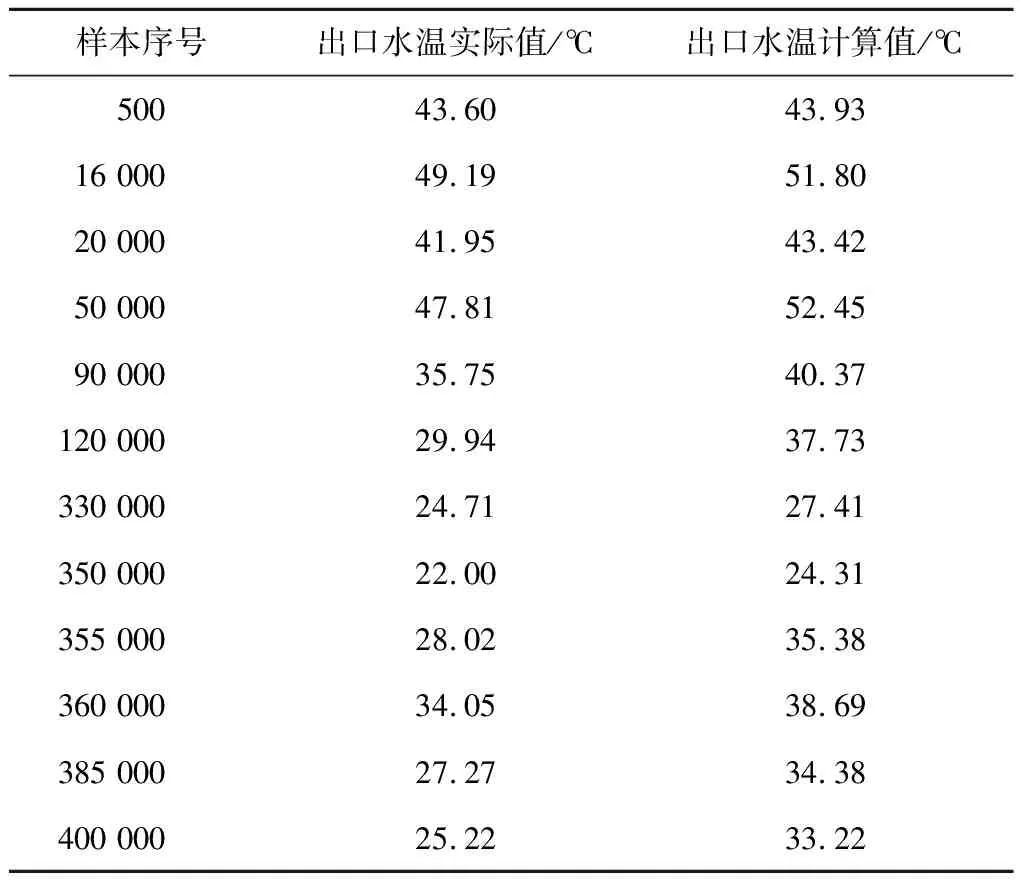

间冷塔模块输出的母管水温与实际水温的对比结果如表2所示。对于间冷塔模块,模型计算的间冷塔出口水温与实际值误差较小,而且均是模型计算值大于实际值。与凝汽器模块出现误差的原因相同,在间冷塔模型建立过程中,进行参数辨识的过程中利用的数据相比于模型校验用的数据相差一年多时间。在这一年多时间里,间冷塔扇区的换热性能发生了一定程度的退化,因此间冷塔出口水温也会相应的增大,这和模型校验结果相吻合。这也侧面反映了该模型的计算精度与可靠性。对间冷塔的换热性能有很大影响。该电厂需考虑定期对间冷塔扇区翅片管污垢进行清洗。

表2 间冷塔出口母管水温校核结果

6 总结

本文基于模块化的建模思想,在冷端系统融合传热学基本知识,建立了凝汽器模块和间冷塔模块。并在建模过程中提出一种凝汽器和间冷塔换热系数识别的方法,实现了实时、准确地估计凝汽器和间冷塔的性能参数,利用可测参数对其运行状态进行监测,消除了利用给定的经验公式在冷端系统出现积灰、结垢、变工况等情况时计算性能参数的偏差,解决了通过试验确定性能参数耗时、费力的问题,并利用求得的总体换热系数和有效换热面积的乘积建立了凝汽器和间冷塔模块。

进一步,建立了冷端系统整体模型,并利用该电厂实际运行的数据进行模型校核,校核结果符合实际规律,体现出了该电厂运行中的冷端系统的性能退化情况,说明该模型具有一定的准确度和精度。利用建立的模型,能够为不同工况下经济运行背压以及循环水泵最优运行方式研究提供借鉴和奠定基础。